山西某低品位铁矿石选矿试验

2014-08-08岳紫龙陈斌瓒

岳紫龙 陈斌瓒 刘 军

(1.中国地质大学地球科学与资源学院,北京 100083;2.地质过程与矿产资源国家重点实验室,北京 100083;3.南阳师范学院,河南 南阳 473061;4.武钢集团矿业有限责任公司金山店铁矿,湖北 大冶 435116;5.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000)

·矿物工程·

山西某低品位铁矿石选矿试验

岳紫龙1,2,3陈斌瓒4刘 军5

(1.中国地质大学地球科学与资源学院,北京 100083;2.地质过程与矿产资源国家重点实验室,北京 100083;3.南阳师范学院,河南 南阳 473061;4.武钢集团矿业有限责任公司金山店铁矿,湖北 大冶 435116;5.中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243000)

为给山西某铁矿大规模开发利用矿区内的低铁含硫矿石提供技术方案,在完成矿石性质分析的基础上进行了选矿工艺研究。结果表明:①矿石中的铁以磁性铁和硅酸铁为主,分别占总铁的54.46%和36.52%,赤褐铁仅占总铁的2.81%,因此,该矿石宜采用弱磁选工艺回收,但铁回收率不高;②采用大块(-75 mm)中磁干抛—粉矿(-12 mm)弱磁干式预选—一段磨矿(-200目55%)—弱磁粗选—粗精矿二段磨矿(-200目95%)—2次弱磁精选—1粗1精脱硫反浮选流程处理铁品位为20.54%、硫含量为0.763%的铁矿石,获得了铁品位为69.65%、铁回收率为48.63%、硫含量为0.09%的铁精矿,硫品位为24.93%、硫回收率为27.77%的含硫杂质可作为硫精矿出售。

低品位铁矿石 磁铁矿 磁黄铁矿 磁选 反浮选

我国铁矿石种类全、储量大,但普遍呈现贫、杂、细特征,95%以上的铁矿石需要细磨深选才能达到钢铁工业冶炼要求。由于我国铁矿石不同程度高硅、高硫、高磷,自铁精矿精料方针提出后,铁精矿降硅、降硫、降磷就成了我国铁矿石选矿技术进步的主旋律之一[1-4]。

山西某铁矿选矿厂原生产规模较小,入选矿石主要为矿区内的低硫高铁矿石。为扩大生产规模,提升企业效益,对矿区内大量低品位含硫铁矿石进行资源化利用就非常必要。要实现这些低品位含硫铁矿石的资源化利用,就必须对现有选矿工艺流程进行改造升级。为确定升级后的工艺流程,对该矿山有代表性矿样进行了选矿工艺研究。

1 矿石性质

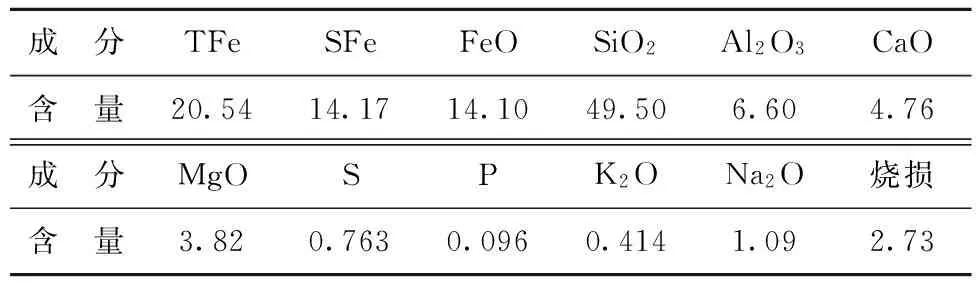

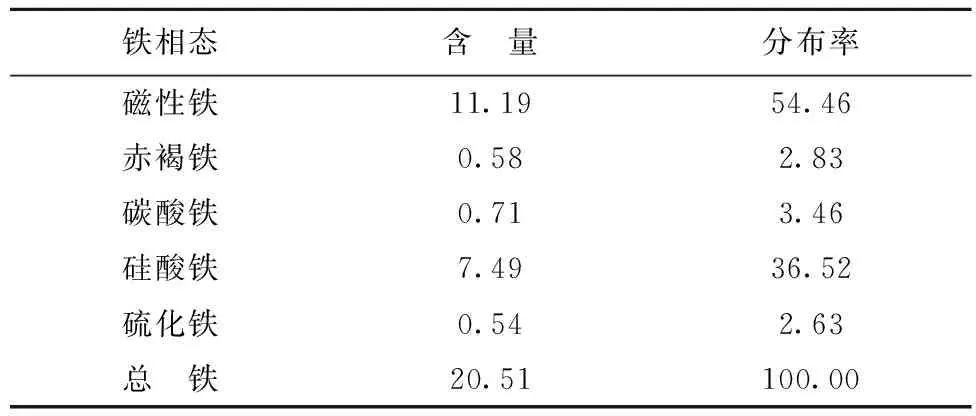

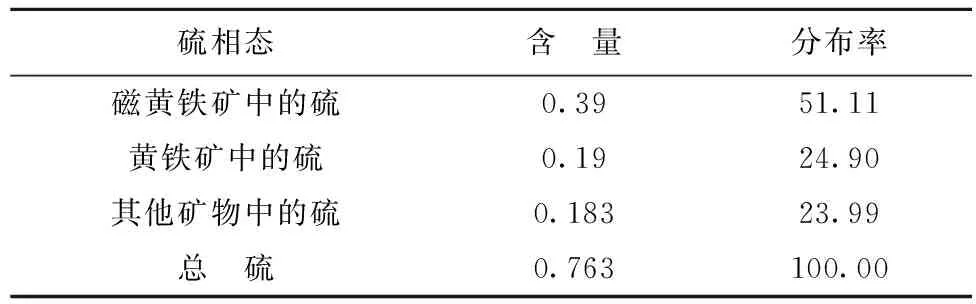

矿石主要化学成分分析结果见表1,铁物相分析结果见表2,硫物相分析结果见表3。

表1 矿石主要化学成分分析结果Table 1 Main chemical component analysis of the ore %

表2 矿石铁物相分析结果Table 2 Iron phase analysis of the ore %

表3 矿石硫物相分析结果Table 3 Sulfur phase analysis of the ore %

从表1可知,矿石铁含量为20.54%,主要杂质成分为SiO2,有害杂质磷含量较低、硫较高;矿石碱性系数为0.15,属于低品位酸性铁矿石。

从表2可知,矿石中的铁主要以磁性铁的形式存在,占总铁量的54.46%,其次是硅酸铁,占总铁的36.52%,赤(褐)铁、硫化铁、碳酸铁含量均较低。因此,精矿铁回收率将很难达到50%以上。

从表3可知,51.11%的硫以磁黄铁矿的形式存在,这部分硫将随着弱磁选富集到弱磁精中,不利于铁精矿降硫。

2 试验方案的确定

矿石中的目的矿物为磁铁矿,可采用弱磁选工艺回收。由于磁黄铁矿与磁铁矿同为强磁性矿物,弱磁选过程中磁黄铁矿将富集在铁精矿中,导致弱磁选铁精矿硫含量超标。从节能降耗的角度考虑,确定采用先磁后浮工艺提铁脱硫[5-7]。

由于矿石铁品位较低,且目标矿物为磁铁矿,因此,采用干式中磁预选工艺可大量抛出废石、减小入磨矿量、提高入磨铁品位,达到节能降耗的目的。

综合以上分析,确定本试验主要分原矿中磁干选抛废、阶段磨矿—阶段弱磁选、反浮选脱硫等3部分进行。

3 试验结果与讨论

3.1 中磁干选抛废试验

为了抛除磁铁矿石开采过程中混入的围岩和废石,磨选作业前通常设有干式磁选抛废作业,以恢复地质品位,降低磨机处理量。考虑到现场生产流程中已有-12 mm干式中磁抛废系统,且效果较好,因此,本试验重点对-75 mm的粗碎产品进行干式抛废研究。

3.1.1 粗碎产品(-75 mm)干式中磁抛废试验

粗碎产品用φ1 250 mm×1 150 mm磁滑轮进行抛废,筒表磁场强度为207 kA/m。

3.1.1.1 皮带速度试验

皮带速度试验的分离隔板距离为105 cm,给矿量为350 t/h,试验结果见表4。

表4 皮带速度试验结果Table 4 Test results at different belt velocity

从表4可知,随着皮带速度的提高,大块精矿全铁和磁性铁品位均小幅提高,回收率小幅降低。综合考虑,确定皮带速度为1.8 m/s。

3.1.1.2 分离隔板距离试验

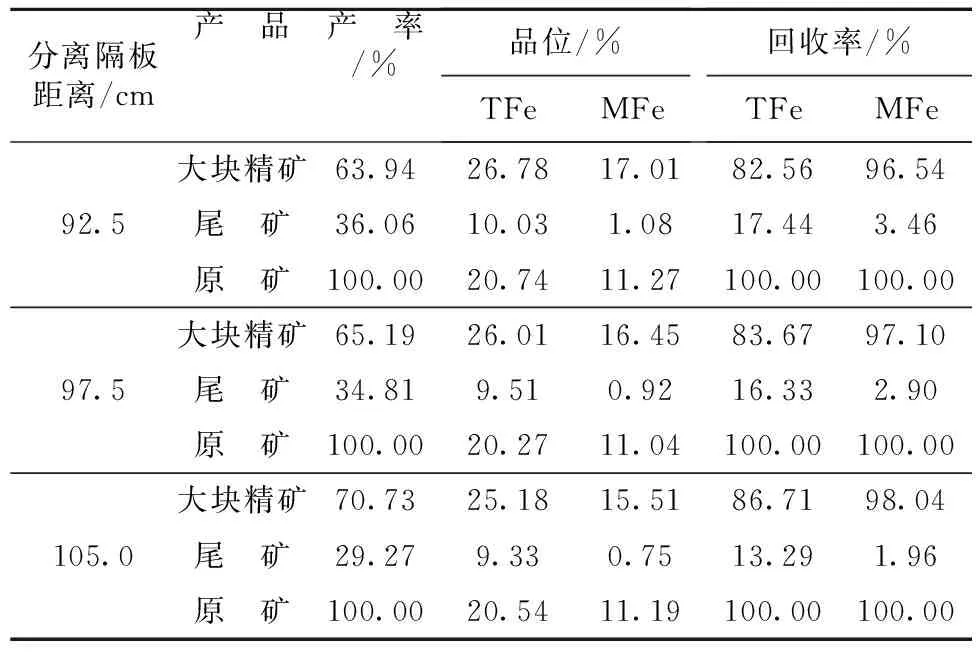

分离隔板距离试验的皮带速度为1.8 m/s,给矿量为350 t/h,试验结果见表5。

表5 分离隔板距离试验结果Table 5 Test results at different distance of baffle plate

从表5可知,随着分离隔板距离的增加,大块精矿全铁和磁性铁品位明显下降,回收率明显上升。综合考虑,确定分离隔板距离为105 cm。

3.1.2 细碎产品(-12 mm)干式中磁抛废验证试验

将-75 mm的大块精矿碎至-12 mm,采用φ500 mm×545 mm磁滑轮模拟现场进行了干抛效果验证试验,筒表磁场强度为159 kA/m,皮带速度为1.1 m/s,给矿量为250 t/h,分离隔板距离为35 cm,验证试验结果见表6。

表6 细碎产品干式中磁抛废验证试验结果Table 6 The dry mid-intensity magnetic verification test result on fine crushing products

从表6可知,大块精矿碎至-12 mm后再抛尾,仍可抛出作业产率8.6%的合格废石,磁性铁作业回收率高达99.59%;粉精矿全铁和磁性铁品位分别达26.47%和16.90%,较原矿铁品位提高显著;矿石经2段干抛,可抛出流程产率35.35%的合格废石,全铁和磁性铁流程回收率分别达83.29%和97.64%。

3.2 阶段磨矿—阶段弱磁选试验

磨矿是解决有用矿物和脉石矿物解离问题的关键作业,其效果的好坏对目的矿物回收率影响显著。采用阶段磨选工艺既体现了能抛早抛理念,又有利于节能减排、降本增效[8]。

3.2.1 一段磨选试验

3.2.1.1 一段磨矿细度试验

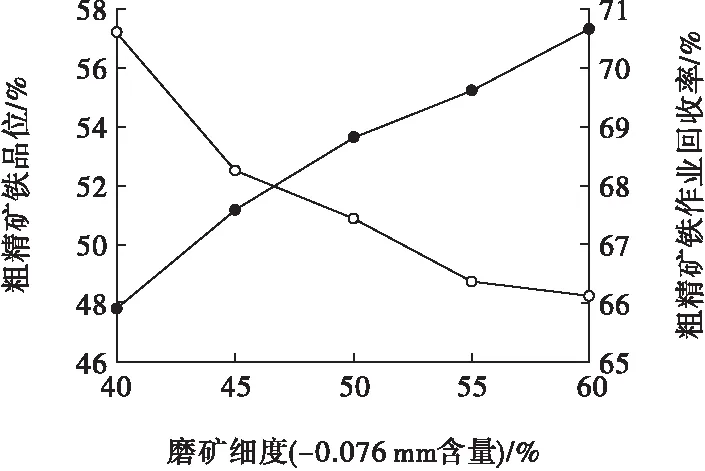

干抛粉精矿碎至-2 mm后,在XMQφ240×90型锥型球磨机中磨矿(磨矿浓度为66.7%),一段磨矿产品用φ400 mm×300 mm湿式圆筒磁选机进行1次弱磁粗选,磁场强度为143 kA/m,试验结果见图1。

图1 一段磨矿细度试验结果Fig.1 The result at different firstly grinding fineness●—品位;○—回收率

从图1可知,随着一段磨矿细度的提高,粗精矿铁品位上升,铁回收率下降。综合考虑,确定一段磨矿细度为-0.076 mm占55%。

3.2.1.2 一段弱磁选磁场强度试验

-0.076 mm占55%的磨矿产品一段弱磁粗选试验结果见图2。

图2 一段弱磁选磁场强度试验结果●—品位;○—回收率Fig.2 The result of firstly low intensity magnetic separation

从图2可知,随着弱磁选磁场强度的提高,粗精矿铁品位下降,铁回收率上升。综合考虑,确定一段弱磁选磁场强度为143 kA/m,对应的粗精矿铁品位为55.17%,铁回收率为66.27%。

3.2.2 二段磨选试验

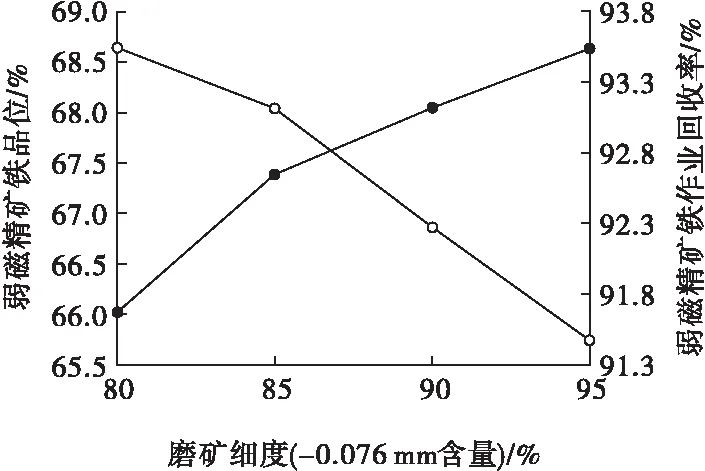

3.2.2.1 二段磨矿细度试验

二段磨矿细度试验的给矿为一段磨选粗精矿,二段磨矿产品经2次弱磁连选,磁场强度分别为143和127 kA/m,试验结果见图3。

图3 二段磨矿细度试验结果Fig.3 The result at different secondary grinding fineness●—品位;○—回收率

从图3可知,随着二段磨矿细度的提高,弱磁精矿铁品位上升,铁回收率下降。综合考虑,确定二段磨矿细度为-0.076 mm占95%。

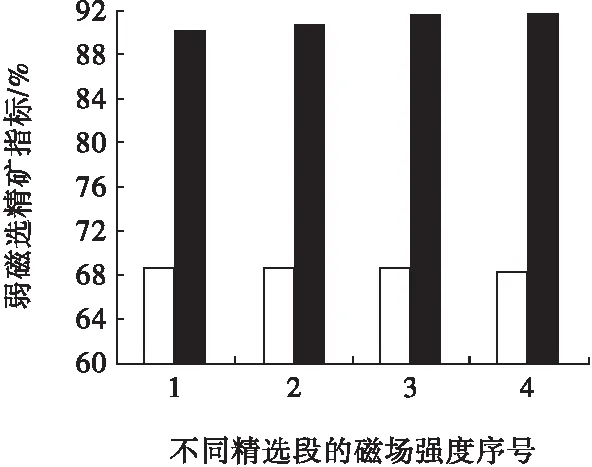

3.2.2.2 二段磨矿产品弱磁选磁场强度试验

二段磨矿产品弱磁选磁场强度试验的磨矿细度为-0.076 mm占95%,2次弱磁精选的磁场强度见表7,试验结果见图4。

从图4可知,随着磁场强度的提高,精矿铁品位略有下降,铁回收率略有上升。综合考虑,确定弱磁精选1、弱磁精选2的磁场强度分别为143和127 kA/m,对应的精矿铁品位为68.64%,作业回收率为91.46%。

表7 二段磨矿产品2次弱磁精选磁场强度Table 7 The magnetic field of secondary low intensity magnetic concentration on secondary grinding products

图4 二段磨矿产品弱磁选磁场强度试验结果Fig.4 The low intensity magnetic separation results on secondary grinding products□—品位;■—作业回收率

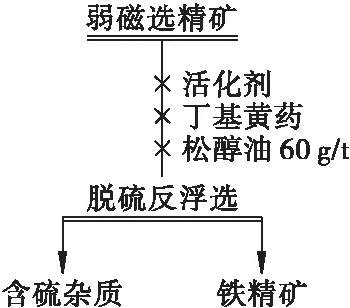

3.3 弱磁选精矿反浮选脱硫试验

干式中磁抛废作业和阶段磨矿阶段弱磁选作业完成了对目的矿物——磁铁矿的富集,获得了铁品位为68.64%的铁精矿。由于磁黄铁矿也富集在弱磁选精矿中,弱磁选精矿含硫达1.48%,因此,将对其进行反浮选脱硫,试验流程见图5。

图5 反浮选条件试验流程Fig.5 Flowsheet of reverse flotation

3.3.1 活化剂的选择

磁黄铁矿可浮性较差,其易泥化和氧化的特性进一步增加了磁黄铁矿上浮的难度,因此,选择合适的活化剂至关重要。在参阅众多文献和探索试验基础上,进行活化剂种类试验[9-10]。试验固定丁基黄药用量为120 g/t,试验结果见表8。

从表8可见,以NFH为活化剂,铁精矿铁品位和铁作业回收率最高,硫含量最低。因此,确定NFH为磁黄铁矿的活化剂。

表8 活化剂种类试验结果Table 8 The result on various activators

3.3.2 NFH用量试验

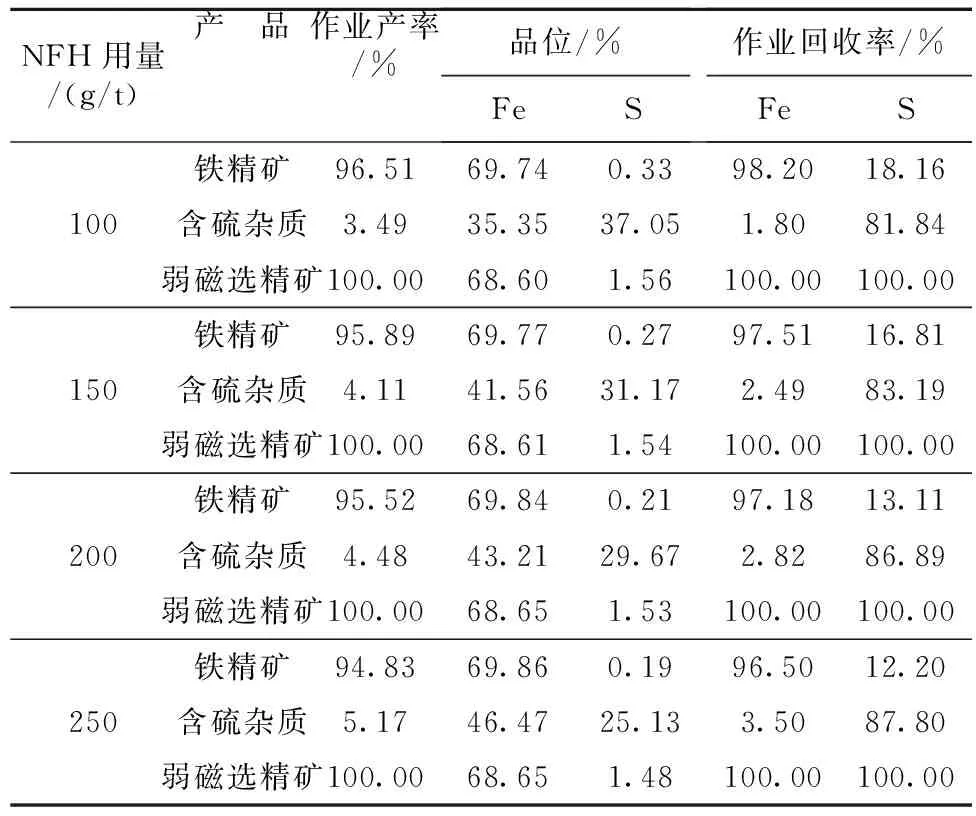

NFH用量试验的丁基黄药用量为120 g/t,试验结果见表9。

表9 活化剂NFH用量试验结果Table 9 The result on dosage of NFH activator

从表9可见,随着NFH用量的增大,铁精矿铁品位微幅上升,铁作业回收率、硫品位和硫作业回收率均下降。综合考虑,确定NFH用量为200 g/t,对应的铁精矿铁品位为69.84%、铁作业回收率为97.18%、硫含量为0.21%。

3.3.3 丁基黄药用量试验

丁基黄药用量试验的活化剂NFH用量为200 g/t,丁基黄药为120 g/t,试验结果见表10。

表10结果表明,随着丁基黄药用量的增加,铁精矿铁品位上升,铁作业回收率、硫品位和硫作业回收率均下降。综合考虑,确定丁基黄药用量为80 g/t,对应的铁精矿铁品位为69.47%、铁作业回收率为97.84%、硫含量为0.21%。

3.4 全流程试验

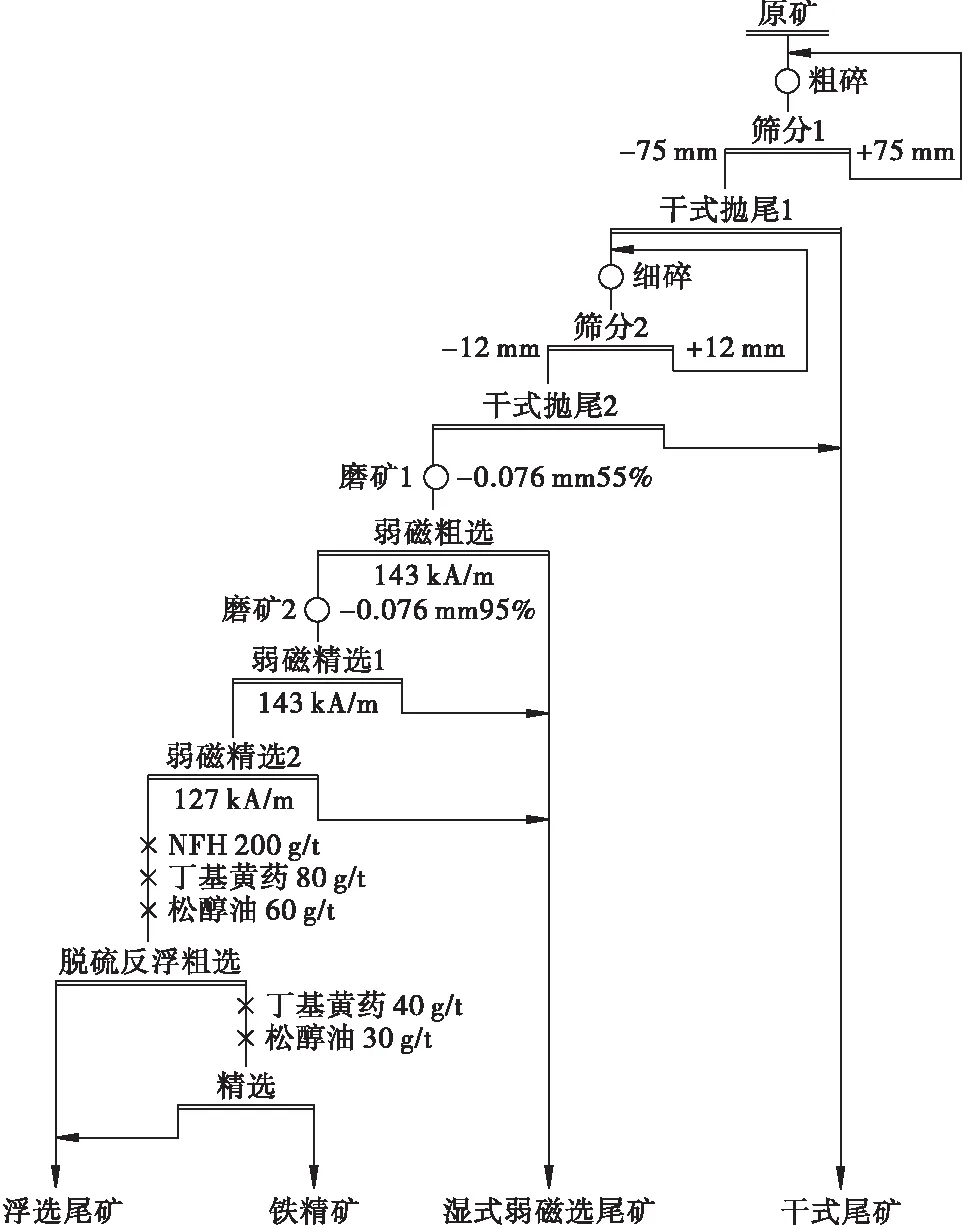

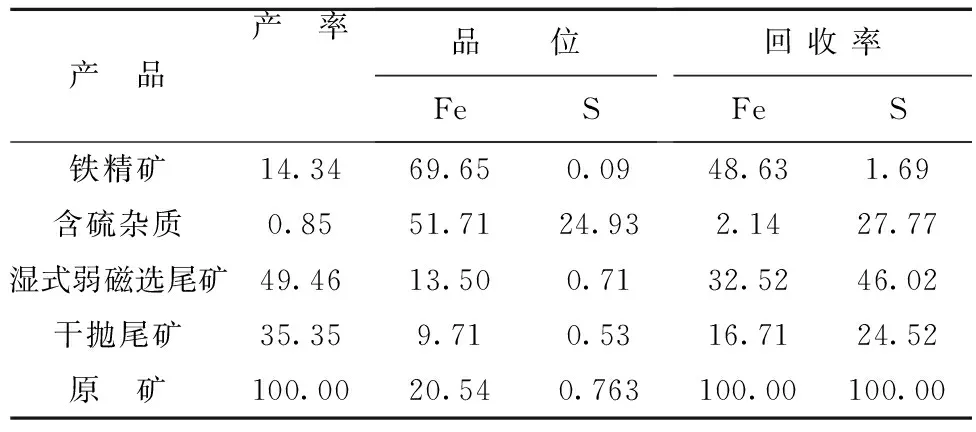

根据条件试验和反浮选开路试验结果,进行了全流程试验,试验流程见图6,试验结果见表11。

表10 丁基黄药用量试验结果Table 10 The results on dosage of butyl xanthate

图6 全流程试验流程Fig.6 Flowsheet of entire test process

表11 全流程试验结果Table 11 The result of entire test process %

表11结果表明,采用图6所示的流程处理该低品位含硫磁铁矿石,最终得到了铁品位为69.65%、含硫0.09%、铁回收率为48.63%的优质铁精矿,以及硫品位为24.93%的含硫杂质,该含硫杂质可作为硫精矿出售。

4 结 论

(1)山西某低品位铁矿石中的铁主要以磁性铁和硅酸铁的形式存在,赤褐铁、碳酸铁、硫化铁等含量均较少,其中磁性铁占总铁的54.46%,少量磁性铁以磁黄铁矿的形式存在。因此,该矿石最终精矿铁回收率不高。

(2)由于该矿石铁品位较低,且目的矿物为磁铁矿,因此,能抛早抛工艺是该矿石处理的高效、低耗工艺,具有显著的节能减排、降本增效效果。

(3)对均为强磁性矿物的磁黄铁矿与磁铁矿的分离,试验采用了弱磁选精矿反浮选脱硫工艺,该工艺不仅投资少,而且生产成本低。

(4)采用2阶段破碎—中磁干抛、干抛精矿2阶段磨矿—弱磁选、弱磁选精矿1粗1精反浮选脱硫流程处理该矿石,最终获得了铁品位为69.65%、含硫0.09%、铁回收率为48.63%的铁精矿,硫品位为24.93%、硫回收率为27.77%的含硫杂质可作为硫精矿出售。

[1] 侯 卉,胡旺阳,李 兵.我国铁矿石资源可持续发展的战略分析[J].金属矿山,2007(10):52-55. Hou Hui,Hu Wangyang,Li Bing.Strategy analysis for the continuable development of China's iron ore resource[J].Metal Mine,2007(10):52-55.

[2] 胡义明,刘 军,张 永.某微细粒赤铁矿选矿工艺研究[J].金属矿山,2010(4):64-68. Hu Yiming,Liu Jun,Zhang Yong.Study on the beneficiation process of a certain micro-fine-grained hematite[J].Metal Mine,2010(4):64-68.

[3] 邱廷省,赵冠飞,朱冬梅,等.含硫铁矿石脱硫技术研究现状[J].矿山机械,2013(3):12-16. Qiu Tingsheng,Zhao Guanfei,Zhu Dongmei,et al.Current research status of desulfurization technology of sulfur-bearing iron ore[J].Mining Machinery,2013(3):12-16.

[4] 刘占魁,王 烨.我国铁矿石资源可持续发展战略的探讨[J].中国矿业,2010(1):43-46. Liu Zhankui,Wang Ye.The discussion about iron ore resources development strategy of China[J].China Mining Magazine,2010(1):43-46.

[5] 杜玉艳.肯德可克铁矿石选别流程的分析研究及方案确定[J].中国矿业,2010(9):82-85. Du Yuyan.The analysis research and scheme determination of beneficiation flowsheet of the Kendekeke iron mine[J].China Mining Magazine,2010(9):82-85.

[6] 唐雪峰.某含铜高硫磁铁矿石选矿试验[J].金属矿山,2011(4):158-161. Tang Xuefeng.Study on the beneficiation technology of a copper-bearing high sulfur magnetic iron ore[J].Metal Mine,2011(4):158-161.

[7] 赵志强,戴惠新.云南某高硫铁矿石深度降硫试验研究[J].金属矿山,2007(8):31-33. Zhao Zhiqiang,Dai Huixin.Experiment study on deep sulfur deduction of a high sulfur iron ore from Yunnan[J].Metal Mine,2007(8):31-33.

[8] 罗主平,刘建华,李生奇.高压辊磨作业对矿石后续碎磨性影响研究[J].现代矿业,2010(4):56-60. Luo Zhuping,Liu Jianhua,Li Shengqi.Research on influence of high pressure roller operation to ore subsequent frangibility and grindability[J].Morden Mining,2010(4):56-60.

[9] 吕宪俊,孙丽君,杜飞飞.某低品位铁矿石的矿物学特性与选矿试验研究[J].金属矿山,2010(7):75-77. Lu Xianjun,Sun Lijun,Du Feifei.Study on the mineralogical property and mineral processing of a low grade iron ore[J].Metal Mine,2010(7):75-77.

[10] 邓海波,刘能云,王 虹.赤铁矿石的选矿脱硅脱硫研究[J].矿业研究与开发,2012(4):41-44. Deng Haibo,Liu Nengyun,Wang Hong.Study on desilication and desulphurization for beneficiation of hematite ore[J].Mining Research and Development,2012(4):41-44.

(责任编辑 罗主平)

Beneficiation Process of a Low-grade Iron Ore in Shanxi Province

Yue Zilong1,2,3Chen Binzan4Liu Jun5

(1.FacultyofEarthScienceandResources,ChinaUniversityofGeosciences,Beijing100083,China;2.StateKeyLaboratoryofGeologicalProcessesandMineralResources,Beijing100083,China;3.NanyangNormalUniversity,Nanyang473061,China; 4.JinshandianIronMineofWISCO,Daye435116,China; 5.SinosteelMaanshanInstituteofMiningResearchCo.,Ltd.,Maanshan243000,China)

In order to provide a technical solution for large-scale development and utilization of a sulfur containing and low grade iron ore in Shanxi province,beneficiation process on the ore was conducted based on the property analysis of the ore.The results showed that:①Iron mainly exists as magnetite and siderite,accounting for 54.46% and 36.52% separately in the ore,limonite accounting for 2.81% in the ore.Therefore,the ore can be recovered through low intensity magnetic separation,but the iron recovery was lower.②Iron concentrate with 69.65% iron grade,48.63% iron recovery,sulfur content of 0.09%,and sulfur concentrate for sale with 24.93% sulfur grade,27.77% sulfur grade were achieved by deal with iron ore with iron grade of 20.54%,sulfur content of 0.763%,through dry magnetic separation with chunks(-75 mm)-low intensity dry magnetic pre-separation with iron ore fines(-12 mm)-one stage grinding(55% of -200 mesh)- low intensity magnetic rougher separation-two stage grinding process(95% of -200 mesh) of rough concentrate-two-stage low intensity magnetic separation-one roughing and one cleaning desulfurization reverse flotation.

Low-grade iron ore,Magnetite,Pyrrhotite,Magnetic separation,Reverse flotation

2013-11-17

岳紫龙(1979—),男,讲师,博士研究生。通讯作者:杜杨松(1957—),男,副院长,教授,博士,博士生导师。

TD924.1+2,TD923+.7

A

1001-1250(2014)-03-060-06