大型天然气液化技术与装置建设现状与发展

2014-08-08林畅白改玲王红李玉龙

林畅,白改玲,王红,李玉龙

(中国寰球工程公司LNG与低温工程事业部,国家能源液化天然气技术研发中心,北京 100012)

天然气是优质清洁的一次能源,以气态和液态两种形式进行贸易与应用。天然气液化后,体积约为标态下气体的1/600,便于远洋运输和应用。

天然气液化工艺技术的研究早在20世纪初就已开始,但其工业应用最早出现在20世纪40年代。1941年,在美国克利夫兰建成了首套调峰型天然气液化装置,采用级联式工艺流程,处理能力约为0.23Mt/a液化天然气(LNG)。随后1964年,在阿尔及利亚Camel Arzew建成了首套基荷型天然气液化装置,采用经典级联流程[1],装置包括3条生产线,每条生产能力为0.36Mt/a,装置总产能1.1Mt/a。此后天然气液化工业进入快速发展时期,大批大型液化装置(> 1.0Mt/a)在中东、北非、大洋洲、北美等地相继建成。据统计,目前国外已建成大型基荷型天然气液化装置58套,生产线近百条。本文就大型天然气液化装置的生产规模和工艺流程等方面进行统计和分析,研究天然气液化技术现状和发展趋势。

1 天然气液化装置

1.1 已建工程装置规模

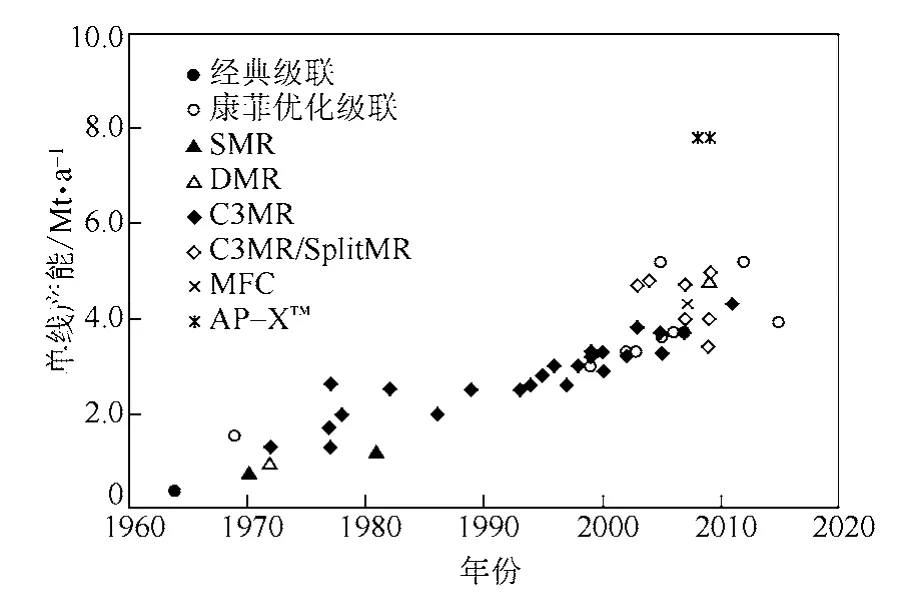

半个多世纪以来,天然气液化装置规模不断扩大,单线生产能力不断提高。据统计,20世纪60年代和70年代初,单线产能在0.36~1.7Mt/a。随着工艺技术和设备加工制造技术的进步,规模逐渐扩大。到80年代末,单线产能已经可以达到2.6Mt/a;90年代产能进一步提高,在2.5~3.3Mt/a,而且这一阶段内新建装置的单线产能规模相差相对较小,处于装置规模发展的平稳期。从2000年至今的10余年,LNG装置的单线生产能力又上了一个新台阶,多在3.3~5.2Mt/a,且已建最大单线产能达到7.8Mt/a(卡塔尔、6套)。LNG装置建设在不断追求着规模化经济效益。装置规模的发展历程如图1所示,大体可以划分为4个发展阶段。前3个阶段产能不断扩大,第四个阶段出现两极分化,出 现超大规模产能装置,但更多为3.0~5.0Mt/a规模,项目全生产周期的技术经济效益更加受到关注。

图1 已建大型天然气液化装置规模

单线产能在1.0~2.0Mt/a的生产线条数最多,共32条,占总生产线条数的30.8%,但其产能仅占总产能的15.3%;其次是单线产能为2.1~3.0Mt/a、3.1~4.0Mt/a和4.1~4.9Mt/a的生产线,分别有21条、24条和11条,分别占总生产线条数的20.2%、23.1%和10.6%。这三段的产能之和超过总产能的60%,属已建装置的主流规模,单条生产线的平均产能达到3.37Mt/a。特大型生产线(单线能力≥ 5.0Mt/a)共有9条,占总生产线条数的8.6%,产能占总产能的20.6%,其中单线产能为7.8Mt/a的6条生产线的产能就已与32条1.0~2.0Mt/a的生产线的产能之和相当。目前已建的特大规模液化装置分布在卡塔尔、特立尼达和多巴哥、阿尔及利亚。

1.2 已建工程装置分布

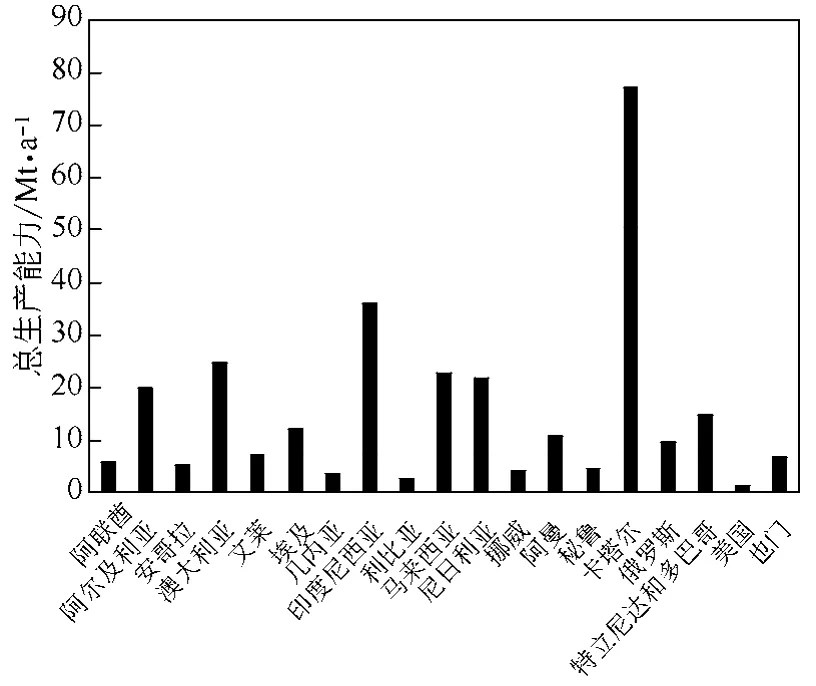

目前全球已建成大型基荷型LNG装置58套,主要分布于卡塔尔(12套)、印度尼西亚(10套)、澳大利亚(10套)、阿尔及利亚(4套)、特立尼达和多巴哥(4套)等国家和地区,总生产线97条,总产能290Mt/a[2]。其中卡塔尔是目前最大的生产国,总生产能力为77Mt/a,其次是印度尼西亚和澳大利亚,总生产能力分别为35.9Mt/a和24.6Mt/a,如图2所示。

1.3 新建和拟建工程项目

据统计,2013—2019年正在新建和拟建LNG项目达42项之多,生产线超过78条,总生产能力将超过359.7Mt/a。单线能力在1.0~6.0Mt/a,其中1.0~2.0Mt/a的有9条生产线;2.1~4.0Mt/a的有12条生产线;其余57条生产线生产能力为4.0~6.0Mt/a[2]。

图2 各国已建LNG装置能力情况(1964—2012年)

图3 各国新建和拟建LNG装置能力情况

新建和拟建项目主要分布在美国(11项)、澳大利亚(8项)、加拿大(6项)、俄罗斯(4项)。到2019年,美国将成为最大LNG生产国和出口国(125.8Mt/a)、澳大利亚次之(84Mt/a)、卡塔尔则位居第三(77Mt/a)。各国具体总产能情况如图3所示。

2 天然气液化工艺

2.1 液化工艺的发展与类型划分

天然气液化技术研究从20世纪初开始,在20世纪20年代经典级联流程最早被提出,此工艺也最早被工业化应用。如1941年在美国克利夫兰建成的世界第一套调峰型天然气液化装置,以及1964年在阿尔及利亚Camel Arzew地区建成首套基本负荷型天然气液化装置,均采用经典级联工艺[1]。

经典级联流程较复杂、设备台数多,后来逐渐被后续开发的膨胀机流程和混合冷剂流程等所取代。其中氮膨胀单循环与氮气-甲烷双循环主要应用于调峰站或小型的基荷型液化装置中,在小型浮式液化装置中也有应用,未应用于大中型天然气液化装置。但20世纪70年代开始得到工业应用的混合冷剂流程则可应用于中型(0.5~1.0Mt/a)、大型(1.0~5.0Mt/a)或特大型(>5.0Mt/a)的液化装置。

混合冷剂流程按照循环数目及冷剂特点,又分单循环(SMR)、双循环(DMR)、丙烷预冷(C3MR和AP-X)等多种流程。其中SMR液化工艺,APCI、BV、LNGL等国际公司掌握该种工艺,国内绿能公司、海然公司和寰球公司也均已拥有SMR工艺技术,但BV公司的Prico流程简单、应用最广、设备紧凑,备受小型基荷型液化装置的青睐。

同期,APCI公司开发了C3MR流程,并应用于大型的基荷型液化装置,占据了天然气液化装置建设大半个市场。2000年后,APCI公司又提出SplitMR技术,该技术可应用于C3MR流程和AP-XTM流程,在现有压缩机和驱动机的基础上能使单产能力提高15%。SplitMR技术的使用,使APCI公司的C3MR流程在已建的液化装置中所占的比例进一步提高到60%以上。DMR液化工艺曾分别由TEALARC和SHELL公司开发,并应用于实际工程项目。

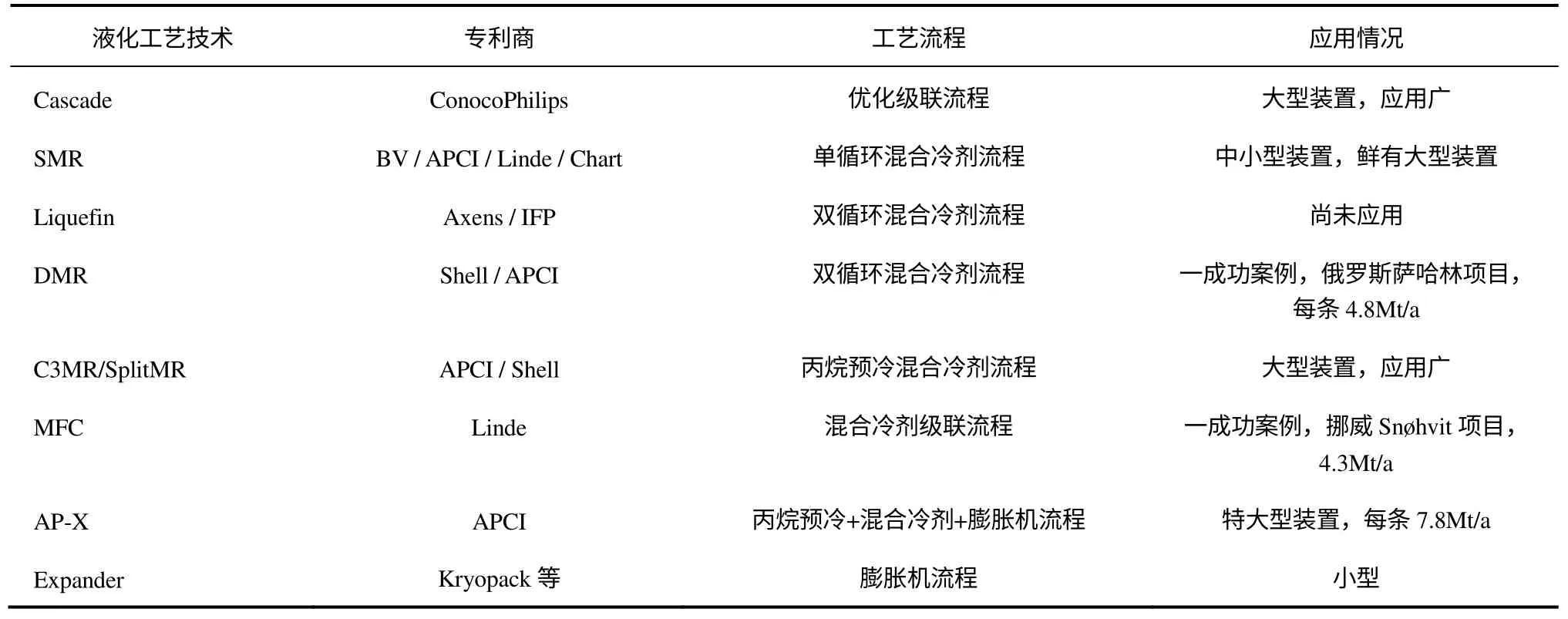

国外天然气液化工艺技术研究起步早、工业实践经验丰富,长期主导着天然气液化装置的工艺技术市场,主要的工艺及专利商详见表1。近年来,中国石油天然气集团公司下辖的中国寰球工程公司通过多年技术攻关,也已经自主开发出了具有知识产权的可应用于大中型天然气液化装置的DMR流程,并且在陕西安塞0.5Mt/a天然气液化装置中得到成功应用,2012年8月一次开车成功,10月顺利并通过性能考核。此工艺技术还被推广应用于山东泰安0.6Mt/a LNG装置国产化项目,并已于2014年8月顺利开车成功。另外,寰球公司还基于此液化工艺开发了2.6Mt/a大型液化装置工艺包,并已于2012年4月通过专家审查。

表1 国际主要天然气液化工艺及其专利技术提供商情况

2.2 主要液化工艺的特点

2.2.1 康菲优化级联流程

康菲优化级联流程包含3个冷剂循环,即丙烷循环、乙烯循环和甲烷循环。其中甲烷循环又分为闭式和开式两种,流程分别见图4(a)和(b)[3-4]。与闭式相比,开式流程增加了对液化天然气闪蒸气(BOG)的利用与冷量回收。

康菲优化级联流程还采用“two-train-in-one”的设计理念,每个冷剂循环均采用2×50%两台压缩机并联配置,见图4(b)[4],这使其可适用于不同规模的液化装置,据称在单线产能8.0Mt/a以下的装置均可使用。目前采用该流程建成的液化装置的单产能力在1.0~5.2Mt/a。康菲优化级联流程最大特点是:若任意一个循环中的一台压缩机出现故障不能正常工作时,整条生产线无需停车,并且仍能保证生产能力在正常产能50%以上。因此,该流程一直被采用,基本贯穿了LNG装置建设的整个发展时期,是一种具有一定竞争力的适用于大型LNG装置的工艺流程。

2.2.2 带丙烷预冷的混合冷剂制冷流程

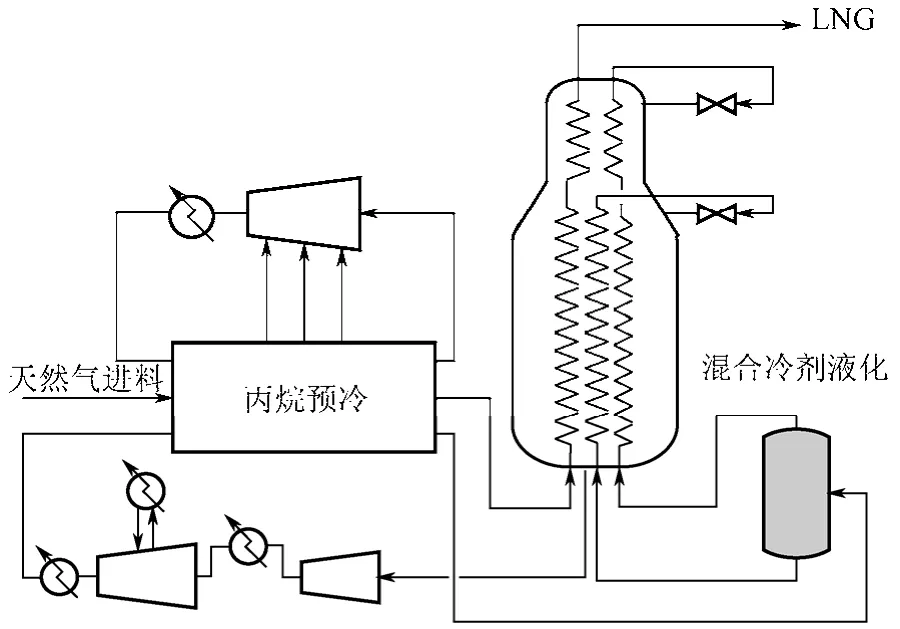

C3MR流程和AP-XTM流程均为带丙烷预冷的混合冷剂制冷流程,其流程示意图分别见图5和 图6[5-6]。

C3MR流程中预冷循环使用纯丙烷,通常分为三级或四级预冷;液化循环使用混合制冷剂,组成为氮气、甲烷、乙烷和丙烷[7],混合制冷循环中通常分为两个分支节流回路。C3MR工艺主要特点为:①冷剂便于获得,可从天然气的重烃馏分中得到,操控简单;②丙烷压缩机分为多级和混合冷剂压缩机可进行负荷匹配,进而可采用两台同等能力的驱动机;③除调整压缩机负荷外,还可通过调节混合冷剂组成在一定程度上调节装置的生产能力;④预冷循环采用纯工质丙烷,沸点较高,丙烷预冷温度一般约-33℃,难以进一步降低。在极端低温环境下应用具有局限性:一是不能充分利用环境低温来提高装置产能;二是需采取措施防止由于环境低温造成丙烷气体冷凝而导致的丙烷循环回路中设备与管线的真空问题。

AP-X是在C3MR工艺流程的基础上,增加了一个氮膨胀循环(图6),这样可解除目前液化装置中关键设备制造能力的瓶颈问题。增加的氮膨胀循环使丙烷与混合冷剂用量减少,降低了冷剂压缩机的负荷,进而对于现有的压缩机产生最大能力。采用该工艺,其生产能力可以得到提高(50%)。

2.2.3 双循环混合冷剂流程(DMR)

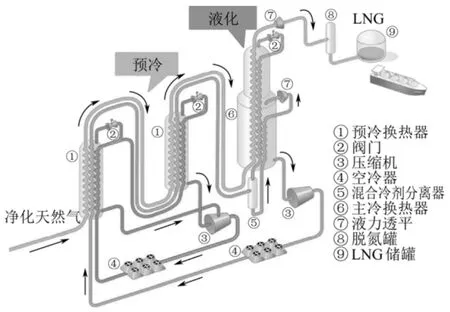

DMR流程由两个循环构成,即预冷循环和液化循环,且两循环均采用混合冷剂。冷剂组成为氮气、甲烷、乙烷/乙烯和丙烷等,容易外购或厂内自产。流程示意图如图7所示[8]。

图4 康菲优化级联流程

图5 APCI公司的C3MR流程

图6 APCI公司的AP-XTM流程

图7 SHELL公司的DMR流程

两循环均采用混合冷剂,因此可通过调节混合 制冷剂组分,使天然气冷却过程所需释放的热负荷在两个循环中合理匹配,从而均衡地使用压缩机驱动机的功率,实现整体流程的低功耗;另外,当流程的运行条件,如环境温度、天然气的组分等发生变化时,也可以通过调节冷剂组成来优化操作,充分利用环境低温提高产能。DMR工艺与C3MR工艺相比较,在占地面积、对低温环境的适应性、提高产能、流程的简洁性等方面均具有一定优势,但是由于预冷循环采用绕管换热器,并需使用不锈钢管线,投资可能有一定程度提高。

2.3 各种液化工艺在工程实际中的应用

到目前为止,除Liquefin流程外,表1中的各种工艺流程均在已建和在建的大型基荷型天然气液化装置(产能>1.0Mt/a)中得到应用,包括经典级联(Classic Cascade)、康菲优化级联(Optimized Cascade)、SMR、DMR、C3MR、C3MR/SpitMR、MFC和AP-XTM等流程。

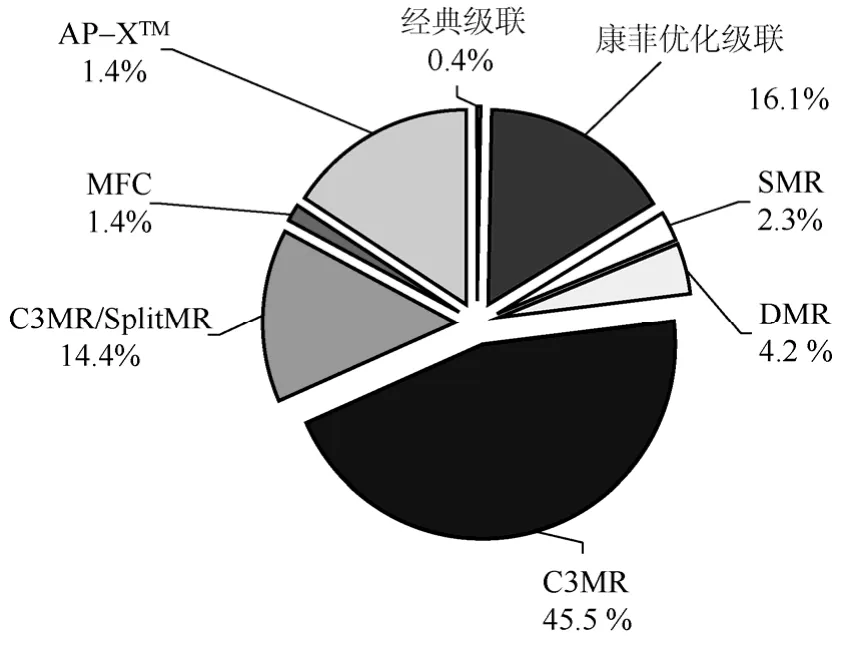

在大型基荷型天然气液化装置中经典级联流程和SMR流程应用较少,所占市场份额也很低,这两类流程装置主要是建于1985年之前,该行业发展的初期。C3MR流程从20世纪70年代至今,不断有新装置建成,而且单线产能也不断增加,涵盖了1.0~4.0Mt/a,装置产能占总产能的45.5%;C3MR流程改进驱动方案,采用SplitMR后,产能进一步提升至5.0Mt/a,在近十年新建LNG装置中占主导地位,C3MR/SplitMR流程装置产能已占总产能的14.4%。C3MR流程和C3MR/SplitMR流程的液化装置产能约占总产能的60%,是装置建设的主流流程,积累了近40年的工程和研究经验,技术成熟,使LNG装置建设发展平稳。在应用中,处于第二位的流程是康菲优化级联流程,该流程的单线生产能力也比较宽泛,技术比较成熟,已建装置产能占总产能比例也很高,达16.1%。2005年以后,又出现了新型流程的液化装置,采用DMR、MFC和AP-XTM等流程。DMR和MFC流程已建装置能力在4.0~5.0Mt/a,装置数还很少,占市场份额分别为4.2%和1.4%。但是新型的AP-XTM流程发展相对较快,其单线产能也最高,被用于建设超大规模的天然气液化装置,在2008~2010年共建成6条生产线,生产能力到达总产能的15.7%。各液化工艺的应用情况[8-19]具体见图8和图9。

图8 历年大型天然气液化装置的单线产能与所用工艺

图9 各种工艺流程装置所占的总产能份额

图10 各种工艺流程的适用范围

依据现有液化装置建设情况以及关键设备(主 冷换热器、冷剂压缩机及驱动机)的制造能力,可预测各工艺流程所适用的单条生产线能力见图10所示范围。其中康菲优化级联专利商预测其工艺使用规模可达到8.0Mt/a,但该工艺目前实际应用装置最大规模为5.2Mt/a;DMR技术在现有的莎哈林项目中其实际产能远超过其设计产能。冬季通过调整混合冷剂配方,原设计产能为4.8Mt/a的生产线已提高LNG产量至6.0Mt/a。另外,正在筹建中的一加拿大LNG项目(单线设计产能6.5Mt/a)选用此DMR工艺,研究表明基于现有的关键设备制造水平,其单条生产线能力可达6.4Mt/a,若考虑原料气组成变化和气温条件变化等,产能有可能会进一步提高。

2.4 液化工艺在极寒地区的应用

迄今极寒地区已建天然气液化工厂共3座,分别位于俄罗斯萨哈林、挪威哈默菲斯特岛和美国阿拉斯加基耐,分别采用DMR、MFC、康菲级联三种液化工艺。

俄罗斯萨哈林LNG项目,2009年建成投产,共两条生产线,总装置设计能力9.6Mt/a;自开车以来一直运行良好,并且在冬季产能远超过设计产能。挪威哈默菲斯特岛上的Snøhvit LNG项目自2007年建成,运行过程中因海水冷却系统问题,出现多次停产检修与设备更换,但无液化工艺本身问题。美国阿拉斯加基耐LNG项目,是在极寒地区建设最早的一个项目,1969年建成,运行时间已超过 40年。

另外,目前在极寒地区还有一新建项目——俄罗斯Yamal LNG项目。该项目地处北极圈内,拟选用液化工艺为C3MR(因DMR技术难于获得)。其预冷循环均为丙烷制冷,与康菲级联流程第一级循环相同。康菲级联流程在极寒地区的长期运行为C3MR工艺可以通过采取必要措施而使其能够在极寒地区应用提供了经验与实践佐证。因此从已建与在建的天然气液化装置来看,DMR、MFC、康菲级联、C3MR均可应用于极寒地区。但需注意的是对于具有丙烷预冷循环的康菲级联与C3MR液化工艺,在工程设计过程中需要充分考虑防止丙烷循环中丙烷在低温环境下可能会发生冷凝而导致的真空问题及低温环境条件下开停车的问题。

2.5 浮式天然气液化装置

深海探明油气资源储量巨大,主要分布于墨西哥湾、巴西、远东、西非、尼日利亚、澳大利亚以及马来西亚/文莱[21]。但海底输气管道铺设造价昂贵,因此针对远离海岸线的深海油气资源的开采利用,发展浮式天然气液化(FLNG)成为必然趋势。建设FLNG装置,可避免建设海底长输管线,并对海底开采天然气直接处理、液化,然后由LNG运输船远洋运输直接送往下游销售市场。

FLNG历经最近十余年对海上作业特点识别、理解与应对策略的研究,包括天然气预处理、液化工艺、LNG与凝析液的储运、转塔及系泊系统、模块化设计与船体晃动影响实验等,在全球范围内FLNG已取得了突破性进展,全球范围内至2018年将有十余项大中型FLNG项目规划投产,项目主要集中在亚太地区;澳大利亚的PreludeFLNG项目(天然气液化规模3.5Mt/a),马来西亚的PFLNG1(Sarawak)项目(1.2Mt/a)和PFLNG2(Sabah)项目(1.5Mt/a),印度尼西亚的AbadiFLNG项目等。FLNG总产能预计至2020年将占全球新增LNG总产能的17%[22-23]。

大型浮式液化装置的液化工艺,是基于已有的岸基天然气液化装置所采用的液化工艺进行创新与技术整合,主要技术供应商仍为APCI和SHELL等公司,Technip等具有很强工程技术实力的工程公司以及韩国大宇等LNG造船公司在FLNG装置设计建设中也起到了至关重要的作用。

3 结 论

天然气液化行业至今已历经半个多世纪的发展,液化装置的规模和所采用的工艺流程均发生了显著变化。液化工艺技术日渐成熟,且工艺多样、百家争鸣,除Liquefin流程尚未得到应用外,C3MR、AP-XTM、DMR、MFC等混合冷剂流程及优化级联流程均在大型液化装置上得到成功应用。

装置规模不断扩大,单线生产能力不断提高,从建设初期不足0.5Mt/a,发展到今天的单线产能最大7.8Mt/a。然而,装置规模的发展并不是一味追求规模最大化,而是在朝着根据实际情况兼顾操作灵活性、负荷调节能力及设备检维修停产等方面问题,追求项目全生产周期的技术经济效益最大。目前在建和拟建的大型液化装置规模在3.0~6.5Mt/a较宽泛的范围内。

此外,现今海洋天然气资源的开发和极地地区天然气资源的开发是天然气资源开发利用的新动向,随之刺激了液化工艺技术和装置建设的进一步发展,以用于海上浮式液化装置和极端气候环境下的液化装置的设计建设。开发浮式液化技术、适应极寒气候的工艺技术及建设施工技术是技术研究新方向。

[1] 顾安忠. 液化天然气技术[M]. 北京:机械工业出版社,2009:116-117.

[2] New LNG export projects[J].LNG Journal,2012,November/ December,P45.

[3] Andress D L,Watkins R J. Beauty of simplicity:Phillips optimized cascade LNG liquefaction process[C]//Advances in Cryogenic Engineering:Transactions of the Cryogenic Engineering Conference,2004,Alaska.

[4] Conocophillips LNG technology & licensing,LNG technology,optimized cascade process[EB/OL]. 2014. http://lnglicensing. conocophillips.com/EN/lng_tech_licensing/cascade_process/Pages/in dex.aspx.

[5] Tariq Shukri. LNG technology selection[J].Hydrocarbon Engineering,2004(9):71-76.

[6] Pillarella Mark,Liu Yunan,Petrowski Joseph,et al. The C3MR Liquefaction Cycle:Versatility for a Fast Growing,Ever Changing LNG Industry[C]//The 15th International Conference & Exhibition on Liquefied Natural Gas,Barcelona Spain,2007.02,PS2-5.

[7] Tariq Shukri. LNG technology selection[J].Hydrocarbon Engineering,2004(9):71-76.

[8] Rene Verburg,Sander Kaart,Bert Benckhuijsen. Sakhalin energy’s initial operating experience from simulation to Reality:Making the DMR process work[C]//The 16th International Conference & Exhibition on Liquefied Natural Gas,Oran Algeria,2010.

[9] Hydrocarbons:Industry projects,[EB/OL]http://www. hydrocarbons-technology.com/projects/.

[10] Shøhvit LNG Export Terminal,Melkøya Island,Norway,Hydrocarbons Technology[EB/OL]. http://www.hydrocarbons- technology.com/projects/snohvit-lng/.

[11] Conocophillips LNG Technology & Licensing,LNG Technology,LNG Licensed Projects[EB/OL]. http://lnglicensing.conocophillips. com/EN/lngprojects/Pages/index.aspx.

[12] Cas Groothuis. Changing the LNG game[C]//The 13th International Conference and Exhibition on Liquefied Natural Gas,2001.

[13] Diocee T S,Hunter P,Eaton A,et al. Atlantic LNG train 4 “The world’s largest LNG train”[C]//The 14th International Conference and Exhibition on Liquefied Natural Gas,2004:75-87.

[14] Pelagotti Antonio,Toci Emiliano,Nibbelke Rob,et al. Pluto LNG-LNG optimization using existing plant experience[C]//The 16th International Conference & Exhibition on Liquefied Natural Gas,Oran Algeria,2010.

[15] Meher-Homji Cyrus B,Yates Doug,Weyermann Hans P. Aeroderivative gas turbine drivers for the conocophillips cascades MLNG-World’s first application and future potential[C]//The 15th International Conference & Exhibition on Liquefied Natural Gas,Barcelona Spain,2007.

[16] Air Products:Energy – Liquefied Natural Gas (LNG)[EB/OL]http://www.airproducts.com/LNG/Experience/BaseloadPlants.htm

[17] Solomon James,Liu Yunan. AP公司和液化天然气[C]//第二届中国液化天然气论坛,上海,2009.

[18] GTI. World LNG Source Book 2001[M]. Gas Technology Institute,2001.

[19] IGU. World LNG Report-2014 Edition[R]. 2014,53-54.

[20] Sander Kaart,Wiveka Elion Barend Pek,Rob Klein Nagelvoort. A Novel design for 10-12 MTPA LNG trains[C]//The 15th International Conference & Exhibition on Liquefied Natural Gas,Barcelona Spain,2007.

[21] Klaus Leischner,Technology applications[C]//SHELL-CNPC Master Class Forum on Deepwater & FLNG,Beijing:CNPC Building,2013.

[22] Barend Pek. Shell’s FLNG journey[C]//SHELL-CNPC Master Class Forum on Deepwater & FLNG,Beijing:CNPC Building,2013.

[23] Worley Parsons resources & energy,LNG export projects[J].LNG Journal,2014(3):61.