生物柴油原料资源开发及深加工技术研究进展

2014-08-08张智亮计建炳

张智亮,计建炳

(浙江工业大学化学工程学院,浙江生物燃料技术研究重点实验室,浙江 杭州 310014)

生物柴油的主要成分是脂肪酸甲酯(fatty acid methyl ester,FAME),其通常是由动植物油脂或废弃油脂与甲醇经酯交换反应转化而来[1]。生物柴油燃烧性能与石化柴油相同[2],燃烧时不产生二氧化硫,有害气体排放量比石化柴油少70%,是一种绿色清洁的再生能源。随着石油资源的日益枯竭,世界各国都在大力发展生物柴油产业。然而,受原料价格和生产成本的影响,生物柴油价格居高不下,产业缺乏竞争力。因此,研究者一方面在努力开发生物柴油原料资源,提高技术水平,降低生产成本;另一方面,也在积极研究生物柴油深加工技术,拓展生物柴油应用新领域。

1 生物柴油原料资源现状

1.1 国外原料资源

生物柴油生产成本的75%是原料成本。原料价格高是制约生物柴油产业发展瓶颈之一。目前,世界各国都根据自身优势,开发不同原料资源生产生物柴油。

美国高度重视生物柴油的发展,主要利用高产转基因大豆,发展以大豆油为原料的生物柴油产业。同时,美国也在大力发展“工程微藻”生物柴油技术[3]。欧盟国家主要以菜籽油为原料生产生物柴 油[4]。巴西的大豆产量居世界第二,主要用大豆油生产生物柴油。巴西政府鼓励农民和大型农业企业种植油料作物发展生物柴油产业,积极推广高产油量的油料作物,如油棕(Oil palm)、巴豆(Physic nut)、油菜籽(Rapeseed)、蓖麻(Castor bean)及巴巴苏(Babassu)等[5]。印度、马来西亚等东南亚国家适合种植木本油料作物,主要以棕榈油(Palm oil)、麻疯树(Jatropha curcas)及水黄皮(Pongamia)等为原料生产生物柴油[6-8]。表1列出了国外生物柴油原料资源分布、资源特点及不同原料生物柴油的特点。

表1 国外生物柴油原料资源分布、资源特点及不同原料生物柴油的特点

1.2 国内原料资源

我国餐饮业发达,废弃油脂量多,目前主要以废弃油脂生产生物柴油[14]。从长远看,我国发展生物柴油产业,需要大力培育富含油脂的非食用植物油资源。但我国人多地少,不可能像发达国家占用耕地种植油料作物。我国发展生物柴油产业,必须走“不与农争地”、“不与民争粮”、立足非粮原料、多元化发展的道路[15]。

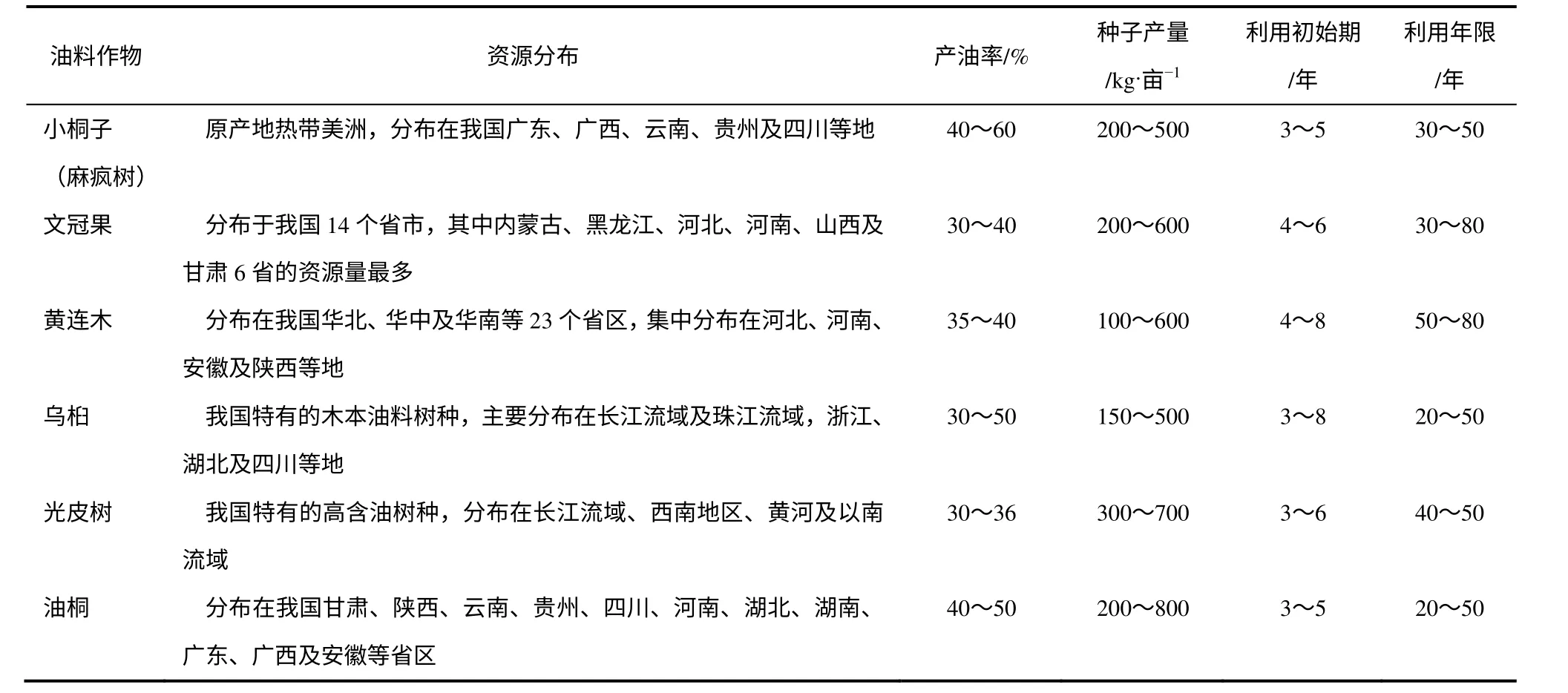

我国土地荒漠化和沙化面积大、分布广,其中有大量宜林地和可垦荒草地。据统计,我国未利用的土地有2.45亿公顷,具备利用潜力的土地有8874万公顷,其中宜林地5704万公顷、可垦荒草地734万公顷。另一方面,我国植物资源区系复杂、种类繁多,油料作物有151科、1553种,其中种子含油量高于40%的植物有154种,可用于规模化生产原料油的乔木、灌木近30种,适合于荒山或沙地规模化种植的油料作物有10多种[16]。目前,已筛选出文冠果、麻疯树、乌桕、光皮树、黄连木及油桐等油料植物[17-19],表2列出了其特点、分布及资源量。

国内学者以植物油为原料,采用多样化的方法制备生物柴油,研究了过程工艺对生物柴油产率的影响。李艳等[20]以麻疯果为原料,采用超临界CO2法制备生物柴油,考察了麻疯果颗粒粒径、果实水含量、反应压力、反应温度、反应时间及醇/油摩尔比等因素对生物柴油产率的影响。通过对实验条件的优化,生物柴油产率可达95%。

刘颖颖等[21]采用微量硫酸催化法制备了麻疯果生物柴油。结果表明,酯化和酯交换反应可同时有效地进行,在温度165℃、压力1.6MPa、醇油摩尔比20∶1及催化剂用量0.06% 的条件下,甘油产率2h可达84.8%。

丁立军等[22]以文冠果种仁为原料,采用一步法制备了生物柴油(文冠果种仁提取和生物柴油制备同时进行),研究了反应工艺条件对生物柴油产率的影响。结果表明,在提取/反应温度77℃、石油醚用量6∶1、甲醇用量12%及NaOH用量0.3%的条件下,生物柴油产率65.44%。

吴开金等[23]以乌桕梓油为原料,采用酸碱催化法制备生物柴油,研究了反应温度、醇油比及催化剂用量等因素对生物柴油转化率的影响。结果表明,在一定范围内,随着反应温度、醇油比及催化剂用量的提高,原料转化率随之增加;在反应温度60℃、醇油比6∶1及催化剂KOH用量1%的条件下,生物柴油转化率可达98.84%。

刘光斌等[24]研究了黄连木油的提取及生物柴油的制备工艺。实验表明,在石油醚用量5∶1、反应温度70℃及反应时间2h的条件下,黄连木油脂得率为31.8%;在醇油摩尔比6∶1、催化剂用量1.2%、反应时间2h及反应温度60℃的条件下,生物柴油转化率96.0%,所制备生物柴油主要性能与0#柴油基本相同。

表2 我国生物柴油植物原料资源特征、分布及资源量[15]

李念等[25]采用固体磷钨酸铯盐(CsxH3-xPW12O40,x=2.0,2.5,3.0)作为催化剂制备光皮树生物柴油,研究了催化剂种类及操作条件对生物柴油产率的影响。结果表明,Cs2.5H0.5PW12O40具有较强的催化活性,在反应温度65℃、反应时间20h、醇油摩尔比9∶1及催化剂质量分数2.8%时,生物柴油产率可达91%。催化剂不受游离脂肪酸和水分的影响,可重复利用。

另外,我国畜禽养殖业发达,2011年全国出栏生猪约6.67亿头,肉牛约6000万头,肉羊约2亿头及家禽200亿羽。以畜禽死亡率5%计算,至少有3300万头猪、300万头牛肉牛、1000万头肉羊及10亿羽家禽死亡。病死畜禽含有10%~20%的油脂,若能建立合理的病死畜禽回收体系,将会为生物柴油提供重要的原料补充。计建炳等[26]采用高温高压加热的方法,对病死猪进行无害化处理,并将得到的动物油脂用于生产生物柴油。结果表明,在160℃、0.6MPa的条件下加热6h,可将动物尸体完全分解,动物油脂产率10%~20%,生物柴油产率90%~98%。

2 生物柴油深加工研究进展

脂肪酸甲酯是一种重要的化工原料,在化工、医药及保健食品等领域有着重要的应用,对其进行产品深加工,开发多元化的生物柴油产品,可增加利润,形成新型产业。

2.1 加氢脱氧制备第二代生物柴油

生物柴油含氧量高、稳定性较差,有腐蚀发动机的缺陷,可将其加氢脱氧,得到与石化柴油完全兼容的无氧烷烃,即第二代生物柴油。高效催化剂是生物柴油加氢脱氧过程的关键。目前,加氢脱氧催化剂活性组分主要有贵金属Pt及Pd以及过渡金属Ni、Ni-W、Ni-Mo、Co-Mo等,催化剂载体有SAPO-11、SBA-15、ZrO2、γ-Al2O3、活性炭及SiO2等[27-28]。

左华亮等[27]以Ni为催化剂活性组分,将其负载于SAPO-11、HY、γ-Al2O3及SiO2等载体上,研究了其催化棕榈酸甲酯加氢脱氧过程。结果表明,Ni/SAPO-11催化性能最好,其原因是SAPO-11表面呈弱酸和中强酸性,可抑制裂解反应的发生。在Ni负载量7%、反应温度220℃及体系压力2MPa的条件下,原料转化率可达99.8%,C9~C16烷烃总选择性92.71%。

Liu等[29]以纳米级的SAPO-11为载体,负载Ni催化棕榈酸甲酯加氢脱氧。该方法以二丙胺为结构导向剂,水热法制备了粒径20~50nm的SAPO-11颗粒,然后采用浸渍法将Ni负载于SAPO-11纳米颗粒,催化效果明显优于普通SAPO-11,其原因主要是由于纳米颗粒比表面积高、孔体积大,具有更多的酸性中心,稳定性好。在Ni负载量7%、温度473K、压力4MPa、H2/原料油体积比1000及液态空速2.0h-1的条件下,液态烃的产率可达80%,异构化选择性80%。

Lee等[30]以Pd为催化剂活性组分,将其负载于球状和项链状的SBA-15载体上,分别研究了它们催化油酸甲酯加氢脱氧过程。结果表明,项链状SBA-15载体对Pd的分散性优于球状载体,催化性能也明显高于球状载体。H2压力对反应的转化率和选择性影响较大,在270℃、60bar(1bar=105Pa)下反应6h,油酸甲酯可完全转化,C15~C18的选择性为55%。

Bie等[31]以ZrO2为载体,采用浸渍法制备了Rh/ZrO2、Pt/ZrO2及RhPt/ZrO2负载型催化剂,研究了它们催化庚酸甲酯加氢脱氧过程。在温度250℃、压力8MPa的条件下反应90min,3种催化剂对原料的转化率分别为29%、20%和29%,烃类选择性分别为30.7%、2.1%和18.3%,其中Rh/ZrO2催化剂转化率和选择性最好。反应温度对转化率和选择性影响显著,当温度大于300℃时,可大大提高烃类的选择性。另外,由于贵金属具有良好的催化加氢性能,产物中没有检测到烯烃类物质。

脂肪酸甲酯在加氢脱氧过程中会产生水,也可能发生催化剂积炭,这些都会影响催化剂活性[28],因此开发水稳定性高的加氢脱氧催化剂是未来的研究重点。

2.2 制备生物降解润滑油基础油

脂肪酸甲酯具有较好的润滑性,且生物降解性能良好,既可作为润滑油添加剂,也用于生产生物降解润滑油基础油。欧美国家已有脂肪酸甲酯润滑油产品上市,原料以大豆油和菜籽油为主[32]。

三羟基丙烷酯是一种重要的生物降解润滑油基础油,具有良好的生物降解性能和热稳定性,通常是由脂肪酸甲酯与三羟基丙烷经过酯交换反应转化而来[33-34]。Chang等[35]以富含油酸的棕榈油为原料制备了棕榈油甲酯,然后以甲醇钙为催化剂,使其与三羟基丙烷发生酯交换反应,合成了润滑油基础油。实验研究了反应温度、压力及催化剂用量等因素对转化率的影响,在反应温度170℃、压力50mbar及催化剂用量0.3%的条件下,酯交换转化率可达98%。Silva等[36]以蓖麻油生物柴油为原料,甲醇钠为催化剂,在反应温度120℃、催化剂用量0.5%的条件下,通过酯交换反应制备了基础油,并研究了其黏度、氧化安定性及生物降解率等性质。

催化剂是影响酯交换反应转化率的主要因 素[35]。目前,主要有生物酶催化剂、均相催化剂和非均相催化剂,如表3所示。但这些催化剂都存在一些缺点,如生物酶催化剂虽然转化率高,但反应时间长;均相催化剂与产品分离困难;非均相催化剂重复利用性较差。开发高效催化剂是未来生物降解润滑油的研究重点。

2.3 合成脂肪醇

脂肪醇是合成绿色表面活性剂的重要原料,如脂肪醇硫酸盐、脂肪醇醚、脂肪醇醚硫酸盐、脂肪醇醚羧酸盐及烷基多糖苷等。

目前,工业上主要采用催化加氢法将脂肪酸甲酯转化为脂肪醇,所用催化剂以铜铬为主,转化率和选择性较低,会产生烷基副产物。开发高效加氢催化剂是当前的研究热点。

中国专利CN102476056[43]公布了一系列甲酯催化加氢制脂肪醇的催化剂。该催化剂以硅藻土或碳酸钙为载体,主要成分包括氧化铜、氧化锌、氧化锰、氧化镍及氧化铝。将其用于甲酯催化加氢,在反应温度230~280℃、反应压力6~10MPa及液相空速0.8~1.2h-1的条件下,脂肪醇的产率为90.3%~99.0%,选择性为94.3%~99.4%。

石油化工科学研究院[44]以脂肪酸甲酯和C1~C4醇为原料,采用含有Zn、Cu、Gr、Zr及O等活性组分的催化剂,在温度200~320℃、压力3.0~7.5MPa的条件下,催化加氢制备高碳醇,产品收率可达96.6%,过程能耗小,反应条件温和。

2.4 合成脂肪酸甲酯磺酸盐

脂肪酸甲酯磺酸盐(MES)是一种性能优异的表面活性剂,具有优良的去污性和抗硬水性,且刺激性和毒性低,是国际上公认的可替代烷基磺酸钠的第三代表面活性剂[45]。据估计,国内MES年需求量为70万吨,而目前国内尚无足够的产品供 应[46]。脂肪酸甲酯经磺化、老化、酯化脱色、中和、干燥及成型,可合成出MES。磺化是制备过程的关键,目前工业生产的主要方法是SO3磺化法。

Xie等[47]以氢化棕榈酸甲酯为原料,采用SO3磺化法(用N2稀释),在降膜反应器中将棕榈酸甲酯磺化,之后再经老化、漂白及中和等步骤制备出MES,并考察了工艺条件对产品收率的影响。结果表明,在孔道尺寸为300μm×100μm的降膜反应器中,当甲酯流量为2mL/min、SO3/甲酯摩尔比1.2、N2流量900mL/min、磺化温度85℃、老化温度90℃、老化时间19.7min时,产品中MES质量分数可达86.3%。

2.5 合成烷醇酰胺

烷醇酰胺是一种用途广泛的非离子型表面活性剂,主要用作洗涤剂、泡沫稳定剂、增稠剂、柔软剂、防锈剂及抗静电剂等,特别是在三次采油方面有良好效果。目前,国内烷醇酰胺的产量约8万 吨[48]。脂肪酸甲酯是合成烷醇酰胺的绿色原料,与醇胺反应即可得到烷醇酰胺。

金传玲等[49]以棉籽油为原料经酯交换制备了脂肪酸甲酯,将其与二乙醇胺反应,合成了烷醇酰胺。实验考察了反应时间、温度及催化剂等因素对醇胺化反应转化率的影响。醇胺化所需的FAME/二乙醇胺总摩尔比为1∶1.1,实验时先将1∶1.06的FAME/二乙醇胺在温度130℃的条件下反应3h,然后加入1%的NaOH和剩余的二乙醇胺,并在70℃下保温3h,所得产品含量为95%~96%。

表3 制备三羟基丙烷酯的原料及催化剂

Lei等[50]以脂肪酸甲酯为原料,采用Mg/Al层状双氢氧化物为固体催化剂,制备了单乙醇酰胺。实验采用成核-晶化隔离法和尿素分解法,分别制备了两种不同晶型的Mg/Al层状双氢氧化物前体。结果表明,成核-晶化隔离法所得到的层状双氢氧化物前体催化活性远高于尿素分解法所制备的前体,在393 K下反应4h,原料转化率可达87%。

2.6 合成绿色增塑剂

增塑剂是高分子加工领域,特别是聚氯乙烯加工成型所必须的添加剂。目前普遍使用的是领苯二甲酸酯类增塑剂。这类增塑剂不易生物降解,且有一定的毒性,易造成环境污染,危害人类健康。

环氧甲酯是一种无毒无味,易生物降解的绿色增塑剂。合成环氧甲酯的主要原料是脂肪酸甲酯,常用的给氧体有过氧化氢、有机过氧酸(盐)及烃取代过氧化氢等,所用催化剂有均相、非均相及离子液体催化剂等[51]。

南京工业大学[52]以双氧水为给氧剂,采用一步法在微反应器中合成了环氧甲酯。脂肪酸甲酯制备和环氧化连续进行,无需甲酯精制过程,所得产品环氧值在4%~5%。Jorge等[53]以油酸甲酯和豆油甲酯为原料、氧化铝为催化剂,双氧水为给氧剂,催化氧化制备环氧甲酯,反应转化率可达95%,选择性大于97%,催化剂循环使用4次后,转化率87%。

Cai等[54]以不饱和脂肪酸甲酯为原料,过氧甲酸为给氧体,磺酸功能化布朗斯特酸性离子液体[C3SO3HMIM][HSO4]为催化剂,原位环氧化制备了环氧甲酯,重点研究了给氧体/甲酯及乙酸/甲酯摩尔比、离子液体浓度及反应温度等因素对反应物转化率的影响。结果表明,在给氧体/甲酯摩尔比1.5、乙酸/甲酯摩尔比0.5、离子液体浓度8%及温度70~85℃的条件下,反应30min转化率可达80%以上。

Campanella等[55]以大豆油甲酯为原料,采用高浓度过氧化氢(60%)原位制备过氧甲酸,并将其作为给氧体,在不使用催化剂的条件下,制备了大豆油环氧甲酯。实验研究了搅拌强度、温度及反应物浓度等因素对反应过程的影响。在甲酯/过氧化 氢/甲酸摩尔比为1∶2.0∶0.5、反应温度40℃及搅拌转速350 r/min的条件下,反应转化率可达96.7%,环氧甲酯产率83.5%,碘值4.22。

以生物柴油为原料,还可以合成多种高附加值产品,如乙氧基化脂肪酸甲酯、烷基葡萄糖酰胺、壬酸及壬二酸等[56-57]。另外,生物柴油副产物甘油也可以衍生许多具有高附加值的下游产品,如环氧氯丙烷、1,3二羟基丙酮及1,3-丙二醇等[58-60]。随着生物柴油的发展,甘油的产量会大幅度增加,开发甘油下游产品也有利于推动生物柴油产业的发展。

3 结 语

生物柴油产业的健康发展,一方面要大力培育和开发高含油量的油料作物及资源,拓宽生物柴油原料来源;另一方面要拓展生物柴油应用新领域,进行产品深加工,开发多元化的高附加值生物柴油产品,增加利润,形成新型产业。生物柴油深加工技术面临的主要问题是催化剂转化率低、选择性差及寿命短,未来的研究重点是开发新型高效催化剂。

[1] Salvi B L,Panwar N L. Biodiesel resources and production technologies—A review[J].Renewable and Sustainable Energy Reviews,2012,16(6):3680-3689.

[2] Lin B,Huang J,Huang D. Experimental study of the effects of vegetable oil methyl ester on DI diesel engine performance characteristics and pollutant emissions[J].Fuel,2009,88(9):1779-1785.

[3] http://www1.eere.energy.gov/biomass/pdfs/algal_biofuels_roadmap. pdf(accessed March 2014).

[4] Balat M. Potential alternatives to edible oils for biodiesel production—A review of current work[J].Energy Conversion and Management,2011,52(2):1479-1492.

[5] Bergmann J C,Tupinambá D D,Costa O Y A,et al. Biodiesel production in Brazil and alternative biomass feedstocks[J].Renewable and Sustainable Energy Reviews,2013,21:411-420.

[6] Mekhilef S,Siga S,Saidur R. A review on palm oil biodiesel as a source of renewable fuel[J].Renewable and Sustainable Energy Reviews,2011,15(4):1937-1949.

[7] Mofijur M,Masjuki H H,Kalam M A,et al. Prospects of biodiesel from Jatropha in Malaysia[J].Renewable and Sustainable Energy Reviews,2012,16(7):5007-5020.

[8] Jain S,Sharma M P. Prospects of biodiesel from Jatropha in India:A review[J].Renewable and Sustainable Energy Reviews,2010,14(2):763-771.

[9] No S. Inedible vegetable oils and their derivatives for alternative diesel fuels in CI engines:A review[J].Renewable and Sustainable Energy Reviews,2011,15(1):131-149.

[10] Banković-Ilić I B,Stamenković O S,Veljković V B. Biodiesel production from non-edible plant oils[J].Renewable and Sustainable Energy Reviews,2012,16(6):3621-3647.

[11] Zuleta E C,Rios L A,Benjumea P N. Oxidative stability and cold flow behavior of palm,sacha-inchi,jatropha and castor oil biodiesel blends[J].Fuel Processing Technology,2012,102:96-101.

[12] Karmakar A,Karmakar S,Mukherjee S. Properties of various plants and animals feedstocks for biodiesel production[J].Bioresource Technology,2010,101(19):7201-7210.

[13] Kumar N,Varun,Chauhan S R. Performance and emission characteristics of biodiesel from different origins:A review[J].Renewable and Sustainable Energy Reviews,2013,21:633-658.

[14] 赵光辉,佟华芳,李建忠,等. 生物柴油产业开发现状及应用前景[J]. 化工中间体,2013(2):6-10.

[15] 王仲颖,赵勇强,张正敏. 中国生物液体燃料发展战略与政策[M]. 北京:化学工业出版社,2010.

[16] 石元春,汪燮卿,尹伟伦,等. 中国可再生能源发展战略研究丛书——生物质能源卷[M]. 北京:中国电力出版社,2008.

[17] Yao Z,Qi J,Yin L. Biodiesel production from Xanthoceras sorbifolia in China:Opportunities and challenges[J].Renewable and Sustainable Energy Reviews,2013,24:57-65.

[18] 李昌珠,李培旺,肖志红,等. 我国木本生物柴油原料研发现状及产业化前景[J]. 中国农业大学学报,2012,17(06):165-170.

[19] 姚振垒,李欣,张家丽,等. 油料树籽油制备生物柴油研究进展[J]. 科技信息,2013(1):48-49.

[20] 李艳,李彪,常杰. 超临界CO2下麻疯树籽制备生物柴油及无毒籽粕[J]. 石油学报:石油加工,2013,29(1):62-68.

[21] Liu Y,Lu H,Jiang W,et al. Biodiesel production from crude jatropha curcas l. oil with trace acid catalyst[J].Chinese Journal of Chemical Engineering,2012,20(4):740-746.

[22] 丁立军,王喜明,郝一男,等. 文冠果种仁一步法制取生物柴油的工艺优化[J]. 农业工程学报,2013,29(6):202-208.

[23] 吴开金,黄勇,肖祥希,等. 乌桕梓油酸碱催化法制备生物柴油的研究[J]. 福建林业科技,2011,38(3):62-64.

[24] 刘光斌,黄长干,刘苑秋,等. 黄连木油的提取及其制备生物柴油的研究[J]. 中国粮油学报,2009,24(7):84-88.

[25] 李念,钟世安. 采用固体磷钨酸铯盐催化光皮树油制备生物柴油[J]. 中南大学学报:自然科学版,2011,42(5):1226-1231.

[26] 计建炳,张智亮,刘学军,等. 一种病害畜禽工程化无害处理和能源化利用的方法:中国,102873076A[P]. 2013-01-16.

[27] 左华亮,刘琪英,王铁军,等. 负载的Ni催化剂上植物油脂加氢脱氧制备第二代生物柴油[J]. 燃料化学学报,2012,40(9):1067-1073.

[28] 王东军,刘红岩,刘玉香,等. 生物燃料加氢脱氧催化剂的研究进展[J]. 石油化工,2012,41(10):1214-1219.

[29] Liu Q,Zuo H,Wang T,et al. One-step hydrodeoxygenation of palm oil to isomerized hydrocarbon fuels over Ni supported on nano-sized SAPO-11 catalysts[J].Applied Catalysis A:General,2013,468(11):68-74.

[30] Lee S,Ramli A. Methyl oleate deoxygenation for production of diesel fuel aliphatic hydrocarbons over Pd/SBA-15 catalysts[J].Chemistry Central Journal,2013,7(1):149.

[31] Bie Y,Gutierrez A,Viljava T R,et al. Hydrodeoxygenation of methyl heptanoate over noble metal catalysts:Catalyst screening and reaction network[J].Industrial & Engineering Chemistry Research,2013,52(33):11544-11551.

[32] 闵恩泽,张利雄. 生物质炼油化工产业分析报告[M]. 北京:科学出版社,2013.

[33] Hamid H A,Yunus R,Rashid U,et al. Synthesis of palm oil-based trimethylolpropane ester as potential biolubricant:Chemical kinetics modeling[J].Chemical Engineering Journal,2012,200-202:532-540.

[34] Da Silva J A C,Habert A C,Freire D M G. A potential biodegradable lubricant from castor biodiesel esters[J].Lubrication Science,2013,25(1):53-61.

[35] Chang T,Masood H,Yunus R,et al. Activity of calcium methoxide catalyst for synthesis of high oleic palm oil based trimethylolpropane triesters as lubricant base stock[J].Industrial & Engineering Chemistry Research,2012,51(15):5438-5442.

[36] Chowdhury A,Mitra D,Biswas D. Biolubricant synthesis from waste cooking oilviaenzymatic hydrolysis followed by chemical esterification[J].Journal of Chemical Technology & Biotechnology,2013,88(1):139-144.

[37] Gryglewicz S,Muszyński M,Nowicki J. Enzymatic synthesis of rapeseed oil-based lubricants[J].Industrial Crops and Products,2013,45:25-29.

[38] Gunam Resul M F M,Mohd Ghazi T I,Idris A. Kinetic study of jatropha biolubricant from transesterification of jatropha curcas oil with trimethylolpropane:Effects of temperature[J].Industrial Crops and Products,2012,38:87-92.

[39] Masood H,Yunus R,Choong T S Y,et al. Synthesis and characterization of calcium methoxide as heterogeneous catalyst for trimethylolpropane esters conversion reaction[J].Applied Catalysis A:General,2012,425-426:184-190.

[40] 汪勇,王尔佩,唐书泽,等. 棕榈油甲酯制备生物润滑油三羟甲基丙烷脂肪酸三酯的工艺研究[J]. 中国粮油学报,2013,28(2):27-32.

[41] Kamil R N M,Yusup S,Rashid U. Optimization of polyol ester production by transesterification of Jatropha-based methyl ester with trimethylolpropane using Taguchi design of experiment[J].Fuel,2011,90(6):2343-2345.

[42] Li K,Chen L,Wang H,et al. Heteropolyacid salts as self-separation and recyclable catalysts for transesterification of trimethylolpropane[J].Applied Catalysis A:General,2011,392(1-2):233-237.

[43] 管建忠,沈新华,汪建平,等. 一种用于脂肪酸甲酯催化加氢制脂肪醇的催化剂及其制备方法和应用:中国,102476056A[P]. 2012-05-30.

[44] 王海京,高国强,杜泽学. 一种高碳醇的制备方法:中国,102850181A[P]. 2013-01-02.

[45] 李俊妮. 脂肪酸甲酯磺酸盐的最新研究进展[J]. 精细与专用化学品,2012,20(1):5-8.

[46] 李莉. 倡导绿色风尚下的脂肪酸甲酯磺酸盐[J]. 日用化学品科学,2012,35(9):12-18.

[47] Xie T,Zeng C,Wang C,et al. Preparation of methyl ester sulfonates based on sulfonation in a falling film microreactor from hydrogenated palm oil methyl esters with gaseous SO3[J].Industrial & Engineering Chemistry Research,2013,52(10):3714-3722.

[48] 吴红平,黄亚茹,葛赞,等. 烷醇酰胺类表面活性剂的研究进展及发展趋势[J]. 广州化工,2009,37(4):34-36.

[49] 金传玲,孔瑛,邢凡彬,等. 生物柴油及其衍生物烷醇酰胺的合成工艺[J]. 中国石油大学学报:自然科学版,2008,32(6):151-154.

[50] Lei X,Lu W,Peng Q,et al. Activated MgAl-layered double hydroxide as solid base catalysts for the conversion of fatty acid methyl esters to monoethanolamides[J].Applied Catalysis A:General,2011,399(1-2):87-92.

[51] 程正载,龚凯,王洋,等. 环氧脂肪酸甲酯合成的研究进展[J]. 塑料助剂,2013(5):4-12.

[52] 郭凯,方正,何伟,等. 用微反应器一步法制备环氧脂肪酸甲酯的方法:中国,102993133A[P]. 2013-03-27.

[53] Sepulveda J,Teixeira S,Schuchardt U. Alumina-catalyzed epoxidation of unsaturated fatty esters with hydrogen peroxide[J].Applied Catalysis A:General,2007,318(1):213-217.

[54] Cai S,Wang L. Epoxidation of unsaturated fatty acid methyl esters in the presence of SO3H-functional brønsted acidic ionic liquid as catalyst[J].Chinese Journal of Chemical Engineering,2011,19(1):57-63.

[55] Campanella A,Fontanini C,Baltanás M A. High yield epoxidation of fatty acid methyl esters with performic acid generatedin situ[J].Chemical Engineering Journal,2008,144(3):466-475.

[56] 许蓉,谢晖. 生物柴油的深加工技术进展[J]. 中国油脂,2007,32(10):55-59.

[57] 孙元雪,闫立东,张美玲. 氧化油酸制备壬酸和壬二酸[J]. 广州化工,2012,40(4):47-49.

[58] Mario P,Ciriminna R,Kimura H,et al. From glycerol to value-added products[J].Angewandte Chemie International Edition,2007,46:4434-4440.

[59] Arno B,Jens E,Ken I. Improved utilisation of renewable resources:New important derivatives of glycerol[J].Green Chemistry,2008,10:13-30.

[60] 宋如,钱仁渊,李成. 甘油新用途研究进展[J]. 中国油脂,2008,33(5):40-44.