往复振动筛板塔对低界面张力体系萃取过程的强化

2014-08-08张慧娟王鹤男张吕鸿郝丽姜斌

张慧娟,王鹤男,张吕鸿,郝丽,2,姜斌,2

(1天津大学化工学院,天津 300072;2天津大学精馏技术国家工程研究中心,天津 300072)

往复振动筛板萃取塔(reciprocating plate extraction column,RPEC)是一种传质效率高、处理量大的强化萃取设备,自20世纪50年代被首次提出以来[1],一直受到国内外学者的关注和研究,该塔现已广泛应用于石油炼制、食品、制药、冶金等工业领域,国内运用振动筛板萃取塔较多的是医药行业中药物与中间体的分离[2]。20世纪80年代以来,国内在往复筛板萃取塔流体力学和传质性能的研究中取得了一定进展,从对液泛点[3]和分散相液滴破碎概率[4-5]的研究到轴向混合[6]和放大设计[7]方面的研究层层深入,但研究也仅是局限于高界面张力或中等界面张力的体系[7-13],对低界面张力体系的研究少之又少。长期以来低界面张力体系被认为在机械振动萃取塔中进行萃取可能引起严重轴向混合甚至发生乳化现象,但是仍缺乏一定的实验数据作支撑。

为了通过实验数据探究并说明低界面张力体系在振动筛板萃取塔中的性能,本文采用低界面张力的正丁醇-丁二酸-水体系,在内径φ50 mm的往复振动筛板萃取塔中,水作萃取剂,萃取正丁醇中的溶质丁二酸对流体力学特性和传质特性进行研究,并将实验结果与固定筛板萃取塔进行对比,进一步证实振动筛板塔运用于低界面张力体系的可行性。

本文通过理论分析与实验研究,为往复振动筛板塔是否适宜低界面张力体系的萃取过程提供可靠依据,同时也能够对低界面张力体系的萃取过程有进一步了解。这不仅能够进一步完善振动筛板萃取塔在低界面张力体系中实验研究数据,有助于扩大这一萃取设备的应用范围,同时也为强化低界面张力萃取体系传质效率提供一种新思路,在理论和应用方面都具有一定的意义。

1 实验部分

图1 实验设备示意图(单位:mm)

实验是在内径50 mm、有效高度1500 mm的往复筛板塔中进行,实验设备流程图见图1。塔身为玻璃材质,塔顶和塔底有沉降段,筛板在塔顶的调速直流电机通过曲轴带动筛板产生上下往复振动, 振幅固定25 mm,振动频率0~1.4 Hz。筛板材质为不锈钢,不同于Karr振动筛板塔的大孔径和高开孔率,本实验采用的筛板孔径和开孔率相对较小,振动萃取段为1000 mm。萃取塔的具体结构参数见 表1。

水相和有机相分别通过可调节流速的蠕动泵进入塔内,两相在塔内实现逆流接触传质后分别从塔底和塔顶的出口流出进入各自储罐。实验中溶质丁二酸从有机相向水相传递,有机相和水相分别作分散相,以此来考察溶质从分散相到连续相(d→c)和从连续相到分散相(c→d)不同传质方向对萃取效果的影响。

表1 往复振动筛板塔的结构尺寸

表2 实验体系的物性数据(28℃±2.0℃)

实验运行稳定后,从塔顶和塔底的出口处采样,用滴定法测定样品中丁二酸的浓度。分散相滞存率的测定采用体积置换法,液泛条件通过增大两相流速直到发生液泛来测得。实验体系的物性数据见 表2。

溶质丁二酸在正丁醇-水两相中的平衡常数m与温度的关联式见式(1)[14]。

得到实验温度下平衡常数m=1.112。

2 结果与讨论

2.1 分散相滞存率

分散相滞存率是分散相液滴体积占有效萃取总体积的分数。体积置换法是测定分散相滞存率常用的方法之一。当实验运行稳定后,在设备的上澄清段(正丁醇作分散相)或下澄清段(水作分散相)出现两相界面,记录该界面的位置H1,然后关闭两相的进、出口,停止筛板振动,当分散相液滴全部聚并,记录轻重两相的界面位置H2,由H1和H2计算分散相体积。有效萃取总体积是分散相入口到出口之间的体积。

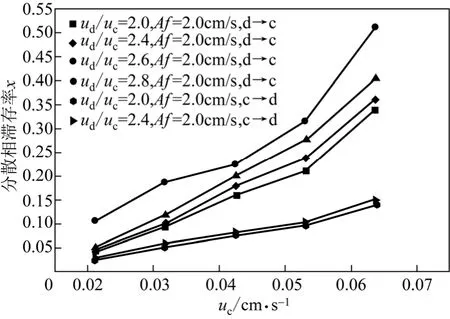

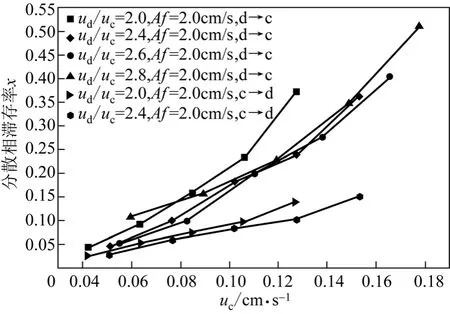

图2和图3给出了不同的传质方向,分散相滞存率随着连续相和分散相流速增加的变化情况。从图中可以看出,流速的增加会使分散相滞存率增加。图2中相比L大的分散相滞存率更大,这是由于连续相流速相同时,相比较大,分散相流速就大,流速的增加会加剧流体的湍动,促进液滴破碎,故而分散相滞存率增大。而图3中,分散相滞存率的变化趋势发生变化,对于传质方向由分散相到连续相(d→c),当ud<0.08 cm/s时,x(L=2.8)>x(L=2.0)>x(L=2.4)>x(L=2.6);当ud>0.08 cm/s时,x(L=2.0)>x(L=2.8)>x(L=2.4)>x(L=2.6)。这是由于当分散相流速一定时,相比越大意味着连续相流速越小,流体湍动程度越小,分散相滞存率相应会降低,因此在分散相流速大于0.08cm/s时,相比2.8、2.6和2.4的分散相滞存率低于相比2.0。

实验中相比L=2.8时接近液泛点,因此在图2中其分散相滞存率的变化趋势出现异常。低界面张力体系的萃取在接近液泛点时液滴分散较好,但与L=2.0相比,L=2.8的连续相流速过低使得分散相滞存率也比L=2.0的低,特别是在分散相流速增大时。因此,L=2.8的分散相滞存率比L=2.4和L=2.6偏高,比L=2.0偏低。

图2 不同传质方向连续相流速对分散相滞存率的影响

图3 不同传质方向分散相流速对分散相滞存率的影响

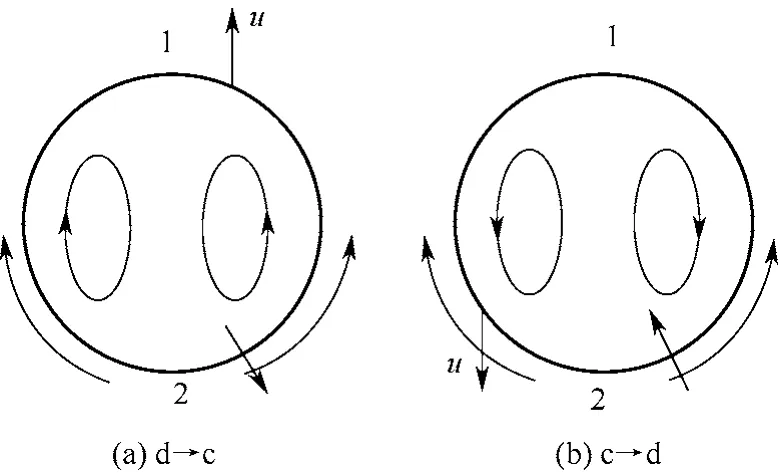

传质方向对分散相滞存率的影响是由于 Marangoni效应影响液滴破碎和聚并引起的[15]。图2和图3中传质方向为d→c的分散相滞存率远高于传质方向c→d的,原因在于本实验所用的正丁 醇-丁二酸-水体系是界面张力随浓度增加而减小的体系(即∂γ/∂c<0)。在∂γ/∂c<0体系的d→c传质过程中[如图4(a)所示],界面张力梯度导致液滴表面的运动方向与液滴内部环流方向相同,有利于液滴的破碎。而c→d的传质过程[如图4(b)所示],界面张力梯度的方向不变,但液滴内部环流方向却恰好相反,内部与外部两种力量相互抵消,液滴相对较稳定,破碎的概率大大减小。所以,d→c的分散相滞存率明显高于相反方向。

图4 不同传质方向时液滴表面运动与液滴内部环流情况(浓度c2>c1)

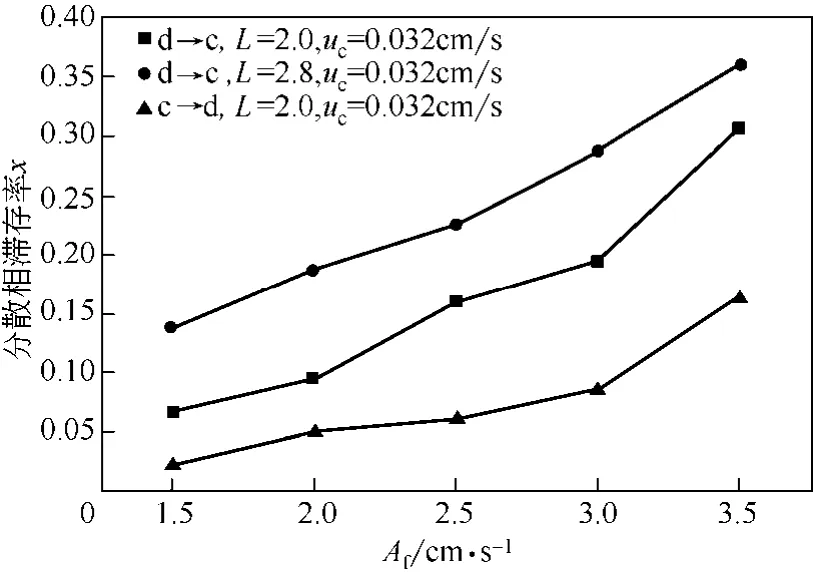

图5 筛板振动速率的变化对分散相滞存率的影响

图5是筛板在不同振动速率下的分散相滞存率变化情况。图中结果显示:分散相滞存率随着筛板振动速率Af的增加而增大。振动的筛板对液滴有强烈的剪切作用,加速了液滴破碎、聚并和再破碎过程,固分散相滞存率随Af增大。

2.2 液泛通量

在一定筛板振动强度和相比下,增加两相流速到某一值时,分散相滞存率会急剧增加,而分散相滞存率过大会破坏两相正常的逆流状态,导致连续相夹带分散相液滴从出口一同流出,这样的状态叫作液泛,测定此时的分散相滞存率并记录两相的流量,就得到该操作下的液泛条件。

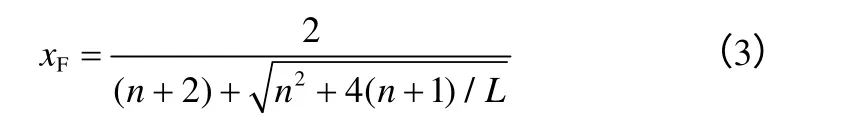

液泛条件的测定由于操作稳定性差而难度较大,利用关联式预测液泛条件是常用且有效的方法。预测关联式中常引入特性速度[16]。针对萃取操作处于分散区的情况,汪家鼎等[17]提出的特性速度u0关联式较准确,见式(2)。

表3 不同操作条件下的特性速度与指数

将式(2)等号两边取对数对实验数据进行线性拟合得到指数n与特性速度u0值列于表3。

由表3中数据可以看出d→c的指数n在1.2左右,c→d的n在3.9左右,说明指数只与体系的物性有关,与操作条件无关,传质方向不同导致指数n不同主要是有机相和水相分别作分散相的缘故。而特性速度与相比有关。由表3实验结果可以看出,正丁醇-丁二酸-水体系的特性速度同时受两相流速、相比和传质方向的影响,它们都对液滴大小有影响。

利用式(3)~式(5)计算得到的液泛速率及液泛滞存率与实测值列于表4。

表4中的数据对比显示液泛条件下实测值与预测值的相对误差在±9%之内,说明式(3)~式(5)能够较为准确地预测低界面张力体系在往复振动筛板塔的流体力学性能。同时也证明达到液泛时的分散相滞存率xF取决于相比L和传质方向,与筛板的振动速率无关。

表4 液泛点实测数据与计算数据的对比

2.3 体积传质系数

考虑到萃取中轴向混合对传质影响较大,用轴向扩散模型描述萃取塔液-液两相传质过程更接近于实际情况。雷夏等[18]在Miyauchi和Vermeulen[19]提出的扩散模型的基础上利用浓度剖面最优化拟合方法求取传质单元高度。本文借鉴该方法的分析思路得到传质单元数Nod的计算式,如式(6);再利用数值积分中值定理求得Nod,进而计算传质单元高度Hod和体积传质系数Koda,如式(7)。

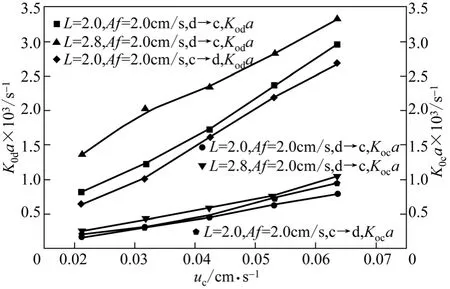

两相流速、相比与传质方向对体积传质系数的影响见图6。图中结果显示:分别用有机相溶质浓度和水相溶质浓度表示传质推动力得到的体积传质系数Koda和Koca随着连续相流速的增加而增大,传质方向相同(d→c)时,高相比的体积传质系数(Koda或Koca)大于低相比的体积传质系数。其原因主要还在于高流速和高相比的情况下,传质相界面积a更大。

d→c传质的体积传质系数大于c→d传质的体积传质系数,但差距并不大。这是因为液滴与连续相传质时存在的Marangoni效应。d→c传质时,液滴一侧会出现浓度局部降低区域,此处界面张力增大,液滴表面收缩抵抗液滴内部溶质进入连续相,分散相液滴一侧传质速率降低。而c→d传质时,分散相一侧则会出现浓度局部增大,界面张力减小, 液滴表面扩张的趋势促使溶质更快进入液滴内部,分散相液滴传质速率较快,即Kod(c→d)>Kod(d→c)。但c→d的传质相界面积a远小于相反方向,两种相反的效应使得d→c的体积传质系数与c→d的体积传质系数相差并不大。

图6 不同相比和传质方向下连续相流速对体积传质系数Koda、Koca的影响

图7 不同相比和传质方向下筛板振动速率对体积传质系数Koda、Koca的影响

图7给出了筛板振动速率对体积传质系数的影响。如图所示,随着筛板振动速率的增加,相比L=2.0的体积传质系数Koda有小幅度的增大,而体积传质系数Koca随Af增加的变化规律却与前者不同。主要原因在于筛板振动强度的加大使传质相界面积a增大的同时,也使塔内两相的轴向混合加剧,传质系数降低。两种反向效应的影响对以有机相溶质浓度为传质推动力的体积传质系数Koda相互抵消,所以Koda的变化幅度不大。而对以水相为传质推动力的体积传质系数Koca影响却差别较大,从图中相比L=2.0的Koca变化规律中可以明显看出,Af小于2.0cm/s,a的增大起主导作用;当Af大于2.0cm/s时,轴向混合的影响突出。由此也可以看出,萃取过程中的轴向混合主要在于连续相。

当相比L=2.8,体积传质系数Koda和Koca都随着Af的增大而升高,说明相比L较大时,连续相的轴向混合对传质的影响程度在减小。

此外,c→d的传质过程连续相体积传质系数几乎不变,部分原因是由于此时有机相作连续相,且正丁醇的黏度大。

2.4 与固定筛板萃取塔的对比

图8给出了正丁醇-丁二酸-水体系分别在振动筛板塔与固定筛板塔中的分散相滞存率和分散相“真实”传质单元高度的对比。图中显示振动筛板塔中分散相滞存率x明显高于固定筛板塔中的x,传质单元高度Hod远低于固定筛板塔的Hod,而且振动筛板塔的x受连续相流速影响大,固定筛板塔的x受流速的影响微乎其微。这是由于两种塔的萃取状态不同(图9),固定筛板塔的操作处于混合-澄清区[图9(a)],振动筛板塔的操作处于分散区[图9(b)]。

表5 振动筛板塔与固定筛板塔的液泛条件与效率因数对比

图8 振动与固定筛板的分散相滞存率和分散相真实传质单元高度的对比

图9 振动筛板与固定筛板中两相流体的状态

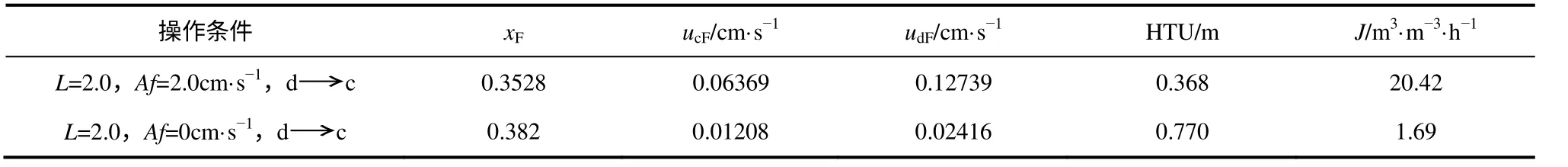

表5给出振动筛板塔与固定筛板塔液泛速度与效率因数的对比情况。从表中数据得到,振动筛板的液泛通量比固定筛板塔的液泛通量提高近4.3倍,这是由于振动筛板塔外界机械能产生的惯性力能够克服流体的部分重力、黏性力作用,使两相流动阻力减小,液泛通量要高些。振动筛板塔的效率因数高于固定筛板塔约12倍。

3 结 论

低界面张力体系正丁醇-丁二酸-水在振动筛板萃取塔中萃取的两相相比在高于2.8时接近液泛,筛板振动速率高于3.5 cm/s容易发生乳化。适宜操 作范围内分散相滞存率高、液滴分布情况好、两相流速和相比较大时,传质的效率较高。

溶质丁二酸从有机相到水相的传质过程中,正丁醇作分散相的总体积传质系数大于水作分散相的总体积传质系数。就单个液滴而言,正丁醇作分散相的传质速率小于水相作分散相的传质速率,但是就整个塔而言,传质相界面积对于传质性能的影响更占据主导。

相比固定筛板萃取塔,振动筛板塔的分散相滞存率更高,两相流动阻力更小,最大允许处理量高于固定筛板萃取塔近4.3倍,分散相“真实”传质单元高度降低约50%,效率因素高于固定筛板萃取塔近12倍。

符 号 说 明

A——筛板振幅,cm

Af——振动速率,cm/s

a——传质相界面积, m2/m3

Dc——塔内径,mm

d——筛孔径,mm

E——扩散系数,m2/s

f——筛板振动频率,Hz

H1——实验运行稳定时两相界面位置,m

H2——分散相液滴完全聚合后相界面位置,m

Hod——分散相“真实”传质单元高度,m

h——萃取有效高度,m

hc——板间距,mm

Koca——连续相体积传质系数,s-1

Koda——分散相体积传质系数,s-1

L——相比ud/uc, 量纲为1

m——溶解平衡常数,量纲为1

Nod——传质单元数,量纲为1

t——温度,℃

u——表观流速,cm/s

x——分散相滞存率,量纲为1

Zc——筛板段高度,mm

γ——界面张力,mN/m

δ——筛板厚度,mm

ɛ——筛板开孔率,%

μ——黏度,Pa/s

ρ——密度,kg/m3

下角标

c ——连续相

d ——分散相

[1] Karr Andrew E. Performance of a reciprocating-plate extraction column[J].AIChE Journal,1959,5(4):446-452.

[2] 费维扬,骆广生. 溶剂萃取技术在医药工业中的应用进展[J]. 中国医药工业杂志,1996,27(4):181-185.

[3] 苏立民,娄贵昌,黄安吉,等. 振动筛板萃取塔的液泛点和塔藏量的研究[J]. 化工学报,1982,33(3):201-208.

[4] 巢守柏,范正. 振动筛板槽中液滴分散动力学的研究(Ⅰ)实验研究及理论分析[J]. 化工学报,1988,39(6):633-648.

[5] 巢守柏, 范正. 振动筛板槽中液滴分散动力学的研究(Ⅱ)实验结果及Mont-carlo模拟技术的应用[J]. 化工学报,1988,39(6):651-658.

[6] 靳怀璿,李秋元. 往复振动式筛板抽提塔特性速度的研究[J]. 石油炼制,1992(8):53-58.

[7] 吕建华,刘继东,张文林,等. 往复振动筛板萃取塔的放大设计模型[J]. 化工学报,2006,57(10):2508-2514.

[8] Harikrishnau T L,Prabhavathy N K,Varma Y B G. Liquid-liquid mass transfer in a reciprocating-plate column[J].The Chemical Engineering Journal,1994,54:7-16.

[9] Aravamudan Kannan,Baird M H I. Effects of mass transfer on the hydrodynamic behavior of a Karr reciprocating plate column[J].Ind. Eng. Chem. Res.,1999,38:1596-1604.

[10] 胡竞民,赵其全,李瑞霞,等. 往复板萃取塔性能的研究[J]. 石油化工,1992,21(2):93-97.

[11] Li H B,Luo G S,Fei W Y,et al. Mass transfer performance in a coalescence- dispersion pulsed sieve plate extraction column [J].The Chemical EngineeringJournal,2000,78:225-229.

[12] 黄美英,钟本和,陈亮,等. 往复式振动筛板塔净化湿法磷酸的研究[J]. 化学工程,2007,35(3):1-5.

[13] Stella Angela,Mensforth K H,Bowser Tim,et al. Mass transfer performance in Karr reciprocating plate extraction columns[J].Ind. Eng. Chem. Res.,2008,47:3996-4007.

[14] Misek T,Berger R,Schröter J. European federation of chemical engineering (EFCE) report:Standard test systems for liquid extraction[R]. Rugby:Institution of Chemical Engineers,1985.

[15] Christophe Gourdon,Gilbert Casamatta. Influence of mass transfer direction on the operation of a pulsed sieve-plate pilot column[J].Chem. Eng. Sci.,1991,46(11):2790-2799.

[16] Kumar A,Hartland S. Prediction of dispersed-phase holdup and flooding velocities in Karr reciprocating-plate extraction columns[J].Ind. Eng. Chem. Res.,1988,27:131-138.

[17] 汪家鼎,沈忠耀,汪承藩. 液-液萃取脉冲筛板塔中两相流动特性的初步研究[J]. 化工学报,1965,16(4):215-220.

[18] 雷夏,费维扬,沈忠耀,等. 一种由稳态浓度剖面计算萃取柱中轴向混合系数和“真实”传质单元高度的方法[J]. 化工学报,1982,33(4):369-376.

[19] Miyauchi T,Vermeulen T. Longitudinal dispersion in two-phase continuous-flow operations[J].Ind. Eng. Chem. Res.,1963,2:113-126.