油套管力学-化学腐蚀规律分析*

2014-08-07邓金根邓福成朱海燕

闫 伟 邓金根 邓福成 朱海燕

(中国石油大学(北京)油气资源与探测国家重点实验室)

油套管力学-化学腐蚀规律分析*

闫 伟 邓金根 邓福成 朱海燕

(中国石油大学(北京)油气资源与探测国家重点实验室)

从金属的力学-化学腐蚀原理出发,分析了应力对油套管腐蚀的影响规律,结果表明:腐蚀模拟试验中利用N2补压至地层压力在试样上产生的正压力对腐蚀的促进作用很小,可以不予考虑;油套管防腐设计中,管壁表面的液柱压力产生的径向应力对腐蚀的促进作用很小,而内压、外挤等载荷作用在管壁上的应力对腐蚀起到明显促进作用;三轴应力条件下力学因素会对油套管寿命预测结果产生较大影响,不考虑应力对腐蚀的促进作用所预测的油套管寿命延长46.7%。这些研究结果对于具有复杂地应力特征的腐蚀性油气田井下管柱类型(材质、钢级与壁厚)优化设计具有指导意义。

力学-化学腐蚀;油套管防腐设计;三轴应力;寿命预测

油气田开发中油套管腐蚀破坏会带来巨大的经济损失,近些年引起了广泛关注[1-6]。然而,以往的腐蚀研究主要是从腐蚀电化学理论出发,一般不考虑力学因素对腐蚀过程的影响[7]。研究表明,力学因素对金属腐蚀行为的影响,其实质是金属力学-化学行为的外在表现,外力作用促使了电化学反应中金属的平衡电势、腐蚀电位发生变化,进而影响金属的腐蚀速率[7]。笔者从金属热力学原理分析出发,探讨了力学-化学腐蚀规律,指出三轴应力条件下应力对油套管寿命预测影响较大,应在油气田井下管柱优化设计中予以重视。

1 腐蚀应力影响的原理分析

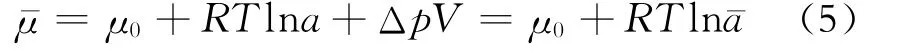

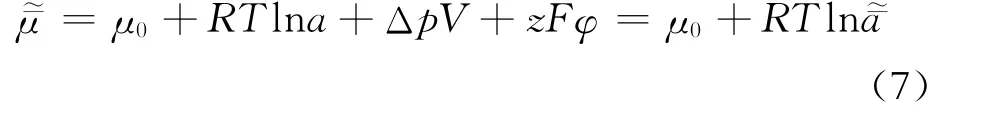

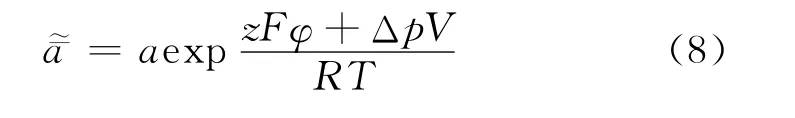

在金属热力学中,化学位与金属的热力学活度之间的关系为[8]

式(1)中:μ为化学位;μ0为标准状态(a=1)下的化学位;a为热力学活度;R为气体常数;T为绝对温度,K。

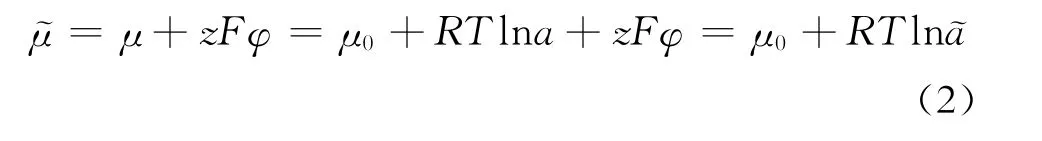

由电化学理论可知[8],电化学位可以表示为

式(2)中:˜μ为电化学位;z为金属离子的化合价;F为法拉第常数;φ为体系的电位;˜a为电化学活度。

由此,电化学活度可以表示为

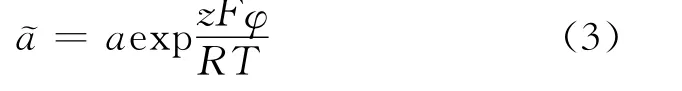

对于固体而言,吉布斯等压等温位与压力p间的线性关系一直很好地保持到超高压范围,因而在状态方程中根据压力值可将体积V展开成幂级数,主要决定于零次幂的项,这是因为冷凝相的可压缩系数较低的缘故。可压缩系数χ≈10-6,且χp≪1,积分之后把指数展开成级数,取其前2项,得到化学位和压力的线性关系

当金属在受压力Δp作用时,其力学化学位可以表示为[8]

由上式可知,金属的力学化学活度为

如果对于1个单一阳离子系统同时作用2个外部因素:电的因素和力的因素(例如,井下套管腐蚀体系),则其力学-电化学位可表示为

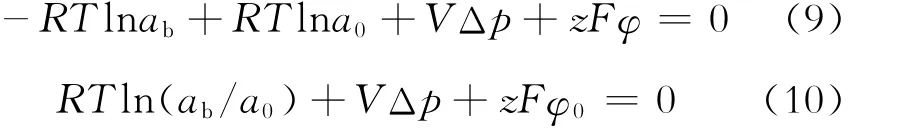

当反应达到平衡时,腐蚀反应式两边体系的化学能相等,体系力学-电化学位,有

式(9)、(10)中:ab为平衡态下的热力学活度;φ0为平衡电位;a0为标准活度。

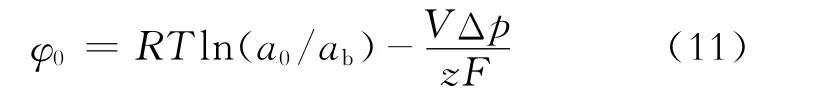

由此可得到平衡电位:

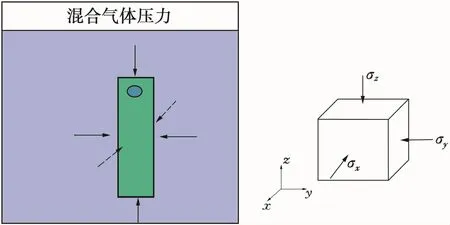

式(11)表明,阳离子系统平衡电极电位由于存在力学作用而降低,其降低数值为

上述推导从热力学角度论述了外加应力对金属阳离子体系平衡电位的影响(电位负移,腐蚀倾向增大)。为了从腐蚀动力学角度说明应力对腐蚀速率影响,古特曼在上述理论基础上,引入质量作用定律理论和电荷的平衡方程,推导出了金属溶解电流I与压力Δp的关系,如下:

式(13)中:ia为未变形电极的阳极电流;ik为阴极电流;Δp为腐蚀构件应力张量中的平均正应力部分(即静水压部分),Pa;V为钢的摩尔体积,m3/mol;R为通用气体常数,8.314 J/(mol·K)。

实际上,力学因素加速阳极溶解过程的动力学过程也可以借鉴Denny A Jones[9]经典论著中的活化态自由能剖面模型分析方法。金属受载后,外力做功使金属体(及表面)自由能增加,金属态的最低自由能状态与活化态自由能状态之间的能位差减小,进而使正向阳极溶解反应M→Mn++n e变得更加容易;而逆反应过程Mn++n e→M因处于离子状态,反应的能位差不受外力的影响。最终可得到与古特曼相同的结论:对于单一的阳离子体系,应力只影响金属溶解的正向反应速率(阳极电流),而与逆向反应速率(阴极电流)无关。

需要强调的是,式(13)只是单一阳极体系受外力作用时阳极电流与外力之间的关系,不能等同腐蚀速率受应力的影响(不能将应力影响系数直接乘到腐蚀速率上)。当腐蚀体系的阴极反应受到活化反应控制时,腐蚀速率直接乘以该应力影响系数可能对结果影响不大;但是,当腐蚀过程的阴极反应受到扩散控制时,测试腐蚀速率乘以该系数将会带来不可估计的误差。比如,常见的CO2腐蚀体系中,阴极还原过程往往是受扩散控制,计算应力对腐蚀速率的影响时,首先要根据溶液的p H值、温度和流速等参数正确求解阴极反应的综合方程,进而联合阳极反应方程求解腐蚀速率。

2 油套管力学-化学腐蚀规律分析

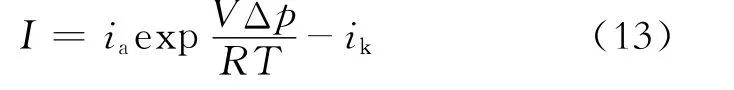

在油套管防腐模拟实验中,除了加腐蚀气体外,常用N2补充体系压力至地层压力或者设计套管对应深度处的液柱压力,以模拟井下情况。在高温高压釜中,腐蚀试样浸没于溶液中,忽略挂片高度方向上液柱压力的差异,可以近似认为挂片各个方向上受到液体的压力相等,试样上单元体受力状态如图1所示。

图1 腐蚀试样受力分析

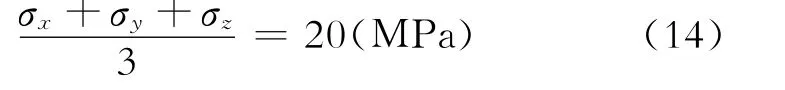

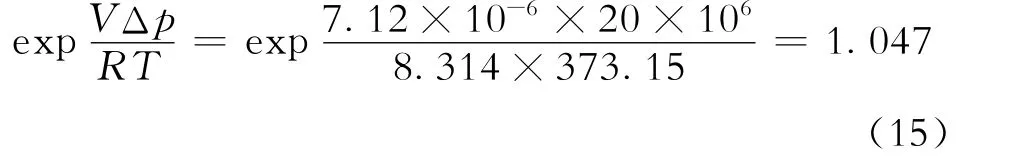

设实验中利用N2增压至20 MPa,则有σx=σy=σz=20 MPa,静水压力为[8]

实验温度为100℃,钢的摩尔体积为7.12× 10-6m3/mol,气体常数R为8.314 J·mol-1·K-1,则因体系压力导致的腐蚀速率增加系数为

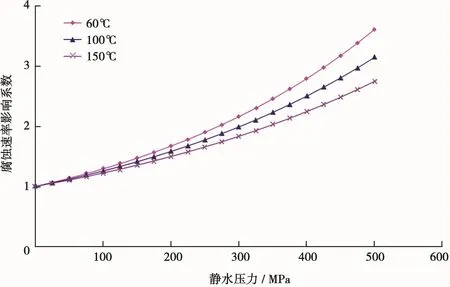

在上述体系压力下腐蚀速率因体系压力的增加量不到5%,而一般情况下腐蚀模拟实验的重复测试结果误差也在5%~10%之间,有时候甚至更大,由此可见用N2补压至20 MPa对腐蚀速率的测试结果影响不大。以往研究成果也证明了低应力条件下体系压力对腐蚀速率几乎没有影响[10]。将e x p看作腐蚀速率应力影响系数,不同温度下应力影响系数与金属应力之间的关系曲线如图2所示。

图2 腐蚀速率应力影响系数与平均正应力(静水压力)的关系曲线

由图2可知:在低应力水平下,腐蚀速率的应力影响系数很低;当应力超过100 MPa时,腐蚀速率受应力影响程度逐渐增大,并且应力对低温腐蚀的加速程度大于高温腐蚀。

模拟实验中用N2增压至地层压力做法,既不会对腐蚀测试结果产生明显的影响,也不能模拟套管的真实腐蚀情况,所以用N2补压至地层压力的意义不大,模拟实验中可以省去该流程。这样既不会给测试结果带来较大的误差,又能够减少实验流程、降低实验成本和提高实验效率,同时避免了高压容器给实验人员带来的安全威胁。

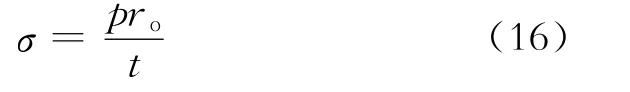

井下管柱在管内流体压力、地层(或水泥环)外挤压力、轴向力以及弯曲等外载作用下,其管壁应力水平往往能达到100 MPa以上。在防腐设计中,对腐蚀速率有明显促进作用的并不是液柱静压力,而是套管在内压作用下管壁上的切向应力。对径厚比较大的薄壁管而言,内压作用下的管壁周向应力可以按照下式计算[11]:

式(16)中:ro为套管的外径;t为套管的壁厚。

设套管外径为244.475 mm,壁厚11.99 mm,则内压为20 MPa时根据式(16)可得管壁应力为205 MPa。根据图2中的曲线,应力200 MPa时腐蚀速率影响系数达到1.5左右,会对腐蚀产生较大影响。

图3为φ244.475 mm套管受内压和外压作用下的周向应力云图。可以看出,承受20 MPa内压作用时,管壁周向应力为拉应力,内壁处最大,为195 MPa;20 MPa外挤载荷作用下,管壁轴向应力为压应力,同样是在内壁处最大,为213 MPa。根据前述分析,该应力水平下,应力影响系数可达到1.5。因此,在为腐蚀性油气田选择井下管柱防腐材质以及对管柱的使用寿命进行评估时,有必要考虑管壁应力对电化学腐蚀的促进作用。

图3 φ244.475 mm套管受20 MPa内压、20 MPa外压作用时的周向应力云图

3 三轴应力状态下腐蚀套管寿命预测

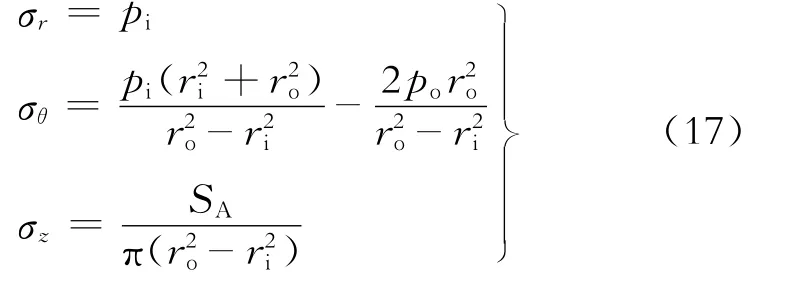

三向应力作用下,套管内壁上应力状态由下式给出[12]:

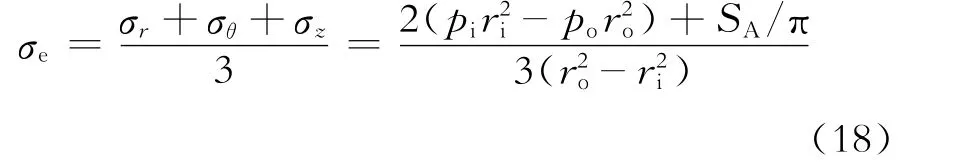

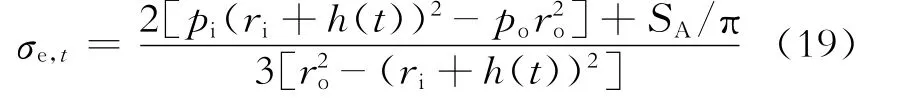

式(17)中:σr、σθ、σz分别为径向、周向和轴向应力;ri、ro分别为套管的内外径;pi、po分别为套管的内外压;SA为套管的截面积。则应力张量中影响腐蚀的静水压部分为

设井下套管的外载保持不变,初始腐蚀速率为v0,则t时刻管壁的等效应力为

式(19)中h(t)为t时刻的壁厚损失。t时刻的腐蚀速率简单起见,假设流速足够高,扩散速率足够快,阳极反应受活化过程控制,近似将应力对阳极电流的影响系数看做对腐蚀速率的影响系数,实际计算时需根据实际环境条件具体分析。

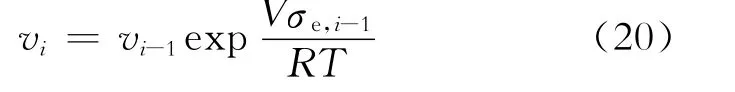

取微小时间增量δ,认为在δ时间内按照相同速率进行,在时间t从0,δ,2δ…,iδ(i为整数)的变化过程中,从(i-1)到i的过程中瞬时腐蚀速率为

腐蚀掉的厚度为

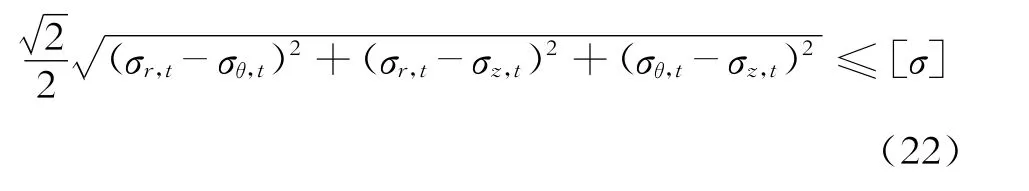

将式(17)中的ri替换为ri+hi,并引入第四强度理论(见式25),判断t=iδ时管壁是否进入屈服状态。若满足第四强度理论,则继续增加i值;假设t=(i+j)δ时,管壁等效应力超过了许用应力[σ],计算程序停止循环,则此时t=(i+j)δ为管柱的寿命。

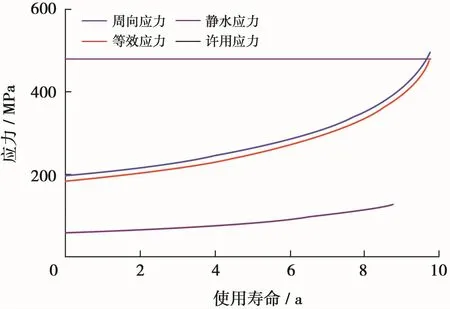

设φ244.475 mm套管壁厚为11.99 mm,钢级为N80,内压为20 MPa,轴向拉力为50 k N;井下温度为90℃;时间增量δ=0.1 d;无应力状态下测试的均匀腐蚀速率为0.5 mm/a。由式(17)~(22)可得φ244.475 mm套管内压作用下力学-化学腐蚀预测结果,见图4。由图4可知,在应力-腐蚀状态下,套管的使用寿命约为9.75 a,失效时套管的剩余壁厚为4.825 mm。此外,从图4应力曲线可知,对套管失效影响最大的是套管的周向应力,且周向应力与等效应力接近。实际中,可以近似利用周向应力来判断材料是否进入屈服状态。

图4 φ244.475 mm套管内压作用下的力学-化学腐蚀预测结果

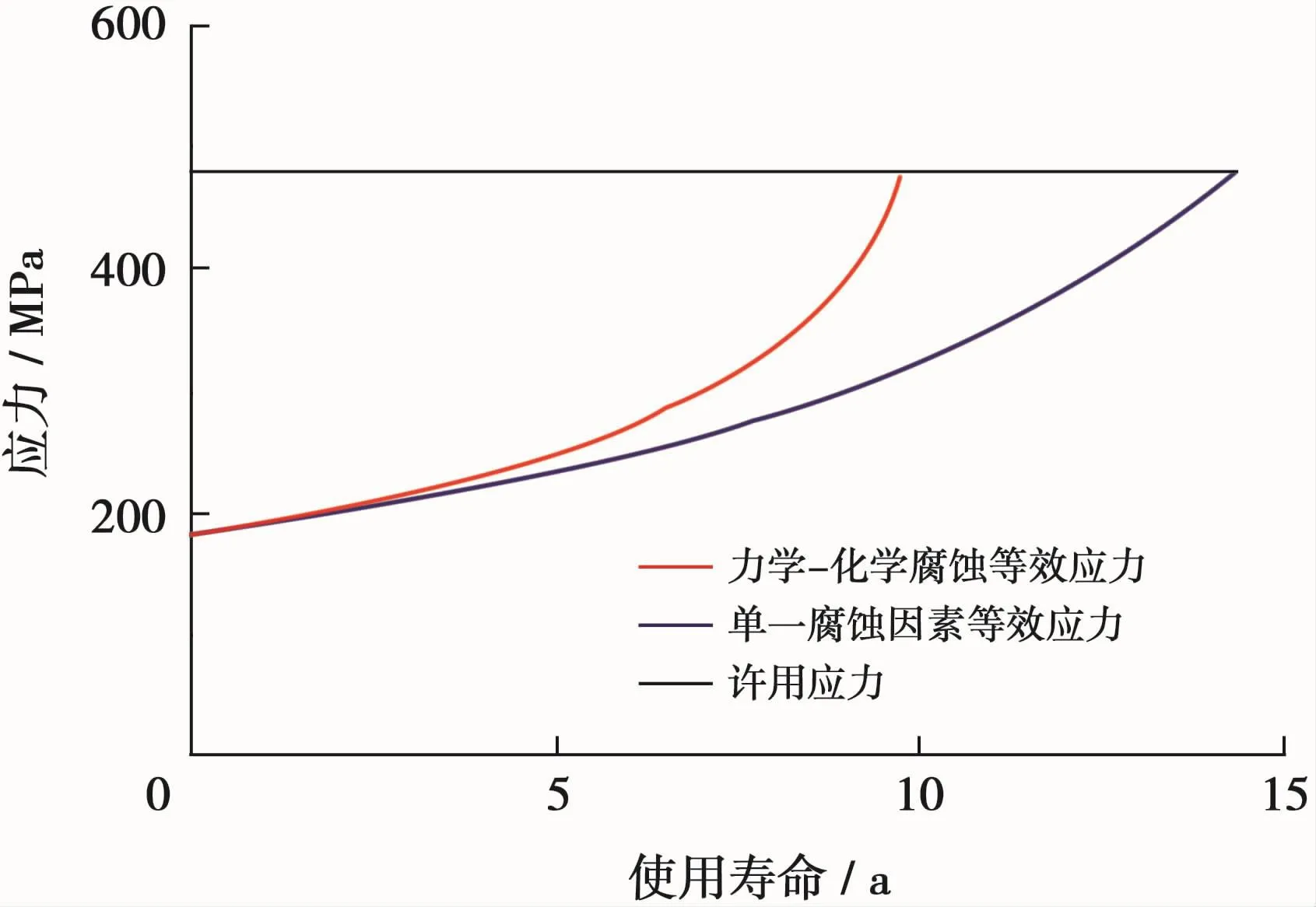

不考虑力学因素影响下油套管寿命预测结果如图5所示。从图5可以看出,不考虑应力对腐蚀的促进作用时,套管的寿命预测结果为14.3 a,与考虑应力腐蚀的预测结果相比,使用寿命延长了46.7%。由此可见,应力因素对套管的防腐设计有显著影响,这也可能是很多油气田中套管提早损坏的原因。因此,在复杂地应力区域或者存在盐层的油气田,套管局部可能出现更高的应力水平,有必要继续综合这些力学因素,优化油套管防腐选材设计方法,保证油气田安全生产。

图5 φ244.475 mm套管单独腐蚀因素下的寿命预测结果

4 结论

1)分析了力学因素促进金属腐蚀的本质原因:当金属承受外载时,其活度会改变,进而影响电化学反应的电位,影响电化学反应进程。

2)井下管柱在管内流体压力、地层(或水泥环)外挤压力、轴向力以及弯曲等载荷作用下,其管壁应力往往能达到100 MPa以上,防腐设计中需要考虑力学因素对腐蚀的促进作用。

3)建立了均匀腐蚀条件下管柱强度衰减模型;随着均匀腐蚀的进行,壁厚逐渐减薄,同等内压作用下管壁应力增加,对腐蚀的促进作用增强,管壁减薄速率进一步加快,当强度达到材质的屈服强度时管柱发生强度失效。

4)本文建立的力学-化学强度衰减预测方法目前能够计算承受净内压(或者内压大于外压)条件下的油管、套管强度衰减过程。但在一些流变性地层,套管承受的外挤压力往往高于内压,这就需要考虑管柱在内壁腐蚀减薄过程中因径厚比的增大使抗挤毁强度类型产生转变(下井初期可能属于塑性挤毁,腐蚀中期转变为弹塑性挤毁,腐蚀后期可能会转变为弹性挤毁)。

[1] SMART J.A review of erosion corrosion in oil and gas production[C].Houston:NACE,1990.

[2] 路民旭,白真权,赵新伟,等.油气采集储运中的腐蚀现状及典型案例[J].腐蚀与防护,2002,23(3):5-7.

[3] 尤里克H H,瑞维亚R W.腐蚀与腐蚀控制:腐蚀科学和腐蚀工程导论[M].北京:石油工业出版社,1994:1

[4] 周波,崔润炯.浅谈CO2对油井管的腐蚀及抗蚀套管的开发现状[J].钢管,2003,32(1):21-24.

[5] NESIE S,LEE J,RUzIC V.A mechanistic model of iron carbonate film growth and the effect on CO2corrosion of mild steel[C].Houston:NACE,2002.

[6] 张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2001.

[7] 邵荣宽.弹性变形金属的力学化学效应与腐蚀过程相关性的研究[J].中国民航学院学报,1997,15(1):67-73.

[8] 古特曼M.金属力学化学与腐蚀防护[M].北京:科学出版社,1989:36-40.

[9] DENNY A J.Principles and prevention of corrosion[M].2nd edition.London:Prentice Hall International Limited,1995.

[10] 闫伟,邓金根,董星亮,等.油气井CO2分压计算方法探讨[J].钻采工艺,2011,34(5):19-22.

[11] 刘鸿文.材料力学[M].北京:高等教育出版社,2006:213-214.

[12] 王仲茂,卢万恒,胡江明.油田油水井套管损坏的机理及防治

[M].北京:石油工业出版社,1994.

Discussion of mechanical-chemical corrosion in OCTG anti-corrosion design

Yan Wei Deng Jingen Deng Fucheng zhu Haiyan

(State Key Laboratory of Petroleum Resource and Prospecting,China University of Petroleum,Beijing,102249)

Based on the metal’s mechanical-chemical corrosion principles,stress effect on OCTG corrosion was analyzed theoretically.The results show that specimen surface pressure generated by adding N2gas pressure(usually do this in lab simulating experiment)has a small effect on corrosion rate and it is an ignorable parameter.However,in down-hole condition,though the casing surface pressure caused by the liquid column weight is small,the casing wall hoop stress induced by the inside and outside pressure or force could be very high and its effect needs to be taken into consideration.Under the down-hole triaxial stress condition,stress effect on the calculation results is significant.In stress absence condition,the prediction life span of down-hole casing is 46.7%higher than the stressed condition.These results have a guiding significance on optimizing anti-corrosion material,steel grade and wall-thickness in which oil fields contain complex tectonic stress and corrosive environment.

mechanical-chemical corrosion;OCTG anti-corrosion design;triaxial stress condition;life span prediction

2013-02-26改回日期:2013-05-08

(编辑:孙丰成)

*中国石油大学(北京)科研启动基金资助项目“防砂筛管封堵及冲蚀磨损预测研究(编号:YJRC-2013-19)”部分研究成果。

闫伟,男,博士,中国石油大学(北京)助理研究员、美国俄亥俄大学腐蚀与多相流研究中心(ICMT)博士后,主要从事油气井防腐、筛管冲蚀及非常规储层钻井等方面的研究工作。