海上漂浮输油软管拉伸特性分析方法的适用性研究*

2014-08-07慧郭学龙

徐 慧郭学龙

(1.天津大学; 2中国石油集团海洋工程有限公司)

海上漂浮输油软管拉伸特性分析方法的适用性研究*

徐 慧1郭学龙2

(1.天津大学; 2中国石油集团海洋工程有限公司)

根据海上漂浮输油软管为具有粘合性及单根缠绕钢筋加强的多层结构特点,运用分层组合理论,利用ABAQUS有限元分析软件对软管进行整体拉伸特性分析。计算结果与试验结果的比较表明,该计算方法尽管与试验结果有一定的误差,但在一定程度能够反映漂浮软管结构的拉伸特点,可用于软管结构初始设计阶段的结构估算。

漂浮输油软管;分层组合;拉伸特性;有限元分析;拉伸试验

海上漂浮输油软管多用于船及船岸油气输送,由于其柔性较大,主要承受沿管线长度方向的拉力,管线具有多层加强尼龙帘线和单根螺旋缠绕的加强钢筋,结构形式与制造工艺均较为复杂,目前国内多依赖于进口,对其研究、设计、制造等尚不成熟。对于类似的复合型管,国内外学者进行过一些研究:J.F.McNamara[1-2]提出薄壁管组合理论,将加强聚合物视为正交各向异性材料;郑津洋等[3-4]将钢丝增强塑料复合管(PSP)视为三层结构,钢丝加强复合层视为线性各向异性;古凡、黄成奎等[5]综合采用了分层组合法与复合材料等效方法研究海底输油软管;曾季芳[6]认为复合管管体材料均为线性各向同性;徐慧等[7]采用多层组合模型,但考虑了橡胶材料的超弹性特点;岳前进等[8-9]提出了海洋柔性管的拉伸试验方法及提高抗拉能力的改进方法。可见,国内外学者对于类似复合型管的研究普遍采用分层组合模型,并对管体材料进行线性化与均匀化简化,但上述文献均未明确分析这种经常采用的方法与实际情况的吻合度如何。

为此,本文采用软管材料分层均匀化与线性化假定及分层组合理论,对一正在研制的粘合型漂浮管线建立有限元分析模型,计算软管截面拉伸特性,并将有限元计算结果与该软管的拉伸试验数据进行对比研究,力图通过分析确定计算方法的适用性。结果表明,笔者提出的有效软管拉伸特性简化分析方法在初始设计阶段对估算软管的力学特性、指导今后结构设计、提高效率、节约研发成本等均具有非常重要的作用。

1 漂浮输油软管的结构特点与拉伸特性分析模型

1.1 输油软管的结构特点

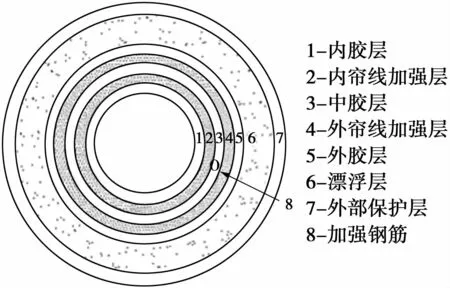

图1为国内试制漂浮输油软管外观图,单根漂浮输油软管长度为8.5 m,内径为300 mm,管体两端有钢质连接法兰,管体外侧等间距设置一系列加强箍圈。该漂浮输油软管为复合型管,从内到外根据各部分结构形式与材料特性的不同分为多个层,各层在管体两端与法兰进行有效连接,其横截面结构如图2所示。各结构层具有以下特点:

图1 国内试制的漂浮输油软管外观图

图2 漂浮输油软管横截面示意图

1)内胶层、中胶层与外胶层均为合成橡胶材料,具有耐磨损、抗腐蚀的特点。

2)内帘线加强层与外帘线加强层分别包含8层按照正负55°交叉布置的带捻尼龙帘线。

3)加强钢筋为单根大角度缠绕形式,采用45#钢,直径为8 mm,缠绕螺距为60 mm,作为输油软管的骨架能够有效约束管体的变形。

4)漂浮层为高密度轻质海绵材料,厚度为80 mm,主要提供输油软管的漂浮浮力。

5)外部保护层涂于漂浮层外侧,能够防止海水腐蚀管体内部结构。

1.2 输油软管的拉伸特性分析模型

基于输油软管的结构特点,本文采用分层组合理论,对输油软管进行宏观拉伸特性分析。分析时不考虑漂浮层及外保护层影响,并采用以下假设:

1)分层假设。各部分根据其结构与材料不同而分为一系列层。

2)粘合假设。受外力作用时,内部各层不发生分离,钢筋完全埋入中胶层中,不沿其孔道发生滑动,始终保持粘合接触。

3)平断面假设。同一截面上各层具有相同的伸长,始终保持为平面。

4)无缺陷假设。所有材料均无缺陷,充满其所在空间,同时制造工艺不会引起材料缺陷。

由于管体主要为橡胶结构,橡胶材料特性对其化学成分敏感,且加强层中尼龙帘线数总体数量大,无法考虑其真实的结构特点,故对橡胶材料以及尼龙帘线加强橡胶部分材料特性进行如下简化:

1)橡胶为典型的非线性超弹性材料,不考虑各部分橡胶材料配比差异的影响,认为在小变形条件下(<10%)所有橡胶材料为各向同性线弹性材料。

2)将单根帘线股视为均匀的尼龙圆柱体,按照复合材料单向加强理论[10-11],将帘线加强橡胶单层复合结构视为均匀的线性各向异性材料。

2 基于ABAQUS有限元计算的漂浮输油软管拉伸特性分析

2.1 有限元计算模型

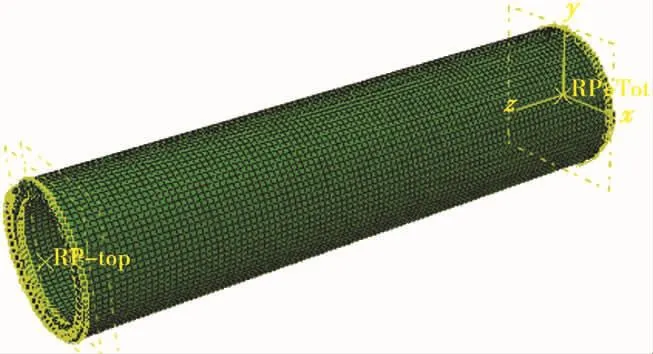

图3 漂浮输油软管计算模型

采用有限元法进行理论分析时,不考虑输油软管两端与法兰进行连接时结构形式的变化,取管体中间结构均匀部分进行建模分析,漂浮输油软管有限元计算模型如图3所示。为减少两端边界约束的影响,同时考虑计算机的计算能力与效率,计算模型长度取4 mm。为模拟管道的宏观拉伸特点,一端刚性固定,另外一端可在拉力的作用下轴向移动。加载与试验载荷保持一致,最大拉伸载荷取237 k N。在ABAQUS建模时采取的关键操作技术为:

1)为模拟多层组合结构,将管体划分为不同的层,各层分别赋予相应的材料属性,利用COMPOSITE LAYUPS铺层工具设置尼龙帘线加强层的材料属性。

2)假定加强钢筋不会发生滑动,钢筋单元与管体中胶层单建立EMBED约束。

3)在2个端面中心处建立参考点,并与端面上的节点建立耦合COUPLING约束。一端参考点刚性固定,另一端参考点能够自由移动,轴向拉力施加在可移动的参考点上,输出该点的拉力值与位移值。

2.2 有限元计算结果

漂浮输油软管拉伸特性有限元计算结果如图4所示,可以看出,在整个加载过程中输油软管拉力与伸长量具有近似线性关系,在最大拉伸载荷为237 kN时端部伸长为108.4 mm。从宏观上将管线视为一受轴向拉伸的杆,根据其拉力伸长量关系得到软管截面等效拉伸刚度为8 745 k N/mm。

图4 漂浮输油软管拉伸特性有限元计算结果

3 有限元计算结果与试验结果的对比分析

为验证该简化分析方法对于漂浮输油软管整体拉伸特性分析的适用性,采用理论计算的工况载荷,对漂浮输油软管进行拉伸试验。试验时输油软管一端刚性固定,另一端施加轴向拉伸载荷,测量轴向拉力与端部位移之间的关系。

3.1 计算结果与试验结果对比分析

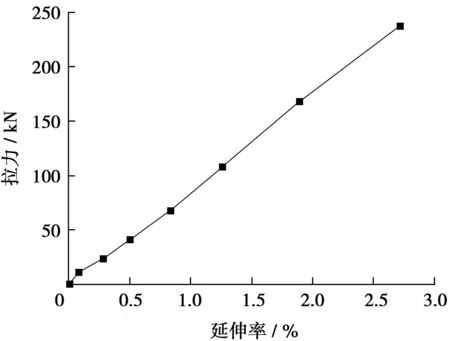

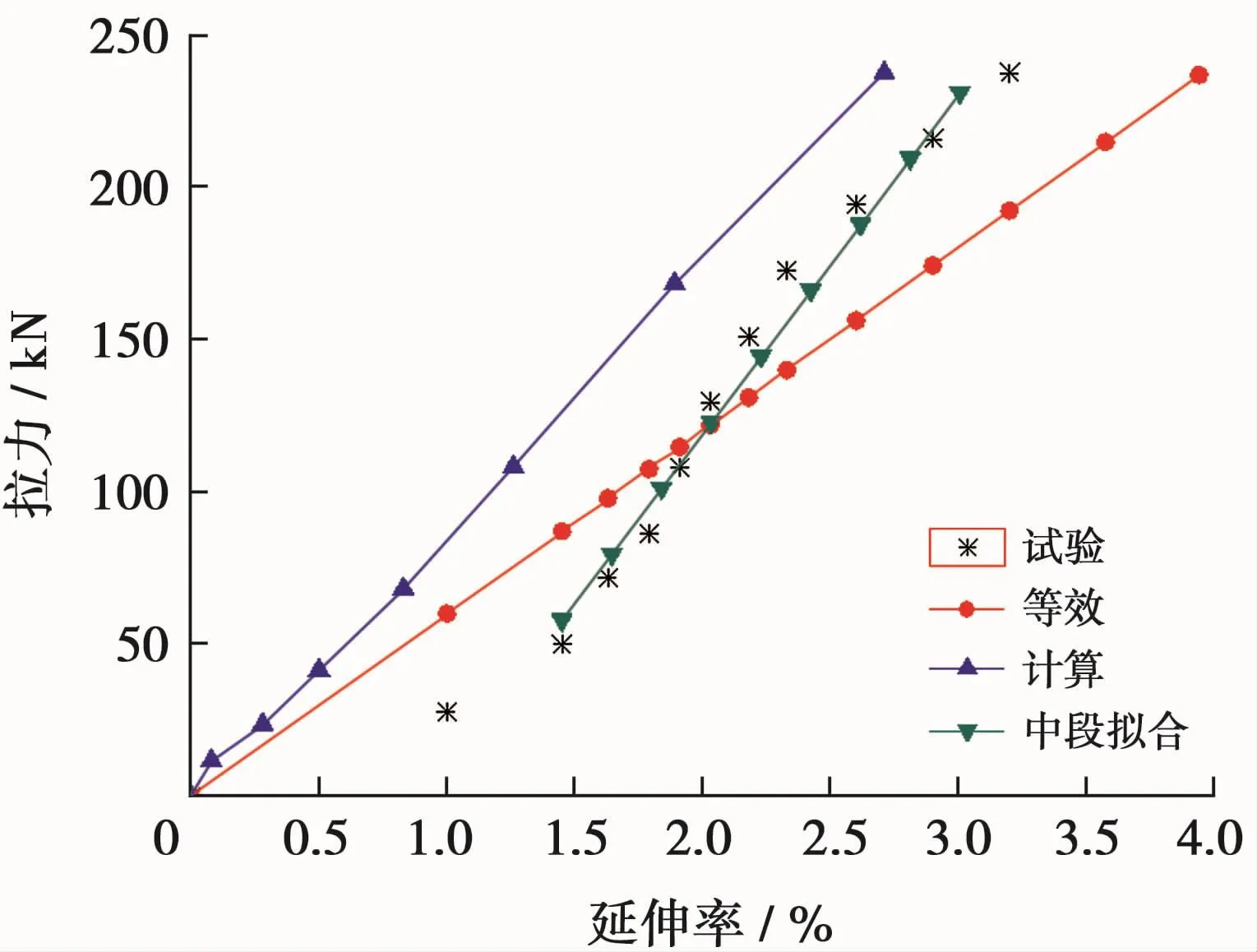

由于计算模型长度与试验软管长度不同,因此不考虑长度因素的影响,仅比较轴向拉力与延伸率之间的关系。试验结果发现,在试验过程中输油软管整体拉力伸长量呈非线性特点,并且在相同拉力的作用下,试验延伸率均大于计算结果(图5)。试验结果表明,在拉伸初始阶段(拉力小于50 k N)时,软管的拉力延伸率具有明显非线性特点,受软管的制造工艺以及制造缺陷等因素的影响,该段的非线性特性很不稳定;在拉伸中段范围内(拉力为50~200 k N),软管拉伸具有近似线性的特点,并且其具有较好的重复性。因此,分别从整个拉伸过程及拉伸中段2个方面进行对比分析。

图5 漂浮输油软管有限元计算结果与试验结果对比图

对整个拉伸过程进行分析,试验点的近似拟合曲线为

式(1)中:x为延伸率,%;y为拉力,10 k N;拟合精度系数R2=0.99,拟合精度较高。

根据应变能一致的原则,得到软管的等效线性拉伸刚度特性。要求软管与其等效线性管在相同变形情况下应具有相同的应变能,即在伸长量为u时应变能为U1与U2应满足

式(2)~(4)中:ε为应变能之差;U1为等效线型管应变能,J;U2为实际管应变能,J;E为弹性模量;A为管道截面积;L为管长;μ为管道伸长量;T为轴向拉力。

软管的等效线性拉伸刚度为

以软管试验结果为基础,得到软管的等效线性拉伸刚度为5 969 k N/mm,与有限元计算结果相差-31.74%。

对拉伸中段分析时,不考虑拉伸初始阶段的影响,对拉力在50~200 k N范围内的试验点按照最小二乘法进行线性拟合,得到的拟合直线为

此时,R2=0.97,得到拉伸中段等效拉伸刚度为11 137 k N/mm,与有限元计算结果相差27.35%。

通过上述分析发现,有限元计算结果虽不能准确模拟漂浮输油软管在拉伸初始阶段的非线性特点,但能够在一定程度上体现软管拉伸特性,并与拉伸中段的近似线性拉伸刚度较接近,因此该模型能够用于漂浮输油软管初始设计阶段的拉伸特性近似估算。

3.2 差异原因分析

从上述对比发现,有限元计算结果与试验结果的主要差异在于计算结果不能体现管线等效拉伸刚度随延伸率变化的特点,分析其原因主要有以下几点:

1)计算模型假设所有材料为均匀无缺陷的,同时制造工艺引起的内部初始缺陷问题也未考虑,但实际软管存在一定的初始材料缺陷及工艺缺陷。

2)计算模型将尼龙帘线加强橡胶复合材料简化为均匀的线性各向异性材料,忽略了尼龙帘线受拉退捻以及帘线橡胶界面非均匀影响。

3)计算模型假设各部分受载后不会发生破坏,但实际软管可能会由于制造工艺问题在受载时内部结构发生破坏,且该破坏在外观上难以发现。

4)拉伸试验须按照一定的速度缓慢加载,导致软管产生一定的蠕变,而计算模型并未考虑材料的蠕变特性。

由于目前难以从理论上评估材料及工艺的初始缺陷程度,且复合结构加强理论中对帘线加强复合材料的非线性特性研究尚不成熟,所以目前对复合型管分析时通常采取忽略材料及工艺缺陷,将材料特性均匀化和线性化简化的方法。尽管近似方法的分析精度并不高,但对于复合型管结构设计仍具有重要指导意义。

4 结束语

尽管本文所用分析模型的计算结果与试验结果有一定的误差,但在一定程度能够反映漂浮软管结构的拉伸特点,可用于软管结构初始设计阶段的拉伸特性估算。为准确估算软管的力学特性和指导结构优化设计,对帘线加强橡胶材料的非线性特点以及可能出现的管体层间分离破坏问题还需进一步研究。

[1] MCNAMARA J F,HARTE A M.Three-dimensional analytical simulation of flexible pipe wall structure[J].Journal of offshore mechanics and arctic engineering,1992,144(2):69-75.

[2] MCNAMARA J F,HARTE A M.Modeling procedures for the stress analysis of flexible cross sections[J].Journal of offshore mechanics and arctic engineering,1993,115:46-51.

[3] 郑津洋,林秀锋,卢玉斌,等.钢丝缠绕增强塑料复合管的应力分析[J].中国塑料,2006,20(7):56-61.

[4] 林秀锋.钢丝缠绕增强塑料复合管强度分析与优化设计[D].杭州:浙江大学,2006:37-46.

[5] 谷凡.海底输油软管力学响应研究[D].大连:大连理工大学,2009:86-96.

[6] 曾季芳.海洋复合材料柔性管的力学特性和优化设计[D].大连:大连理工大学,2009:28-39.

[7] 徐慧,张彩莹,罗建生,等.海上漂浮输油软管拉伸与弯曲力学特性[J].油气储运,2012,31(4):279-282,288.

[8] 卢青针,岳前进,汤明刚,等.海洋柔性管的抗拉性能及加强设计[C]∥第14届中国海洋(岸)工程学术讨论会议文集.北京:海洋出版社,2009:100-104.

[9] 郑杰馨,岳前进,邢健,等.海洋柔性管道拉伸实验研究[C]∥第14届中国海洋(岸)工程学术讨论会论文集.北京:海洋出版社,2009:130-137.

[10] PIDAPARTI R M V,MAY A W.A micromechanical analysis to predict the cord-rubber composite properties[J].Composite structures,1996(34):361-369.

[11] WALTER J D.PATEL H P.Approximate expressions for the elastic constants of cord-rubber laminates[J].Rubber chemistry and technology,1978(52):710-724.

Feasibility study of method analyzing floating flexible oil hose tensile property

Xu Hui1Guo Xuelong2

(1.Tianjin University,Tianjin,300072;2.China National Petroleum Offshore Engineering Co.Ltd.,Beijing,100028)

Floating flexible oil hose is characterized structurally with multi layers bonded and single steel winding reinforced,so the tensile property of a floating flexible hose is analyzed by the multi-layered method and FEM software ABAQUS.Comparison with the tensile test results shows that though the method used here is not precise enough,it can reflect the hose’s tensile property approximately.So the method can be used to estimate the structural property in the initial design stage.

floating flexible oil hose;multi-layered method;tensile property;FEM method;tensile test

2013-03-21改回日期:2013-06-30

(编辑:叶秋敏)

*中国海洋石油总公司科技项目“16寸漂浮软管国产化试制研究”部分研究成果。

徐慧,女,副教授,硕士生导师,长期从事船舶及海洋工程科研工作。地址:天津市卫津路天津大学建筑工程学院(邮编:300072)。