基于视觉的X65管线钢管闪光焊接焊缝残渣特征提取及研究

2014-08-05刘旭彪张印辉高世一刘正林

刘旭彪,张印辉,高世一,刘正林,王 森

(1.昆明理工大学机电工程学院,云南 昆明 650500;2.广州有色金属研究院,广东省现代焊接技术重点实验室,广东 广州 510650)

0 前言

X65管线钢强度高并具有良好的抗延性断裂能力,是输气管道中的高钢级管材,作为管道运输的主体,其焊接质量的优劣对管道运输起着决定性的重要影响。闪光焊技术在管道焊接方面优势明显:省时省力、效率高、工艺稳定、自动化程度高。

国内闪光焊技术在钢轨焊接中得到了成熟应用,而在管道焊接中尚未得到普遍推广。2013年中国—乌克兰巴顿焊接研究院引进乌克兰巴顿焊接研究所的K584Ch管道闪光焊机。在对管道闪光焊接工艺研究中,发现在管道闪光焊接过程中,管件内部的熔融金属会覆着焊接端口两侧形成环形残渣,对焊接接头温度场分布和焊接质量有一定影响。据此,采用计算机视觉技术对焊接残渣的形成过程进行监测,分析环形残渣的形成过程。计算机视觉技术在焊接过程中有着重要的应用,能够提供焊接熔池的动态视觉信息,Henri Fennander等人在激光复合焊接中提出了一种新的自动分析系统,利用主成分分析和一种SVM来确定熔滴区域,并通过Kalman滤波器跟踪熔滴,得到熔滴的运动方向[1]。Niko Herakovic等人为了解决具有高精度和高速要求的环形焊缝质量控制和跟踪问题,采用非接触的计算机视觉技术,开发了一种数学算法精确计算环形焊缝的直径和半径,排除了人的主观性干扰[2];高向东等人利用熔池图像表面的明暗变化恢复熔池表面三维形态,分析了熔池高、宽等特征与焊接质量的关系[3]。目前,国内外在对管道闪光对焊焊缝残渣成形方面的研究鲜见报道。

本研究提出了一种管道闪光焊接过程中在管道内部焊接接头处的成像系统,通过对采集到的残渣图像进行预处理和特征提取,得到清晰的残渣图形和残渣边缘。通过计算残渣区域面积,画出残渣区域面积随时间的变化曲线,准确描述了残渣形成过程。

1 管道环焊缝残渣图像采集系统

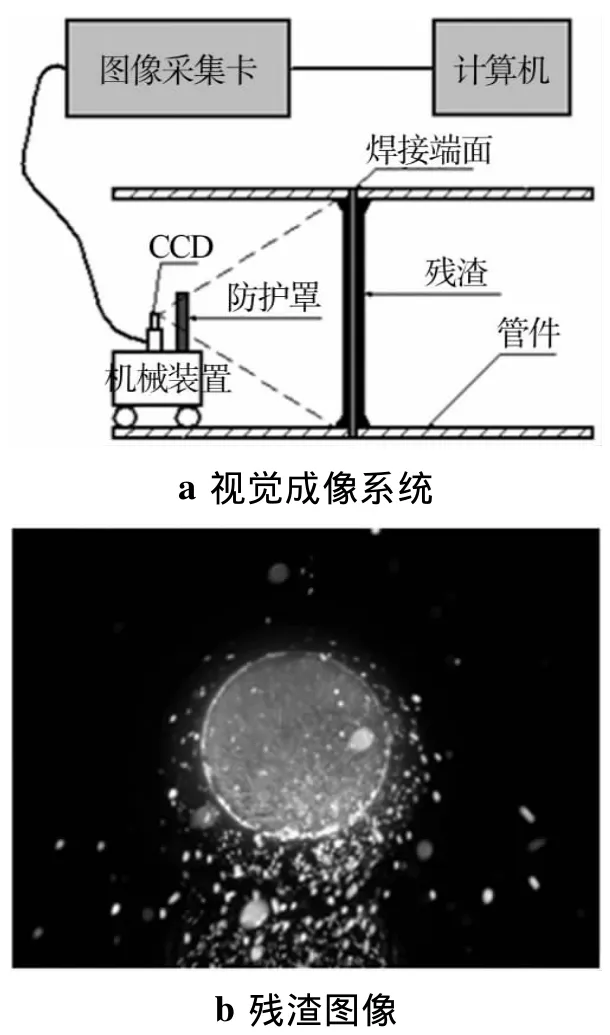

为了采集X65管线钢管闪光焊接过程中管道内部焊缝残渣形成过程的动态信息,设计了一种沿管道轴线方向采集管道闪光焊接过程中内部环焊缝残渣视觉信息的成像系统,如图1a所示。该图像采集系统由CCD摄像头、图像采集卡、机械装置、计算机(PC)及防护罩等部件组成。残渣图像由CCD摄像头将视频模拟信号送入图像采集卡,经低通滤波等预处理、图像采集卡A/D转换后送入计算机内存,图像灰度分辨率640 pixel×480 pixel。

管道闪光焊接过程中,接头处形成的焊缝残渣呈红热状态,故而不需要辅助光源。采集到的管道内部焊缝残渣图像如图1b所示。摄像机的取像方向与管道轴线重合,因而采集到的图像中除了闪光飞溅和环焊缝残渣是动态的,其他背景是一致的、静态的,并且在闪光焊接过程中不产生电弧强光,避免了图像饱和失真等不利影响。

2 环焊缝残渣图像处理

图1 管道内部环焊缝系统

采集到的残渣图像存在闪光、飞溅等噪声和传输过程中产生的畸变影响,残渣图像在一定区域内是变化的动态图形,而飞溅等干扰则表现为急速变化的暂态信号[4],无法直接获取有用的环形残渣的形态信息。针对这一问题,提出了一系列处理步骤,包括提取ROI区域、中值滤波、阈值分割、小区域去噪、边缘检测等。

2.1 确定环焊缝残渣图像的ROI区域

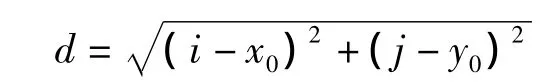

闪光焊接过程中采集到的图像有别于在自然光下采集到的图像,因为闪光焊焊接过程是一个存在强热和剧烈飞溅的过程,因此,残渣图像中将存在大量的飞溅等干扰。在进行图像预处理之前,首先确定图像兴趣区域的大小,这样可节约计算时间和储存空间,增强抗干扰能力,提高图像处理的效率[5]。通过多次试验,将图像的ROI区域确定为环焊缝残渣中心附近250 pixel×250 pixel范围内,如图2a所示。

从提取的图像ROI区域中可以看出,管件外的大部分飞溅已经被去除了,而管件内部的飞溅仍然存在,并且这些飞溅的灰度与焊缝残渣的灰度非常接近。若在此基础上对残渣图像进行处理,管件内部的飞溅将对处理结果造成极大的干扰,会损失掉焊缝残渣的大部分细节信息,无法获得清晰的残渣图像。本研究在此基础上提取了残渣图像中环形残渣区域,如图2b所示。环形残渣区域的提取方法如下:

a.找到残渣外边缘的圆心O(x0,y0)及外边缘上一点C(x1,y1),残渣内边缘上距离O最近的一个点 c(x2,y2)。

b.图像中的每一个点f(i,j)距离O的欧式距离d为

点C和c与圆心O的距离分别为

c.若 d > d1,则令 f(i,j)=0;若 d < d2,则令f(i,j)=0。

图2 环焊缝残渣区域

2.2 预处理

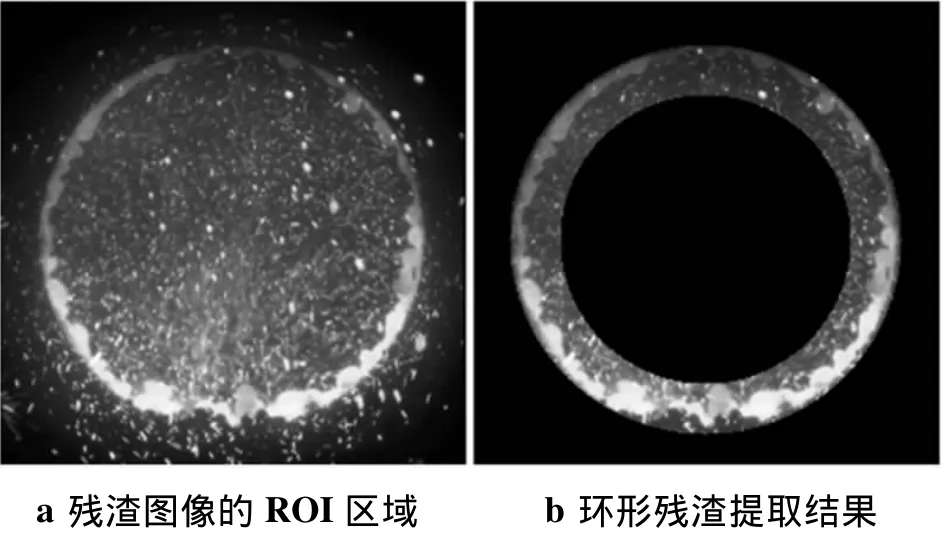

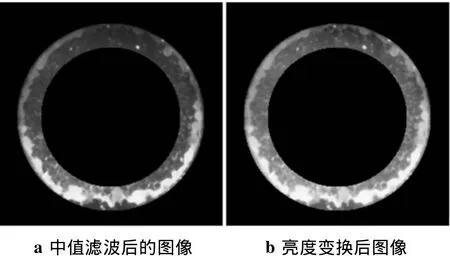

预处理的目的是抑制环形残渣图像中的飞溅等干扰因素,同时尽可能保留环形残渣的动态细节,提高图像的信噪比。首先采用中值滤波进行平滑处理,然后进行亮度变换突出环形残渣区域,利用局部阈值法分割图像,将图像二值化,去除孤立的小区域噪声,获得清晰的环焊缝残渣图像。

2.2.1 中值滤波

图2b中提取得到的环形残渣图像中依然存在着飞溅等干扰,因此必须对图像进行滤波。考虑到残渣图像的特征,采用了一种改进后的中值滤波,既能消除噪声又可保持图像的细节信息,让与周围像素灰度值的差较大的像素改取与周围像素接近的值,从而消除孤立的噪声点[6]。滤波后得到的环形残渣图像如图3a所示,孤立的闪光飞溅亮点明显减少了。然后对中值滤波后的图像进行亮度变换,如图3b所示,提高了图像的信噪比,突出了残渣区域的亮度。

2.2.2 图像局部阈值分割

图3 环形残渣图像处理

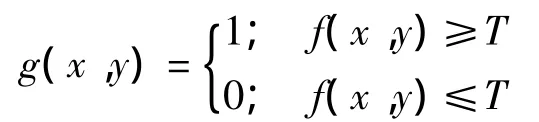

阈值分割是常用的图像分割方法。由图3b可知,环焊缝残渣图像灰度变化是逐渐过渡的,顶部的灰度(Hc)小于环焊缝残渣中部的灰度(Hr),而处于管件底部的灰度(Hw)最大,即Hc<Hr<Hw。根据残渣环形图像中自管件顶部到管件底部残渣灰度由暗到亮分布,将整张图像分为顶部、中部和底部三个区域,在每个区域中选取一个阈值对图像进行阈值化分割。分割结果如图4a所示。取阈值过程为

通常使用二值图像中的“1”表示目标子集,“0”表示背景子集。

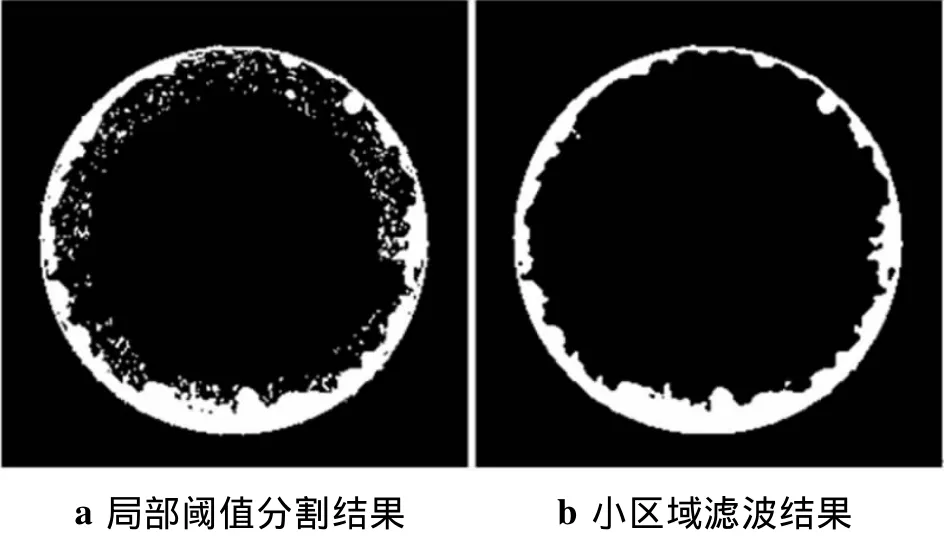

图4 焊缝图像分割与滤波

2.2.3 小区域噪声消除

如图4a所示,阈值分割后的残渣图像中仍然存在闪光飞溅形成的孤立小区域噪声,这些噪声使得在进行残渣面积测量和残渣边缘特征提取时变得复杂而难以进行。因此,必须去掉这些孤立小区域噪声。残渣区域是连通的点密度远大于噪声点的密集度,通过统计每个连通区域内所含像素点的个数P,然后设定阈值P0,每个孤立区域所含像素点数P<P0的区域作为噪声去除即可消除这些孤立小区域。如图4b所示,大部分孤立小区域噪声已经被滤除,得到一张清晰干净的环形残渣图像。

3 环焊缝残渣特征提取

为了能够准确描述环焊缝残渣的形成过程,对环形残渣区域进行面积计算和边缘检测。通过计算不同时刻残渣区域的面积,提取环形残渣的轮廓形态,直观地反映残渣的形成过程。

3.1 环焊缝残渣区域面积测量

对图像内每个像素进行标记操作,将物体的像素值改为标号,求各种标号的总和,即求得不同区域的面积数目。残渣图像经过二值化后图像中的像素值只有“0”和“1”,像素值为“1”的区域即为残渣区域,经统计计算出像素值为“1”的像素数即求得残渣区域的面积。

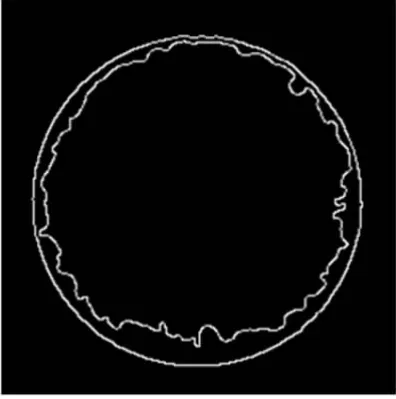

3.2 环焊缝残渣图像边缘提取

对环焊缝残渣图像进行分割后,为了获得环焊缝残渣轮廓的边缘信息必须进行边缘提取。本研究利用Canny边缘检测算法对环焊缝残渣轮廓图像进行边缘提取,Canny边缘检测算子是一种十分有效的焊缝边缘检测方法,其抗噪性能好,定位精确高[8]。利用Canny对环焊缝残渣图像进行边缘检测,边缘检测结果如图5所示。

图5 Canny算子边缘检测结果

4 实验结果和分析

试验条件:从乌克兰引进的K584Ch管道闪光焊机;X65管线钢,外径φ325 mm,壁厚18 mm;焊缝残渣呈环形,分布在焊缝两侧。

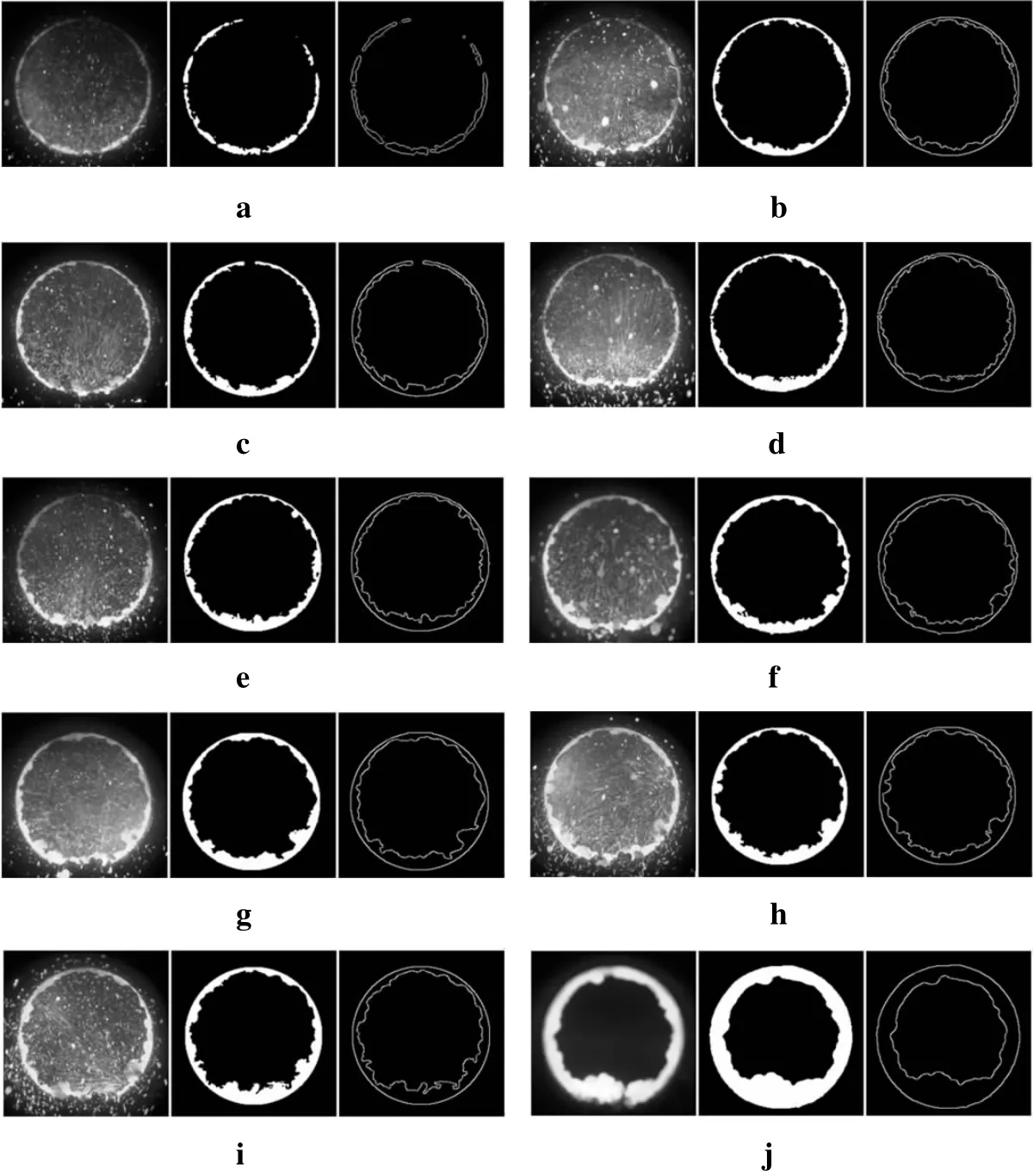

焊接过程分为激发闪光、连续闪光、快速闪光和顶锻四个阶段。在同一组参数下对管件进行三次闪光对焊试验,在第一和第二阶段中每间隔30 s采集一张图像,可以采集到七张图像;在快速闪光阶段间隔4 s采集一张图像,可采集到两张图像;顶锻后采集一张图像。故每次焊接完成时可采集到十张图像。对采集到的图像进行ROI区域提取、预处理和特征提取试验,结果如图6所示。

图6 图像处理试验结果

图6a~图6c为激发闪光阶段采集到的图像,图6d~图6g为连续闪光阶段采集到的图像,图6h~图6i为快速闪光阶段采集到的图像,图6j为顶锻后采集到的图像。其图像分别是提取的ROI区域、残渣区域、残渣形态边缘检测结果。

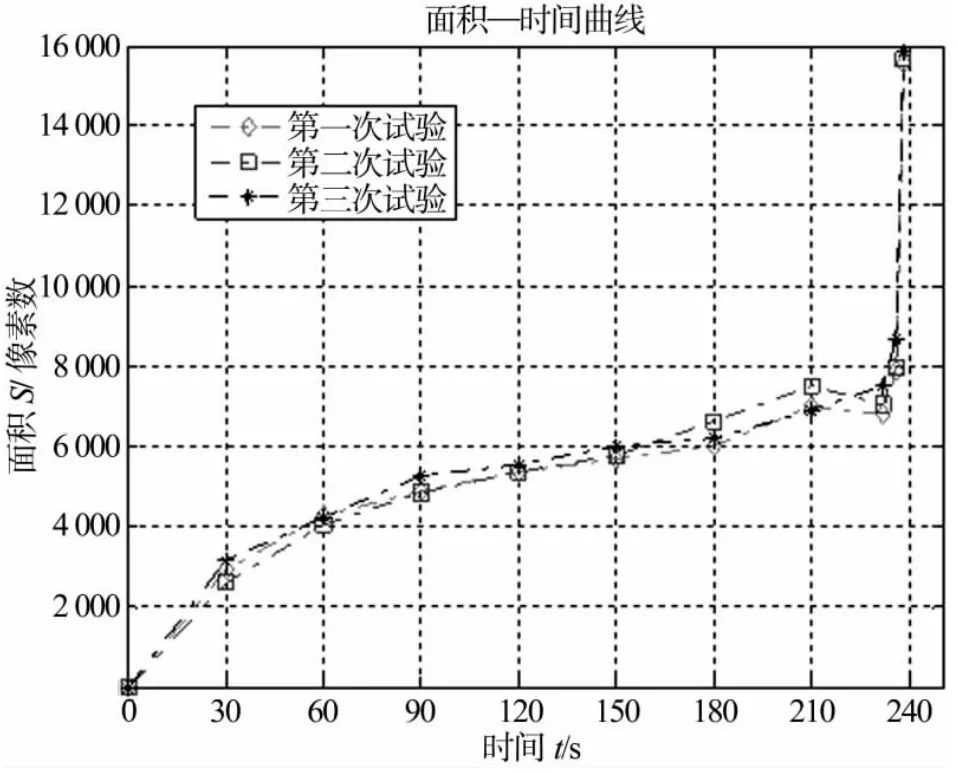

图7显示了三次闪光焊试验在不同的时刻残渣的面积随着时间的变化关系,由图7可知,三次试验过程中在不同时刻残渣面积存在波动,呈增长趋势。

图7 残渣面积—时间曲线

由图6可知,管件在闪光焊接过程中随着时间的推移,熔融金属不断在焊口两侧堆积,残渣区域面积呈增长趋势,在重力的作用下熔融金属在管道内部向底部聚集,残渣厚度不断增加。在激发闪光阶段(见图6a~图6c),熔融金属迅速在焊口两侧聚集,顶部和中部的熔融金属在闪光爆炸的作用下,残渣在焊接端口边缘时而聚集,时而随闪光爆炸飞溅而出,残渣呈不连续状分布;稳定闪光阶段(见图6d~图6g),在管道内壁焊接端面两侧形成了一圈顶部和中部较薄、而底部较厚的环形残渣,其面积增长均匀,且增长趋势较缓慢;快速闪光阶段(见图6h、图6i),过梁爆破的速度加快,熔融金属快速向管道底部聚集,残渣区域面积波动较大,呈增长趋势;顶锻阶段如图6j所示,其作用是挤出焊口处的夹杂物,使环形残渣迅速增加,残渣区域面积快速增长,并形成了环形残渣的最终形态。

5 结论

设计了管道闪光焊接环焊缝残渣的成像系统和残渣图像处理方法,克服了X65管线钢闪光焊接过程中触点过梁爆炸而产生的飞溅等干扰,准确提取了焊缝残渣的图像特征,为管道闪光焊接残渣形成过程提供了视觉信息。通过计算残渣区域面积,得到残渣区域面积的变化曲线,结合管道闪光焊接工艺过程,对管道闪光焊接过程中的每一个阶段环形残渣随时间的变化过程进行了定性描述。该方法减小了图像处理区域,提高了处理效率,为下一步X65管线钢焊接质量控制研究打下了一定基础。

[1]Henri Fennander.Visual measurement and tracking in laser hybrid welding[J].Machine Vision and Applications,2009(20):103 -118.

[2]Niko Herakovic.A machine-vision system for automated quality control of welded rings[J].Machine Vision and Applications,2011(22):967 -981.

[3]高向东.激光焊熔池图像三维形态恢复算法分析[J].焊接学报,2013,34(11):6 -8.

[4]李 原,王庆林.管道焊接熔池图像处理与特征提取[J].焊接学报,2008,29(8):57 -60.

[5]黄石生,毛鹏军.基于焊缝视觉跟踪的图像阈值化研究[J].电焊机,2001,31(8):20 -22.

[6]Hsing- Chia Kuo,Li- jen Wu.An image tracking system for welded seam using fuzzy logic[J].Journal of Materials Processing Technology,2002,120(3):169 -185.

[7]王庆香,孙炳达,李 迪.焊缝位置识别的图像处理方法设计[J].焊接学报,2005,26(2):59 -63.

[8]谢志孟,高向东.基于Canny算子的焊缝图像边缘提取技术[J].焊接学报,2006,27(1):29 -37.