醋酸工厂工程中锆材管道焊接关键技术

2014-08-05刘文光

刘文光

(中石化上海工程有限公司配管工程室,上海 200121)

0 前言

在醋酸工厂生产设备中,由于锆(Zr)的耐蚀、可焊性较好、寿命长等优点,(其主要设备)包括阀门及管道、換热器、冷凝器、汽提塔、反应容器、泵等用料大量使用锆材,其中锆材管道数量最多,焊接技术也比较典型。

在工程实践中发现,锆材在钨极氩弧焊(GTAW)中,对保护气体(Ar)的质量(纯度)、锆材表面清理和焊接时(Ar)保护措施有较高的技术要求,同钛(Ti)相比要严格得多,于是形成了锆材焊接特有的技术。

本研究以某醋酸工厂管道锆材焊接工程为例,阐述锆材焊接主要关键技术,揭示其技术内涵实质。

1 锆(Zr)在醋酸工厂应用的焊接性分析

目前,锆材主要有5种牌号,各种牌号之间性能差别不大,一般在力学性能稍有区别,其共同的特点是耐蚀能力强。

在某醋酸工厂的主要设备中,采用了Zr702(ASTM B658 GR.R60702)、Zr705(zirconium 705)锆材。Zr702是工业纯锆(Zr),其成分为w(Zr)(95.5 ~99.2)%+w(Nb)(0.8 ~4.5)%。

Zr705 由 w(Zr)87.5%+w(Nb)2.5%。

锆(Zr)的熔点高于钛,纯锆(Zr)熔点高达1 852℃。密度比钛大,热导率比钛稍大,与奥氏体不锈钢接近,属热导率较差的有色金属。锆(Zr)及锆合金在许多有机酸、无机酸、强碱和熔融盐中具有优异的耐蚀性,是优异的化工耐蚀结构材料。

在焊接热循环过程中,锆(Zr)呈现以下特性:

(1)锆(Zr)和锆合金在200℃开始吸收氧、氢;与氢在200℃可生成ZrH2,在大约315℃可能导致氢脆。

(2)锆(Zr)和锆合金与氧在300℃可生成ZrO3,大约550℃以上与空气中的氧气反应生成脆性氧化膜,在700℃以上因吸收氧气而使材料脆化。

(3)锆材在400℃开始吸收氮,温度越高反应越加剧烈,在600℃吸收氮气生成ZrN。

(4)锆(Zr)在400℃以上与碳或碳的化合物反应形成碳化物,使得焊缝疏松、变脆和易于晶间腐蚀。

(5)在焊接热循环过程中,当锆材被加热到焊接温度时,很容易溶解其表面的氧化物,影响焊接质量。

有害元素及其化合物存在焊缝中,使得焊缝金属中脆性的组织增加,使其机械性能与耐蚀性能急剧降低。

通过锆材的上述焊接热循环特性不难发现,锆材焊接的重点是:在焊接高温条件下,敏感温度区的惰性气体(Ar)保护和焊前金属表面的清理。

某厂锆材 Zr702(ASTM B658 GR.R60702)管道焊接,形成了特色技术,为锆材焊接提供了技术支持。从程序上看,锆材焊接同黑色金属焊接程序一样,需要经历以下几个重要环节。

2 焊接工艺评定(PQR)

根据有关标准和国际ASME标准通行作法,在工程开始前应作焊接工艺评定(PQR),根据焊接工艺评定编制本工程的焊接技术规程(WPS)或焊接专用方案。焊接工艺评定(PQR)是一个十分重要的环节,具有质量否决权。

本工程焊接工艺评定(PQR)涉及的技术规定如下。

(1)坡口角度。管道的坡口角度见图1。

图1 管道的坡口角度

(2)焊接方法及焊材。

采用钨极氩弧焊(GTAW);焊接电压12~15 V;钨极直径 φ2.4 mm(管道 δ<6.02 mm),φ =3.2 mm(管道 δ≥6.02 mm);氩气纯度99.999%;喷嘴直径φ=10~16 mm。

锆与锆合金采用钨极氩弧焊焊接,选用的焊丝一般与母材相同。焊丝含氧量应比母材规定值低,一般约0.10%。按图纸规定,本工程焊丝按ANSI/AWSA5.24要求,采用 ERZr2 R60702焊丝直径φ1.6 mm;

(3)焊接技术规范。

焊接极性为直流正接;无需预、后热;焊接电流80~120 A;焊接电压12~15 V;焊枪氩气流量18~20 L/min;托罩氩气流量35~40 L/min;管内保护氩气流量20 L/min。

3 锆材管道下料切割

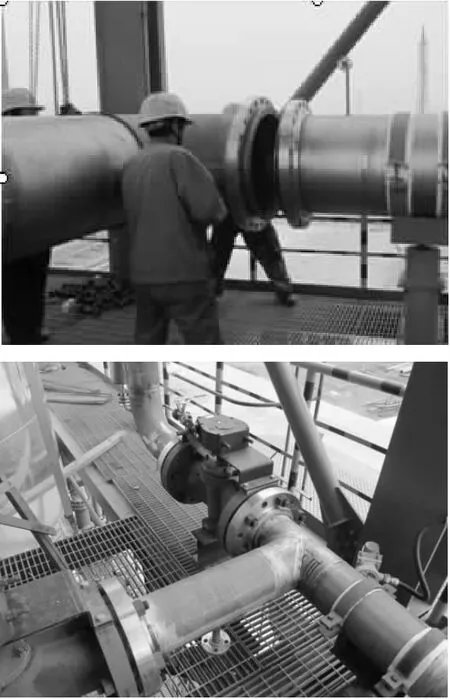

锆材管道的切割与坡口加工应采用机械加工,并配合水冷却液降温,也可采用砂轮机打磨焊件坡口。但应采用较低转速进行打磨,当无法机械加工时也可以切割后手工锉刀进行修整,如图2、图3所示。

图2 锆材管道的机械切割与坡口加工

机械加工目的:

(1)保证锆材管道(管件)坡口尺寸精度。

(2)减小热加工时出现的坡口边缘硬化现象,避免一次热循环,从而避免一次通过锆材的敏感温度区的循环,减少一次与各种元素的结合机会。有利于锆材管道的焊接质量。

图3 锆材管道、管件手工修整

4 锆材管道的焊前清理

锆材管道(管件)焊接接头的质量在很大程度上取决于管道、管件尺寸精度和焊前清理。当清理不彻底时,会在焊件和焊丝表面形成吸气层,并导致焊接接头形成裂纹和气孔,因此焊接前应对坡口及附近区域进行清理。

具体要求:管道和罐壁的坡口打磨好后,采用砂轮磨光机将坡口机坡口周围50 mm范围内的污物或杂质打磨干净,直到露出金属光泽,再用细砂布(纸)或不锈钢丝刷擦拭焊接区域50 mm以内的母材及坡口。

首先用锉刀去掉机械加工产生的毛刺,然后用角向磨光机和内磨机打磨坡口内外侧50 mm范围内的金属,使之露出金属光泽,之后用不锈钢丝轮或刮刀清理、抛光轮抛光,最后用丙酮清洗,如图4所示。

图4 锆材管道的清理

清理好的焊件应立即进行焊接或采取防尘措施,放置时间不得超过8 h。锆材临焊前,应使用溶剂对坡口再清洗一遍。填充焊丝使用前必须用砂纸打磨,用丙酮清洗,清除其表面上的油脂、残留润滑剂和灰尘等污染物,并置于干净的场所保存。清理过的坡口和焊丝必须戴干净的手套拿取,以避免污物和手印污染,导致焊缝氧化而形成气孔。

5 锆材管道焊接关键技术

5.1 锆材管道焊接对环境的要求

(1)焊接场所应保持清洁、干燥;相对湿度不宜超过80%,环境温度低于5℃时,停止施焊。

(2)锆材管道焊接工场,严禁黑色金属进行切割、打磨、焊接等工作;防止铁粒子对锆材管道焊缝的污染。

(3)锆材管道在现场施工时,应搭设防风、防雨、防雪设施;当风力过大,防风设施效果差时,应立即停止施焊。

5.2 焊接方法

由于锆材管道焊接对空气中的氧、氮、氢等有很强的亲和力,因此须在焊接区采取良好的保护措施,采用拖罩和内、外氩气双保护焊接技术,以确保焊接熔池安全顺利渡过锆材焊接的温度敏感区。

根据现场的化工工艺管道情况,焊接采用手工钨极氩弧焊,配合管道内外高纯度气体保护的焊接方法。焊接电源采用直流正接,如图5~图7所示。

图5 锆材管道拖罩和内、外氩气双保护焊接技术示意

5.3 焊接要求

(1)锆材管道的定位焊。

定位焊采用一点过桥法定位,采用与正式焊接相同的焊丝和工艺,定位焊焊点在一侧打底完成后磨掉并重新清洗。

(2)注意起弧和收弧处的质量。

采用高频引弧,不允许摩擦引弧;在起弧之前,先给焊枪送几秒钟的气体(拖罩保护送气时间可长些);熄灭弧应通过电流衰减来完成,在终止电流之后,焊炬应继续保持在焊接熔池之上,直到金属冷却,拖罩和背面保护送气应继续进行,直到焊缝和热影响区冷却到200℃以下为止。如果送气时间不够,焊缝会呈淡黄色或蓝色。

(3)近缝区进行预热、层间温度的控制。

当母材温度低于5℃时,应对近缝区进行预热,加热可采用远红外电加热,也可采用喷灯,但应避免火焰直接接触焊接坡口,以防止污染。

图6 锆材管道拖罩实物

图7 锆材管道现场焊接

预热温度应在18℃以上,焊接层间温度应控制在100℃以下。

(4)锆材管道采用多层小摆幅错位焊接技术。

采用短弧、小摆幅摆动焊,使用稍大的电流配合快焊速和较大气流量来限制热输入量(线能量),保证将整个接头的热输入控制在较低水平。焊接过程中将层间接头错开50 mm,收弧时应填满弧坑。锆材焊缝要与锆材圆滑过渡;余高不得超过3 mm;焊缝两侧增宽1~2 mm;表面无气孔、焊瘤、裂纹等焊接缺陷;焊缝及母对表面无飞溅。

(5)锆材管道高温保护技术。

在连续焊接时,当锆材管道温度超过180℃时,立即用氩气进行冷却,降低升温速度;当锆材管道焊缝及HAZ将要超过300℃时,应停止施焊,并用无水酒精对焊缝边缘锆材进行降温处理,如图8所示。

图8 无水酒精对焊缝边缘锆材进行降温处理

5.4 焊接过程的控制

在焊接过程中,焊丝应始终处于保护气体的保护区内,当热的焊丝接触到空气时,应立即停止焊接并切除掉25 mm长的受污染焊丝端部,再继续施焊。

在焊接过程中,发生钨级碰触焊丝或熔池时,应立即停止焊接,去除受污染的焊缝,修磨或更换钨棒后再继续施焊。

在焊接过程中,当焊道表面出现变色后应立即停止焊接,查明原因并采取相应措施,经检验合格后再进行焊接。

6 锆材管道焊缝质量判定

(1)RT:焊接完后须经100%射线检查,其质量等级不得低于II级;对不合格的焊缝进行返修,同一部位返修不得超过两次,否则切除返工,重焊。

(2)PT:角焊缝进行100%着色渗透检验。

(3)外观检查:焊缝外表面不得有熔渣、裂纹、飞溅、气孔、夹渣和弧坑等缺陷。表面呈明亮的银白色,表面波纹细密,热影响区单侧不变色最小宽度大于10 mm,结果合格。

锆材焊缝及HAZ表面颜色的判定,如表1、图9所示。

表1 锆材焊缝及HAZ表面颜色的判定

图9 工程实体锆材管道焊缝及HAZ表面质量