洛阳伊河桥钢箱梁角接焊缝浅析与优化

2014-08-05王晓辉丁秀丽宗小艳

王晓辉,丁秀丽,宗小艳

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

1 工程概况

1.1 项目简介

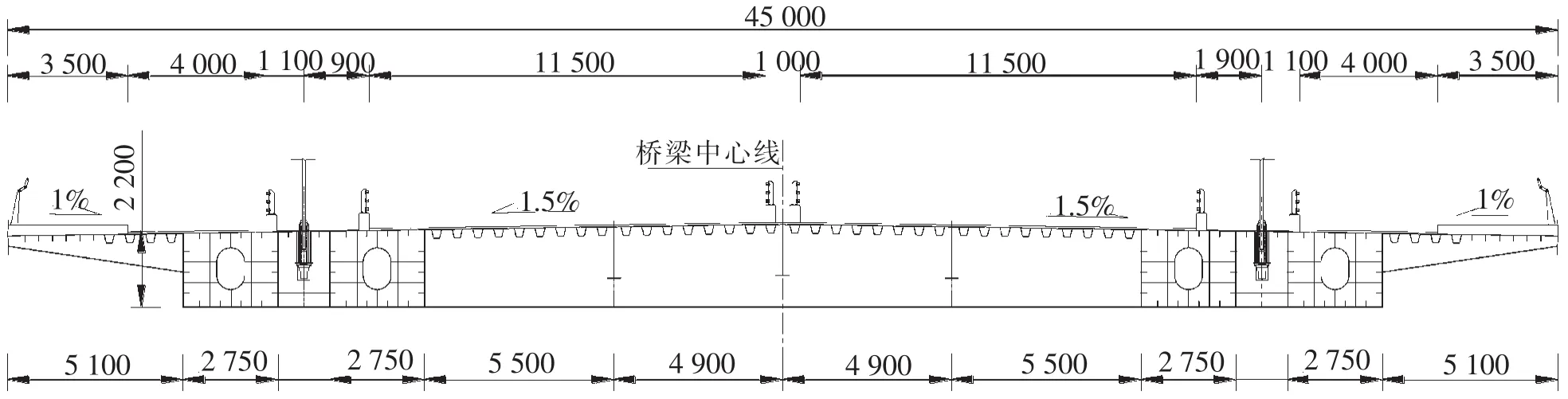

洛阳新区跨伊河桥为洛阳市连接伊河南北两岸交通的重要通道,主桥跨径布置为70.5 m+175 m+70.5 m=316 m。主桥钢箱梁设计为平行双索面自锚式悬索桥,横向两侧分别采用两个单箱室钢箱连接形成单侧主纵梁;两侧主纵梁通过连接横梁、次纵梁及桥面板连接形成钢箱梁;主纵梁外侧设悬臂梁,作为人行通道。钢箱梁标准断面如图1所示。

1.2 制造方案简介

本桥受地理位置及施工环境制约,钢箱梁按“工厂制造板单元→桥位拼装场制造块体(包括主纵梁整体、横联整体、悬臂整体)→桥面进行钢箱梁整体拼装”的思路制作。

2 焊缝优化原则

根据本桥钢箱梁结构特点,结合设计规范、施工技术规范,综合考虑施工影响因素,对本桥角接焊缝优化时,遵循以下原则:

(1)经设计单位核算并认可,能够满足钢箱梁结构受力要求,达到桥梁使用安全要求。

(2)符合国家、行业标准规范规定。

图1 钢箱梁标准断面示意

(3)有利于焊接质量提高和质量控制。

3 主纵梁角接焊缝浅析与优化[1-2]

主纵梁是本桥钢箱梁的主要结构,其制作尺寸精度及焊接质量直接关系到钢箱梁的应力分布及使用寿命。

3.1 主纵梁钢箱角接焊缝

本桥主纵梁单箱室钢箱的四个角部焊缝设计采用全熔透与角焊缝组合;钢箱锚箱区横隔板与周边板采用全熔透与角焊缝组合;钢箱非锚箱区横隔板与周边板采用部分熔透与角焊缝组合。主纵梁钢箱角接焊缝如图2所示。

图2 主纵梁钢箱角接焊缝示意

(1)钢箱四角角接焊缝:主纵梁钢箱作为主要传力结构,四角角接焊缝均采用熔透焊缝有利于增强焊缝连接强度和提高焊缝疲劳性能。由于腹板板厚仅16 mm,采用双面坡口不利于加工,根据焊接工艺评定试验结果将其优化为带2 mm钝边的单面V形坡口,先焊接箱内侧再清根,后焊接箱外侧。

(2)锚箱区隔板角接焊缝:锚箱区隔板与钢箱间锚箱相邻,设计采用熔透焊缝可增强锚箱部位整体刚性,同时有利于应力传递与分散。隔板板厚均为16 mm,根据焊评试验结果采用带2 mm钝边的单面V形坡口实现熔透要求。

(3)非锚箱区隔板角接焊缝:非锚箱区隔板作为钢箱的骨架结构,可以提高钢箱整体刚性及抗扭曲能力,焊缝连接区应力较小,只需满足连接构造要求即可。根据以往钢箱梁隔板连接要求,将非锚箱区隔板连接焊缝优化为K10贴角焊缝,能够减小焊接变形,降低焊缝残余应力,有利于钢箱结构尺寸的控制。

3.2 主纵梁锚箱角接焊缝分析与优化

锚箱是钢箱梁的主要受力构件,其结构空间较小、应力分布复杂,本桥设计时角接焊缝均采用全熔透与角焊缝组合。锚箱主要角接焊缝如图3所示。

图3 锚箱主要角接焊缝示意

(1)主承力角接焊缝:锚箱连接板、锚箱钢板2、锚箱钢板3形成的框架为主要承力结构,其连接焊缝均采用熔透焊接,以保证结构受力要求。根据焊评试验结果,连接板与其底板采用2 mm钝边的单面V形坡口实现熔透;锚箱连接板、钢板2及钢板3之间熔透焊缝采用6 mm间隙的单面V形坡口、背面贴钢衬垫实现熔透焊接。

(2)次承力角接焊缝:根据锚箱钢板1所处结构位置,板厚方向受正压力,其与钢板2、3连接区应力较小,且采用熔透焊缝坡口过渡区较大影响外观,将其连接焊缝优化为顶紧组装并采用单面K10贴角焊缝连接;锚箱锚管设置仅为构造的需要,不需考虑受力要求,为此将其与钢板1的熔透焊缝优化为周圈单面K6贴角焊缝。

4 横联角接焊缝浅析与优化

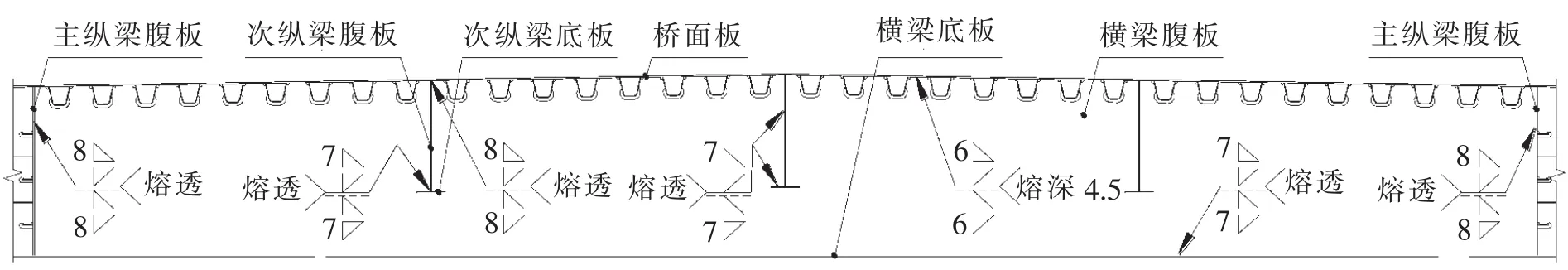

横联结构主要由横梁、次纵梁及桥面板等构件组成,之间连接焊缝如图4所示。

图4 横联结构连接焊缝示意

4.1 横梁角接焊缝

根据设计要求,横梁的腹板与底板采用全熔透与角焊缝组合,腹板与桥面板为部分熔透与角焊缝组合,横梁腹板与桥面板U形肋连接部位采用角焊缝。焊缝连接结构分析与优化如下。

(1)横梁底板与腹板焊缝。横梁底板的设置主要是为了提高横梁的抗弯能力及整体刚性,其连接焊缝只要保证基本构造要求即可。参考以往类似结构中的焊缝要求,可将横梁腹板与底板连接焊缝优化为贴角焊缝。

(2)横梁腹板与桥面板焊缝。横梁与桥面板连接焊缝由U形肋分割为若干小段,无法连续施焊,坡口焊缝起熄弧位置极易产生缺陷,且为桥位仰焊位置,焊接质量很难保证;横梁与桥面板焊缝所处位置也不利于焊缝质量的无损检测;在欧标ENV1993-1997《钢结构设计》中规定:“横梁与桥面板焊前间隙小于等于1 mm,连续双面贴角焊:0.5×横梁腹板厚度t”;参考类似桥梁钢结构焊缝形式,将横梁腹板与桥面板连接焊缝优化为贴角焊缝(腹板厚度为16 mm时,采用双面K12角焊缝;厚度为14 m时,采用双面K10角焊缝)。

(3)横梁腹板与桥面板U肋焊缝。根据目前国内外专家对桥面板性能的研究报告,横梁腹板的U形肋槽口根部开设R35过焊孔不利于焊缝的连续性,造成角点部位的应力集中,在反复的轮压动载作用下,极易产生疲劳破坏。根据研究结论,将横梁U形肋槽口根部过焊孔优化为7 mm×7 mm倒角,此处焊缝连续施焊不断弧,能保证焊缝的连续性,提高焊缝抗疲劳性能。

4.2 次纵梁角接焊缝

次纵梁设计为倒“T”型梁,次纵梁腹板与桥面板、底板均采用T形全熔透与角焊缝组合连接。次纵梁连接焊缝结构分析与优化如下。

(1)次纵梁腹板与桥面板焊缝。次纵梁横桥向位于两个U肋中间,由于作业空间限制,次纵梁腹板与桥面板的焊缝实现熔透要求困难,其焊接质量不易保证;次纵梁腹板与桥面板焊缝所处位置不利于焊缝无损检测;在欧标ENV1993-1997《钢结构设计》中规定“熔透焊接表面大致与材料表面平行且引起的收缩变形与钢材的轧制方向垂直易产生层状撕裂”。参考类似结构焊缝连接要求,将次纵梁腹板与桥面板焊缝优化为K10贴角焊缝,以保证焊缝质量。

(2)次纵梁腹板与底板焊缝。次纵梁底板仅为增强其自身的抗弯能力,腹板与底板的焊缝受力要求不高,采用不必要的熔透焊缝既增加焊接工作量,还会产生应力集中。根据结构要求,将腹板与底板连接焊缝优化为K10贴角焊缝。

4.3 次纵梁与横梁角接焊缝

此部位设计时,次纵梁由横梁断开,并与横梁腹板进行T形全熔透与角焊缝组合连接。

次纵梁与横梁腹板采用熔透焊接,容易产生较大的焊接残余应力,由于受反复轮压活载作用,此连接焊缝处易产生疲劳破坏和层状撕裂。为此,在横梁腹板的次纵梁位置开设槽口,保证次纵梁连续通过横梁腹板,并将次纵梁腹板、底板与横梁腹板采用K8的双面角焊缝连接,可以较好地提高连接性能。

5 悬臂角接焊缝浅析与优化

悬臂腹板与其底板、桥面板、主纵梁腹板设计要求采用全熔透和角焊缝组合连接。悬臂结构角接焊缝示意如图5所示。

图5 悬臂结构角接焊缝示意

悬臂角接焊缝结构分析与优化如下。

(1)悬臂腹板与底板、桥面板焊缝。悬臂结构形式与横梁结构类似,此结构作为人行通道活载较小,对结构连接焊缝性能要求相对较低,根据以往类似部位焊缝连接形式,将其优化为贴角焊缝(腹板厚度为16 mm时,双面K12角焊缝;腹板厚度为14 m时,双面K10角焊缝)。

(2)悬臂底腹板与主纵梁腹板焊缝。此焊接部位存在拉压应力及剪应力,在反复的活载作用下可能会产生疲劳破坏。按照设计要求此处采取熔透焊缝,考虑施工的可操作性,采用6 mm间隙的单面V形坡口、背面贴陶质衬垫实现熔透焊接。

6 结论

通过角接焊缝结构分析与优化,改善了焊缝结构承载力,提高了焊缝抗疲劳能力,有利于焊接作业,减小焊接热变形,可更好地保证焊接质量。通过在本桥钢箱梁制造中的应用,证实优化的焊缝结构形式具有较强的施工性,能够有效控制钢箱梁制造尺寸,大大提高产品制造效率,可以在同类产品中推广。

[1]TB 10212 -2009,铁路钢桥制造规范[S].

[2]ENV1993 -1997,欧洲钢结构设计规范[S].