中厚板T形接头焊接顺序的模拟研究

2014-08-05黎清宁屈婧婧

黄 炼,黎清宁,屈婧婧,韩 非

(1.桂林电子科技大学材料科学与工程学院,广西 桂林 541004;2.内蒙古北方重工特种材料研究院精锻科室,内蒙古 包头 014030)

0 前言

焊接是一个牵涉到电弧物理、传热、冶金和力学的复杂过程,整个焊接过程中,始终存在着热的输入、传播和分布。由于焊接过程中局部快速加热后又快速冷却,焊件的温度梯度大,不可避免地在焊接接头中产生残余应力和变形。焊件中的变形影响焊接结构尺寸的精度,使结构之间装配困难,或者勉强装配后,产生超过容许限度的装配应力而减弱承受能力。残余应力会减小焊件服役中的强度,降低工件的安全性和使用周期[1-3]。

对于多层多道焊而言,不同的焊接顺序对残余应力和变形影响很大,合理的焊接顺序能显著改善焊接残余应力和变形,提高焊件的使用寿命[4-6]。通过数值模拟方法对不同焊接顺序进行优化,能显著缩短工艺规划周期及降低实验成本。本研究以30 mm中厚板T形接头为研究对象,基于SYSWELD有限元分析软件,研究其焊接顺序对焊接变形和残余应力的影响,为实际焊接过程的工艺规划提供理论指导。

1 有限元模型建立

1.1 T形接头的网格划分及约束情况

T形接头由底板、翼板和焊缝组成,底板和翼板的厚度均为30 mm,取底板尺寸110 mm×100 mm,翼板60 mm×100 mm。

网格划分是有限元分析计算的基础,也是其中心工作之一。为减小数值模拟时的计算量,即减少焊件的网格数量,本研究采用疏密过渡方法来提高计算效率。即在焊缝区域采用较密的网格单元,在远离焊缝区域采用较大的网格单元,最终T形接头的单元总数为37 834,节点总数为29 534。

在本模拟中采用自由约束,在底板下表面的三个顶点上进行约束。其三维网格及约束示意如图1所示。

图1 有限元网格模型与拘束条件Fig.1 Finite element mesh model and restraint condition

1.2 焊接材料

采用的材料为Q235钢。在计算过程中,考虑材料的热物理性能和力学性能参数随温度而变化,其参数如表1所示。

表1 材料性能参数Tab.1 Performance parameters of material

1.3 热源模型

选用双椭球热源模型进行热学计算。热流密度在前后半球区域内的分布如下:

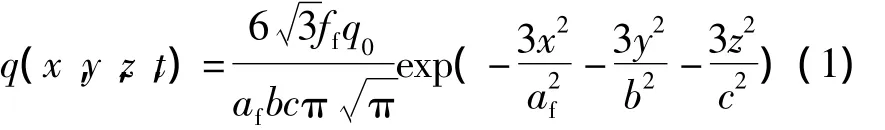

其前半部分椭球内热源分布可表示为

其后半部分椭球内热源分布可表示为

式中 ff和fr分别为前、后椭球能量分配系数,且ff+fr=2;q0为热源总能量;af、ar、b、c 为双椭球模型参数。

为进一步提高热源计算的准确性,应用SYSWELD软件中热源校正工具,输入具体的焊接结构和尺寸、焊接材料的热物理性能参数以及选定的焊接工艺参数对热源进行校正。

1.4 焊接顺序方案

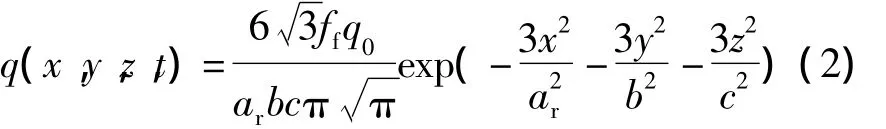

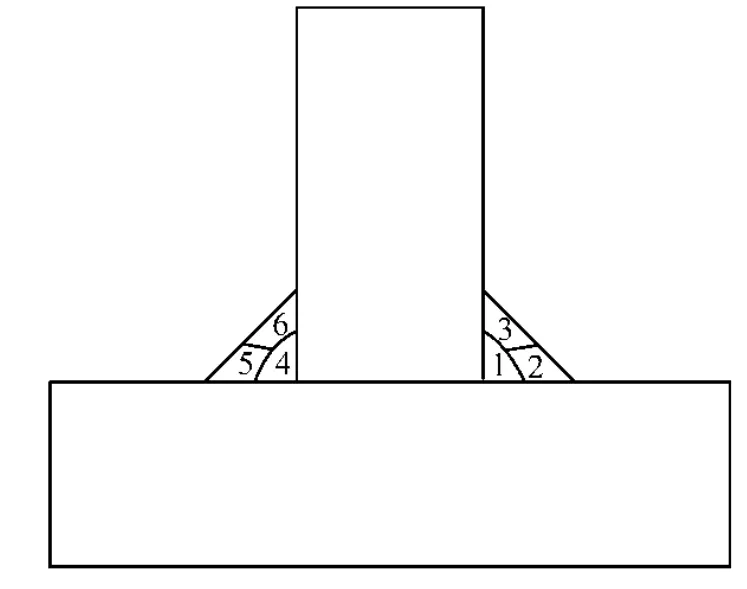

在模拟过程中,T形接头每边的焊缝区域都是两层三道焊,焊缝分层如图2所示,1,2,…,6为各焊缝的序号。由图2可知,焊缝关于竖板对称分布,因此在考虑焊接顺序时由焊缝1开始,其焊接顺序方案如表2所示。

图2 焊缝分层示意Fig.2 Arrangements of welding passes

表2 焊接顺序方案Tab.2 Program of welding sequence

2 计算结果和讨论

2.1 焊接温度场

在焊接过程中,焊件经历加热、熔化和随后的连续冷却,热的传播贯穿在整个过程的始终,焊接温度场分布情况决定了焊接应力场和应变场[7]。因此对焊接温度场的分析十分必要。

上述七种焊接方案在焊接过程中的温度场的分布情况基本一致,因此仅以方案Ⅶ为例进行分析。其焊接顺序为:W1→W4→W3→W6→W2→W5。在焊接过程中,控制层间温度为150℃ ~200℃。由于是对称焊接,板厚较大,T形接头两侧焊缝的温度场基本对称,因此,对方案Ⅶ的温度场分析可从W1→W3→W2着手,其不同时刻的温度场分布如图3所示。W1、W3、W2每道焊缝在其开始焊接后 Δt=8.25 s时准稳态的熔池形状均是以沿着焊接方向为长轴的椭圆形,只是三道焊缝局部最高温度有所不同,W3的最高温度(2 571℃)高于W1的最高温度(2 491℃),W2的最高温度(2 646℃)最高。当每道焊缝焊完冷却12 s时,焊件上的局部最高温度降到650℃以下。

图3 焊接过程中不同时间的温度场分布Fig.3 Temperature distribution on the structure during the welding

2.2 焊接顺序对变形的影响

焊接顺序对各个方向的最大变形的影响如图4所示。从整体变形方面分析可知,七种焊接方案变形值由小到大的顺序依次为:方案Ⅳ=Ⅶ<Ⅱ<Ⅵ<Ⅰ<Ⅲ<Ⅴ。由图4可知,不同的焊接顺序对Z向产生的收缩变形最小,X向的变形次之,Y向的变形最大,即沿焊缝方向的收缩变形大。从焊接变形量的分析,不同的焊接顺序会改变焊接的变形量,变形量为0.958~0.972 mm,最大变形量与最小变形量差值仅为0.014 mm,影响不大。方案Ⅲ、方案Ⅳ、方案Ⅴ和方案Ⅶ的Norm U变形示意如图5所示。

2.3 焊接顺序对残余应力的影响

各方案各向残余应力的极值如图6所示。由Von Mises Stress的极值可以得出七种焊接方案残余应力由小到大的顺序依次为:方案Ⅲ<Ⅶ<Ⅱ<Ⅴ<Ⅳ<Ⅵ<Ⅰ。其中方案Ⅲ的残余应力的Von Mises Stress 210.385 MPa比 方 案Ⅰ(VonMisesStress为224.148 MPa)小13.763 MPa,降幅为 6.14%。焊接顺序对σxmax影响最大,方案Ⅲ、方案Ⅶ明显要比其他方案的值小,并影响了其最终的焊接残余应力大小。σymax在各向残余应力中最大,即沿着焊缝方向有较大的残余应力。

图4 焊接顺序对各个方向的最大变形的影响Fig.4 Effect of welding sequence on each dimension's max deformation

2.4 焊接顺序对焊接热循环的影响

底板上表面一点(x=70 mm,y=70 mm,z=0 mm)在三种焊接方案(方案Ⅰ、方案Ⅲ、方案Ⅶ)的热循环曲线如图7所示。由焊缝1开始焊接,且每个焊接顺序方案都会经过三次热循环,不同的是后两次的热循环时间、峰值温度不同。由焊接顺序对变形和残余应力的影响结果可知,焊接顺序对焊接变形的影响不大,但对残余应力的影响较大。由图7可知,方案Ⅰ的热循环曲线峰值依次连续,方案Ⅲ、方案Ⅶ的热循环曲线的峰值相互间隔,且最后一次的热循环曲线的峰值温度较中间的峰值温度高,达到700℃ ~800℃,相当于能较好地对前面焊缝进行热处理,减小焊缝中的残余应力,这说明焊件的残余应力既与热输入的时间有关,也与温度值大小相关,即与温度场分布相关。

图5 方案Ⅲ、Ⅳ、Ⅴ、Ⅶ的焊接变形(10×)Fig.5 Distortion of welding deformation under caseⅢ,Ⅳ,Ⅴ and Ⅶ

2.5 焊接方案比较

在焊接变形方面,方案Ⅳ和方案Ⅶ变形最小;在残余应力方面,方案Ⅲ、方案Ⅶ较好。综合考虑变形和残余应力,可以得知焊接方案VII最优。在底板上表面y=70 mm处,垂直于焊缝方向的残余应力分布如图8所示。由图可知,焊接残余应力的峰值不在焊缝区域,而在离焊缝一定距离的热影响区内。

图6 焊接顺序对各个方向的残余应力的影响Fig.6 Effect of welding sequence on each dimension's max residual stress

图7 焊接顺序对焊接热循环曲线的影响Fig.7 Effect of welding sequence on thermal cycles

3 结论

(1)对于不开坡口的T形接头,在各个焊接方案中,沿着焊接方向的收缩变形最大,且该方向上的残余应力大。

(2)各焊接方案产生的焊接变形量均较小,最大变形量与最小变形量差值仅为0.014 mm,在此模型中,焊接顺序对焊接变形量的影响不明显。

图8 垂直于焊缝方向的残余应力分布Fig.8 Distribution perpendicular to the welding line

(3)焊接顺序对中厚板T形接头残余应力影响较大,最优方案的残余应力为211.56 MPa比最大残余应力224.15 MPa降低了约6%。当后一道焊的热输入能形成合理的温度分布,对前面焊缝起到一定的热处理作用,可有效降低残余应力的大小。

[1]廖孟安,荣冉升.焊接结构和顺序对焊接残余应力影响研究[J].热加工工艺,2012(01):137 -139.

[2]黎超文,王 勇,韩 涛.焊接顺序对T形接头残余应力和变形的影响[J].焊接学报,2011(10):37 -40.

[3]戴晴华,季 鹏,殷晨波,等.焊接顺序对中厚板对接焊残余应力场的影响[J].机械设计与制造,2011(7):64-66.

[4]张国利,姬书得,方洪渊,等.焊接顺序对T形接头焊接残余应力场的影响[J].机械工程学报,2007(2):234-238.

[5]崔晓芳,岳红杰,姚文忠,等.高速机车构架侧梁的焊接顺序[J].焊接学报,2006(1):101 -104.

[6]姬书得,方洪渊,刘雪松,等.焊接顺序对混流式水轮机转轮焊接应力的影响[J].机械工程学报,2005(08):224-227.

[7]张文钺.焊接传热学[M].北京:机械工业出版社,1987.