屈服强度700MPA级低合金高强钢焊接接头的组织和性能研究

2014-08-05刘永刚韦加利洪永昌尹孝辉郑栋材

刘永刚,韦加利,张 武,洪永昌,尹孝辉,郑栋材

(1.马鞍山钢铁股份有限公司 汽车板推进处,安徽 马鞍山 243000;2.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002)

0 前言

低合金高强度钢HSLA(High Strength Low Alloy Steel)强度高,焊接性能良好,被广泛应用于工程机械、压力容器和车辆制造等国民经济等各个领域[1-2]。当低合金高强钢的屈服强度大于400 MPa时,随着强度级别的不断提高,其焊接接头的强韧性将会逐渐下降,同时裂纹敏感性逐渐增大,使得焊接工艺窗口变窄,因此在进行高强度级别的HSLA焊接加工时有必要研究其焊接性,有关这方面已有不少研究成果。武汉海军工程大学的曹雷运用蒙特卡洛方法研究了焊接接头强度匹配分布系数,提出了等强匹配焊接接头的界定方法[3];哈尔滨工业大学的赵洪运研究了800 MPa级高强钢在不同焊接热输入作用下热影响区组织和性能,结果表明,随着焊接热输入的增大,焊接热影响区晶粒长大的趋势越显著[4]。钢铁研究总院的马成勇研究了焊接热输入对高强结构钢的焊接接头及力学性能的影响,结果表明焊接接头低温韧性在焊接热输入为20 kJ/cm时最高,这时焊缝组织为细小密集的针状铁素体组织[5]。

本研究通过在不预热的条件下,选用了强度级别与试验钢强度相当的焊丝,采用熔化极气体保护焊方法(GMAW)对屈服强度700 MPa级试验钢进行焊接性试验,重点研究在“等强匹配”设计原则下焊接接头的组织和性能,为试验钢在实际焊接生产中应用提供理论和试验依据。

1 试验材料和方法

试验钢选用8 mm厚屈服强度700 MPa级低合金高强热轧钢板,焊丝采用抗拉强度800 MPa级的WH80-G焊丝,直径φ1.2 mm。试验材料的化学成分和力学性能如表1所示。试板尺寸为500 mm×250 mm×8 mm,接头形式为V形坡口对接,坡口角60°,钝边2 mm,板间距2 mm。试板焊前不预热。焊接设备为CPDP-35型数字脉冲气体保护焊机,保护气体为φ(Ar)80%+φ(CO2)20%,环境温度20℃。焊接方法采用单面多道焊,具体焊接工艺参数如表2所示。

表1 试验材料的化学成分和力学性能

表2 焊接工艺参数

焊后沿焊接接头的横截面截取金相试样,经打磨抛光后,用4%硝酸酒精腐蚀,利用Olympus PME3型金相显微镜和JEOL JSM-6490LV型扫描电镜观察分析其显微组织并照相。按照国家标准GB/T2654-2008、GB/T2650 -2008、GB/T2651 -2008 分别对焊接接头进行显微硬度、拉伸和冲击试验。其中选择20℃、0℃、-20℃、-40℃、-60℃五种冲击试验温度;拉伸试样的轴线垂直于焊缝,在NANO SEM430场发射扫描电镜下观察分析拉伸断口形貌。

2 试验结果和分析

2.1 显微组织

试验钢焊接接头的金相和电子显微组织,如图1、图2所示。其中母材组织如图1a所示,主要为较细小的铁素体和少量珠光体,沿轧制方向呈方向性分布;图1b为焊接接头的热影响区细晶区组织,经观察分析主要为细小多边形铁素体和极少量珠光体,但是晶粒尺寸大小不一,较母材有不同程度的长大;图1c为热影响区粗晶区组织,主要为等轴状铁素体和粒状贝氏体组织,其晶粒不但粗大,进一步观察可知在晶内分布大量细小的M-A组元(见图2a);焊接接头的焊缝组织如图1d所示,主要为晶内针状铁素体,以及少量的先共析铁素体与粒状贝氏体。先共析铁素体主要分布在晶界处,而晶粒内部组织主要为细小针状铁素体和少量粒状贝氏体(见图2b),这种组织的形成有利于焊接接头具有一定的强韧性。

2.2 显微硬度

焊接接头横截面显微硬度测定如图3所示。曲线1距焊缝上表面2 mm,曲线2距焊缝下表面2 mm。从显微硬度曲线分布可知:采用WH80-G焊丝获得的焊接接头的焊缝区显微硬度与母材区基本相当;而热影响粗晶区的显微硬度低于焊缝区和母材区,为整个焊接接头中硬度最低的区域,说明由于受到焊接热循环作用,使得热影响区软化现象明显。其主要原因是此区域形成的组织为粗大晶粒的贝氏体组织。进一步对比分析硬度分布曲线1和曲线2,曲线1的热影响区宽度比曲线2较窄,这是由于焊接接头的底部热影响区受到后续较大线能量的多次焊接热循环影响的缘故。

2.3 冲击韧性

图1 焊接接头金相显微组织

图2 焊接接头电子显微组织

图3 焊接接头横截面显微硬度测定

焊接接头的焊缝区冲击试验结果如表3所示,经分析比较可知,在-20℃~20℃的温度范围内,焊缝区的冲击功值较大;当试验温度在-40℃时,冲击功值依然可达到较高的数值即38 J,当试验温度降低到-60℃时,冲击功为14 J,下降幅度较大。说明采用等强匹配设计得到的焊接接头其焊缝区在常温下表现出较高的冲击韧性,同时在低温条件下同样表现出良好的低温冲击韧性。由焊缝区组织分析可知,其主要为晶内针状铁素体,以及少量的先共析铁素体与粒状贝氏体。而晶内大量形成的细小针状铁素体方向杂乱,互相交错,成大角度分布,当裂纹通过时,传播路径曲折,传播时需要更多的能量,这种特定的组织形态有效地阻碍了裂纹的扩展[6-7]。针状铁素体组织是保证焊缝金属冲击韧性较好的优良组织,针状铁素体的数量越多,焊缝金属的冲击韧性就越好。图4为两种低温条件下焊接接头的冲击断口形貌。在-40℃时断口形貌为均匀分布的细小韧窝状表现出是一种韧性断裂,在-60℃时断口形貌表现为是一种脆性断裂。

表3 焊缝区的冲击试验结果

图4 焊接接头的冲击断口形貌

2.4 拉伸性能与断口形貌

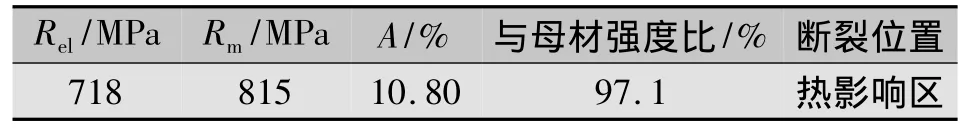

焊接接头的拉伸实验结果如表4所示。经观察,焊接接头的断裂位置发生在热影响区粗晶区,同时存在明显的颈缩现象,而焊缝金属区和母材的变形量却很小。经测定焊接接头的抗拉强度为815 MPa,达到了母材强度的97.1%,略超过机械标准JB4708-2005中评定焊接接头抗拉强度的要求,为母材强度的95%。

表4 拉伸实验结果

图5a为扫描电镜低倍下裂纹源区位置A,可见裂纹源位于接头中间,呈一条直线形态,把断口的快速扩展区分为B区域和C区域两部分。其中B区域位于接头的上部,C区域位于接头的下部。进一步高倍观察裂纹源区位置A的形貌,如图5b所示。其断口形貌呈现出韧窝和解理台阶,断裂类型为混合型断裂,并且解理断裂面与韧窝断裂面互成较大的角度。然而快速拓展区B区域的高倍断口形貌,其表现为韧窝状,但韧窝的大小不一,大韧窝尺寸较大且较深,在韧窝的底部明显可见析出物粒子存在,并且小韧窝分布在大韧窝周边,韧窝轴线与断裂面垂直,如图5c所示;对于快速拓展区C区域的高倍断口形貌,其表现为典型的解理断裂状,解理台阶明显,并且解理台阶方向杂乱且层次不平,如图5d所示。焊接接头在拉伸过程中,裂纹一旦形成在扩展的过程中其路径曲折,宏观上表现出材料的抗裂纹能力较强;而呈现出这些层次不平的撕裂台阶和大小不一的韧窝,进一步说明材料的抗塑性变形能力较好,综合表现为强韧性较高。

焊接接头横截面组织分析如图6所示。图6a为V型坡口根部的裂纹源位置宏观组织分析图,分析表明在拉伸断裂过程中裂纹通过第三道焊缝的热影响区时,形成韧窝型断裂;通过底部焊缝热影响区时,形成解理型断裂。V型坡口根部的裂纹源区为第二道焊缝、第三道焊缝和母材三者的交界处,此位置受焊接热循环的影响不但复杂而且由于组织变化产生的残余应力叠加量也较大,导致此处成为整个接头的裂纹源[7]。对V型坡口根部进行金相显微组织观察和分析,发现在局部形成一定数量的细小针状马氏体组织,是导致断口形貌存在部分脆性断裂特征的主要原因,如图6b所示。

3 结论

(1)焊接接头的焊缝组织主要为晶内针状铁素体,以及少量先共析铁素体和粒状贝氏体;热影响区粗晶区的组织为等轴状铁素体和粒状贝氏体组织,细晶区的组织为细小多边形铁素体和极少量珠光体。

图5 焊接接头的拉伸断口形貌

图6 焊接接头横截面组织分析图

(2)焊接接头的焊缝区显微硬度与母材相当;焊缝区的冲击韧性在20℃时为95 J,在-40℃时为38 J,表现为良好的冲击韧性。

(3)焊接接头抗拉强度达到了母材强度的97.1%,其断口形貌为韧窝与解理台阶的混合型断口;采用等强匹配设计的焊接接头获得了较高的强韧性,综合力学性能良好。

[1]李亚江,王 娟,刘 鹏.低合金钢焊接及工程应用[M].北京:化学工业出版社,2003.

[2]Prasad K,Dwivedi D K.Some investigations on microstructure and mechanical properties of submerged arc welded HSLA steel joints[J].The international journal of advanced manufacturing technology,2008,36(5 - 6):475-483.

[3]曹 雷,孙 谦,宗 培,等.等强匹配焊接接头的特征及界定方法[J].焊接学报,2006,27(7):81 -84.

[4]赵洪运.焊接热输入对800 MPa级超级钢焊接接头组织性能的影响[J].焊接学报,2011,32(8):5 -8.

[5]马成勇,田志凌,杜则裕,等.热输入对800 MPa级钢接头组织及性能的影响[J].焊接学报,2004,25(2):23-27.

[6]Basu B,Raman R.Microstructual Variations in a High -Strength Structural Steel Weld under Isoheat Input Conditions[J].WELDING JOURNAL - NEW YORK - ,2002,81(11):239-S.

[7]Stadtaus M,Michailov V,Wohlfahrt H.Numerical calculation of the main factors on cold cracking[J].Materialwis-senschaft und WerkstomechniL,2003,34(1):145 -151.