回转窑仪表检测装置的研究与应用

2014-08-02魏金辉

魏金辉

(承德钢铁集团有限公司自动化中心,河北 承德 067102)

回转窑是多钒酸铵生产的重要设备。钒渣经破碎、球磨、配料和混匀工艺流程后变成含钒混合料,含钒混合料通过加料器定量加入回转窑。回转窑以混合煤气为燃料,使窑内物料在氧化气氛下焙烧。焙烧过程为从低温到高温,再逐渐降温的连续过程,从物料进窑到出窑可分为氧化带、钠化带和冷却带。回转窑的仪表检测准确与否直接影响产品的质量、转化率和炉窑寿命。回转窑的仪表检测内容主要包括:窑体温度、窑内压力、煤气压力和流量、助燃风压力和流量、孰料打浆槽液位。由于回转窑为旋转设备且孰料含有腐蚀性,常有腐蚀性挥发气体产生;煤气为转炉煤气或煤气发生炉煤气,介质较脏;孰料打浆槽内有打浆泵,有腐蚀性液滴漂溅,所以对仪表检测技术提出更高的要求,必须设计专门的测量装置和方法才能实现高精度可靠测量。笔者将介绍无线测温技术、温度测量装置、流量测量装置和液位测量装置的结构、原理及其工作过程,给类似项目以借鉴。

1 温度检测技术①

回转窑原有的测温装置是采用滑环将热电偶的毫伏信号引出,在窑炉的窑壳上设置相互平行的两条铜环,铜环由直径14mm的铜圆条围成直径稍大于窑炉直径的圆环,用十多只绝缘瓷座将铜环固定在炉壳上,彼此电气绝缘;热电偶的参考端引出一对补偿导线,各自接到铜环上;电机通过辊子驱动窑炉以每分钟半转的速度连续运转;通过铜滑片与铜环接触,引出毫伏信号,传送到温度显示仪表或计算机中。目前存在的问题是:热电偶的毫伏信号极弱,仅有数毫伏至50mV,因此要求引出的损耗要小。损耗原因是由于现有铜环是手工围成,在围绕、焊接及固定等一系列操作中,使铜条形成铜环后留有数十处弯曲,或是由于炉壳各处温度不一,热力造成炉壳自身变形使得铜环变形,这样就造成接触不好。有时铜滑片被卡住影响大窑旋转,因此滑环测温刚开始投用时可以使用一段时间,时间一长,测温将无法进行。针对该问题,笔者在承钢公司钒制品厂的φ4.5mm×100m两座回转窑上采用无线测温技术很好地解决了回转窑测温难题,同时针对回转窑旋转而使砌砖体移位造成热电偶被切坏的情况,设计了专用的温度测量装置。

1.1 多通道无线测温仪的工作原理

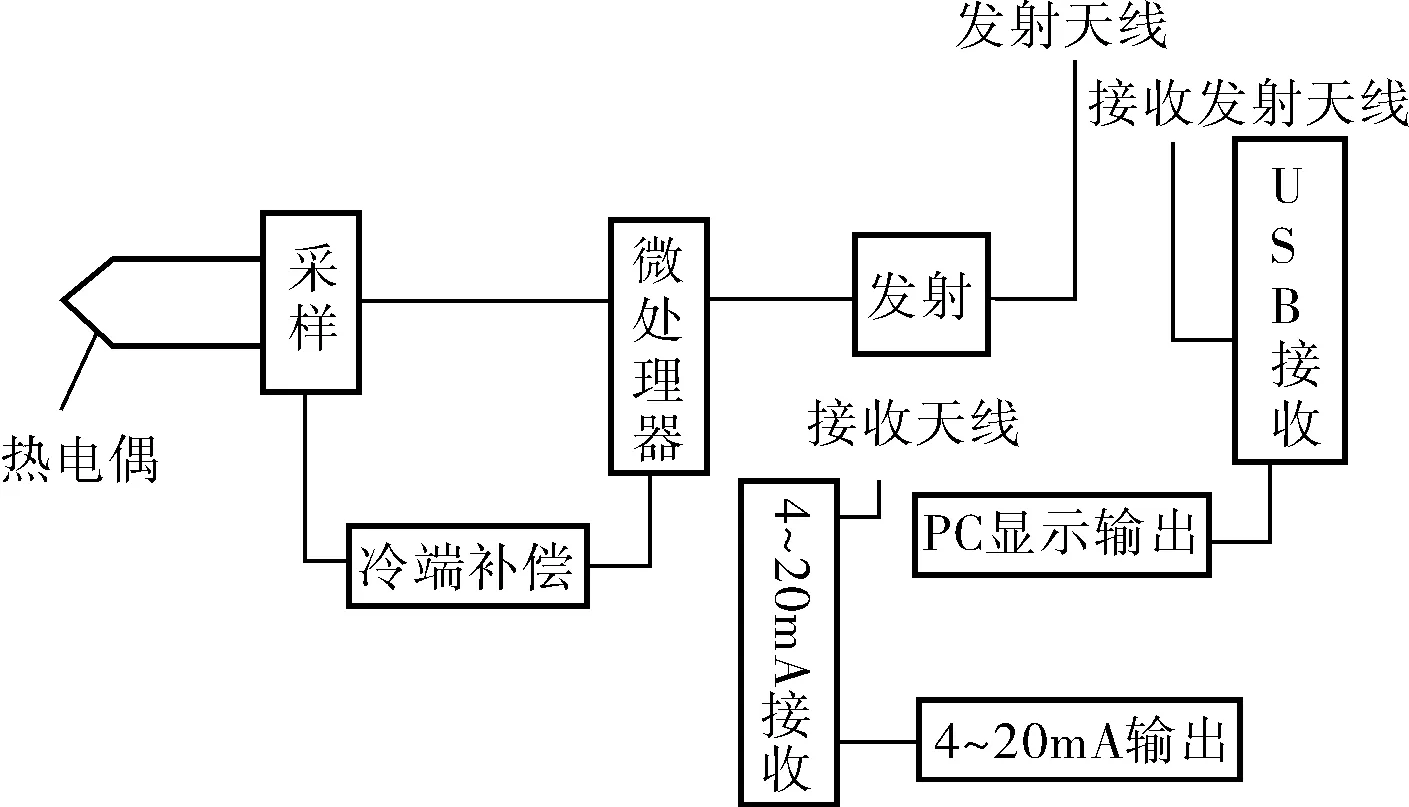

多通道无线测温仪摆脱了以往仪表受引线限制的缺点,测量区域可以扩展到几百米范围内。在该范围内测量结果以无线传输的方式传送到数据终端。仪表的测温和数据的无线传输均以微处理器为核心,且数据接收终端能将现场温度数据实时传入计算机系统,并用接口软件显示各个通道的温度情况,写入文件记录,以便日后调用查看。测温仪表采用热电偶为感温元件,以微处理器配合相应软件使仪表具有冷端自动补偿、零点自动核准、增益自动较准及迅速自动捕捉温度最高值等特点。无线测温仪原理如图1所示。

仪表的发射部分使用6V铅酸可充电电池供电。当电池电压过低时,发射部分将发射出低电报警信号,USB部分接收到此信号后,会在PC上显示“电压过低L-P”的字样。此时应使用与仪表配套的充电器为电池充电,拔下电池的插头即可取下电池。接收器安装在操作室内,采用24V(DC)或220V(AC)供电。

图1 无线测温仪原理框图

1.2 温度测量装置

为解决回转窑上安装的热电偶经常被砌砖体切坏的情况,笔者设计了一种温度测量装置[1],其结构如图2所示。

图2 温度测量装置简图

当炉窑砌砖体窜动,与炉窑外壳移动时,先向下压金属软管使其变扁,有较大的位移移动时,使波纹管、金属软管与铠装热电阻或热电偶弯曲,由于金属软管内的铠装热电阻或热电偶有弯曲余量,所以不会折断。同时整个装置都是柔性设计,不会损坏任何部件,保证温度测量能正常进行。实践证明,该装置可延长测温原件寿命两年以上,同时克服了回转窑等炉窑设备由于砌砖体的窜动移位使热电阻或热电偶经常被损坏的缺点,为实现炉窑自动温度控制奠定了基础,并节约了大量的资金。

2 流量检测技术

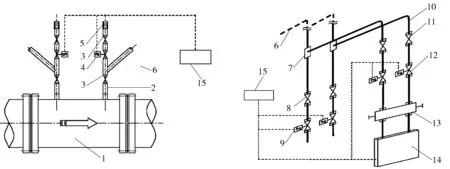

回转窑燃烧转炉煤气和煤气发生炉煤气,由于煤气较脏,且含水量较大。煤气流量测量采用标准节流装置加差压变送器的方式。标准节流装置处的取压常采用角接取压方式,取压孔较小,取压孔容易被冷凝水和脏污物质堵塞,影响取压。而且取压主管内常积存大量的冷凝污水,流入变送器内,造成流量检测无法进行,影响生产。维护人员必须去现场疏通标准节流装置处的取压管并排放取压主管和变送器内的冷凝污水。生产现场有许多煤气流量测量点,现场带煤气操作,维护人员有煤气中毒的危险,并且工作量繁重。为解决上述问题,在回转窑的煤气流量测量中设计了一种带吹扫和排污功能的流量测量装置[2],其结构如图3所示。

a. 取压部件 b. 管路连接

该装置中包括节流装置、取压吹扫装置、排污放散装置、压电转换装置和显示控制装置。节流装置通过安装法兰与工艺管道连接,节流装置上带有取压孔,用于与取压吹扫装置的吹扫管焊接,节流装置为环形孔板,取压方式为径距取压。环形孔板用于克服采用标准节流装置时,由于节流元件在管道边缘,煤气焦油等脏污介质粘在节流元件上,使孔板内径缩小,使流量测量产生误差。径距取压用于克服采用标准节流装置时角接取压方式,由于取压孔较小,取压孔容易被冷凝水和脏污物质堵塞,影响取压。取压吹扫装置为两根左右对称的吹扫管,分别与节流装置的两个取压孔焊接,同时与取压主管焊接,每根吹扫管上分别设两个手动截止阀、一个电磁阀、一个橡胶管接头,用于与外界吹扫气源连接,定时对取压孔和取压主管进行吹扫,吹扫受显示控制装置控制。排污放散装置为两根取压主管,取压主管与吹扫管焊接,同时通过三通中间接头与取压支管连接,每根取压主管上分别有一个手动截止阀、一个电磁阀和一个三通中间接头,用于定时吹扫时排放取压主管内的冷凝污水,防止污水聚集太多而流入压电转换装置内而使测量不准,定期排放受显示控制装置控制。压电转换装置为两根取压支管,通过三通中间接头与取压主管连接,每根取压支管上设一个手动截止阀和一个电磁阀,共同接入三阀组和差压变送器,用于吹扫时将电磁阀关闭,保护差压变送器的膜片以防被吹坏,同时将差压信号转换为4~20mA标准信号送入显示控制装置,进行流量的显示与控制。显示控制装置为智能仪表、PLC或DCS,只接收差压变送器的4~20mA标准信号输出,为差压变送器提供24V(DC)电源信号,并显示和控制流量值,向电磁阀发出控制信号控制取压吹扫装置、排污放散装置,同时处理吹扫期间的流量数值,保持吹扫前的数值,防止对工艺生产产生影响。

当正常工作过程中手动截止阀3、8、11处于打开状态,电磁阀4、9处于关闭状态,电磁阀12处于打开状态,显示控制装置15显示流量数值。当定时吹扫时,显示控制装置15发出控制信号:第一步关闭电磁阀12(两个),显示控制装置15处理吹扫期间的流量数值,保持电磁阀12关闭前的数值;第二步打开电磁阀4(两个),对取压孔吹扫氮气,将脏污介质吹入工艺管道,吹扫时间为5~10s;第三步打开电磁阀9(两个),将取压主管6(两根)内的冷凝污水放掉,吹扫时间为3~5s,此步骤是利用氮气封住煤气(因为氮气压力要求0.2~0.4MPa,远高于煤气压力),使煤气不会泄漏到环境中,避免维护人员中毒。吹扫完毕后,显示控制装置15发出控制信号:第一步先关闭电磁阀9(两个);第二步再关闭电磁阀4(两个),切断氮气;第三步打开电磁阀12(两个),使煤气进入压电转换装置的差压变送器;第四步延时1s后,显示控制装置15显示当时的流量数值,进入正常流量测量状态。

实践证明:采用上述案,可定时对节流装置等流量测量装置进行吹扫和排污,使流量显示数据稳定可靠,完全满足工艺生产的需要,减轻维护工人的劳动强度,避免了煤气排放对环境的污染和人身伤害,取得了良好的效果。

3 液位检测技术

回转窑的孰料打浆槽的直径较小,打浆泵的体积较大且测量介质常具有强酸性、强碱性,有的槽罐内部还通高温蒸汽,或存在固液比很大的浆液,测量环境较复杂。针对这类液位,通常采用单法兰液位变送器(静压方式测量)或雷达液位计测量。在实际生产中发现,这两种测量方式都存在一定的缺点。

采用单法兰液位变送器测量时,由于被测液体或浆液受搅拌器或打浆泵的影响,会使液面产生波浪或对罐和釜侧面产生额外压力或吸力,使测量产生很大误差,液位数值波动很大,若为浆液介质,还会使液位变送器膜片磨损严重,这些都会使液位测量无法进行。为了避免腐蚀性液体结晶或浆液阻塞取液孔,往往取消手动阀,这样仪表维修必须在停产的情况下将罐和釜内液体或浆液放空才能进行,既影响生产又增加了维修人员的危险性。

采用雷达液位计进行测量时,由于罐和釜的直径较小,搅拌器或打浆泵的体积较大且占据中间位置,使安装雷达液位计的位置较小,蒸发的液体或高温蒸汽很快就会在雷达天线上结露,影响测量精度,维护人员须经常擦拭雷达天线。靠人工擦拭结露液滴,须把雷达液位计拆下,这样既危险、工作量又大,如果擦拭不及时,液位就无法测量,进而导致设备损坏或环境污染,甚至造成停产。

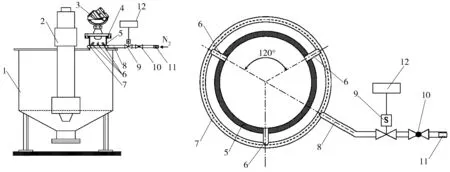

针对以上问题设计了一种具有吹扫功能的液位测量装置[3],其结构如图4所示。

a. 总体结构 b. 吹扫部分俯视图

本测量装置不用人工擦拭雷达天线,可长期使用且测量可靠,不会损坏设备、污染环境。该装置包括雷达液位计和液位控制仪表。雷达液位计安装在反应罐或釜顶部一侧,其改进之处是,它还有液位计配套安装法兰、法兰接管、吹扫管、氮气引入管,液位计配套安装法兰连接在液位计法兰的下方,法兰接管与液位计配套安装法兰相连接,吹扫管的一端安装在法兰接管上,吹扫管的喷口与雷达液位计的天线相对,吹扫管的另一端与氮气引入管相连接,氮气引入管与外部氮气源连接。吹扫管由直吹扫管和环吹扫管组成,环吹扫管环绕在法兰接管的外圆周,直吹管为2~6个,沿着环吹扫管圆周均匀分布,直吹扫管的下端与环吹扫管相连通,直吹扫管的上端喷口朝向雷达液位计的天线,直吹扫管管体与水平面成40~70°夹角。氮气引入管上设有电磁阀、手动阀和橡胶管接头,电磁阀的控制端与液位控制仪表相连接。

在液位控制仪表的控制下,定时打开电磁阀,向法兰接管内吹入氮气,直吹扫管将雷达液位计天线上的液体悬浮物吹掉,提高液位测量精度并保证液位测量正常进行。本装置不受搅拌器或打浆泵、蒸汽、结露的影响,显示数据稳定可靠,液位测量精度达±5mm,完全满足工艺生产的需要,从未发生液体淤出损坏设备、污染环境、甚至造成停产的情况。

本装置的工作过程为:反应罐或釜1内的被测介质由于存在蒸汽或由于打浆泵或搅拌器2的工作,使液位计天线上喷溅上液滴,这样液滴就阻碍了雷达波的传递,造成液位显示不准或无法显示。这时液位控制仪表12向电磁阀9发出控制信号,打开电磁阀9,氮气通过橡胶管接头11、手动阀10(可以常开)、电磁阀9(定时打开)、氮气引入管8、环吹扫管7、直吹管6、法兰接管5直接对雷达液位计3的天线进行吹扫,使液滴等液体悬浮物沿法兰接管5流入反应罐或釜1内,达到了清理天线的目的,使液位测量精准,减少维修、稳定生产。

4 结束语

回转窑仪表检测技术的研究与应用项目,采用无线测温技术和温度测量装置、流量测量装置、液位测量装置3项专利技术,使回转窑的检测难题得以解决。该技术不仅可以延长仪表的使用寿命,而且可以降低工人的劳动强度。同时,该技术还可以推广到其他有类似检测需求的工业现场,具有广泛的推广价值。