油液颗粒污染在线监测技术现状

2014-08-02张贤明熊少军武宏阳

张贤明 熊少军 陈 彬 武宏阳

(重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆 400067)

液压油在液压系统中起着能量传递、系统润滑、防腐、防锈及冷却等作用。元件和系统在加工、装配、实验、包装、储存和运输过程中残留下来且未被清除的污染物(如铸造型砂,切屑、焊渣及修片等)和在工作过程中从外界侵入的污染物都会污染液压油,影响其理化性,从而使设备不能正常工作[1]。据统计,75%以上的液压油污染是其中固体颗粒的污染[2~4],因此固体颗粒对设备液压系统造成的危害最大,同时固体颗粒含量是衡量油液能否继续使用的依据。颗粒污染物会导致液压元件快速磨损、性能下降,进而改变液压系统的工作性能,引起动作失调,甚至系统完全失灵。

通过对液压油性能和状态进行监测,可以得到油液颗粒度相关信息,及时对被污染油液进行净化处理,避免污染环境,同时还可以及时发现设备运行故障,对液压系统和油液污染进行有效控制,因此在线监测液压油的颗粒污染度对国民经济建设和节能环保事业有着十分重要的意义。

传统离线式检测主要集中在光谱分析、铁谱分析、颗粒计数及油品理化分析等方面,检测周期长,不能及时反映设备运行状况,具有很大滞后性[5,6]。根据有关调查表明:离线油样分析结果有50%没有发现问题,45%显示失效即将发生,仅5%检测出严重问题[7,8]。近年来,随着计算机电子技术和信号处理技术的发展,油液在线监测技术由于具有及时性及便捷性等特点[5],成为工况检测和故障诊断的主要手段。笔者介绍了颗粒度在线监测技术,并指出其发展趋势。

1 油液颗粒度在线监测技术的研究现状①

目前颗粒度在线监测技术主要利用电学、光学及磁场理论等原理,监测相应的油液理化指标(如介电常数、颗粒浓度)变化趋势或颗粒图像来判断颗粒污染状况。国内、外在线监测技术主要有电测法、光测法和磁塞法。

1.1 电测法

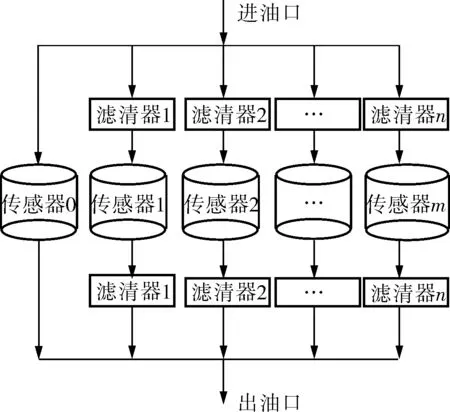

陈世明等设计了一种可直接读取油液污染度的在线监测电容传感器(图1),并通过实验验证了此传感器适用于机械装备的油液在线监测[9]。传感器0的进、出油口直接接入油路中,可测得污染油液总介电常数;传感器1~m的进、出油口与油液之间通过滤清器连接,可测得除去金属颗粒后的污染油液介电常数。两者的差值就是污染油液中金属颗粒的介电常数,从而确定金属颗粒的含量。但油液经过滤清器后会产生流量压力改变,极有可能影响传感器所采集到的油液介电常数,导致最终结果不正确。

图1 在线监测电容传感器

1.2 光测法

殷勇辉等基于Beer-Lambert定律设计了光纤油液污染监测传感器[10]。图2为传感器探头结构,主体部分由样品池和透镜系统组成,入射和出射部分通过螺纹与主体连接,光学系统通过调整螺钉进行校准,确保了光学系统的稳定性。由光源产生的光通量I0通过入射光纤接头和透镜进入测量区域(即布置于光路主体上的油液样品池);油液管路中未被颗粒散射和吸收的部分出射光由透镜会聚,经出射光纤接头导出到光探测器单元(即光电接收管的光敏表面上),利用光电信号放大器可以测量出载有信息的光通量。通过测量发光强度的变化即可反演计算出油液中所有固体颗粒物的分布,从而表征设备润滑系统的颗粒污染度。但为了保证测量精度,该方法只适用于流速低工况中,且只能监测适当粘度的油样。

图2 光纤油液污染监测传感器探头结构

1.3 磁塞法

磁塞检测技术是在油液系统中安装磁塞或探针,将油液中的颗粒吸附到磁塞上,利用磁塞检测仪和磁强针估量所收集到的颗粒数量和颗粒产生趋势[11~13]。磁塞检测的特点是安装方便、结构简单。使用磁塞法可通过判断微粒种类、形状、粒度和颜色判断系统故障性质,适用于200℃以下、工作尺寸为100~400μm的机械装备颗粒在线检测,但其缺点是只能用于检测黑色金属颗粒,对非磁性材料无效。

此外,国外也有针对油液颗粒的在线监测传感器,比如由美国MACOMT echnologies公司开发的 TechAlertTM10型颗粒传感器、加拿大GasTops公司开发的MetalSCAN颗粒传感器[14]、英国Kittiwake公司开发的 FG 型在线颗粒量传感器[15]和Smith公司的EODM系统的 OLS传感器[16],但只能检测最小为50μm的铁屑颗粒,Harvey T J等开发的在线颗粒计数器也只能定量估计油液中的颗粒度[17,18]。

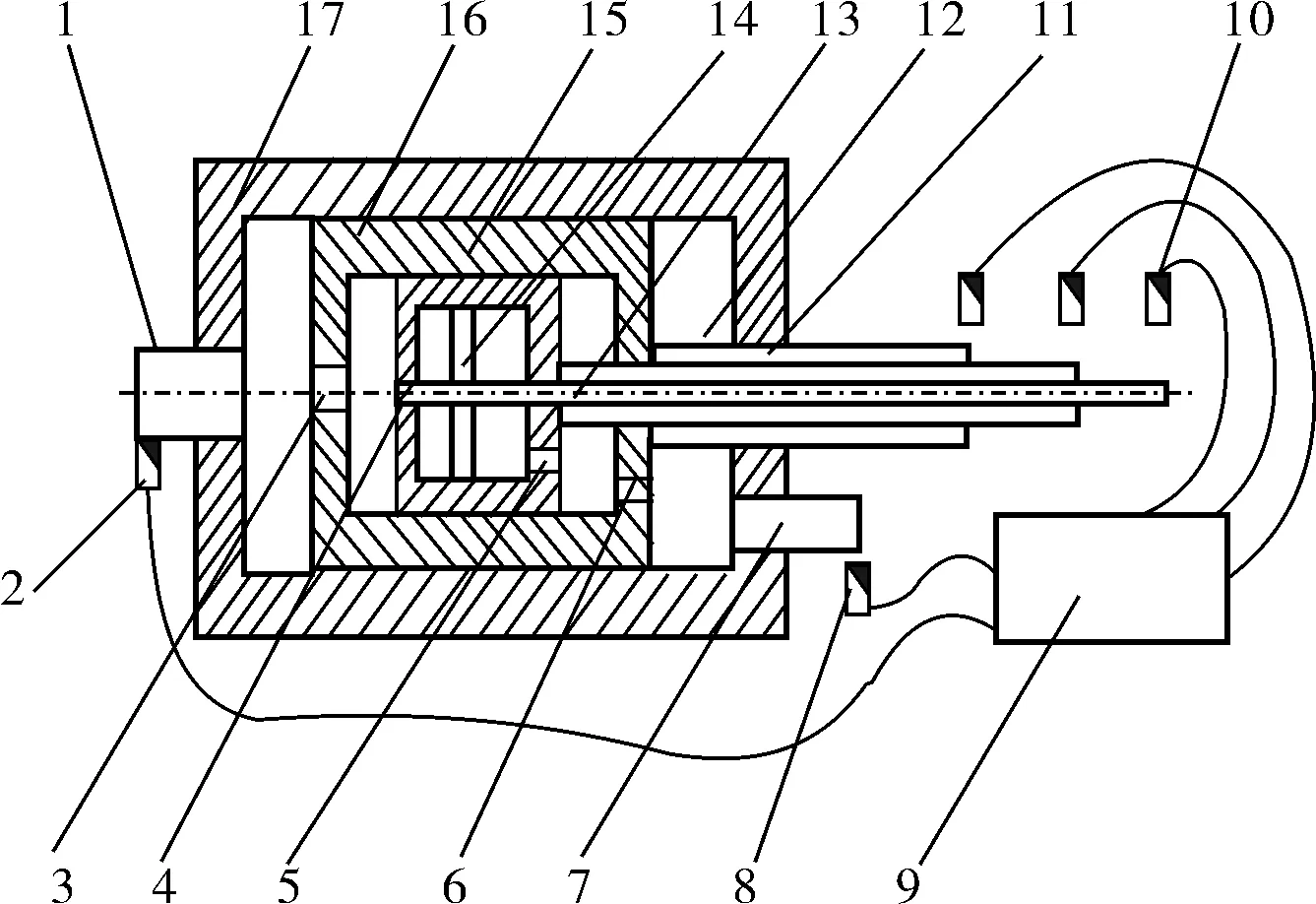

2 基于压差原理的的油液污染度在线监测仪

根据液体过滤原理[19],陈彬等根据过滤压差引起活塞伸出位移与污染度成正比的关系,设计了一种油液污染度在线监测装置(图3)[20]。该在线监测装置主要由复合活塞缸体、5~15μm污染物检测活塞、位移传感器、压力传感器、数据采集处理及控制系统等组成,其工作原理为油液经5、15μm多级过滤网后产生不同的压差,并推动多级液压缸运动,通过设置在各活塞杆处的位移传感器监测各位移量,与经实验建立的数据库进行比较,得出对应的油液污染度。该装置的特点是可以实时在线监测油液运动状态,监测结果以标准形式输出油液的污染等级,结构简单,且不受油液性能、监测过程中油液运行参数影响,监测结果准确、可靠,减少了人为因素对系统的影响。

图3 油液污染度在线监测装置

3 结束语

液压油中颗粒污染物对设备正常运行危害最大,通过对油液在线监测,可及时获知油液性能参数的变化,实现主动预防,减少和杜绝设备事故的发生。油液颗粒污染度的在线监测是预防设备事故发生的重要途径,目前其监测方法较多,但普遍存在测量油液污染度精度不高、测量数据响应较慢及稳定性较差等不足。根据对现有在线监测技术的分析,发现还需从很多方面进行更深层次的设计和优化(例如传感器监测技术的智能化及降低虚警率等),找到最合理的油液在线监测技术,才能及时对污染油液做出正确处理。