基于PLC与KingVIEW的精馏自控系统

2014-08-02范玉德苏会忠

冯 梅 范玉德 苏会忠

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

在中国工程物理研究院化工材料研究所新建设的某化工生产线中,精馏过程是工艺中一个非常重要的流程。精馏过程就是将一定浓度的混合液送入精馏装置,使其反复进行部分的汽化和冷凝,使混合物料中的各组分分离,分别达到规定的浓度[1]。精馏过程的实质是利用混合物中各组分具有不同的挥发度,即同一温度下各组分的蒸气分压不同,使液相中的轻组分转移到气相,气相中的重组分转移到液相,实现组分的分离。先进的自控技术是实现精馏过程节能、降耗和增效最直接的手段之一,其研究对于生产线实现节能、增效目标具有重要的理论和实际意义。由于精馏过程输入、输出设备较多,过程控制较为复杂,传统的继电器控制方法已经很难满足复杂的控制系统设计要求。由于PLC具有可靠性高、抗干扰能力强、编程和操作灵活方便、硬件配套齐全、适应性强以及易于控制系统的设计、调试和扩展等优点[2],被广泛应用于工业过程控制系统中。目前市场上的组态软件很多,KingVIEW作为一款优秀的国产组态软件由于具有操作界面可视化、功能强大、丰富的设备支持库及开发简洁等优点而得到广泛应用。在此,采用PLC和KingVIEW设计某化工精馏过程控制系统,来实现其数据转换、信号处理、流量累积、过程控制、实时操作以及实时显示工艺数据等功能。

1 硬件组成①

某化工精馏生产线自控系统的硬件组成如图1所示,包括工业控制计算机、PLC、以太网、Profibus-DP现场总线及现场I/O设备等,完成生产过程的操作、控制与监视。

图1 某化工精馏过程控制系统的硬件组成框图

精馏控制系统是一个中大型控制系统。PLC的选型主要根据控制系统的开关量和模拟量的输入、输出点数,主站/从站要求,I/O扩展以及脉冲控制等特殊要求来选择。根据工艺和控制要求,精馏控制系统选用S7-300系列产品,以S7-315-2DP为主机,通过Profibus-DP总线连接两个ETM-200从站,其中2#从站为精馏控制,包括3块6ES7 SM321-1BL00-0AA0型数字量输入模块DI;一块6ES7 SM322-1HH01-0AA0型数字量输出模块DO;两块6ES7 SM331-7KF01-0AB0型模拟量输入模块AI;一块6ES7 SM332-5HD01-0AB0型模拟量输出模块AO。

2 系统软件

在精馏工艺中,回收溶剂流量是关键的测量参数和控制点。设计采用PLC程序实现数据转换、信号处理、流量累积和批量控制。在工控机操作员站上,用KingVIEW软件实现流量的瞬时量和累积总量的显示,以及总流量值的设定和批量控制。

2.1 流量控制程序

2.1.1PLC响应时间

PLC的CPU运行方式采用扫描技术,即顺序逐条地扫描用户程序的运行方式。PLC的扫描包括输入采样、用户程序执行及输出刷新等阶段。在整个运行期间,PLC的CPU以一定的扫描速度重复执行上述各阶段。输入采样阶段是PLC以扫描的工作方式,按顺序将所有信号读入到寄存输入状态的输入映像寄存器中存储。用户程序执行阶段是PLC按顺序对程序进行扫描,即从上到下、从左到右地扫描每条指令,并分别从输入映像寄存器、内部元件寄存器和输出映像寄存器中获得所需的数据进行运算与处理,再将程序执行的结果写入寄存执行结果的输出映像寄存器中保存。输出刷新阶段是在执行完用户所有程序后,PLC将映像寄存器中的内容送入到寄存输出状态的输出锁存器中,再去驱动用户设备[2]。PLC的工作流程如图2所示。

图2 PLC工作流程

PLC的响应时间是指从检测到输入信号到修改相应的输出信号之间的时间。响应时间包括过程映像传输时间、操作系统执行时间、用户程序执行时间、S7定时器执行时间、输入延迟时间和输出延迟时间。

系统设计采用S7-300PLC,其硬件配置如图1所示,具体包括:4个机架;一个CPU315-2DP;11个数字量输入模块SM321——DI16×24V(DC)(在过程映像区,每块占用2Byte);6个数字量输出模块SM322——DO16×24V(DC)/0.5A(在过程映像区,每块占用2Byte);5个模拟量输入模块SM331——AI8×12bit(不在过程映像区);一个模拟量输出模块SM332——AO4×12bit(不在过程映像区)。用户程序的执行时间为4ms,CPU315-2DP的CPU专用因子为1.19。

过程映像传输时间t1:输入过程映像147.0μs+22Byte×13.6μs=0.45ms;输出过程映像147.0μs+12Byte×13.6μs=0.31ms;t1=0.45ms+0.31ms=0.76ms。

操作系统执行时间t2:循环控制约1.00ms。

用户程序执行时间t3:4×1.19ms=4.76ms。

S7定时器执行时间t4:最多有30个定时器在运行,即30×8.0μs=0.24ms。

输入延迟时间t5:模拟量输入模块SM331——AI8×12bit,50Hz干扰频率抑制被参数化,这允许每通道的转换时间为22.00ms,且8个通道均激活,故模拟量输入模块的延迟时间t5=8×22.00ms=176.00ms。

输出延迟时间t6:模拟量输出模块SM332——AO4×12bit,测量范围0~10V被参数化。每通道的转换时间为0.80ms,4个通道均激活,同时电阻负载的设置时间为0.10ms。故模拟量输出模块的延迟时间t6=4×0.80ms+0.10ms=3.30ms。

当流量模拟量输入和输出时,其响应时间T=2(t1+t2+t3)+t4+t5+t6=192.30ms。

2.1.2流量累积

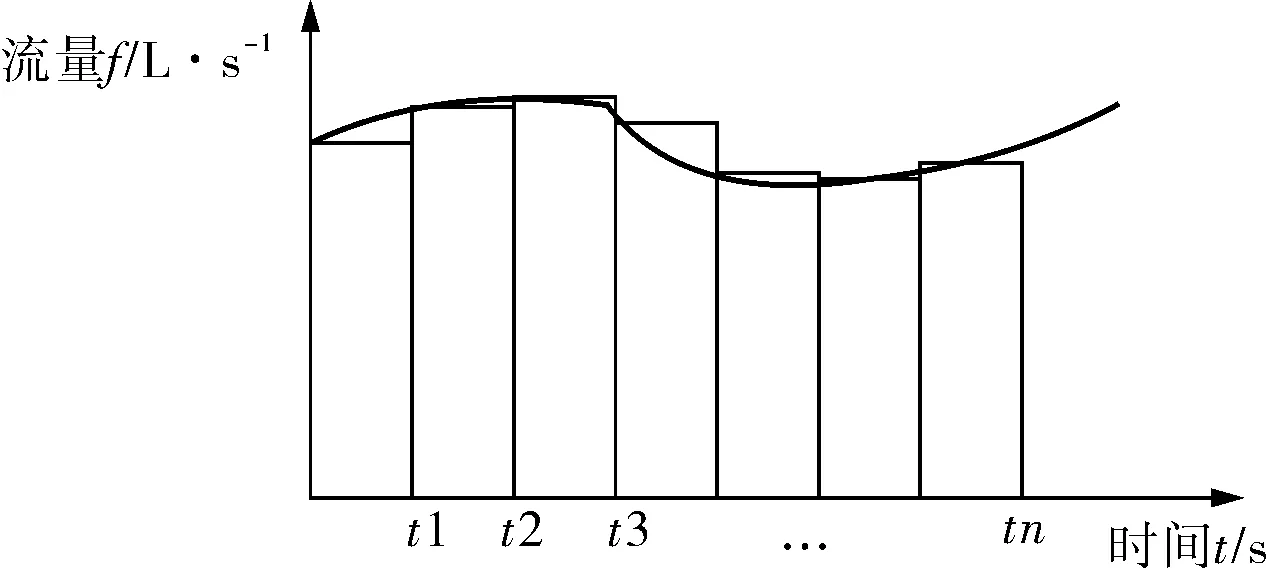

流量累积示意图如图3所示。实际的瞬时流量值f(t) (单位为L/h)一直是变化的,即瞬时流量值f随时间t而不同。首先将瞬时流量通过标度转换成每秒的瞬时流量f(t)(单位为L/s)。然后以Δt(单位s)为时间间隔(假设在Δt内的瞬时流量值近似不变),每隔Δt提取一个瞬时流量,并以该值作为Δt内的瞬时流量。

图3 流量累积示意图

而某一时间段内的累积流量F就是所有Δt内的瞬时流量值的累加,即:

(1)

实现流量累积的程序块执行时间不能太短,需大于PLC的响应时间,否则PLC每扫描一个周期,累积程序块就执行一次,会导致寄存器数据过大而迅速溢出。另外,执行时间也不能太长,否则会导致累积精度不够。

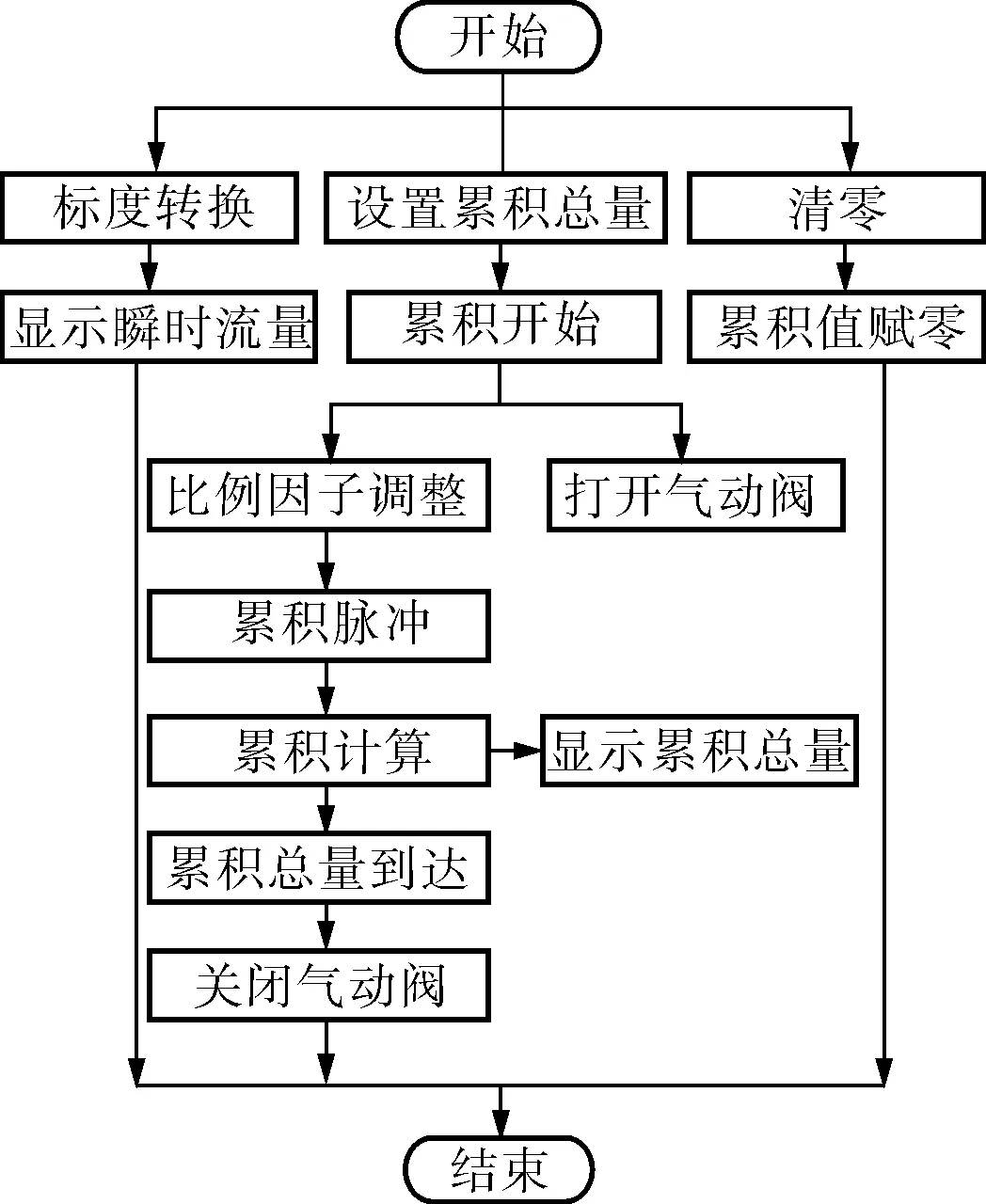

2.1.3PLC程序

流量控制程序由PLC实现,流量累积子程序流程如图4所示。首先对采集到的瞬时流量值进行标度转换(如4~20mA对应0~500L/h),转换后的工程量值在控制室工控机上显示。然后在控制室工控机的参数设定画面上设定好所需溶剂的总流量值,点击累积开始,开始进行瞬时流量的累积,同时开启气动阀。调整比例因子,在发出累积脉冲后,计算累积得到溶剂的总流量,同时在工控机上显示总流量值。如果流量到达设定值,则关闭气动阀,流量累积结束。如需对累积总量进行清零,则对累积总量赋零即可。

流量累积程序块为FC156,本系统采用该程序块实现流量的累积,经多次水和回收溶剂实验,达到了满意的效果。

图4 流量累积子程序流程

2.2 组态程序

PLC与上位机通过PC/PPI通信电缆物理连接,上位机KingVIEW6.53与下位机PLC之间采用PPI协议实现通信。上位机装有Step7编程软件和KingVIEW监控软件,可以进行控制算法编程,并为过程控制提供良好的人机界面[3]。

在KingVIEW工程浏览器的工程目录显示区选择设备→新建→设备配置向导,然后配置所连接设备的各项参数,包括设备、生产厂家、通信方式、设备名称和地址、波特率、奇偶校验、通信超时及宕机时间等其他通信参数。

数据库是KingVIEW软件的核心部分[4]。图形界面系统及I/O驱动程序等组件均以数据库为核心,相互通信并共享数据,是联系上位机和下位机的桥梁。在KingVIEW数据库中,变量的集合称为数据词典,定义了每个数据变量的变量名、变量描述、变量类型和ID。

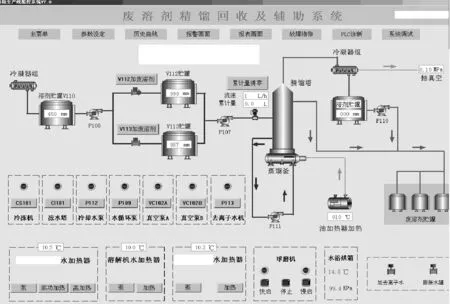

为系统设计的废溶剂精馏回收和辅助系统画面如图5所示。

图5 废溶剂精馏回收和辅助系统画面

3 结束语

采用PLC、KingVIEW及Profibus现场总线网络等技术,中国工程物理研究院化工材料研究所成功设计化工生产线精馏工艺的自控系统。运用软件方法实现了精馏化学废溶剂流量的数字化控制,实现了液体流量的实时采集、总量累积和自动控制工艺段流程。既提高了控制精度,又降低了成本。采用KingVIEW开发的人机对话系统提高了操作的数字化和可视化程度,也方便了工艺数据管理和生产报表。运行结果表明:控制系统自动化程度较高、精度较高、稳定性较好、操作方便,对于生产线实现节能增效的目标具有实际意义,也为其他生产线精馏过程的自控系统设计提供了有益的借鉴。