深孔钻导向套参数分析及间隙确定

2014-07-27刘卫东

赵 东 赵 玉 刘卫东

(1.中原特钢股份有限公司,河南 济源 459008;2.河南省知识产权事务中心,河南 郑州 450003)

深孔钻导向套参数分析及间隙确定

赵 东1赵 玉1刘卫东2

(1.中原特钢股份有限公司,河南 济源 459008;2.河南省知识产权事务中心,河南 郑州 450003)

本文主要通过对导向套参数进行分析研究,确定引孔钻与导向套最大间隙和允许磨损极限值,从而有效减小出口偏超差。

引孔钻;导向套参数;导向套磨损极限

1 问题的提出及分析研究的目的

在深孔加工中,大部分的废品是由于出口偏超差造成的。然而出口偏是由许多因素综合作用造成的,不能靠解决某一方面的问题而使出口偏得到控制。在这种情况下,应该抓主要的矛盾,从而使问题逐步地得到解决。根据工作实践,认为引孔过程在钻深孔出口偏问题中起着决定作用,而导向套与引孔钻之间的间隙变化是影响引孔正确的主要因素[1]。因此应该对引孔钻的导向套参数进行分析研究。

工艺要求我们在钻孔前用引孔钻钻出一个孔径符合要求,孔轴线与零件轴线一致的孔。然后深孔钻头以这个孔为导向,进行钻孔。这是保证出口偏超差小的必要条件。因为引孔钻工作的正确性,是靠装在授油器内的导向套来保证的。所以如果导向套参数不合适,导致引孔钻轴线偏移或偏斜,使引孔这一重要步骤达不到工艺要求。通过对导向套参数进行分析研究,确定引孔钻与导向套最大间隙和允许磨损极限值,从而有效减小出口偏超差。

2 引孔钻用导向套参数的表达式

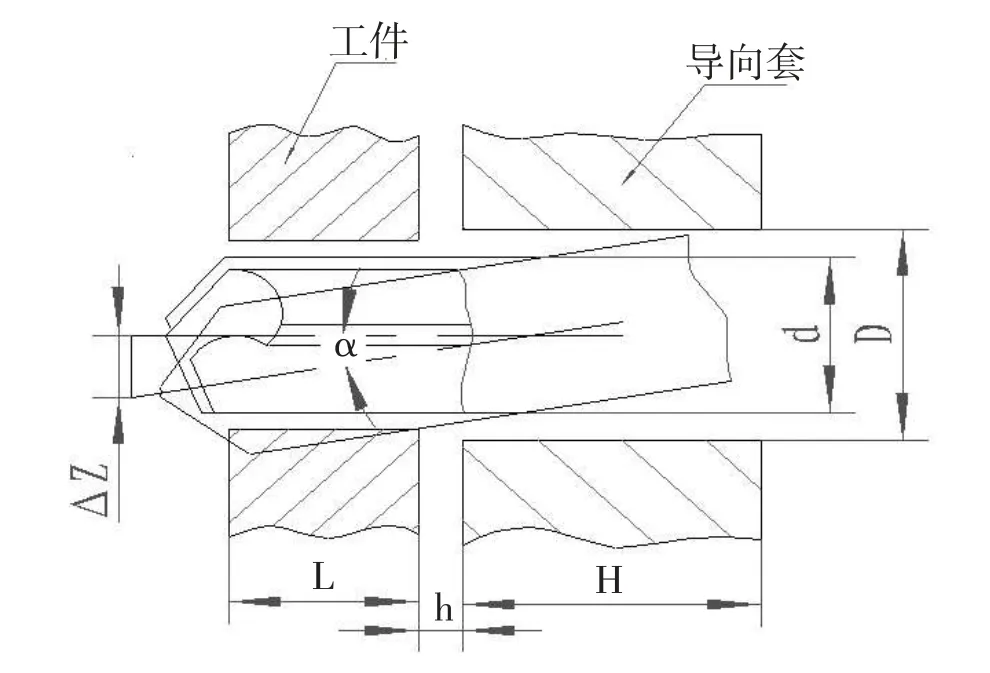

引孔钻在导向套中由于存在间隙,并且受工艺系统及设备刚性的影响,钻削过程中,在切削力的作用下,钻头的轴线将产生偏移或偏斜。这是由于引孔钻本身刃磨时两刃不可能绝对对称,使钻削过程中所产生的径向分力不可能全部抵消;工件端面歪斜都会使钻头在导向套中倾斜,如图1所示,这个偏斜量导致引出的孔径尺寸变大,使引孔达不到工艺要求。

图1

如图1所示可以得出下列关系式:△Z=(L+h+H/2)tga (1)

式中:△Z—引孔深度为L时的引孔倾斜量;L—引孔深度;h—导向套与工件距离;H—导向套有效长度;a—引孔钻倾斜角。

3 对导向套参数表达式的分析

从(2)式可以看出,为了减少△Z,除了减少钻头与导向套的配合间隙外,还应缩短导向套与工件的距离;引孔深度在满足深孔钻导向的情况下尽量缩短,这样在引孔钻头长度不增加的情况下,增加了导向的有效长度;增加引孔钻长度。

由(3)式可知,如果增加H长度,减少引孔深度L;缩短导向套与工件的距离h,就可以增加导向套的磨损极限,延长其寿命。

4 导向套参数表达式的应用举例

4.1 钻Φ71.4mm,长度9 600mm深孔时的导向套参数的调整

4.1.1 引孔深度由原来要求80mm减少到40~60mm。

4.1.2 导向套尽可能接近工件。

4.1.3 增加引孔钻头导向部分长度。

4.2 导向套磨损极限值的确定

即引孔钻与导向套最大间隙为0.38mm。

又已知导向套尺寸为:Φ72+0.05+0.02,则引孔钻与导向套已有的最大间隙为:(孔上偏差-轴下偏差)即:0.05-(-0.046)=0.096(mm)

而控制引孔直径不超差时的最大间隙计算值为0.38mm,则导向套的最大磨损量应为:0.38-0.096=0.284(mm)。

所以,导向套直径尺寸增加至Φ72+0.05+0.0284=φ72.0784 mm时,将不能保证引孔直径≤Φ73mm。

5 结语

5.1 文中所述及计算举例,仅是导向套间隙△p对引孔钻偏斜量△Z的单一影响因素而造成深孔加工中的出口偏。实际工作中还存在着许多因素会影响导向套的磨损极限值,如导向套外径配合间隙的变化,机床拖板镶条的松紧等,应根据实际情况对其数值进行修正。

5.2 为保证磨损间隙,应将机床的精度控制在一定的变化范围内。

[1]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003,193-194.

TG52

A

1671-0037(2014)06-91-1.2

赵东(1971.1-),男,本科,工程师,研究方向:机械制造。

刘卫东(1968.3-),男,本科,高级工程师,研究方向:机械制造。