利用石灰石循环煅烧/碳酸化顺序脱碳脱硫的新方法

2014-07-26郑之民刘慧敏崔彩艳王春波

周 兴,郑之民,刘慧敏,崔彩艳,王春波

(华北电力大学 能源动力与机械工程学院,河北 保定071003)

0 引 言

目前CO2的大量排放被认为是造成温室效应、气候异常的主要原因,世界各国都在为减排CO2而努力,很多国家开始把温室气体的排放控制纳入环境污染防治法的调整范围[1]。例如,澳大利亚、加拿大等国已经从法律上把二氧化碳作为大气污染物质对待;几乎所有的欧盟国家都征收碳税,建立了与汽车和工业企业排放二氧化碳的温室气体排放控制有关的环境税费制度。

目前有多种分离方法,主要有:膜分离技术、胺吸收法、富氧燃烧、化学链燃烧,但其分离成本过高,短期内难以大规模应用。利用分布广泛、价格低廉吸收能力强的钙基吸收剂循环煅烧/碳酸化分离二氧化碳技术越来越引起学者们的重视。

CaO 作为CO2吸收剂可以追溯到1931年,Glaud 提出了用CaO 吸收CO2,促进CO2水煤气变换反应,来制备高纯度的H2。1999年Shimizu等[2]系统地提出利用双循环流化床系统进行钙剂吸收剂循环煅烧/碳酸化分离CO2的方法路线。此方法的关键问题是如何提高吸收剂的效率,针对各个影响因素,国内外已经有很多学者进行了大量研究。

李英杰等研究发现,煅烧温度不宜超过1 000℃,碳酸化温度在650 ~700℃时碳酸化转化率较高[3]。李振山等在流化床反应器内,研究了吸收剂种类和粒径对碳酸化效率的影响:发现碳酸化阶段,石灰石的循环稳定性受粒径的影响较小,而白云石容易破碎,稳定性受粒径的影响较大[4]。危日光等经研究发现:煅烧气氛中水蒸汽的存在可在一定程度上使碳酸化转化率提高[5],陈惠超等在管式炉固定床反应器内,研究了烟气中水分对碳酸化率的影响,发现水蒸汽能丰富吸收剂的孔结构,进而提高碳酸化转化率[6]。

对于实际烟气中不可避免地含有SO2,其对吸收剂影响,目前有很大争议[7],Abanades 认为,烟气中SO2的存在不会是碳酸化的限制因素,相对于脱除SO2,脱除烟气中CO2的碳酸化反应需要大量的钙基吸收剂。造成Ca/S 比很高,最后会完全捕捉SO2[8]。基于此,在流化床燃烧室同时进行碳酸化和硫酸化反应捕捉CO2和SO2是可以实现的。

Coppola 等研究了110 ×10-6和1 800 ×10-6浓度下SO2对碳酸化效率的影响,发现只要出现SO2就会大大降低碳酸化效率,并且降低程度和SO2浓度无关。可能是由于生成了CO2难以渗透的CaSO4产物层[9]。

Ryu 等在模拟含有SO2烟气气氛之下研究了钙基吸收剂的循环特性,发现对于不同种类石灰石,钙的利用率随着SO2浓度的变化表现出不同的特性。对Luscar 石灰石,当存在SO2时,其CO2捕捉效率几乎不受影响,而Strassburg 石灰石CO2捕捉效率将会大大降低[10]。

Li 等使用工艺流程模拟软件Aspen plus,模拟了钙基吸收剂循环煅烧/碳酸化过程的能耗分析,发现SO2的存在会增加煅烧炉的能耗。当SO2/CO2的体积分数之比为1 %时,煅烧炉需要额外增加11 %的能量,因此有必要首先脱除

基于以上研究成果,同时考虑碳酸化/硫酸化效率,以及各反应之间的相互影响机理,仍需要进行详细的研究。考虑到目前电厂都装有石灰石-石膏脱硫系统,若对目前的火电厂进行脱除CO2,则首选在脱硫后再进行CO2的脱除。这样既不需要对目前的电厂进行改造,又可以降低SO2的影响。

1 失活CaO 利用的工艺流程的提出

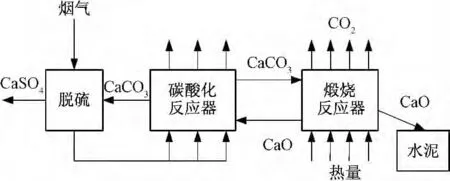

之前的学者提出了脱碳副产物的处置方法,即:碳酸化失活CaCO3,作为石灰石-石膏脱硫原料,煅烧失活CaO 作为水泥行业原料,如图1。

图1 失活吸收剂的利用方法Fig.1 Exploitation method of inactivation sorbent process diagram

但这种方法存在一个明显的不足:在石灰石-石膏湿法脱硫中,是以石灰石和石膏浆液与烟气中SO2反应,由脱硫过程主要化学反应可知,理论上每固定1mol SO2会相应地生成1 mol CO2,即脱除SO2的同时也造成了温室气体的排放。王虎等[12]针对石灰石-石膏湿法脱硫,改进了电站温室气体排放的计算模型,发现300 MW 的机组,每小时因为脱硫而多排放8.14 t CO2。如果按照图1 中的设想,则会首先由石灰石释放出CO2之后再利用碳酸化反应器吸收之前释放出的CO2这种做法是很不明智的。因为CaO 的碳酸不可能完全进行,所以该方法路线不仅会降低效率,而且增加了过程的不可逆性。此外,碳酸化失活CaCO3中不可避免地存在一部分CaO,CaO 遇水生成Ca(OH)2是一个激烈放热过程,将会对脱硫塔的运行造成一定的影响,在实际应用中需要对热效应引起足够的重视,而吸收剂的煅烧总是可以完全进行,因此,排出失活吸收剂应以CaO 的形式离开系统。若在脱碳之前首先设法消除因脱硫产生的CO2,降低烟气中CO2的浓度,可以减少吸收剂的用量,节约成本。

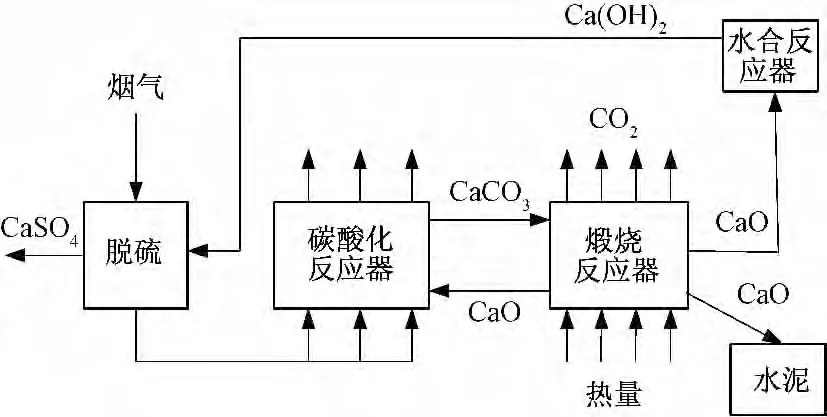

只需在图1 的基础上稍加改动即可解决上述问题。本文提出了利用脱除CO2之后失活CaO(石灰),替代脱硫过程中的石灰石。既解决了因为脱硫而造成的CO2排放,还可以节省磨制石灰石的电耗,之后剩余的CaO 供水泥行业作为原料。其工艺流程如图2 所示。首先将煅烧炉排出失活一部分CaO 收集在水合反应器内,与水反应,生成Ca(OH)2并放出大量的热量。可以通过换热器回收部分余热。将生成的Ca(OH)2浆液引入FGD脱硫塔内,替代石灰石浆液。消除了由脱硫引起的CO2排放,也找到了一种处置废弃CaO 的方法。

图2 失活氧化钙顺序脱碳脱硫的利用工艺流程图Fig.2 Exploitation of inactivation for sequence decarburization and desulfurization process diagram

在本方法中,若要进行能量和效率的计算分析,首先需要解决的问题是脱碳失活CaO 与脱硫需要的吸收剂之间具体的数量关系,因此本文主要针对物料数量关系进行计算。

2 失活CaO 物料的计算模型

2.1 CaO 碳酸化转化率的计算

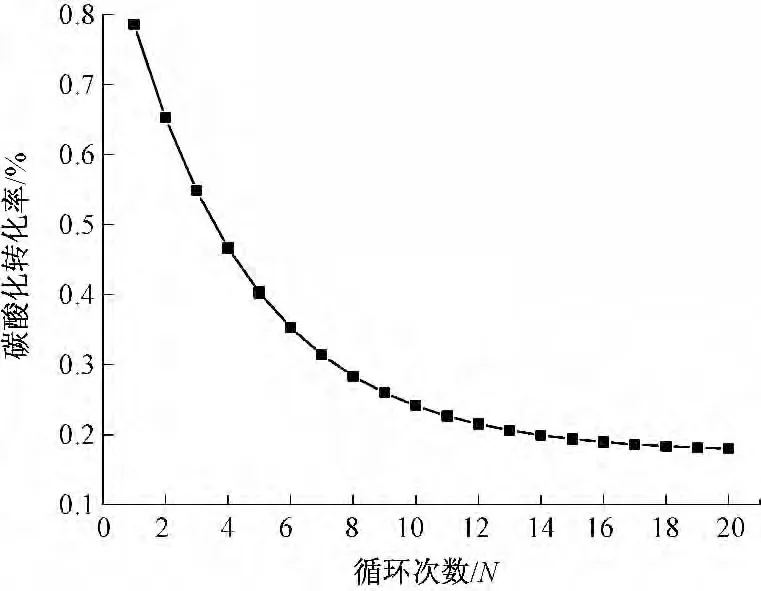

Abanades 在总结前人实验数据的基础上,提出了能够描述吸收剂因循环而衰减的半经验公式[13]:

式中:Xc,N,第N 次的碳酸化转化率,%;常数f 为0.782,b 为0.174。

图3 表明了Xc,N与N 的关系,吸收效率随着循环次数的增加,首先迅速衰减,在12 次循环之后,碳酸化转化率由第一次的78.55 % 衰减到21.49 %并且在之后基本不变,经历20 次循环之后,吸收剂的碳酸化效率只有17.97 %。因此在实际应用中,应控制反应过程,避免吸收剂在低效率下使用。对双循环流化床脱除二氧化碳,在运行中过程,可以通过控制循环比和补充新鲜石灰石的量来保持吸收效率。

2.2 CO2 脱除效率的计算

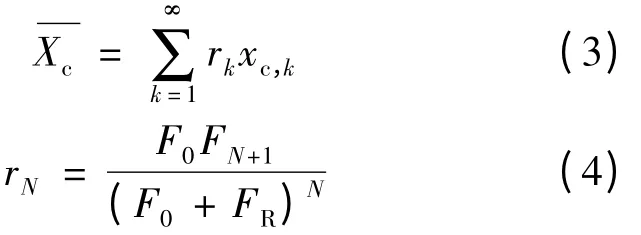

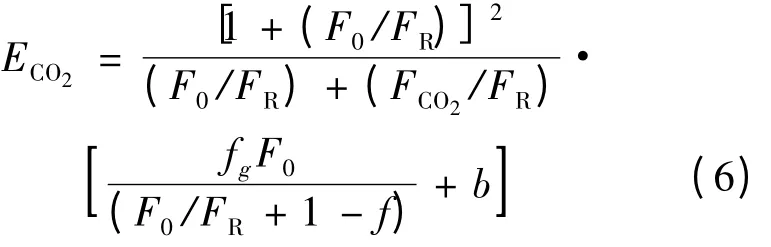

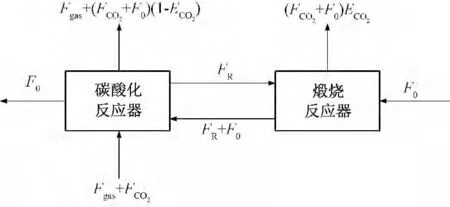

设CO2的捕捉效率为ECO2,由物料守恒可知(见图4):

式中:FCO2为烟气中进入碳酸化炉的二氧化碳流率,mlo/s;FR,F0为固体(CaO,CaCO3)流率,为平均碳酸化率

图3 碳酸化转化率与循环次数的关系Fig.3 Relationship between carbonation conversion and cycle number

因为随着循环次数的变化,xc,k不同应为不同循环次数的碳酸化率的加权平均。

式中:rN为循环N 次后进入碳酸化炉的CaO 的质量分数,%;xc,k为第k 次的碳酸化率。

将式(5)带入式(2)得到:

可以看出CO2的脱除效率ECO2仅是(F0/FR)补充/循环比和(FCO2/FR)碳/钙比的函数。当ECO2,(F0/FR),(FCO2/FR)之中确定两个时,即可确定另一参数。将ECO2,(F0/FR),(FCO2/FR)作图,结果如图4,5。

图4 石灰石循环煅烧/碳酸化物质平衡Fig.4 Mass balance of limestone calcination/carbonation looping cycle

图5 不同( F0/FR) ,( FCO2/FR) 下的吸收效率Fig.5 CO2 absorption efficiency at different ( F0/FR) ,( FCO2/FR)

由图5 可以看出在保证ECO2的情况下,(FCO2/FR),则(F0/FR)可以降低。若(FCO2/FR)较低,则需要较大的(F0/FR)。(F0/FR)主要决定吸收剂的效率,而(FCO2/FR)比则决定设备的尺寸,实际应用中应谨慎选择,既保证效率又降低初投资。

通常情况下,ECO2>85 %的情况下,压缩CO2比较经济。由式(1)可知,碳酸化转化率随着循环次数的增加而显著下降,当循环20 次之后下降到17.9 %,之后基本保持不变,对工业应用,有价值的是碳酸化率高于20 %之前。由(5)可以计算出>20 % 时(F0/FR)>0.007 6。

3 600 MW 电站锅炉脱硫、脱碳物流率的衡算

通常情况下,煤燃烧产生的烟气含有10 % ~15 % CO2,0.05 ~0.3 %SO2。CO2含量并不高,同时烟气温度一般为120 ~800℃,压力处于微负压状态。600 MW 机组的烟气流量大约为550 Nm3/s,则SO2的排放为12.28 ~73.66 mol/s,CO2的排放为2 455.36 ~3 683.04 mol/s。

石灰石-石膏湿法FGD 脱除效率为95 %时,需要脱除SO2的物流率为11.67 ~69.98 mol/s,Ca/S mol 比为1.05 时,需要CaCO3的物流率为12.26 ~73.48 mol/s。同时造成额外CO2的排放为12.26 ~73.48 mol/s(1 mol CaCO3对应排放1 mol的CO2)即1.94 ~11.64 t/h。

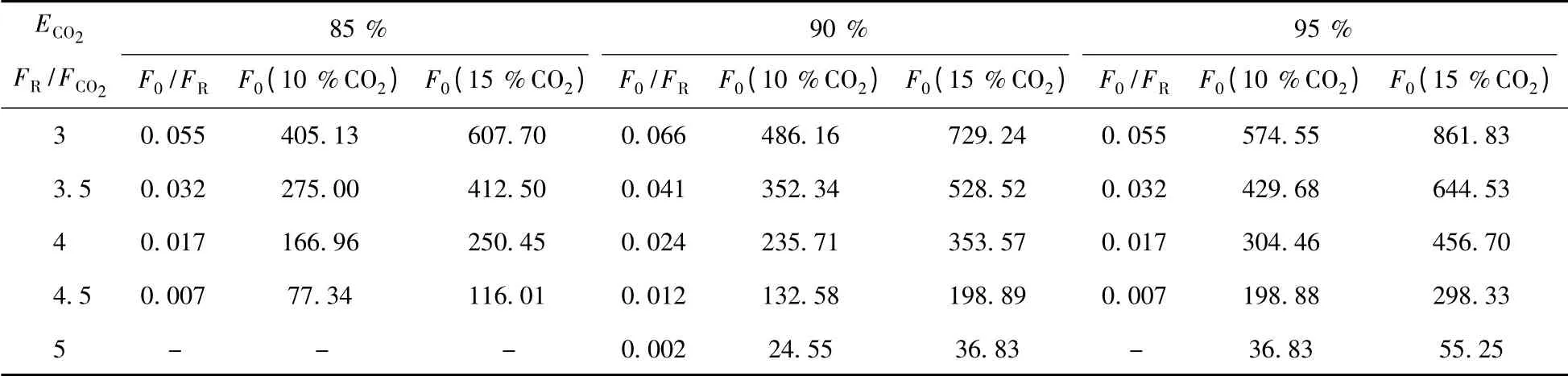

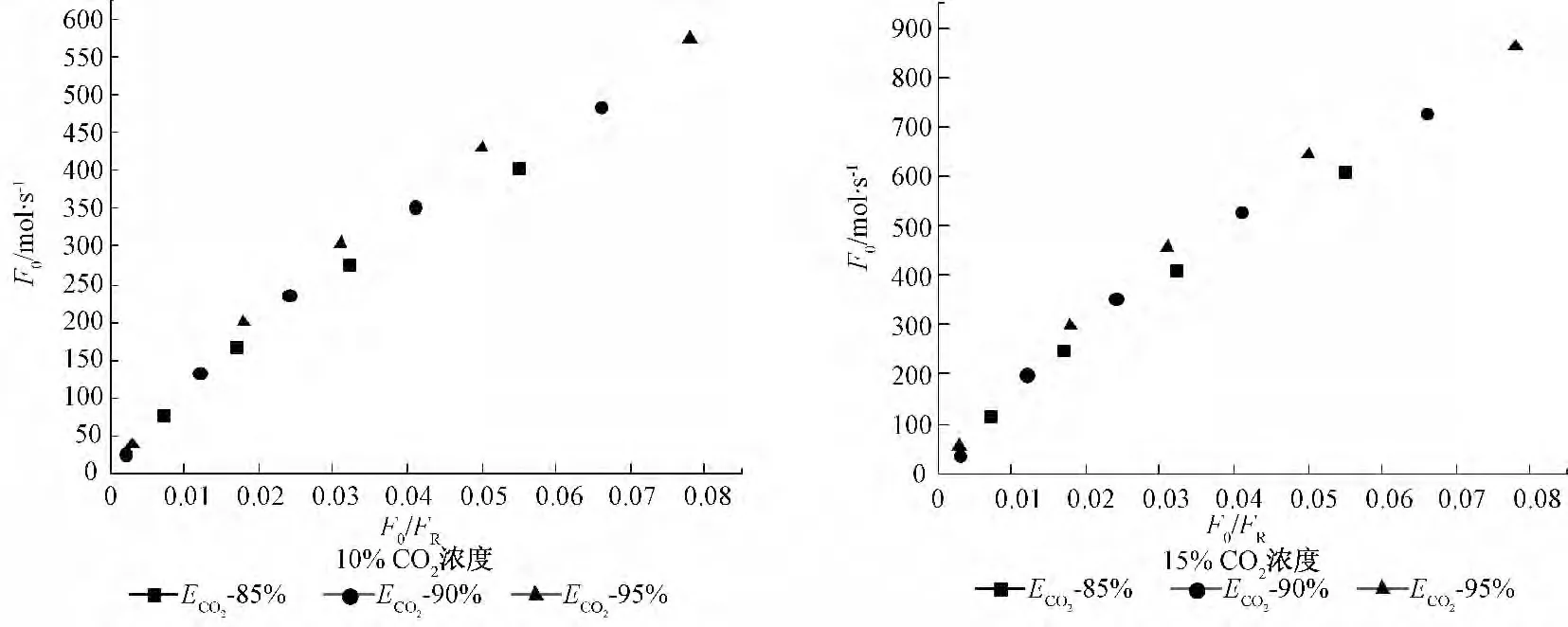

分别选取85 %,90 %,95 % 的脱除效率,10 %,15 %CO2浓度下进行了物料的衡算。计算结果见表1,由表1 可得图6。

表1 不同CO2 浓度、(FCO2/FR)下失活CaO 的物流率计算结果Tab.1 Calculation results of inactivationed CaO mass flow at different CO2 concentration and (FCO2/FR)

图6 不同CO2 浓度下失活量与( F0/FR) 的关系Fig.6 Relationship between ( F0/FR) and inactivation sorbent mass flow at different CO2concentration

由表1 可以看出,当烟气中CO2浓度分别为10 %和15%时,同时选取较为合理的(FR/FCO2)=4,(F0/FR)=0.17。保证CO2脱除效率ECO2为85 %和95 %条件下,失活CaO 排放物流率F0分别是166.96 mol/s 和456.70 mol/s。

由图6 可以看出:在相同的ECO2下,随着(F0/FR)的增加F0基本呈现线性的增加。不同的吸收效率下,(F0/FR)和F0也成线性关系,CO2吸收效率越高,直线的斜率越大。

在不同CO2浓度、不同吸收效率的情况下,其排放的CaO 的量全部大于脱硫需要的钙基吸收剂。

4 结 论

(1)在相同CO2物流量FCO2(由烟气总量和烟气中CO2浓度唯一确定)和CO2脱除效率ECO2下,随着碳/钙比(FCO2/FR)的减少,补充/循环比(F0/FR)、钙补充量F0都降低,需要补充的CaCO3和排放的CaO 减少,平均碳酸化转化率降低。

(2)在相同的CO2脱除效率ECO2下,补充/循环比(F0/FR)和钙补充量F0近似成线性关系,且烟气中CO2浓度越高,直线斜率越大,需要补充的CaCO3和排放的CaO 的物质的量F0越大。

(3)不同工况下,排放CaO 的数量F0,都大于脱硫所需吸收剂的数量。即脱硫可以处理一部分失活吸收剂即可以减少CO2的排放,减轻之后脱碳的负担,又可以减少废弃物的排放。

[1]李英杰,赵长遂.基于钙基吸收剂的循环煅烧/碳酸化反应吸CO2的试验研究[J].动力工程,2008,28 (1):117 -121.

[2]Shimizu T,Hirama T,Hosodan H,et al.A twin fluid bed reactor for removal of CO2from combustion processes [J].Chemical Engineering Research and Design,1999,77 (1):62 -68.

[3]李英杰,赵长遂.钙基吸收剂循环锻烧/碳酸化反应过程特性研究[J].中国电机工程学报,2002,28 (2):55 -60.

[4]房凡,李振山,蔡宁生.钙基CO2吸收剂的种类和粒径对循环锻烧/碳酸化的影响[J].工程热物理学报,2008,29 (4):698 -702.

[5]危日光,梅 健,高建强,等.钙基吸收剂CCCR 法脱除CO2的固定床过程实验研究[J].华北电力大学学报,2012,39 (5):77 -81.

[6]陈惠超,赵长遂,沈鹏.烟气中水蒸气对钙基吸收剂碳酸化的影响特性[J].化工学报,2013,64(4):1364 -1371.

[7]陈惠超,赵长遂,李英杰.钙基吸收剂循环煅烧/碳酸化协同捕捉CO2/ SO2技术的研究进展[J].动力工程,2009,29 (7):676 -682.

[8]Abanades C,Anthony EJ,Alvarez D,et al.Capture of CO2from combustion gases in a fluidized bed of CaO[J].AIChE J,2004,50 (7):1614 -1622.

[9]Coppola et al,Fluidized bed calcium looping:The effect of SO2on sorbent attrition and CO2capture capacity [J].Chem Eng.(2012),http://dx.doi.org/10.1016/j.cej.2012.06.149

[10]Ho-Jung Ryu,John R,Grace C,et al.Simultaneous CO2/SO2capture characteristics of three limestones in a fluidized-bed reactor [J],Energy & Fuels,2006,20,1621 -1628.

[11]Yingjie Li et al.CO2capture efficiency and energy requirement analysis of power plant using modified calcium-based sorbent looping cycle [J].Energy,2011,(36):1590 -1598.

[12]王虎,李少华,赖福生.考虑脱硫的电站温室气体排放计算模型改进[J].锅炉技术,2012,43(4):63 -66.

[13]Abanades J C.The maximum capture efficiency of CO2using a carbonation/calcination cycle of CaO/CaCO3[J].Chemical Engineering Journal,2002, (90):303 -306.