高炉煤气/煤粉混烧锅炉燃尽风优化数值模拟

2014-07-26方立军王铁民

方立军,武 生,王铁民

(1.华北电力大学 能源动力与机械工程学院,河北 保定071003;2.首钢京唐钢铁联合有限责任公司,河北 唐山063200)

0 引 言

高炉煤气混烧发电技术的出现,大大提高了钢铁生产过程产生的二次能源高炉煤气的利用率,开辟了高炉煤气合理利用的新思路。目前国内在役混烧锅炉的总容量在8 000 MW 左右,潜在容量可达到15 000 MW[1]。但在实际运行中,随着低热值高炉煤气的掺烧比例增加,炉内燃烧温度降低,燃烧不稳定、煤粉燃烧不完全、安全性差、锅炉效率低等问题就会出现。因此在运行中一般把高炉煤气掺烧比例限制在25 %以内,所以造成每年我国高炉煤气的放散率仍达到3 %以上,其损失相当于200 万t 以上标准煤[2]。如何更加有效地利用高炉煤气仍是目前面临的一个节能大问题。国内外对煤粉锅炉的燃烧特性及污染物的排放特性的研究[3~7]较多,但是对混烧锅炉燃烧特性影响因素等方面的研究却很少。

笔者利用数值模拟软件Fluent 以某钢厂自备电厂1 025 t/h 高炉煤气与煤粉混烧锅炉为研究对象,对掺烧工况下二次风中3 种不同燃尽风配比19.4 %(工况1)、25 %(工况2)、40 %(工况3)进行数值模拟,以期为混烧锅炉的稳定、高效运行提供理论参考。

1 研究对象

该混烧锅炉为亚临界参数、一次中间再热、自然循环汽包炉,采用四角切圆的燃烧方式,采用中速磨正压直吹式制粉系统,设计燃料为烟煤,并同时具有掺烧0 % ~30 %(热量百分比)高炉煤气的能力。燃用煤种和高炉煤气成分见表1。

表1 煤粉和高炉煤气成分Tab.1 Composition of the coal and BFG

燃烧器为四角布置的摆动式燃烧器,切向燃烧,上下摆动的最大角度为±30°。燃烧器出口射流中心线和水冷壁中心线的夹角分别为38°和44°,在炉膛中心形成逆时针旋向的2 个直径不同的假想切圆。为了削弱炉膛出口烟气的旋转强度,减小四角燃烧引起炉膛出口烟温偏差,燃尽风向被设计成反切,使其喷嘴出口中心线同下层二次风喷嘴中心线形成12°的夹角。锅炉炉膛构架和燃烧器布置见图1,锅炉的宽、深、高分别为14 048 mm,12 468 mm,54 200 mm。锅炉共布置7 层燃烧器喷口,其中上5 层为煤粉喷口,下2层为高炉煤气喷口。在运行中投入的燃烧器层数为A-C 层煤粉燃烧器和最下两层高炉煤气喷口。

图1 锅炉炉膛结构和燃烧器布置Fig.1 Boiler elevation and burners distribution

2 计算方法

锅炉近似为长方体,燃烧反应大部分主要集中在燃烧器区域附近,所以为了保证数值计算的精确和效率,炉膛网格采用分段划分法,从灰斗到炉膛出口划分为5 部分,燃烧器附近区域采用小尺寸网格划分,炉膛出口区域及下部灰斗区域采用大尺寸网格划分,为了防止燃烧器喷嘴附近的伪扩散现象,炉膛截面网格用paving 方法生成非结构四边形,其辐射方向与喷嘴气流轨迹基本平行,最后进行了独立性验证后,网格总数约90 万。

本文的数值计算中湍流模型采用k -ε 双方程模型,辐射传热模型采用P -1 模型,离散相颗粒轨迹采用拉格朗日法的随机跟踪模型,焦炭燃烧采用动力-扩散限制模型,挥发分热解采用两步竞相反应模型,气相湍流燃烧采用混合分数/概率密度函数方法。该方法把燃烧简化为一个混合问题,流体的瞬时热化学参数与一个守恒量即混合分数f 相关。在PDF 中把煤粉定义为燃料流,高炉煤气定义为二次流。混合分数的输运方程如式(1)和(2):

式中:f′ = f -¯f;ρ 为物质密度;¯v 为平均速度;μτ为湍流粘性系数;源项Sm指从颗粒传入气相中的质量;常数σt,Cg和Cd分别取0.85,2.86 和2.0;ε 为动耗散率;k 为湍流动能。

后处理模拟NOx排放时,只考虑了热力型NOx和燃料型NOx,热力型NOx根据广义的Zeldovich机制计算,对O 基、OH 基浓度的确定都采用部分平衡法。燃料型NOx分为挥发分NOx和焦炭NOx两部分来计算,其中挥发分N 占总燃料N 的比例为45 % ~60 %[8~11]。在计算中挥发分N 转化为中间产物HCN 和NH3,所占份额分别为0.9,0.1;焦炭N 直接转化为NO。

3 计算结果及分析

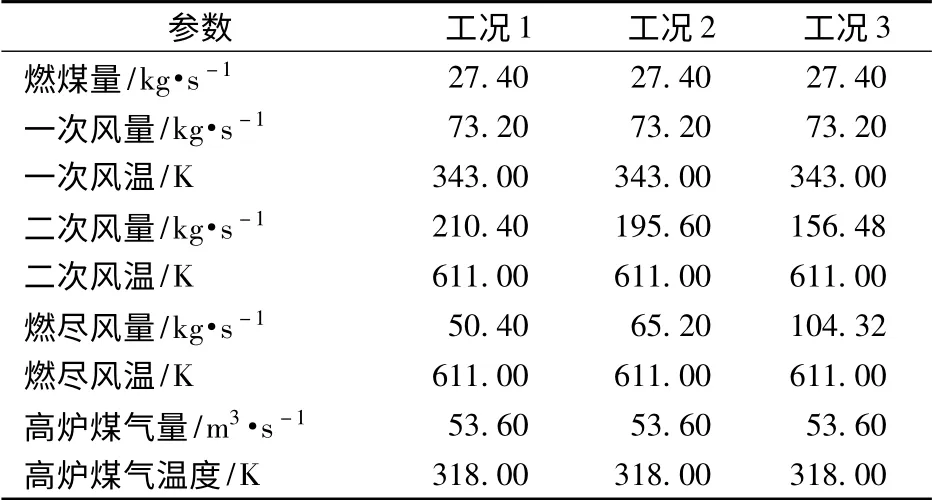

由于燃料在进入尾部对流烟道之前已基本完成燃烧,为了更加方便对数据分析,文中主要对冷灰斗以上到下炉膛出口部分进行数据分析。表2为3 种工况下的燃料量和配风量参数。

表2 燃料量和配风参数Tab.2 Amount of fuel and inlet parameters

3.1 温度场

高炉煤气煤气热值较煤粉低很多,而且高炉煤气中还含有大量N2,CO2等惰性气体会吸收燃烧生成热,所以掺烧高炉煤气后,炉膛温度相比煤粉锅炉较低,图2 为炉膛截面平均温度沿炉膛高度的分布,可以看出3 种工况下截面平均温度沿炉膛高度的变化趋势是一致的,在燃烧器区域内截面平均温度波动较大,这是因为在燃烧器区域不同位置处的燃烧器喷口送入了低温的助燃空气。可以看出高温区主要出现在燃烧器上部区域,3 种工况下截面最高平均温度分别为1 687 K,1 668 K,1 633 K,然后随着炉膛高度的增加,温度逐渐降低,在下炉膛出口处已分别降到1 540 K,1 538 K,1 496 K。随着燃尽风比例的增加,炉膛平均温度明显下降。

图2 炉膛截面平均温度沿炉膛高度分布Fig.2 Mean temperature distribution along the height of furnace

3.2 烟气组分场

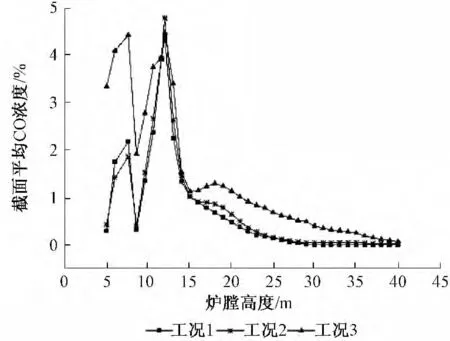

图3 为3 种工况下截面CO 平均浓度沿炉膛高度分布。从图中可以看出3 种工况下CO 浓度趋势基本一致,峰值都出现在高炉煤气和煤粉喷口区域,CO 浓度最大值约5 %。由于炉膛底部只有一个下部二次风喷口,所以在工况3 下高炉煤气喷口区域的氧气浓度会很低,高炉煤气中的CO不能被氧化,CO 浓度就会明显高于工况1 和工况2。在煤粉喷口区域,由于煤粉中挥发分的析出,CO 浓度升高达到峰值。随着燃尽风的送入,CO又被氧化,CO 浓度从峰值急速降低,在高温区域趋势减缓,在下炉膛出口处,3 种工况下的CO 浓度都变得很小,且大致相同,表明CO 都已基本燃烧完全。由图3 中还可以看出,在炉膛高温区域随着燃尽风比例的增加,CO 平均浓度有明显增大,CO 浓度的增加更有利于形成还原性气氛,从污染物控制方面考虑,更有利于减少NO 的生成。

图3 截面CO 平均浓度沿炉膛高度分布Fig.3 Mean CO concentration distribution along the height of furnace

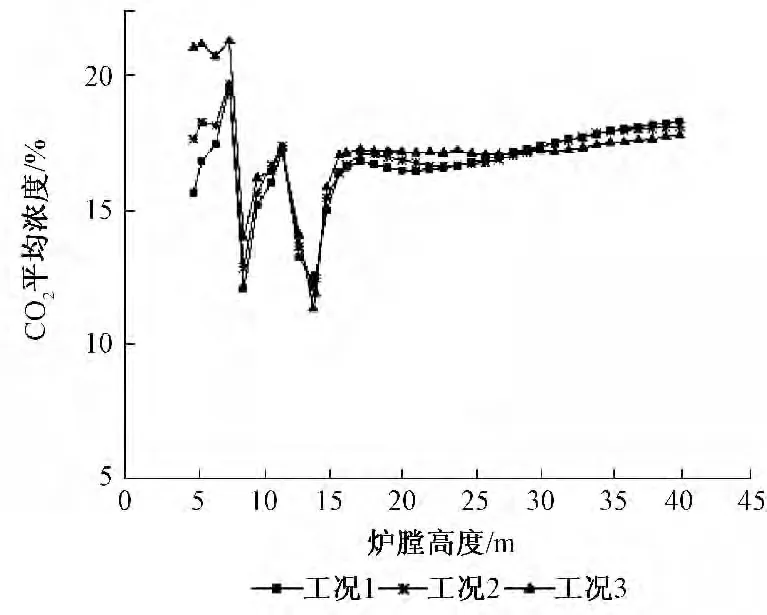

图4 截面CO2 平均浓度沿炉膛高度分布Fig.4 Mean CO2 concentration distribution along the height of furnace

图4 为3 种工况下截面CO2平均浓度沿炉膛高度的变化趋势,可以看出3 种工况下CO2浓度低谷都出现在下部二次风喷口和燃尽风喷口区域,这是送入空气的稀释作用。对比3 种工况,除炉膛底部高炉煤气喷口区域外,CO2浓度变化都不大,在下部炉膛出口处CO2浓度都在17 % ~19 %范围内。由于高炉煤气中含有约25 % 的CO2,所以不同于煤粉锅炉混烧锅炉炉膛底部区域的CO2浓度也会很高,约17 %左右。

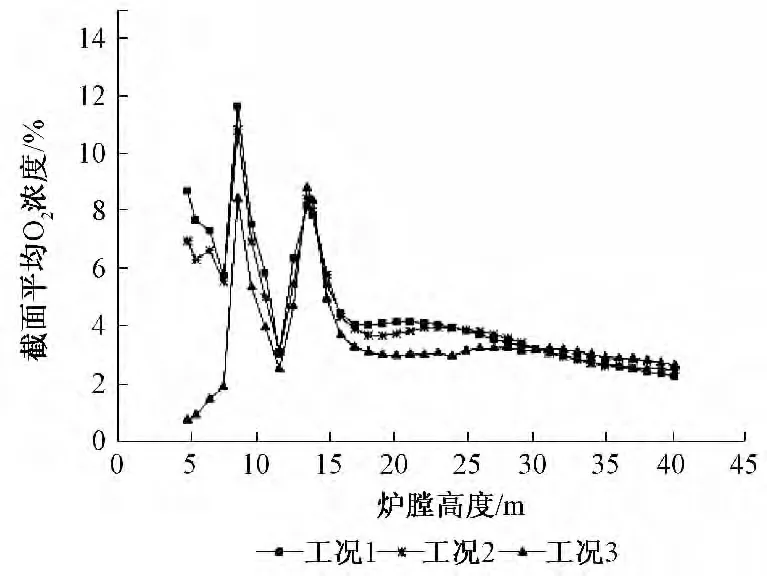

图5 为3 种工况下截面平均O2浓度随炉膛高度的变化趋势,可以看出3 种工况下的O2浓度峰值都出现在下部二次风和燃尽风喷口处,中间燃烧器区域形成较浓度较低的氧气氛。在炉膛底部,由于底部二次风量的减少,所以工况3 下的O2浓度明显低于工况1 和工况2,可见工况3 已不能保证下层高炉煤气的完全燃烧,这也造成此处CO浓度偏高及NO 的低浓度。从图中还可以看出在炉膛的高温区域,工况3 下的O2浓度明显低于工况1 和工况2,较低的氧气气氛可以抑制NO 的生成。

图5 截面O2 平均浓度沿炉膛高度分布Fig.5 Mean O2 concentration distribution along the height of furnace

图6 为3 种工况下截面平均NO 浓度随炉膛高度的变化曲线。各工况下,NO 平均浓度沿炉膛高度的分布趋势基本是一致的。在炉膛底部高炉煤气喷口区域由于氧浓度较低,高炉煤气中的N2难以被氧化,所以NO 生成量低于别处。随着燃尽风的送入,燃烧器区域中未完全燃烧的焦炭被送入燃烧器上部高温区继续燃烧释放NO,所以NO浓度增加。随着炉膛高度的增加,又由于焦炭的还原作用,生成的NO 被还原,所以NO 浓度又开始降低。由图中可以看出NO 的形成主要集中在燃烧器上部高温区域,这是因为焦炭的燃烧主要集中在此区域,燃料NO 主要产生在这里。在3 种工况下,NO 的浓度峰值分别为701 mL·m-3,611 mL·m-3,416 mL·m-3。

图6 截面平均NO 浓度沿炉膛高度分布Fig.6 Mean NO concentration distribution along the height of furnace

从图6 中可以看出不同燃尽风比例下NO 的生成量明显不同,随着燃尽风比例的增加,NO 浓度水平明显降低,且燃尽风比例越大降低趋势越明显,这主要是因为随着燃尽风比例的增大,一方面,在燃烧器区域产生了更多的未燃尽焦炭,形成了更强的还原性气氛,更多的NO 被还原,燃料型NO 明显减少;另一方面也降低了燃烧区域的温度水平,使未燃尽的焦炭进入相对低温区燃烧,热力型NO 也明显减少;此外随着燃尽风比例的增加,炉膛下部的高炉煤气的完全燃烧已得不到保证,这样未被燃烧完全的CO 会进入上部区域,增加上部区域的还原性气氛,从而抑制NO 的生成。

3.3 计算结果与设计值比较

在工况1 下下部炉膛的出口烟温设计值与NO 浓度实测值为1 569 K,229 mL·m-3,计算值为1 540 K,260 mL·m-3,计算结果与实际运行数据相符合,说明数值模拟的计算方法是正确的。

4 结 论

针对1 025 t/h 高炉煤气/煤粉混烧锅炉,利用Fluent 数值模拟软件对混烧锅炉在不同燃尽风配比下的数值模拟和结果分析研究,得出了以下结论:

(1)在3 种工况下,炉内最高温度均出现在燃烧器上部区域,并且温度分布与组分浓度分布成对应关系,高温区对应着CO 高浓度区和CO2,O2低浓度区,并且随着燃尽风比例的增加,炉内温度下降,NO 生成量明显减少,这一现象在高温燃烧区域表现更加明显。

(2)由于混烧锅炉下部只有一个二次风喷口,所以随着燃尽风比例的增加,高炉煤气的完全燃烧会得不到保证,这样未得到有效燃烧的高炉煤气中的CO 可能会减少NO 的生成,但也会显著降低炉膛整体温度水平,所以建议燃尽风的比例限制在25 %以内。

(3)从炉内传热以及燃烧NO 生成两方面综合考虑,3 种工况中燃尽风比例25 %工况为锅炉最佳运行工况。

[1]黄本元.煤/煤气掺烧锅炉燃烧检测及控制研究[D].鞍山:辽宁科技大学,2010.

[2]李丽丽.锅炉燃料混烧特性研究及燃烧过程数值模拟[D].鞍山:辽宁科技大学,2008.

[3]方庆艳,汪华剑,陈刚,等.燃尽风对超超临界锅炉燃烧特性影响的数值模拟[J].华中科技大学学报,2010,38 (11):92 -95.

[4]肖海平,张千,王磊,等.燃烧调整对NOx 排放及锅炉效率的影响[J].中国电机工程学报,2011,31 (8):1 -6.

[5]常兵.配风方式对层燃炉燃烧特性影响的试验研究[D].上海:上海交通大学,2007.

[6]黄天旭,王聪玲,谭厚章.燃烧器配风方式对NOx排放影响的试验研究[J].热力发电,2008,37(5):18 -25.

[7]苟湘,周俊虎,周志军,等.岑可法三次风对四角切圆锅炉燃烧和NOx排放的影响[J].中国电机工程学报,2008,28 (8):7 -12.

[8]高正阳,宋玮,方立军.1000 MW 超超临界机组双切圆锅炉NOX排放特性的数值模拟[J].中国电机工程学报,2009,29 (32):12 -18.

[9]Asotani T,Yamashita T,Tominag H,et al.Prediction of ignition behavior in a tangentially fired pulverized coal boiler using CFD[J].Fuel,2008,87 (4 -5):482 - 490.

[10]Diez L I,Cortés C B,Pallares J.Numerical investigation of NOx emissions from a tangentially-fired utility boiler under conventional and over-fire air operation[J].Fuel,2008,87 (7):1259 -1269.

[11]Bris T L,Cadavidb F,Caillata S,et al.Coal combustion modeling of large power plant,for NOx abatement[J].Fuel,2007,86 (15):2213 -2220.