电站锅炉烟气余热利用系统的热力学分析和优化

2014-07-26杨勇平黄圣伟张晨旭杨志平

杨勇平,黄圣伟,徐 钢,张晨旭,杨志平

(华北电力大学 国家火力发电工程技术研究中心,北京102206)

0 引 言

在电站锅炉的各种热损失中,排烟热损失占锅炉热损失的50 %以上,目前我国燃煤电站锅炉的设计排烟温度大多为120 ~150℃,排烟带走的热量可达电站全部输入燃料热值的3 % -8 %。因此,随着能源价格的不断攀升以及节能减排政策性要求的日渐严格[1,2],电站锅炉烟气余热利用的研究和应用也受到了广泛重视。

在电厂中增设低温省煤器是降低排烟温度的有效措施之一。利用锅炉尾部烟气余热加热回热系统中的凝结水,可排挤部分抽汽返回汽轮机内继续膨胀做功。因此,烟气余热回收利用在某种程度上提高了机组的经济性[3]。该技术在国内外较早就得到了应用,德国从20 世纪末开始提出并实施的火电优化设计计划,要求全部新建机组必须集成锅炉尾部烟气余热回收技术[4];国内上海外高桥三期工程通过在脱硫塔前加装烟气冷却器回收尾部烟气余热,使机组供电煤耗下降2.71 g/kW·h[5]。在理论分析和系统集成研究方面,文献[6,7]较早对火电厂热系统增设低压省煤器的节能效果和分析方法展开系统研究;文献[8]借鉴国外电厂的前置式空气预热器等烟气余热回收技术,弥补了蒸汽暖风器造成机组热经济性下降的不足;文献[9,10]考虑烟气温度的限制和实际换热效率,综合换热面投资等经济成本来评估改造后电站机组增加的经济效益。

本文基于热力学基本定律,充分考虑工程实际约束条件,对常规电站烟气余热回收系统的热力学特性进行了深入分析;采用能量梯级利用的方法,重点分析了锅炉烟气余热回收过程的能量匹配关系,并结合典型百万kW 燃煤电站机组,开展锅炉烟气余热回收系统的性能分析和优化设计。本文研究是对现有烟气余热回收技术的深入分析和继续完善,可为进一步挖掘电站锅炉烟气余热回收系统的节能潜力提供新思路。

1 烟气余热利用系统的热力学分析

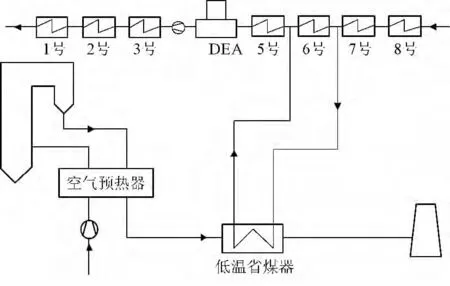

图1 集成低温省煤器的常规烟气余热利用热力系统Fig.1 A schematic thermal system of a traditional waste heat utilization system integrated with LTE ( low temperature economizer)

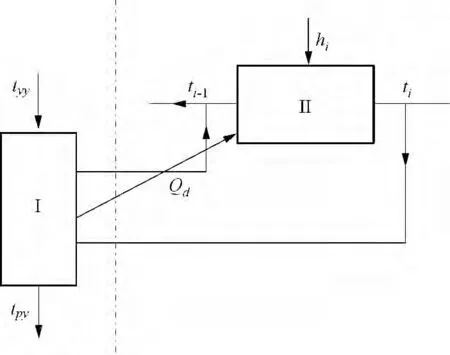

在常规的烟气余热利用系统中,多采用低温省煤器回收尾部烟气余热加热凝结水,如图1 所示。根据热量的释放和吸收过程,可将烟气余热利用系统分为锅炉尾部烟道侧和汽轮机蒸汽回热设备侧相互耦合的两部分[7]。如图2 所示,虚线左边为锅炉尾部烟道侧的烟气余热回收子系统(I),虚线右边为汽轮机蒸汽回热循环侧的排挤抽汽做功子系统(II)。

1.1 尾部烟道侧烟气余热回收子系统(I)

图2 锅炉-汽轮机相互耦合的能量利用系统Fig.2 Coupled system of the flue gas heat releasing process and the regeneration work

为减少空气在炉膛内的吸热,在尾部烟道中布置空气预热器,入炉空气预热过程对烟气释放热量的固定需求为Qk。为进一步降低排烟温度,通常在空气预热器出口之后增设低温省煤器,以回收更多热量到机组中。

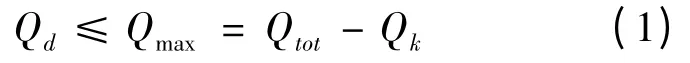

同时,由于降低后的排烟温度还受换热器材料低温腐蚀性能的限制,这就决定了烟气余热回收子系统(I)从锅炉尾部烟气中所能回收的热量Qd有最大值Qmax可由式(1)计算:

式中:Qtot为排烟温度降低到控制点时尾部烟气的总放热量,kJ/kg。

1.2 回热系统侧排挤抽汽做功子系统(II)

在电站系统中需要从汽机各级抽取大量蒸汽来加热凝结水,所抽蒸汽可用于提高凝结水温度,相应地可以节省部分抽汽返回汽轮机继续膨胀做功。因此,在燃料消耗量不变的情况下增加机组总出功,从而提高了系统的经济性。

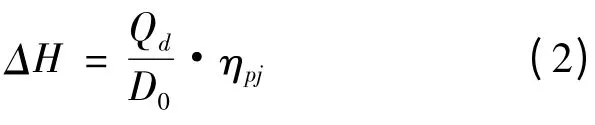

相应的热功转换过程可以采用等效焓降法来分析[6]。根据选定工况的蒸汽参数和回热系统参数,将低温省煤器回收的烟气余热作为纯热量输入热力系统,作用于各级回热加热器所排挤的抽汽返回后续汽轮机内做功,从而使机组有一等效热降增量,其值可根据公式(2)计算:

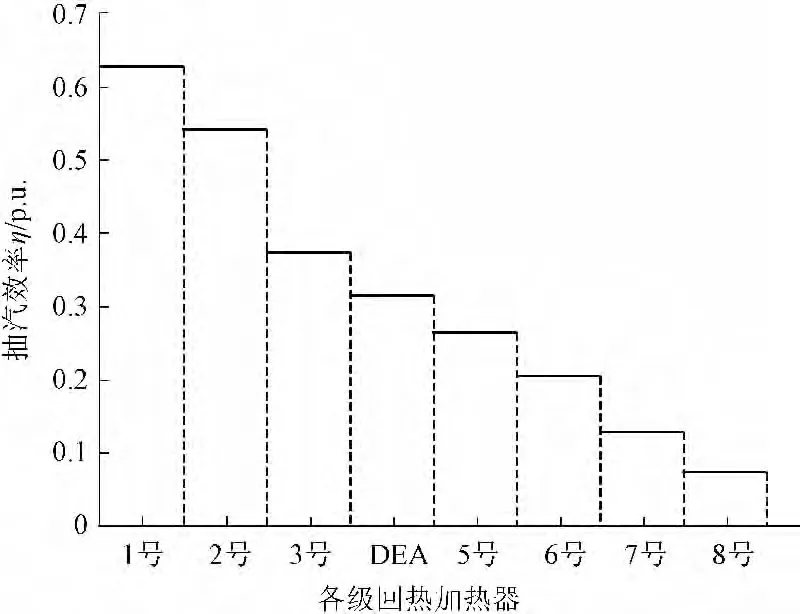

式中:D0为机组的新蒸汽流量,kg/h;ηpj为低压省煤器热量利用的平均抽汽效率,其取值决定于低温省煤器入口凝结水的抽取位置和凝结水焓升。典型百万kW 电站机组回热系统中加热凝结水的各级抽汽的效率变化关系如图3 所示。

图3 某典型百万机组各级抽汽做功能力阶梯图Fig.3 The energy efficiency of regeneration heaters of a typical 1 000 MW generating unit

结合式(1)和(2)可知,提高低压省煤器的进水温度,能够提高烟气余热利用的平均能级和热功转换效率,从而增加机组总出功。但是,为确保低温省煤器的安全与稳定运行,低温省煤器两侧工质的温度必须满足下列约束条件,如式(3)所示:

式中:t′d,t″d,t′y,t″y分别代表烟气和凝结水的进出口焓,kJ/kg。

由此可见,由于随着烟气温度的降低,进入低温省煤器的凝结水的温度也将不断受到限制,相应余热利用的平均能级也逐渐降低,从而不利于提高烟气余热利用系统的经济性。

2 基于能量梯级利用的系统优化

2.1 常规余热利用系统节能效果有限的原因

典型百万kW 电站机组锅炉的排烟温度(空气预热器出口)一般在130 ℃左右,对比汽机侧回热系统中各级加热器入口凝结水的温度分布,从中可以发现,常规低温省煤器回收的余热通常只能排挤低压加热器部分的回热抽汽。若再考虑相关工程约束,如换热器设计中至少保证10 ℃的节点温差,则余热利用排挤抽汽的平均能级一般最高只能达到第7 级。

由此可见,排挤高能级抽汽对高品位热量的需求,与从尾部烟气中回收的余热品位较低之间的能级品位差矛盾,是常规烟气余热利用系统节能效果有限的根本原因。因此,如何优化余热回收和排挤抽汽做功两侧的“能量品位匹配”,提高热功转换效率,从而利用尾部烟气中可供回收的有限热量获得更多热功,是提高烟气余热利用系统经济性的关键问题。

2.2 能量梯级利用在余热利用系统优化中的应用

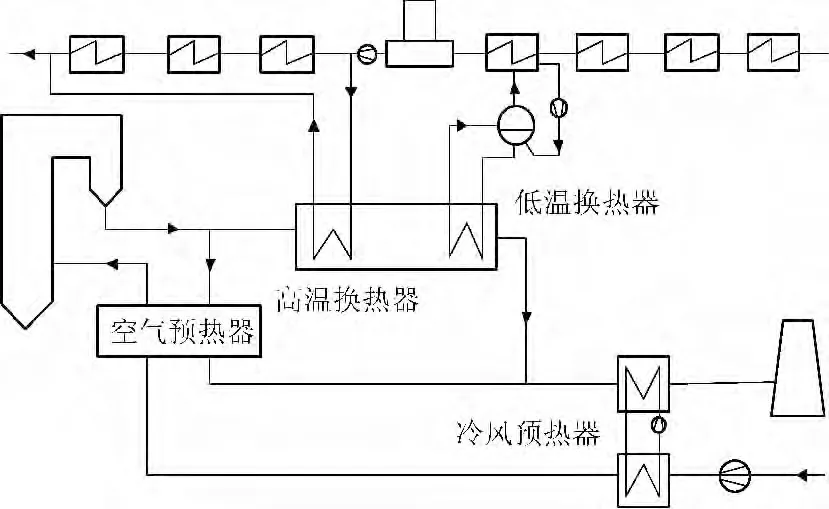

在热能的转换利用过程中,不仅有数量的问题,还有热能的品位问题。高温高压热源比低温低压热源转换潜力大,说明温度高或压力高的热能品位高。从能量转化的基本定律出发,采用能量梯级利用方法[11]来分析能源结构,优化能量利用方式,可减少能量品位的浪费,达到节约能源、提高能源使用效率的目的[12~14]。有鉴于此,本文基于“温度对口,能级匹配”的原则,对尾部烟道的烟气余热回收子系统进行优化设计。如图4 所示的优化方案,仍旧采用原空气预热器,但将烟气余热回收子系统布置为与空气预热器并联,从省煤器出口流出的高温烟气部分进入旁路烟道中的烟气余热回收子系统,所回收余热的温度水平获得大幅度提升,从而提高了凝结水侧的允许抽出点温度,排挤抽汽所做的热功也将得到明显的增加。但由于进入空气预热器的烟气热量减少,入炉空气温度降低后势必在炉膛内吸收更多的热量。因此,有必要在空气预热器的出口增设一个冷风预热器,用较低品位的余热对冷空气进行预热后再送入空预器内。

图4 基于能量梯级利用原则设计的余热利用优化系统Fig.4 An optimized waste heat recovery system based on the energy cascade utilization principles

3 余热利用系统优化的热力学分析

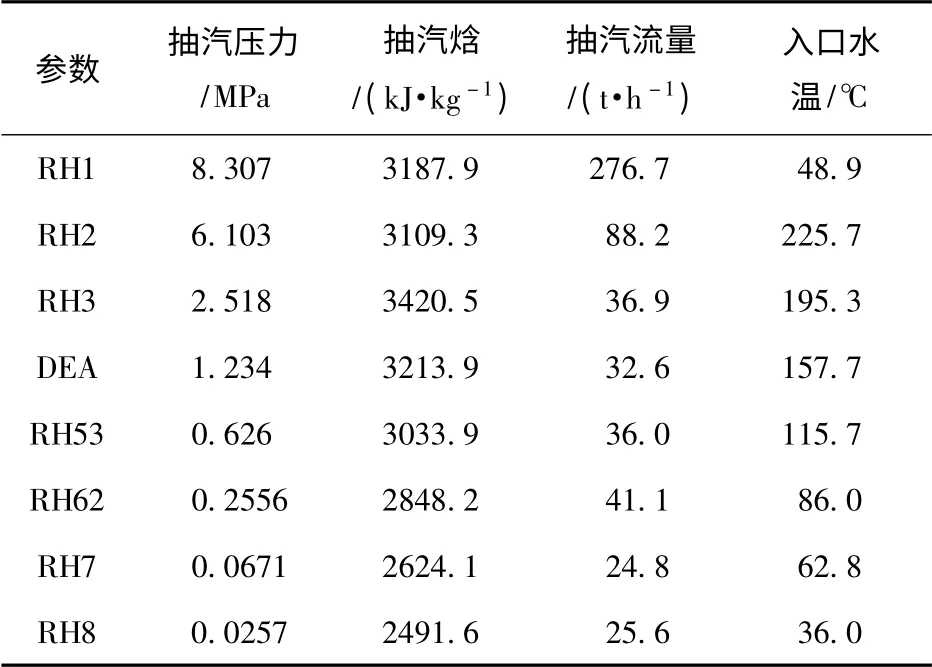

以某百万kW 燃煤机组为例进行余热利用系统改造。案例机组采用SG -3093/27.46 -M533型直流锅炉和N1000 -26.25/600/600 型中间再热凝汽式汽轮机。锅炉燃用设计煤种时(收到基碳、氢、氧、氮、硫、水分分别为56.26 %,3.79 %,12.11 %,0.82 %,0.17 %,9.57 %),锅炉实际燃煤量为409.9 t/h,锅炉热效率94.08 %(按低位发热量计算),排烟温度133 ℃。汽机的热力特性数据见表1 所示。

表1 各级回热加热器的热力参数Tab.1 Main thermal performance of the regenerative heaters

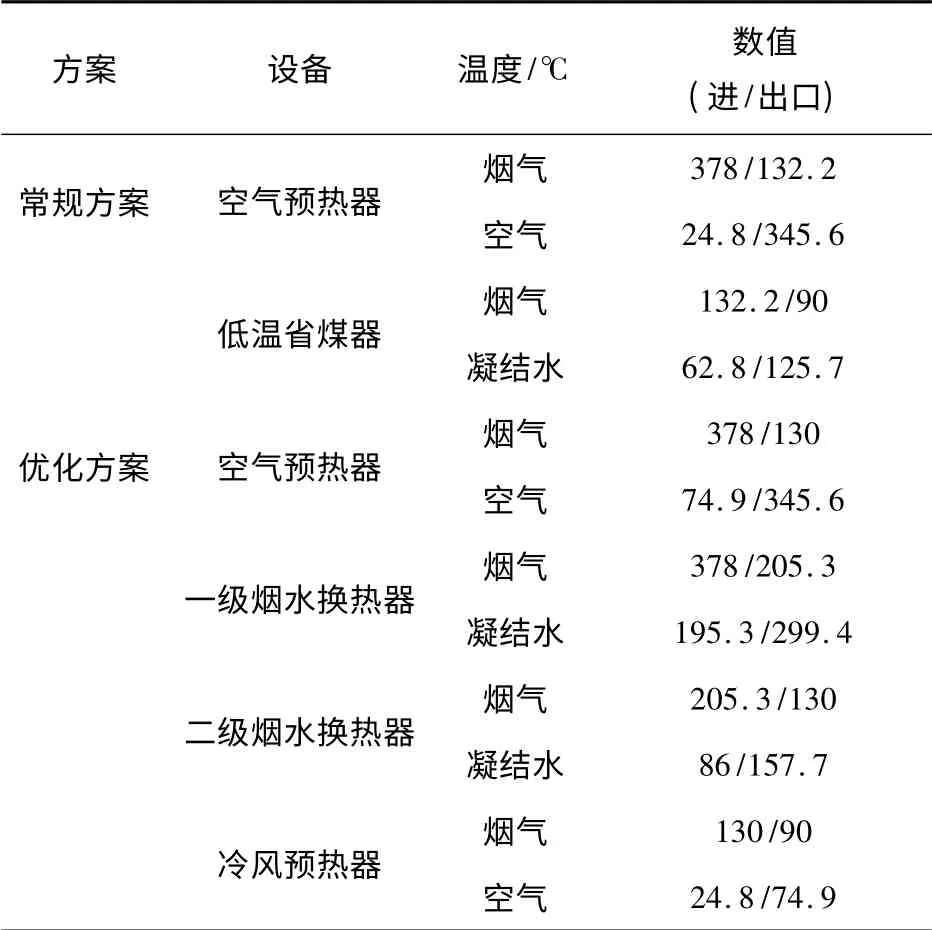

案例机组空气预热器的进出口烟温分别为378 ℃,133 ℃(误差± 5 ℃),要求优化方案中的换热过程节点温差至少保证10 ℃,同时考虑煤种、尾部烟道材料及酸露点腐蚀等影响因素,故将允许的最低排烟温度限制为90 ℃。

结合基准电站的热力系统参数,对采用低温省煤器的常规烟气余热利用系统(如图1 所示)和采用旁路烟道的优化系统(如图4 所示)分别进行热力学分析计算。各方案中主要设备及其设计参数如表2 所示。

表2 各级换热设备的设计热力参数Tab.2 Main design parameters of the heat exchangers

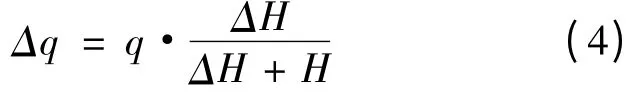

结合上述设计参数,根据公式(2)和机组参数可计算算出各方案下机组的等效焓降ΔH 值,在原热耗率q 的基础上算出热耗率降低值可根据式(4)计算。

从而可得机组的供电标准煤耗节省量Δbs的计算式(5):

式中:Δbs的单位为为厂用电率;ηb和ηp分别为锅炉效率和管道效率;Qar,net为燃用煤的低位发热量。

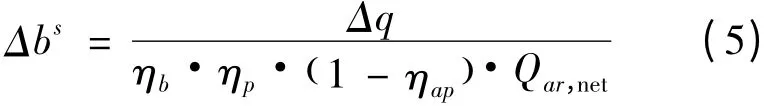

根据以上公式计算各方案,结果详见表3。

表3 各方案的热力学分析结果Tab.3 Analysis results of each scheme

计算结果表明,案例机组采用能量匹配的优化烟气余热利用系统后,可提高全厂效率1.81%,而采用常规的低温省煤器时全厂效率提高百分比仅为0.76 %;采用优化方案后,全年平均供电标煤煤耗降低值由2.18 g/kW·h 大幅度提高至5.19 g/kW·h,经济性比传统的单一利用空气预热器出口烟气余热加热凝结水的常规方案有显著提高,经济优势明显。

4 余热利用系统优化的进一步讨论

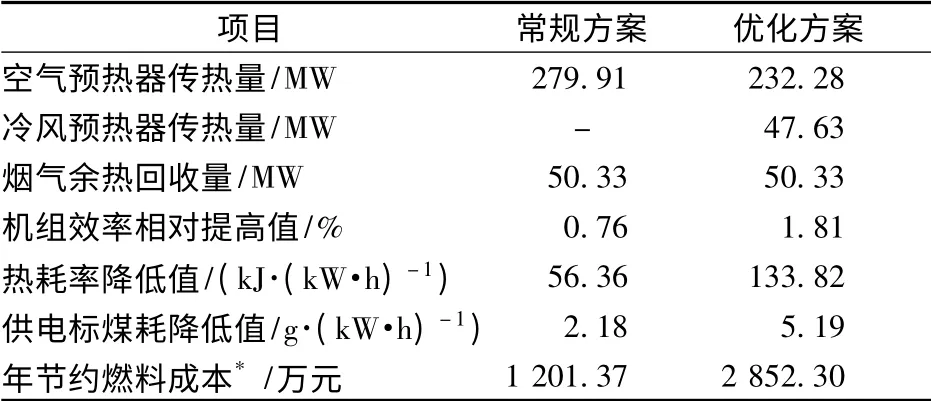

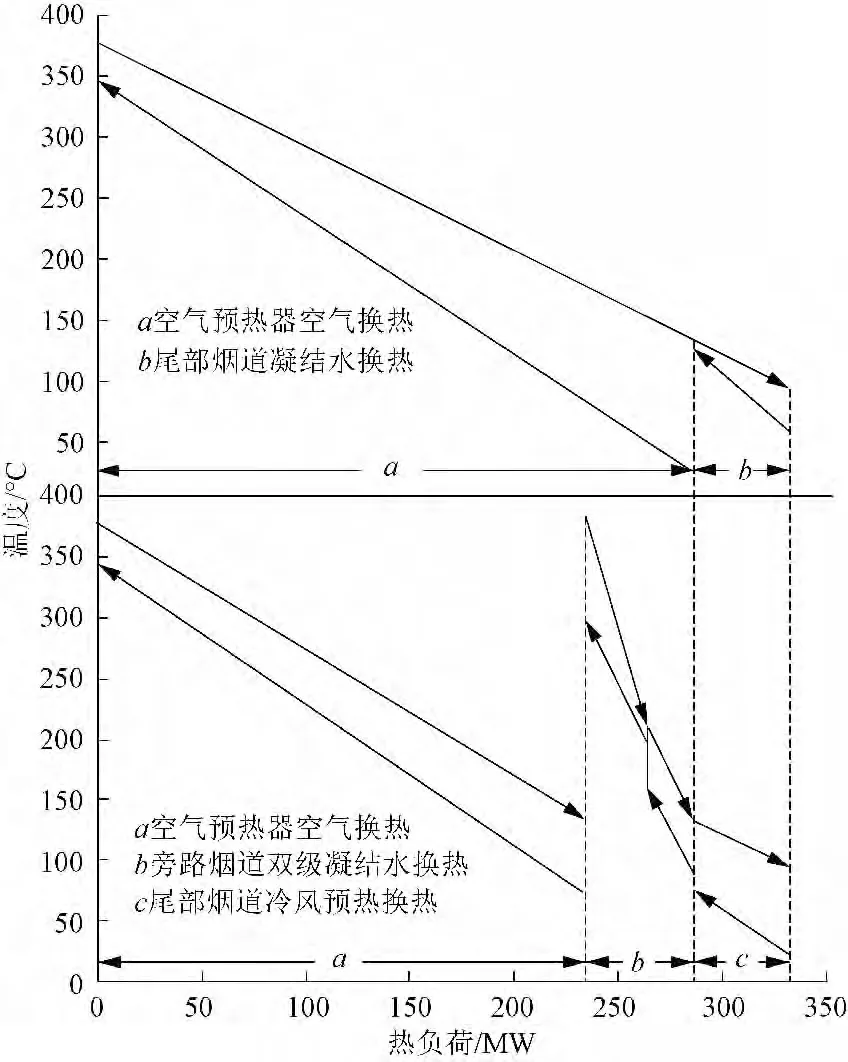

4.1 传热过程和节能机理分析

图5 给出了常规方案与优化方案各自烟气余热利用过程的T-Q 图对比。为简化计算,将锅炉的一二次风的热工参数做了平均处理(具体参数详见表2)。从图中可以看出:

(1)优化方案中所回收余热的温度相比常规方案有大幅度提高,因此可以排挤更高级抽汽,节能效果更显著;

图5 各方案下烟气余热利用系统的T-Q 图Fig.5 Temperature-quantity of heat analysis of each scheme

(2)高温烟气余热为凝结水的焓升过程提供了较高品位的热量,而低品位的余热用于温度较低的冷空气的预热,从而进一步减小了传热过程的损失,改善了系统的换热匹配。

4.2 对锅炉其他受热面的影响

(1)常规烟气余热利用系统中,低温省煤器布置于锅炉最后一级受热面(下级空气预热器),其传热不会对锅炉其它受热面的传热产生影响;

(2)在优化方案中,虽然烟气余热回收子系统分流了近20 %的烟气,但增加冷风预热器后,空气预热器减少的传热量在冷风预热器中的冷空气升温过程中得到了补偿;同时,在计算中发现,由于换热温差的改变对传热系数的影响可以忽略。因此,优化方案的设计既不会使空气预热器的传热量减少,也不会降低入炉热风温度而影响锅炉燃烧;

(3)冬季的冷风温度较低,可以考虑减少低温省煤器的凝结水流量,从而提高其出口烟气温度,让更多的热量进入空气升温过程,提高冬季热风温度,起到稳定锅炉燃烧和大幅度提高锅炉效率的作用。

5 结 论

本文通过对烟气余热利用系统的热力学特性进行了深入分析后发现,烟气余热利用系统经济性的提高,与烟气余热回收与利用过程的“能量匹配”密切相关。与集成低温省煤器的常规烟气余热利用系统相比,基于能量梯级利用方法对典型百万kW 燃煤机组所设计的优化系统具有以下明显优势:

(1)基于能量梯级利用设计的优化系统,符合“温度对口,梯级利用”的科学用能原则,大幅度提高了系统的热力特性;

(2)优化系统不仅能使系统节能获得最优经济效益,而且最大限度减少了烟气余热利用系统优化过程对机组运行的影响;

(3)优化方案中,烟气回收子系统进出口的烟温水平均较高,烟气与凝结水换热器的换热表面温度远离酸露点,高低温两级换热器均可采用单级烟水换热器,设备系统简单,换热损失更小;

(4)增设的冷风预热器采用热管式换热器,可以同时满足冬季加热低温空气和降低工程造价的需要。

值得一提的是,优化系统中各节点的温度参数的优选,对提高机组经济性能有重要影响,仍需作进一步研究。

[1]中华人民共和国中央人民政府.《国民经济和社会发展第十二个五年规划纲要》[R].2011.

[2]中华中华人民共和国工业和信息化部.《工业节能“十二五”规划》[R].2012.

[3]黄新元,孙奉仲,史月涛.电厂热系统增设低压省煤器的节能效果[J].热力发电厂,2007,37 (3):56 -58.

[4]叶勇健,申松林.欧洲高效燃煤电厂的特点及启示[J].电力建设,2011,32 (1):54 -58.

[5]赵之军,冯伟忠,张玲,等.电站锅炉排烟余热回收的理论分析与工程实践[J].动力工程,2009(11):994 - 997.

[6]林万超.火电厂热系统节能理论[M].西安交通大学出版社,1994.

[7]黄新元,王立平.火力发电厂低压省煤器系统最优设计的通用数学模型[J].站系统工程,1999 (5):20 -25.

[8]陆万鹏,孙奉仲,史月涛,等.前置式液相介质空气预热器经济性分析及热力系统优化[J].中国电机工程学报,2011 (11):6 -10.

[9]Espatolero S,Cortes C,Romeo LM.Optimization of boiler cold-end and integration with the steam cycle in supercritical units.Applied Energy,2010 (87):1651 -1660.

[10]Chaojun W,Boshu H,Shaoyang S,etal.Application of a low pressure economizer for waste heat recovery from the exhaust flue gas in a 600 MW power plant.Energy,Available online 20 February 2012.

[11]吴仲华.能的梯级利用与燃气轮机总能系统[M].机械工业出版社,1988.

[12]金红光,张国强,高林,等.总能系统理论研究进展与展望[J].机械工程学报,2009,45 (3):39 -48.

[13]李红华.提高对多种品位能量利用的认识,促进能量高效利用[J].节能,2007,(1):14 -16.

[14]戈志华,胡学伟,杨志平.能量梯级利用在热电联产中的应用[J].华北电力大学学报,2010,37 (1):66 -68.