微波膨化猕猴桃脆片工艺的优化

2014-07-25王卫东刘全德孙月娥

王卫东,杨 毅,刘全德,孙月娥

(1.徐州工程学院食品(生物)工程学院,江苏徐州 221111;2.江苏省食品资源开发与质量安全重点实验室,江苏徐州 221111)

猕猴桃为猕猴桃科木质藤本植物,原产我国,又被称为阳桃、猕猴梨、羊桃、藤梨、木子和毛木果等。猕猴桃果实营养丰富,尤其维生素C的含量比其他水果高了数倍甚至是几十倍,是颇受关注的抗氧化水果之一[1-2]。猕猴桃属呼吸跃变型果实,在常温条件下极易因微生物和酶的作用而发生各种变化,从而导致腐烂变质,难以久藏[3]。如果将新鲜猕猴桃进行深加工,则可弥补鲜食供应期短的不足。近年来我国虽然在猕猴桃采后处理及综合加工利用方面做了大量的工作,但是目前市场上除猕猴桃果汁、果酒、果脯等产品外,规模化开发利用成功上市的产品不多[4]。产品加工还停留在较传统的工艺水平上,技术含量低,产品的VC含量保存率不高,色泽不佳,高档次产品少,同新西兰、意大利等猕猴桃生产销售大国有一定的差距。微波膨化是微波能量到达物料深层转换成热能,将使物料深层水分迅速蒸发形成较高的内部蒸汽压力,迫使物料膨化[5]。微波膨化可用于南瓜[6]、香蕉[7]、桃[8]等果蔬脆片的加工,但是还没有采用微波加工猕猴桃脆片的报道。本研究采用微波膨化技术,将猕猴桃加工为膨化脆片,为发展猕猴桃产业提供新的途径。

1 材料与方法

1.1 材料与仪器

猕猴桃(徐香) 市售;乙酸锌、异维生素C钠、氯化钙 均为食品级;其他试剂 均为分析纯。

722G型分光光度计、pHS-3C精密pH计 上海精密科学仪器有限公司;DHG9070A电热恒温鼓风干燥箱 上海精宏实验设备有限公司;WD750家用微波炉 格兰仕电器有限公司。

1.2 实验方法

1.2.1 猕猴桃脆片的制备 将猕猴桃置于2%的NaOH溶液中煮2min,迅速将其捞起在流动水中冷却,手工去皮后,用流水将猕猴桃表面残留的NaOH冲洗干净,然后将其切片,在含有0.15%的乙酸锌、0.09%的异维生素C钠、0.9%的氯化钙的溶液中浸泡护色。护色液与猕猴桃液料比为2∶1(mL∶g)。护色30min后沥干,置于烘箱中干燥至一定水分含量,密封包装后均湿12h,采用微波炉膨化。

1.2.2 单因素实验设计 单因素实验基本条件为:预干燥温度70℃、切片厚度4mm、水分含量20%、750W微波膨化1min。改变其中一个条件,同时其他条件不变以分别考察切片厚度、水分含量和微波时间对膨化率的影响。各因素水平梯度分别为:切片厚度2、3、4、5、6mm;水分含量14%、16%、18%、20%以及22%;微波时间30、60、90、120、150s。

1.2.3 响应面实验设计 在单因素的基础上,采用Box-Behnken模型,以切片厚度、水分含量、微波时间为主要考察因素,进行响应曲面法实验优化膨化工艺参数。因素水平编码见表1。

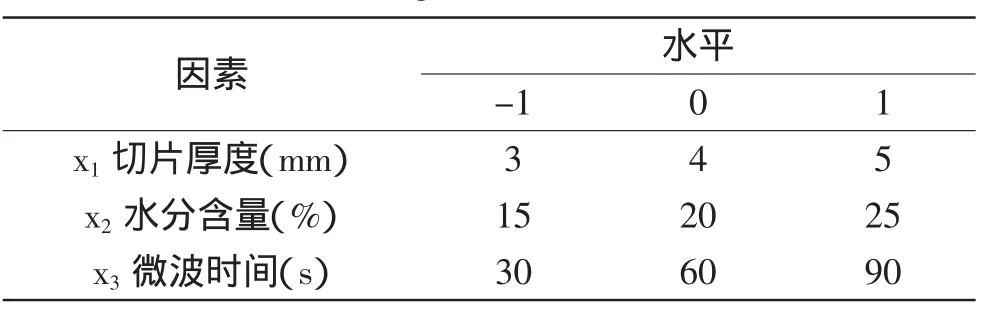

表1 因素水平表Table 1 The design table of factors and levels

1.2.4 水分含量的测定 真空干燥法[9]。

1.2.5 膨化率的测定 测定猕猴桃片的体积采用置换法,以小米为置换介质,小米的粒度要控制在0.9~1.1mm范围内[10-11]。猕猴桃片的膨化率按照下式计算P:

式中:V1为猕猴桃片膨化前的体积;V2为膨化后的体积。

1.2.6 VC含量的测定 邻菲罗啉分光光度法[12]。

2 结果与分析

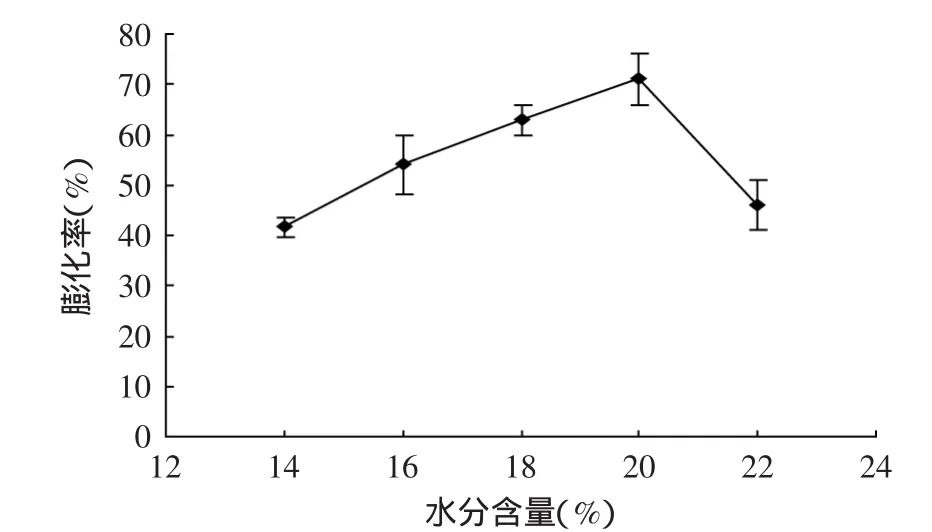

2.1 水分含量对膨化率的影响

图1 水分含量对膨化率的影响Fig.1 Effect of moisture on expansion volume

适宜的水分含量是达到最大膨化率和高酥脆性的关键因素之一[13]。切片厚度对猕猴桃片膨化率的影响如图1所示。由图1可见,随着预干燥后猕猴桃片水分含量的增加,膨化率呈现先上升后下降的趋势。当水分含量低于20%时,膨化率随水分含量的增加而增加;当水分含量高于20%时,膨化率随水分含量的增加而减少,当水分含量为20%时,猕猴桃片的膨化率最高。

水分含量过低,微波时产生的水蒸气少,膨化的动力不足[14]。水分含量过高,则膨化后内部容易焦糊,但是外部水分排除不够充分,产品容易塌陷回缩,膨化率低。此外水分过高还可能导致膨化时物料内部的水分急剧汽化却排不出去,形成大气泡,若水汽继续外排就会冲击气泡使之破裂。

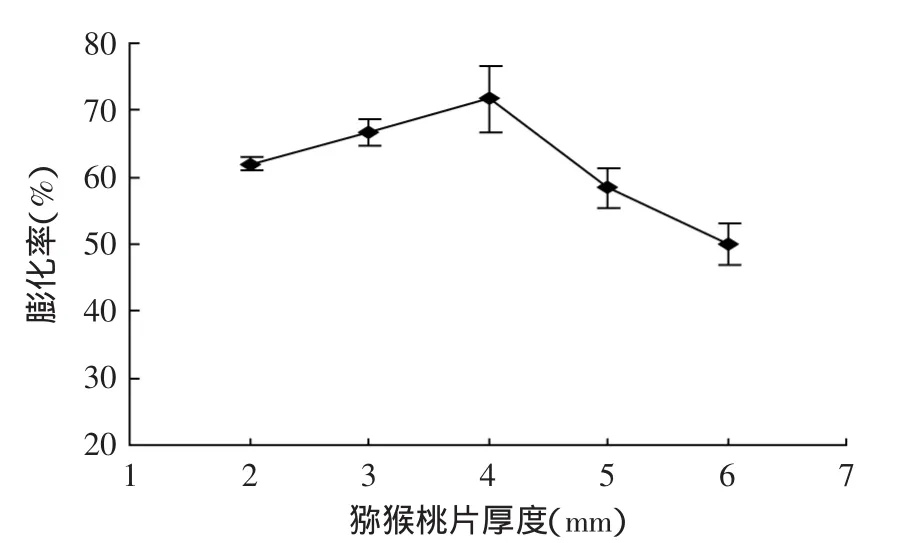

2.2 切片厚度对膨化率的影响

切片厚度对猕猴桃片膨化率的影响如图2所示。由图2可见,当切片厚度为4mm时膨化率最高,低于或高于4mm时膨化率都比较低。厚度过小时,猕猴桃片预干燥后发生干缩,膨化困难。厚度过高时,微波不宜穿透原料内部,导致膨化效果降低。因此切片厚度宜选择4mm较好。

图2 切片厚度对膨化率的影响Fig.2 Effect of slice thickness on expansion volume

2.3 微波时间对膨化率的影响

采用750W的功率膨化时,微波时间对猕猴桃片膨化率的影响如图3所示。由图3可见,随着时间的增加,膨化率呈现先上升后下降的趋势,微波60s时膨化率最高。研究中还发现,采用更低或更高的微波膨化时,膨化率都低于本条件,并且产品容易发生焦化的现象。因此,采用750W膨化60s效果较好。

图3 微波时间对膨化率的影响Fig.3 Effect of microwave time on expansion volume

2.4 响应面优化微波膨化工艺参数

2.4.1 二次方程数学模型的建立及响应面分析 根据单因素实验结果,以膨化率为指标,采用响应曲面实验设计对猕猴桃片的微波膨化工艺进行优化,实验设计与结果见表2。利用Design expert 8.0统计软件对表2中的实验数据进行分析,得到二次多项回归模型的各项系数,回归方程为P=29.10x1+84.72x2+11.32x3-0.28x1x2-0.02x1x3-0.04x2x3-0.67x12-9.29x22-0.087x32-742.88。

表2 实验设计与结果Table 2 Box-Behnken design with the observed responses

回归模型方差分析结果见表3,F模型=11.13,p=0.0081<0.01,表明回归模型极显著。F失拟=3.74,p=0.2183>0.05,相关系数R2为0.9524,说明回归模型的拟合度良好,实验失拟性小,预测值与实验值高度相关,因此可以用此模型来分析和预测膨化率的大小。

由表3回归系数的显著性检验可以看出,微波时间对膨化率的线性效应影响显著(p<0.05),而水分含量和微波功率对其线性效应影响不显著(p>0.05);三个因素对微波膨化猕猴桃片的曲面效应影响极显著(p<0.01);而各两两因素的交互效应影响均不显著(p>0.05)。

表3 回归模型方差分析Table 3 ANOVA for the regression model

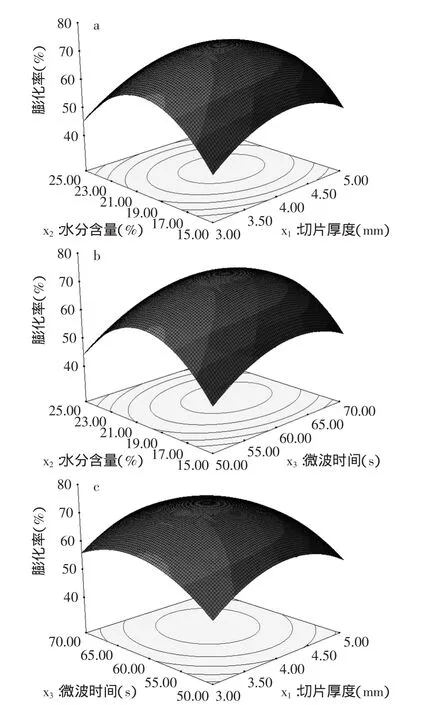

根据回归方程和切片厚度、水分含量及微波时间对膨化率的影响绘制响应面图,观察并画出响应面形状,分析切片厚度、水分含量及微波时间对膨化率的影响及三者之间的相互作用,结果如图4所示。由图4可见,该结果与之前的单因素实验结果一致。随着每个单因素的增大,响应值增大,但是当响应值达到一定程度后,响应值反而随着单因素的增大而减小。由水分含量-切片厚度图可以看出,随着水分含量增高,膨化率也增大,但水分过高时猕猴桃片过湿,膨化比较困难;由切片厚度-微波时间图可以看出,随着切片厚度增加,膨化率增加,但切片太厚时,猕猴桃片难以膨化;由水分含量-微波时间图可知,随着微波时间增加,膨化率增大。但是在实验过程中发现,微波时间过长,膨化的猕猴桃容易烤焦,膨化率反而降低。

图4 交互作用对膨化率影响的响应面图Fig.4 Response surface showing interactive effects of factors

2.4.2 响应面优化膨化工艺参数结果 根据所建立的数学模型,采用Design expert 8.0统计软件对工艺参数进行优化,得到最佳工艺条件为预干燥后水分含量19.9%,切片厚度4.1mm,微波时间62s,此时膨化率预测值为73.1%。在最佳工艺条件下进行三组验证实验(为便于操作,水分含量取20%,切片厚度为4mm),测得猕猴桃脆片的膨化率平均为73.8%,与理论预测值相比相对误差在0.5%以内,说明此模型可以用来预测猕猴桃片微波膨化率。

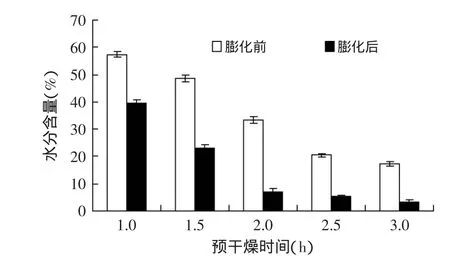

2.5 膨化对猕猴桃片水分和VC含量的影响

分别将猕猴桃预干燥不同时间,采用750W微波膨化62s,测定水分和VC含量(干基),结果如图5、图6所示。由图5可见,水分含量随着预干燥时间的增加而减少,膨化后水分含量小于膨化前。当干燥时间达到2.5h时,此时猕猴桃水分含量为20.1%,膨化后水分含量为5.4%。果蔬脆片的口感、出品率和耐藏性与水分活度、水分含量密切相关。当水分含量控制在6%左右时,水分活度是在0.59~0.65之间,此范围为果蔬脆片的适宜范围[15]。

图5 膨化对水分含量的影响Fig.5 Effect of puffing on moisture content

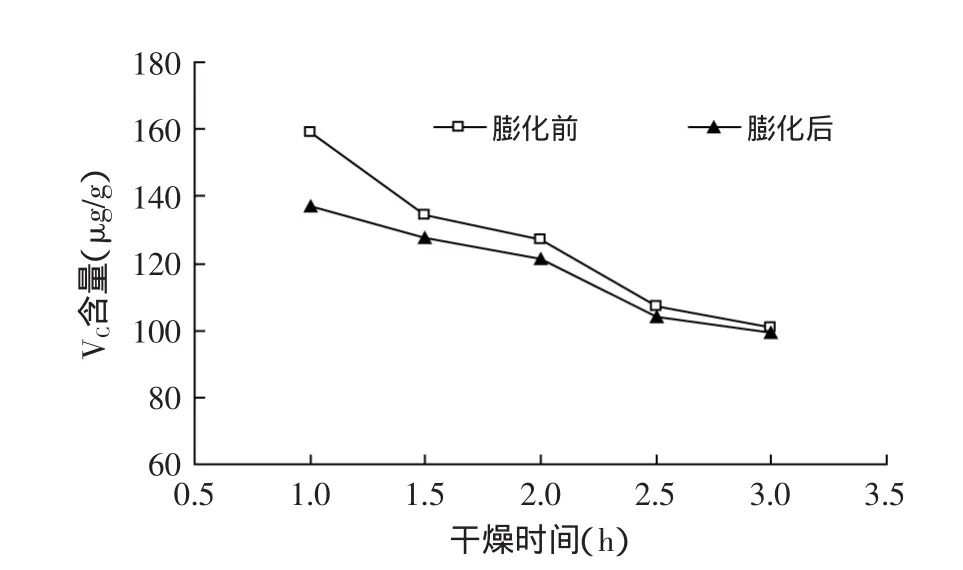

由图6可见,VC含量随着预干燥时间的增加而减少,膨化后VC含量小于膨化前。随着干燥时间的延长,膨化前与膨化后VC含量的差距减小。优良的猕猴桃加工品需要保持其丰富的VC,因此,如何减少VC的损失还需要在工艺技术方面进一步研究。

图6 膨化对VC含量的影响Fig.6 Effect of puffing on content of VC

3 结论

采用Box-Behnken及响应面分析,建立了微波膨化猕猴桃片白的二次多项式数学模型。经检验证明该模型切实可行,能较好地预测微波膨化猕猴桃片的膨化率。利用模型响应面对影响膨化率的各因素及其交互作用进行了分析。微波膨化猕猴桃脆片的最优工艺参数为:猕猴桃片水分含量预干燥至20%,切片厚度4mm,微波时间62s。此条件下猕猴桃脆片膨化率可达73.8%。预干燥和膨化都使得猕猴桃片中的水分含量减少,在最佳工艺附近得到的猕猴桃脆片水分含量为5.4%,口感酥脆。猕猴桃片在干燥和膨化后的VC含量都减少了,并且干燥时间越长,VC含量越少。

[1]杨丹,曾凯芳.猕猴桃果实抗氧化活性物质及其在贮藏中的变化[J].食品工业科技,2010,31(8):393-395.

[2]Park Y S,Im M H,Ham K S,et al.Nutritional and pharmaceutical properties of bioactive compounds in organic and conventional growing kiwifruit[J].Plant Foods for Human Nutrition,2013,68:57-64.

[3]Figoli A,Tagarelli A,Cavaliere B,et al.Evaluation of pervaporation process of kiwifruit juice by SPME-GC/ion trap mass spectrometry[J].Desalination,2010,250(3):1113-1117.

[4]朱春华,龚琪,李进学,等.猕猴桃果实加工综合利用研究进展[J].保鲜与加工,2013(2):57-62.

[5]齐琳琳.以干香菇为原料的香菇脆片加工工艺研究[D].无锡:江南大学,2013.

[6]徐圣兰,石彦国,李春阳.微波膨化南瓜脆片的工艺优化[J].食品工业科技,2011,32(5):279-281.

[7]芮汉明,贺丰霞,刘锋.重组型香蕉脆片关键技术研究[J].食品与发酵工业,2008,34(10):85-88.

[8]吕健.桃脆片加工工艺优化及品质评价研究[D].北京:中国农业科学院,2013.

[9]张水华.食品分析[M].北京:中国轻工业出版社,2010.

[10]SHAM P W Y,SCAMAN C H,DURANCE T D.Texture of vacuum microwave dehydrated apple chips as affected by calcium pretreatment,vacuum level,and apple variety[J].Journal of Food Science,2001,66(9):1341-1347.

[11]黄儒强,芮汉明,曾庆孝.爆裂玉米与普通玉米微波真空膨化特性比较[J].华南理工大学学报:自然科学版,2003,31(1):88-90.

[12]李惠华,林月娟,徐严平,等.间接分光光度法测定抗坏血酸含量的正交实验[J].光谱实验室,2012,29(5):2977-2979.

[13]阳辛凤.微波膨化木瓜脆片的加工工艺[J].食品工业科技,2008,29(1):173-175.

[14]肖子亚,曹发海,朱德泉.微波技术在膨化食品加工中的应用[J].现代农业装备,2004(7):61-62.

[15]刘勤生,韩建义.果蔬脆片的水分含量、水分活度及含油量的关系[J].食品工业科技,2002,23(4):31-32.