三种重要甘露糖衍生物的合成方法改进及微波辅助合成

2014-07-25成向荣施用晖乐国伟

王 伟,成向荣,2,施用晖,2,乐国伟,2,*

(1.江南大学食品学院,食品营养与功能因子研究中心,江苏无锡 214122;2.江南大学食品科学与技术国家重点实验室,江苏无锡 214122)

国内外的研究已经证实,D-甘露糖在食品工业、饲料工业、医药工业和生命科学等研究中具有重要的作用[1];其聚合物形式甘露聚糖具有免疫原性,能够刺激机体免疫应答,促进生长,调节动物肠胃微生物生态系统,治疗肥胖症,吸附霉毒素等功效[2-3];甘露糖蛋白在细胞识别、HIV感染、病体恶化等方面起着很重要的作用[4-5]。

近年来,微波辐射技术在有机合成中应用日趋广泛,它可以使反应速率大大加快提高收率。常规条件下需要十几个小时完成的反应在微波条件下往往仅需数分钟或数秒钟即可完成,并且通常收率较高[6]。微波作为一种反应条件,可以减少一些有毒有害催化剂或者试剂的使用,同时一些热力学上不能发生的反应在微波条件可以发生[7]。

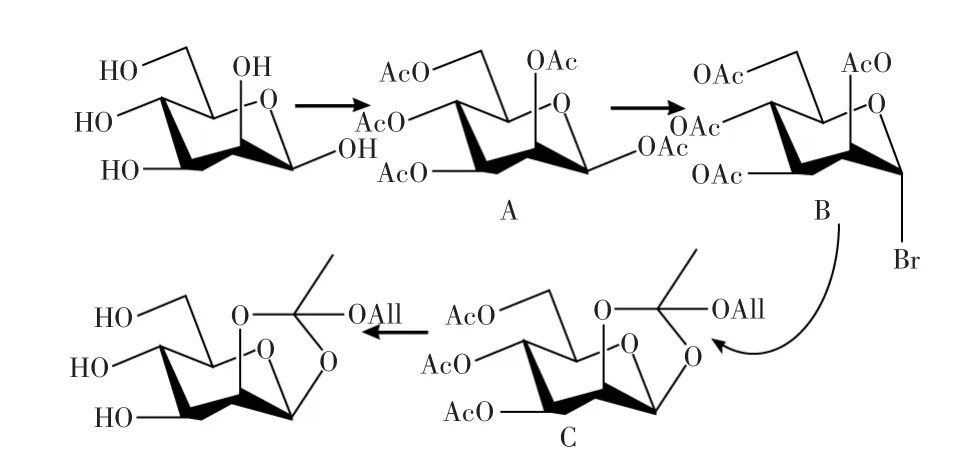

本文就1,2,3,4,6-五-O-乙酰基-β-D-甘露糖(本文中采用A代替此化合物名称)、2,3,4,6-四-O-乙酰基-1-溴-α-D-甘露糖(采用B代替此化合物名称)、3,4,6-三-O-乙酰基-1,2-O-烯丙氧基亚乙基-β-D-甘露糖(采用C代替此化合物名称)三个重要的甘露糖衍生物的合成方法进行了较为详实的研究,这三种产物均为重要的甘露糖衍生物,它们的合成为低聚甘露糖、甘露糖蛋白的后续合成做了良好的铺垫。通过对几种方法的产率、繁简程度、环保性等方面的比较,对现有方法进行了改进。首次通过微波辐射技术合成了上述三种产物,并在单因素实验基础上,通过正交实验得到了最佳合成工艺。

1 材料与方法

1.1 材料与仪器

GF254硅胶层析板 青岛海洋化工厂;200~300目柱层析用硅胶 青岛海洋化工厂;4A分子筛、甘露糖、乙酸酐、乙酸钠、二氯甲烷、石油醚、乙酸乙酯、甲醇、甲醇钠、乙酰溴 国药集团化学试剂有限公司;溴化氢乙酸溶液 上海泰诺化工有限公司;烯丙醇山东邹平铭兴化工有限公司;所用试剂 如无特殊说明均为分析纯试剂。

XH-200A型微波固液相合成仪 北京祥鹄公司;R-205型旋转蒸发仪 无锡申科公司;UPLCTQD型超高效液相色谱串联四极杆质谱联用仪 美国waters公司;Bruker ARx-400型核核磁共振仪仪 TMS内标,瑞士Bruker公司。

1.2 反应路线图

图1 反应路线路Fig.1 Synthetic route

1.3 传统方法合成

1.3.1 乙酸钠-乙酸酐法合成产物A 主要方法参考文献[8]。本文改进之处在于原料混合后分批加入,并采用梯度升温控制反应温度。

1.3.2 高氯酸-乙酸-乙酸酐法合成产物A 主要方法参考文献[9]。本文改进之处在于采用冰浴控制反应温度在20℃以下及在体系中缓慢滴加HClO4。

1.3.3 全乙酰化甘露糖-乙酰溴分步法合成产物产物B 主要方法参考文献[8]。本文改进之处在于采用冰浴下滴加乙酰溴并在棕色瓶下避光反应。

1.3.4 HBr-CH3COOH一锅法合成产物B 主要方法参考文献[10]。本文改进之处在于在冰水浴中加入原料,采用滴加溴化氢乙酸的方法,并将体积浓度为45%溴化氢乙酸溶液改为13%。

1.3.5 烯丙醇-2,6-二甲基吡啶法合成产物C 主要方法参考文献[13-14]。本文改进之处在于采用2,6-二甲基吡啶代替2,4-二甲基吡啶作为原料进行反应。

1.4 新型微波辅助合成

1.4.1 微波辅助法合成产物A 原料配比、反应步骤同1.3.1。微波功率设定为800W搅拌,温度设定70℃,反应20min TLC(石油醚∶乙酸乙酯=3∶1)显示反应结束。

1.4.2 微波辅助法合成产物B 原料配比、反应步骤同1.3.4。微波功率设定为400W搅拌,温度设定25℃,反应0.6hTLC(石油醚∶乙酸乙酯=2∶1)显示反应结束。

1.4.3 微波辅助法合成产物C 原料配比、反应步骤同1.3.5。微波功率设定为500W搅拌,温度设定30℃,反应30min TLC(石油醚∶乙酸乙酯=1∶1)显示反应结束。

1.4.4 产率结算公式 各物质产率=经过柱纯化后所得质量数(g)/理论产量(g)

1.5 微波辅助合成法单因素实验

1.5.1 产物A单因素实验 选取微波功率分别为200、400、600、800、1000W,反应时间分别为10、15、20、25、30min,反应温度分别为40、50、60、70、80℃,甘露糖与乙酸酐摩尔比1∶7、1∶9、1∶11、1∶13、1∶15,各因素固定水平分别为800W、20min、70℃、1∶11,考察不同因素的不同水平对产物产率的影响。

1.5.2 产物B单因素实验 微波功率分别为200、300、400、500、600W,微波反应时间分别为20、30、40、50、60min,反应温度分别为20、25、30、35、40℃,乙酸酐与溴化氢乙酸溶液体积比为1∶1、1∶2、1∶3、1∶4、1∶5,各因素固定水平分别为400W、40min、25℃、1∶3,考察不同因素的不同水平对产物产率的影响。

1.5.3 产物C单因素实验 微波功率分别为300、400、500、600、700W,反应时间分别为10、20、30、40、50min,反应温度分别为25、30、35、40、45℃,2,6-二甲基吡啶与2,3,4,6-四-O-乙酰基-1-溴-α-D-甘露糖摩尔比1∶2、3∶4、1∶1、5∶4、3∶2,各因素固定水平分别为500W、30min、35℃,1∶1,考察不同因素的不同水平对产物产率的影响。

1.6 正交实验

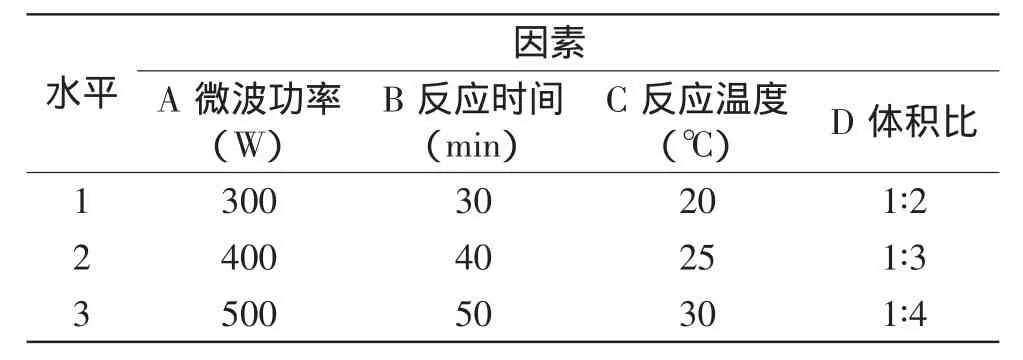

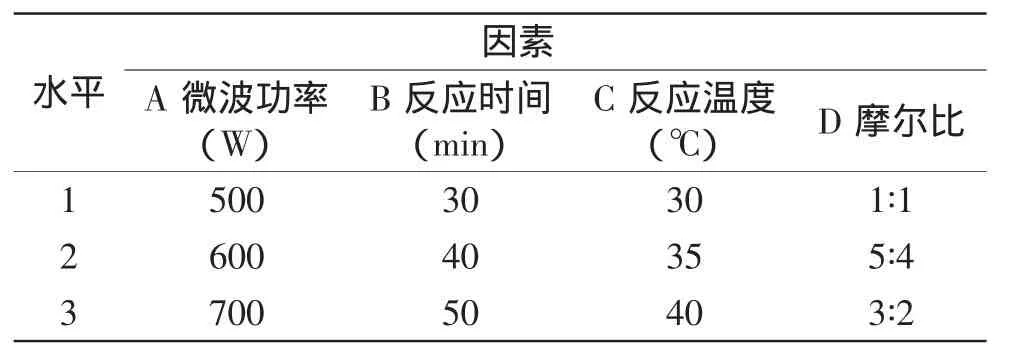

在单因素实验的基础上,采用4因素3水平的正交设计实验表L9(34)。由于产物A的单因素实验中产率已经达到98.3%,所以未对其进行正交设计实验,采用单因素实验中的较优条件进行验证实验。产物B、C的正交设计实验见表1、表2。

表1 产物B实验因素水平表Table 1 Factors and levels of orthogonal test of product B

表2 产物C实验因素水平表Table 2 Factors and levels of orthogonal test of product C

1.7 数据处理

采用Excel和SPSS 20.0对实验数据绘图及方差分析。

2 结果与讨论

2.1 传统方法改进

1.3.1 中,得到产物A 3.61g,产率92.6%;1.3.2中产率97.2%,与参考文献[9]相比,通过控制反应温度及滴加速度优化了反应条件,产率提高5.2%。

1.3.3中,得到产物B 4.17g,产率92.1%,采用冰浴下滴加乙酰溴并在棕色瓶下避光反应,有效地防止了副产物的产生。1.3.4中,“一锅法”可以简化合成步骤且对环境友好,得到产物10.49g,产率91.8%,反应条件的优化在于在冰水浴中加入原料,采用滴加溴化氢乙酸的方法,这样避免了加入原料时的大量放热,从而避免了副产物产生,相比于参考文献[10]中质量浓度45%溴化氢乙酸溶液,本文采用13%浓度,原因在于高浓度的溴化氢反应后副产物增多,且出现不溶性深色杂质,产率仅为55%~75%。

产物C的合成,国内外文献报道中,此化合物的合成方法较少,但是孔繁祚小组发现了一种利用其快速合成甘露低聚糖糖基受体的方法[11-12],应用前景十分广泛。1.3.5中,得到产物C 6.66g,产率85.8%。文献[13-14]中,采用2,4-二甲基吡啶作为原料进行反应,经过笔者多次实验求证,2,6-二甲基吡啶具有相同的效果,且毒性更低,沸点更低,在后续减压蒸馏过程中更容易除去。

2.2 产物A的微波合成方法单因素实验结果

2.2.1 微波功率对产率的影响 由图2可知,提高功率产率增加,当增加到800W,微波功率对结果基本没影响,功率过大产率反而下降。

图2 微波功率对产率的影响Fig.2 Effect of microwave power on the yield

2.2.2 反应时间对产率的影响 由图3可知,增加反应时间产率增加,20min达到最高产率,增加反应时间产率反而有所下降,但是下降并不明显,反应时间对产率的影响较小。

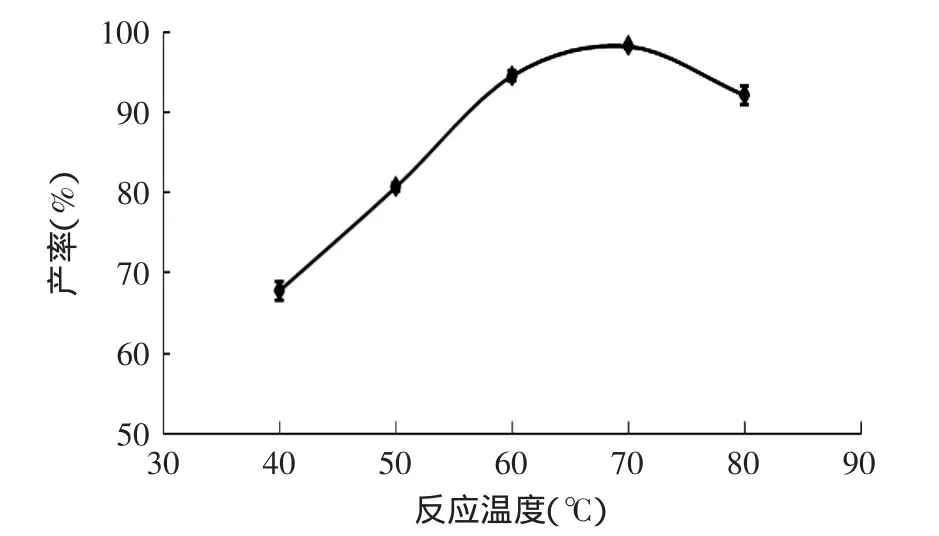

2.2.3 反应温度对产率的影响 由图4可知,提高反应温度产率增加,当温度增加至70℃时,反应温度对产率基本没影响,但是进一步升高温度,产率下降明显。原因可能在于温度过高会使甘露糖发生碳化,导致产率降低。

图3 反应时间对产率的影响Fig.3 Effect of reaction time on the yield

图4 反应温度对产率的影响Fig.4 Effect of reaction temperature on the yield

2.2.4 甘露糖与乙酸酐摩尔比对产率的影响 由图5可知,减小甘露糖与乙酸酐摩尔比,产率增加,摩尔比1∶11时产率最大,进一步减小摩尔比产率下降,且下降比较明显。原因可能在于增大乙酸酐用量,有利于反应向生成酯的方向进行,但乙酸酐量过多时则一定程度上抑制了该反应的进行。

图5 摩尔比对产率的影响Fig.5 Effect of mole ratio on the yield

2.3 产物B的微波合成方法单因素实验结果

2.3.1 微波功率对产率的影响 由图6可知,提高功率产率增加,当增加到400W时产率最大,提高微波功率产率下降。可能由于功率的升高不易于溴代反应,导致副产物增加,产率下降明显。正交实验选取微波功率300、400、500W三个水平。

图6 微波功率对产率的影响Fig.6 Effect of microwave power on the yield

图7 反应时间对产率的影响Fig.7 Effect of reaction time on the yield

2.3.2 反应时间对产率的影响 由图7可知,增加反应时间产率提高,40min达到最高产率,增加反应时间产率反而有所下降,但是下降并不明显。正交实验选取反应时间30、40、50min三个水平。

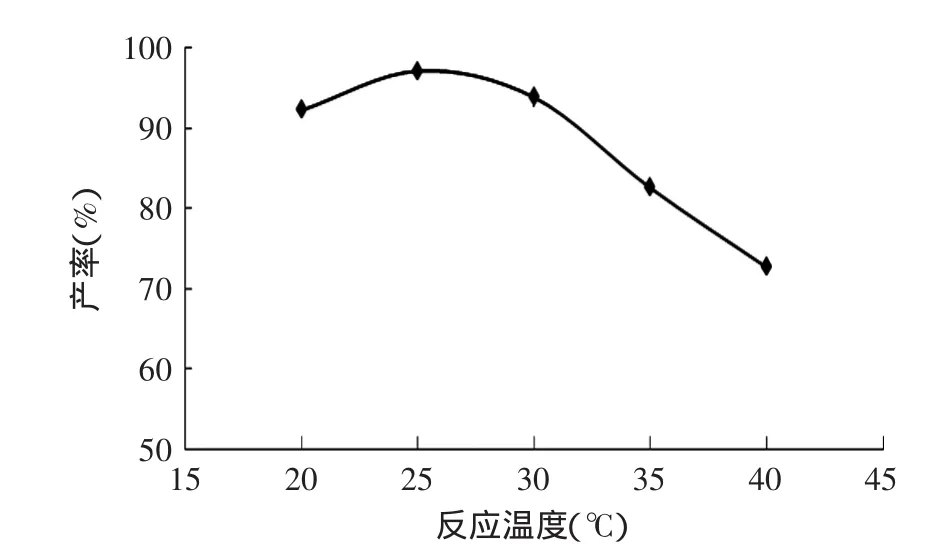

2.3.3 反应温度对产率的影响 由图8可知,25℃达到最高产率,随着反应温度的增加,产率逐渐降低,当温度增加至30℃之后,产率下降明显。这可能是由于温度升高致使溴化物变得不稳定,容易在端位发生分解。正交实验选取反应温度20、25、30℃三个水平。

图8 反应温度对产率的影响Fig.8 Effect of reaction temperature on the yield

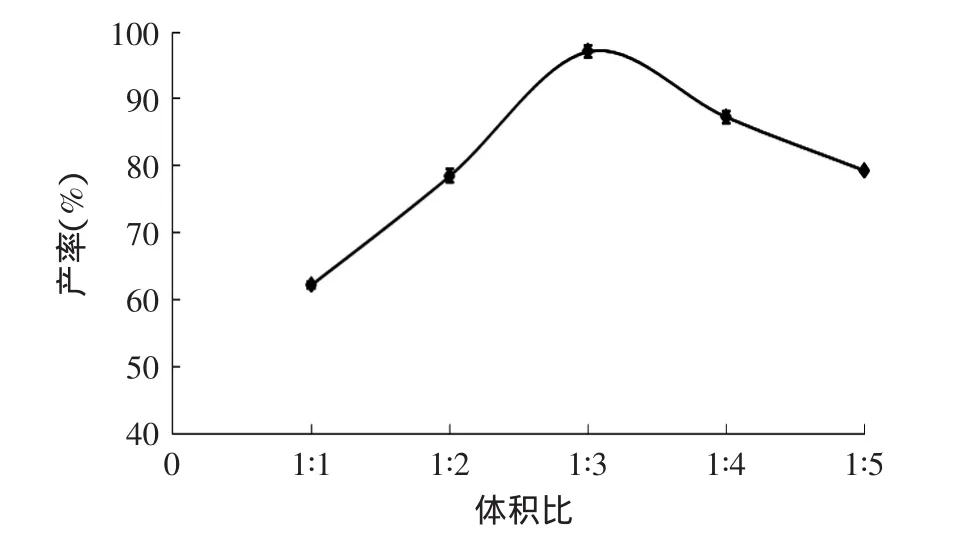

2.3.4 乙酸酐与溴化氢乙酸溶液的体积比对产率的影响 由图9可知,乙酸酐与溴化氢乙酸溶液体积比随着比例的减小产率提高,体积比为1∶3时产率最高。但是进一步减少体积比产率下降明显,这可能由于体系内的溴化氢浓度越来越高,而高浓度的溴化氢溶液不利于反应的进行。正交实验选取体积比1∶2、1∶3、1∶4三个水平。

图9 体积比对产率的影响Fig.9 Effect of the volume ratio on the yield

2.4 产物C的微波合成方法单因素实验结果

2.4.1 微波功率对产率的影响 由图10可知,提高功率产率增加,当增加到500W达到最高产率,功率过大产率反而下降。正交实验选取微波功率500、600、700W三个水平。

图10 微波功率对产率的影响Fig.10 Effect of microwave power on the yield

2.4.2 反应时间对产率的影响 由图11可知,增加反应时间产率提高,30min达到最高产率,反应时间过长产率反而有所下降,但是下降并不明显。正交实验选取反应时间30、40、50min三个水平。

图11 反应时间对产率的影响Fig.11 Effect of reaction time on the yield

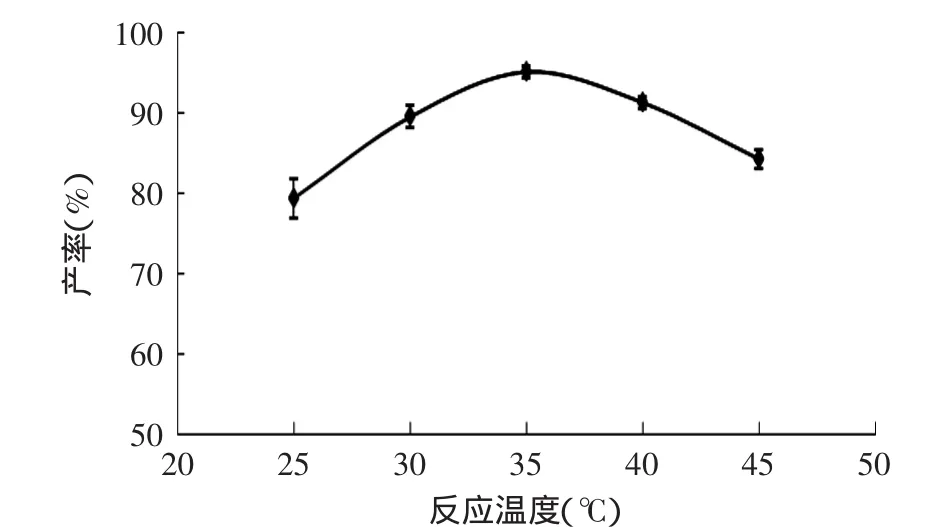

2.4.3 反应温度对产率的影响 由图12可知,增加反应温度,产率增加,当温度增加至35℃时,达到最高产率,温度过高产率反而降低。原因可能在于温度过高影响了催化剂活性,从而使得产率下降。正交实验选取反应温度30、35、40℃三个水平。

图12 反应温度对产率的影响Fig.12 Effect of reaction temperature on the yield

图13 摩尔数对产率的影响Fig.13 Effect of mole number on the yield

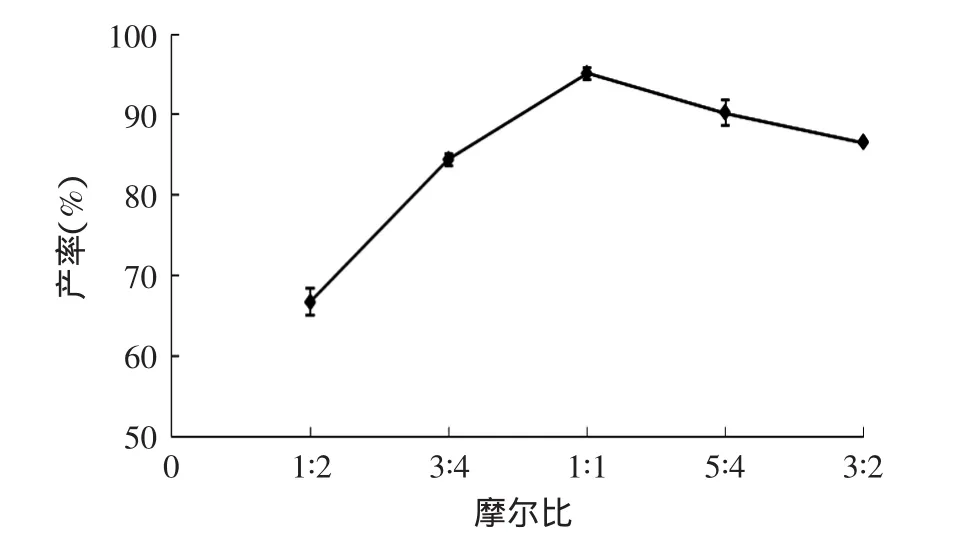

2.4.4 2 ,6-二甲基吡啶与产物B摩尔比对产率的影响 由图13可知,增加摩尔比,产率增加,当增加至1∶1时,产率达到最大,比例过大产率反而降低。原因可能在于,此反应2,6-二甲基吡啶在体系中不但起到催化作用,同时还调节体系pH,随着量的增多易发生催化剂中毒,且pH过大影响了催化剂活性,导致反应产率降低。正交实验选取2,6-二甲基吡啶与产物B摩尔比1∶1、5∶4、3∶2三个水平。

2.5 正交实验

产物A采用单因素实验中的较优条件:微波功率800W、反应时间20min、反应温度70℃、甘露糖与乙酸酐摩尔比1∶11,进行多次验证实验后得产率平均为98.0%。根据单因素实验结果,产物B按表1所示的因素水平进行正交实验,结果见表3,通过因素分析及考察指标之间关系的分析,可知影响产物B产率4个因素对产率影响次序分别为D>A>C>B,即体积比>微波功率>反应温度>反应时间。合成产率最高的组合为A2B3C2D2,即微波功率400W、反应时间50min、反应温度25℃、乙酸酐与溴化氢乙酸溶液体积比1∶3。经验证此条件下合成产率平均值为98.1%。

表3 产物B正交实验结果Table 3 Orthogonal test and results of product B

从表4的方差分析可以得出,微波功率及乙酸酐与溴化氢乙酸溶液体积比对产率影响极为显著(p<0.01),反应温度对产率影响显著(p<0.05),反应时间对产率影响不显著。

表4 产物B方差分析结果Table 4 Orthogonal test analysis of variance table of product B

产物C按表2所示的因素水平进行正交实验,结果见表5,通过因素分析及考察指标之间关系的分析,可知影响产物C产率4个因素对产率影响次序分别为A>B>D>C,即微波功率>反应时间>摩尔比>反应温度。合成产率最高的组合为A1B2C1D1,即微波功率500W、反应时间40min、反应温度30℃、2,6-二甲基吡啶与产物B摩尔比1∶1。验证此条件下合成产率平均值为97.3%。

表5 产物C正交实验结果Table 5 Orthogonal test and results of product C

从表6的方差分析可以得出,微波功率对产率影响极为显著(p<0.01),反应时间、2,6-二甲基吡啶与产物B摩尔比对产率影响显著(p<0.05),反应温度对产率影响不显著。

表6 产物C方差分析结果Table 6 Orthogonal test analysis of variance table of product C

3 结论

通过改变投料比例、反应物浓度、反应温度、催化剂种类以及滴加速度等手段,对已有合成方法的工艺改进,所得产物产率均得到5%以上的提高,简便了后续纯化过程,为产物的大量合成进行了有效的探索。

首次将微波辅助技术应用于这三种重要的甘露糖衍生物合成中,减少了有毒试剂的使用,实验发现三种产物的产率均得到提高,尤其减少了一些副产物的产生,简便了柱纯化过程,同时大幅减少了反应时间,三个产物的反应速度是传统反应速度的5、11、14倍,产率分别提高5.7%、6.3%、11.5%。可见,与传统方法相比,微波辅助法是一种绿色、高产、快速、简便的合成方法。

[1]谷惠琦,赵君.甘露聚糖医药用价值研究进展[J].黑龙江医药,2012,25(1):110-111.

[2]Rodriguez E U,Satoh S,Haga Y,et al.Effect of inactivated enterococcusfaecalisand mannan oligosaccharide and their combination on growth,immunity,and diseaseprotection in rainbow trout[J].North American Journal of Aquaculture,2013,75(3):416-428.

[3]Crich D,Banerjee A,Yao Q.Direct chemical synthesis of the β-D-mannans:the β-(1→2) andβ-(1→4) series[J].J AM CHEM SOC,2004,126(45):14930-14934.

[4]Zhu Y,Kong F.Highly efficient synthesis of the mannose nonasaccharide of the N-glycan expressed on the HIV glycoprotein Gp 120[J].Synlett,2001,65(8):1217-1220.

[5]张建军.寡糖合成的方法学研究及具有重要生物活性的寡糖合成[D].北京:中国科学院,2002.

[6]周中振,何彦祯,曹敏,等.微波辅助组合合成的研究进展[J].有机合成,2006,26(11):1500-1507.

[7]Manvar A,Shah A.Microwave-assisted chemistry of purines and xanthines[J].Tetrahedron,2013,69(38):810581-810627.

[8]黄建颖.寡糖合成新方法研究[D].杭州:浙江大学,2006.

[9]赵晋忠.苄基化甘露糖原酸酯的开环研究[J].化学与生物工程,2011,28(4):42-44.

[10]Ella M J R,Nie X,Wang G.Synthesis of octahydropyrano[3,2-b]pyrrole-2-carboxylic acid derivatives from D-mannose[J].Carbohydr Res,2008,342(10):1743-1753.

[11]Kartha K P R,Jennings H J.A simplified,one-pot preparation of acetobromosugars from reducing sugars[J].Carbohydr Chem,1990,9(5):777-781.

[12]Kong F.Recent studies on reaction pathways and applications of sugar orthoesters in synthesis of oligosaccharides[J].Carbohydr Res,2007,342(3):345-373.

[13]Zhu Y,Chen L.A facile regio-and stereoselective synthesis of mannose octasaccharide of the N-Glycan in human CD2and mannose hexasaccharide antigenic factor 13b[J].Carbohydr Res,2002,337(3):207-215.

[14]Zhao J,Wei S.Environmentally benign synthesis of sugar orthoesters promoted by anhydrous sodium acetate and ultrasound[J].Chinese Journal of Chemistry,2012,30(3):627:633.