平地机三种典型传动系统特性对比分析

2014-07-25吴仁智郑赛花

吴仁智,郑赛花

(同济大学机械与能源工程学院,上海 201804)

平地机是一种装有以铲土刮刀为主,可选配推土板、推雪铲、松土器、松土耙等多种可换辅助作业装置,进行土壤切削、平整和摊铺的作业机械,功能多样,用途广泛[1].平地机的工作装置靠机器行走的牵引力推动,其工作过程就是将发动机的输出功率通过传动系统转变为牵引力以克服工作装置阻力的过程.现代平地机的传动方式主要有机械传动、液力机械传动和全液压传动三大类.无论采用何种传动方式,平地机生产商在传动系统性能方面的追求目标都是一致的,即使之实现宽广的扭矩和速度变换范围,以满足平地、挖沟、刮坡、推土、疏松等各种不同作业工况下的负载和行驶速度变化范围的作业要求,从而获得最佳的动力性、经济性和最大的作业生产率.

1 平地机的三种典型传动方式

1.1 机械传动

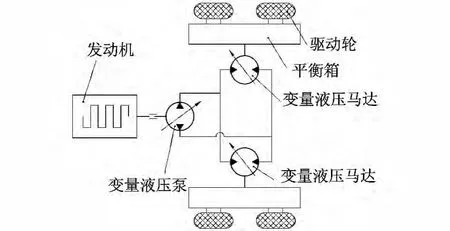

以卡特彼勒(Caterpillar)、沃尔沃(Volvo)和约翰迪尔(John Deere)等为代表的欧美平地机生产商,始终坚持在多档位变速箱的基础上对发动机进行合理利用的技术路线[2],由变功率发动机直接驱动多档位机械变速箱,最大限度地发挥机械传动效率高的优势.如图1所示,其动力传递路线依次为:发动机、动力换档变速箱、驱动桥、平衡箱、驱动轮.为满足平地机速度和扭矩变换范围大的作业要求,增强机器对变化负载的适应能力,机械传动平地机的变速箱档位多设置为八个以上前进档、四个以上后退档.

图1 平地机机械传动系统结构Fig.1 M echanical transm ission structure of grader

1.2 液力机械传动

机械传动是平地机较为理想的传动方式,但由于国内制造加工技术水平的限制,自主生产符合要求的多档位机械变速箱短时间内还存在一定的困难,且换档控制技术也未获得突破,这一传动方式对国内平地机生产商来说暂时还无法实现[3],因此国产平地机基本上采用液力变矩器+动力换档变速箱的传动方案.如图2所示,其动力传递路线依次为:发动机、液力变矩器、动力换档变速箱、驱动桥、平衡箱、驱动轮.在发动机和变速箱之间增加液力变矩器,利用变矩器良好的自适应特性,扩大动力范围,降低对变速箱档位的技术要求.变矩器+动力换档变速箱的传动方案中,变速箱一般仅设置六个前进档和三个后退档.

1.3 全液压传动

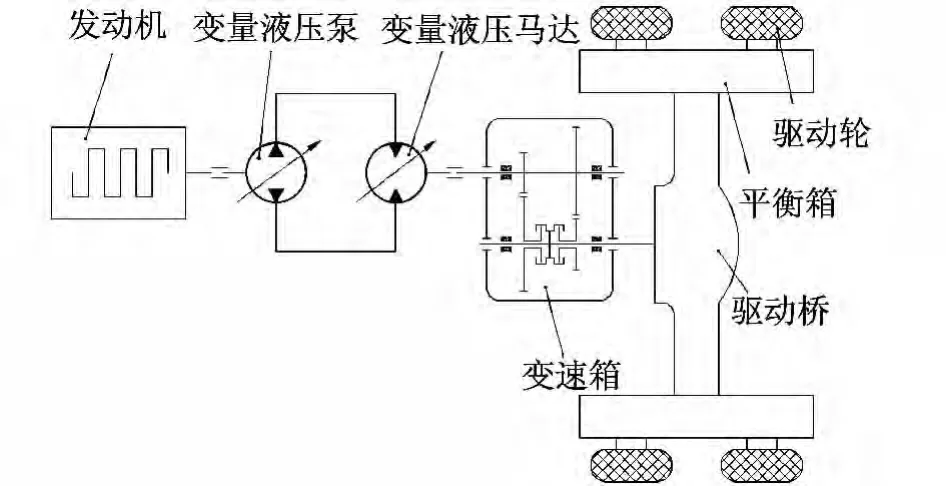

目前市场上全液压平地机产品采用无变速箱、无传动轴和无驱动桥的静液压传动方式.如图3所示,其动力传递路线依次为:发动机、变量液压泵、变量液压马达、平衡箱、驱动轮.这种传动方式易于通过自动控制实现无级调速[4],但限于液压传动系统自身固有特点,以下全液压传动的一些关键技术难题仍未获得理想的解决:

图2 平地机液力机械传动系统结构Fig.2 Hydro-mechanical transm ission structure of grader

(1)变速范围小

由于取消了变速箱,完全由液压泵和液压马达通过排量变化进行调速,限于泵和马达的结构、轴承的最大转速、润滑条件的形成等制约,全液压传动与机械传动和液力机械传动相比,调速范围较窄,最高车速仅为31 km·h-1,达不到国内外平地机最高车速通常大于35 km·h-1的要求,不能很好地满足高速转场的需要.

(2)同步(偏载)作业性能差

由并联双液压马达分别驱动左右侧车轮,缺少传统机械传动或液力机械传动平地机驱动桥上的差速锁定机构,在两侧驱动轮地面附着条件不同或偏载(如铲刀向侧边刮土、刮边坡等)作业时,液压油优先供往载荷较小的液压马达,两侧驱动轮不能实现同步驱动,从而引起单边打滑现象,这样就降低了平地机的有效牵引力,加剧轮胎磨损.

图3 平地机全液压传动系统结构Fig.3 Hydraulic transmission structure of grader

因此,本文提出采用液压机械复合传动方式,即采用单变量液压泵+单变量液压马达+机械式变速箱+驱动桥的传动结构,如图4所示.其中变量液压泵和变量液压马达通过液压管路连接成闭式液压系统,变速箱为结构简洁的两档或三档变速箱.

图4 平地机液压机械复合传动系统结构Fig.4 Hydraulic-mechanical-compound transmission structure of grader

变量液压马达耦合变速箱构成复合变速器,相当于两台变速器的串联联接.复合变速器中,变量液压马达通过不同排量的选择(变量液压马达的最小排量Vmmin约为最大排量Vmmax的1/3~1/4,在Vmmin和Vmmax之间选择若干个不同的排量值,其意义完全等同于机械式变速箱设置几个不同的档位),即档位的选择,再同与之串联耦合的变速箱进行组合,即可实现不同速比的多档变速功能.

由变量液压泵和变量液压马达组成的闭式液压系统中,在每一个选定的液压马达排量下,变量液压泵的排量均可在最大排量Vpmax到零排量之间无级变化,在实现机器不同工作档位的同时,实现液压马达的输出转速在该档位下的最高转速至零转速之间的连续调节,即实现机器每一工作档位下的无级变速.

新型液压机械复合传动平地机与一般的全液压平地机相比增加了两档(或三档)变速箱和驱动桥,可以有效地解决全液压平地机变速范围小及同步(偏载)作业性能差的问题.

2 性能分析

选取发动机功率在145 kW左右,国内外市场销量最大的三种典型传动系统平地机,分别对其牵引性能、传动效率等特性进行对比分析.机械传动平地机选择国外某品牌平地机,整机设计质量为15 970 kg,柴油发动机采用变功率控制技术,变速箱档位为前八后四;液力机械传动平地机选择国内某品牌平地机,整机设计质量为15 400 kg,变速箱档位为前六后三;根据新型液压机械复合传动系统的设计思路,类比同功率平地机的技术参数,自行匹配设计新型复合传动平地机,整机设计质量15 500 kg,选用QSB6.7型柴油发动机,ZF-2HL型两档变速箱,整机档位设置为前八后八.

2.1 牵引性能的对比分析

牵引性能反映了整机行驶(或作业)速度与牵引力之间的关系,牵引性能的好坏决定了平地机在各种作业速度下能否发挥最佳牵引功率和最高作业效能.

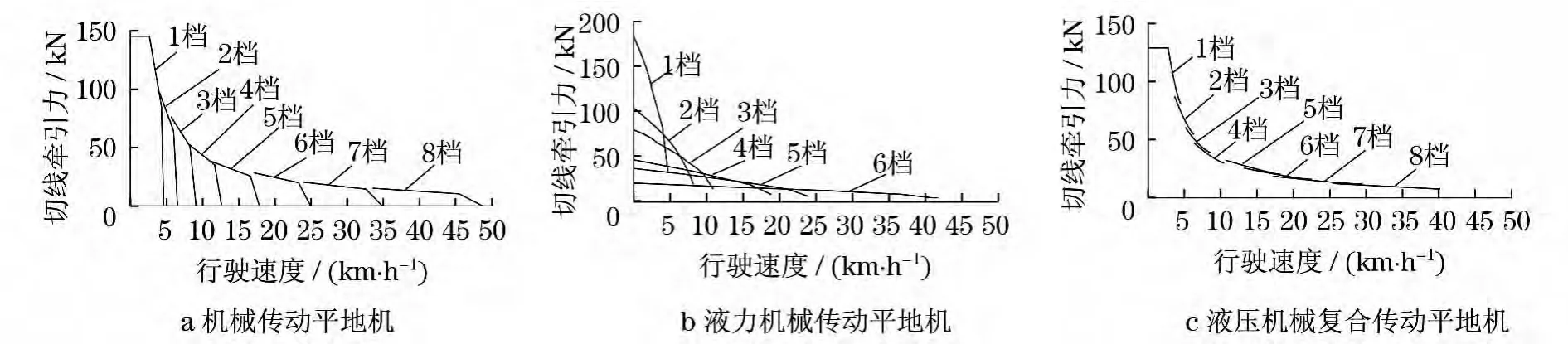

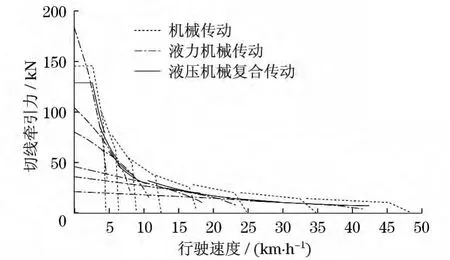

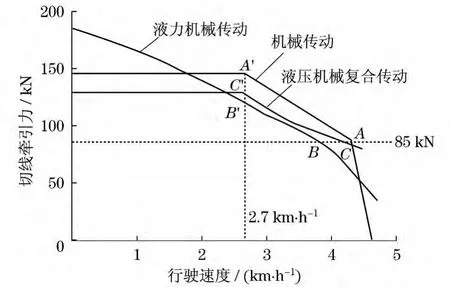

三种传动系统的牵引特性曲线如图5所示.

图5 三种传动方式平地机的牵引特性曲线Fig.5 Traction performance of three transmission systems for grader

从图6中三种传动方式平地机的牵引特性对比曲线可以看出,液力机械传动与液压机械复合传动平地机的行驶(或作业)速度变化范围相近,最高车速均可达到42 km·h-1左右,略低于机械传动平地机的最高车速.一方面反映出,利用变矩器的自动适应性能,液力机械传动采用较少档位的变速箱可以实现与机械传动相近的车速变化范围;另一方面反映出,液压机械复合传动中后置的机械变速箱可以拓宽液压马达的输出转速和转矩的覆盖匹配范围,有效地解决了全液压平地机变速范围较小的问题.

由于平地机遇到最恶劣工况时,原则上都要使用1档作业.因此,将平地机1档的牵引特性单独列出比较(见图7),其余各档位的趋势基本与1档相同.

图6 三种传动方式平地机牵引特性比较Fig.6 Traction performance comparison of three transmission systems for grader

图7 三种传动方式平地机1档牵引特性比较Fig.7 Traction performance comparison of the first gear of three transmission systems for grader

平地机的最大切线牵引力取决于两个方面,一是发动机转矩经传动系统传递至驱动轮上的最大切线牵引力,二是由地面附着条件决定的最大切线牵引力,两者的较小值即为平地机的最大切线牵引力.由地面附着条件决定的最大切线牵引力Fkφ由下式决定:

式中:ms为整机使用质量,g为重力加速度,ζ为附着重量利用系数,φ为行走机构与地面的附着系数,f为滚动阻力系数.

综合三种平地机的整机使用质量,ms取为15 500 kg.平地机工作的典型地面条件下,ζ取为0.7,φ 取为0.7,f取为 0.1.代入各数值,计算得到典型地面附着条件决定的平地机最大切线牵引力Fkφ=85 kN,如图7中水平虚线所示.从图7可看出,三种传动方式平地机由发动机转矩决定的最大切线牵引力均超过由地面附着条件决定的最大切线牵引力,牵引力有适当的储备,这样平地机的牵引系统可较好地适应不同的工作重量和地面附着条件,以及可能的外部负载突变.

平地机正常工作时的牵引力由负载决定,负载线与牵引特性曲线的交点即为机器的稳定工作点.图7中取平地机的牵引负载达到地面附着力这一工况为例进行比较.如图所示,该负载线与机械传动、液力机械传动和液压机械复合传动的牵引特性曲线分别交于点A、点B和点C,对应的行驶速度分别为4.3,3.9和4.2 km·h-1.

机械传动平地机在2.7 km·h-1的行驶速度下可达到最大切线牵引力145 kN(对应图7中点A'),该行驶速度下,液力机械传动和液压机械复合传动的切线牵引力分别为118 kN和128 kN(分别对应点B'和点C').点A'、点B'和点C'分别为 2.7 km·h-1的速度线与机械传动、液力机械传动和液压机械复合传动的牵引特性曲线的交点.

牵引特性曲线上任一点的牵引力值和对应行驶速度值的乘积即为平地机的牵引功率.在发动机输出功率相同的条件下,通过三种传动方式平地机牵引力或行驶速度量化值的比较可知,机械传动提供的牵引功率最大,液压机械复合传动次之,液力机械传动最小.

2.2 传动效率的对比分析

平地机在牵引作业(或高速转场)的工作过程中,由发动机输出的有效功率沿传动系统各组成部件的传递路线如图8所示.

图8中各组成部件相关参数意义如下:

(1)发动机的输出特性参数包括发动机输出转矩Me和转速ne.

(2)变速箱的参数包括传动比it、机械效率ηt、功率损失 ΔPt、输出转矩Mt及转速nt.

(3)液力变矩器的参数包括传动比itc、效率ηtc、功率损失 ΔPtc、输出转矩Mtc及转速ntc.

(4)变量液压泵的参数包括变换比Rp(与排量Vp相关)、机械效率 ηpt、容积效率 ηpv、功率损失ΔPp、压力p和流量Q.

(5)变量液压马达的参数包括变换比Rm(与排量Vm相关)、机械效率ηmt、容积效率ηmv、功率损失ΔPm、输出转矩Mm及转速nm.

(6)驱动桥平衡箱总成的参数包括传动比ih、机械效率 ηh、功率损失 ΔPh、输出转矩Mh及转速nh.

(7)在不考虑行走机构的滑转和滚动阻力的情况下,行走机构(即驱动轮)的参数包括驱动轮动力半径rd、切线牵引力Fk及理论行驶速度vT.

图8 三种传动系统的功率流传递示意图Fig.8 Power flow of three transm ission systems for grader

图8直观地显示了发动机输出功率在传动系统中的流向、分配和能量转换的情况.黑色箭头表示功率的流向.流入或流出每个组成部件的功率可表示为两个变量的乘积:机械功率中为转矩M和转速n,或力F和速度v;液压功率中为压力p和流量Q.功率每流经一个部件时,由于传动效率η的影响,都造成一定的功率损失ΔP.在不考虑行走机构的滑转和滚动阻力的情况下,传递至终端(行走机构)的功率通过驱动轮与地面的附着作用,转换为驱动轮上的切线牵引力Fk及理论行驶速度vT,两者乘积即为平地机的牵引功率.平地机的牵引功率与相应的发动机有效功率之比称为平地机的牵引效率.牵引效率是衡量平地机牵引作业时发动机功率的有效利用程度,是各个组成效率综合影响的结果.由图8可知,牵引效率主要由机械传动效率、液力传动效率、液压传动效率等构成.

由第2.1节的分析可知,与液力机械传动和液压机械复合传动相比,在发动机输出功率相同的条件下,机械传动的牵引功率最高,即牵引效率最高.液力机械传动与机械传动的主要差别在液力传动效率上,正是由于在变矩器中存在功率损失的缘故,使得液力机械传动的牵引效率低于机械传动.液压机械复合传动中变量液压泵与变量液压马达通过管路连接成闭式液压传动系统,液压传动基于能量两次转化原理,就传动装置本身而论,液压传动的稳态效率确实不如传统的机械传动.

由零部件生产厂家提供的试验数据可知,机械传动平地机的变速箱和驱动桥平衡箱总成的机械效率均为0.9左右,因此该平地机传动装置的总传动效率 η∑1约为0.8(η∑1=ηtηh).

图9为液力变矩器原始特性曲线.变矩器原始特性是指泵轮转矩系数λ1、变矩系数K、传动效率ηtc与传动比itc之间的关系.液力变矩器高效区域很窄,通常认为传动效率ηtc在0.75以上为高效区,即传动比在itc1~itc2之间,如图9所示.当遇到重载时,随着负载的增大,变矩器工况点沿图中曲线K向左上方移动,同时变矩器的传动效率沿曲线ηtc向左下方急剧下降[5-6].

图9 液力变矩器原始特性Fig.9 Original characteristic curve of torque converter

液力机械传动平地机采用变矩器结合六档变速箱的传动方案,主要依靠多档位变速箱的换档来适应各种工况下负载的大幅度变化,降低了液力变矩器的作用,使之只在小范围内调节以适应每一工作档位下负载的小幅度波动,保证了变矩器始终处于高效区工作,使发动机功率得到较好发挥.

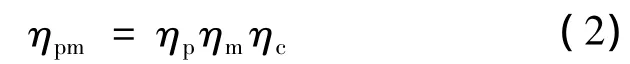

图10为液力机械传动各档传动效率情况.该平地机传动装置的总传动效率为 η∑2=ηtcηtηh.当变矩器在高效区(ηtc>0.75)工作时,可使总传动效率η∑2保持在0.6以上.图中点A~E分别为相邻档位牵引特性曲线的交点,即换档点.当负载逐渐增加,平地机工作点沿牵引特性曲线左移,同时效率η∑2沿效率曲线不断下降,直至工作点与换档点重合,此时只需将变速箱降低一个档位,在保证牵引力不降低的情况下,可将η∑2重新拉回到较大值.从图中可看出,各档位最高传动效率η∑2均在0.73左右,各换档点的传动效率η∑2在0.64以上,则该平地机各工况下的总传动效率约为0.64~0.73(可保证变矩器一直处于高效区工作).

图10 液力机械传动各档传动效率Fig.10 Each shifting efficiency of hydromechanical transm ission

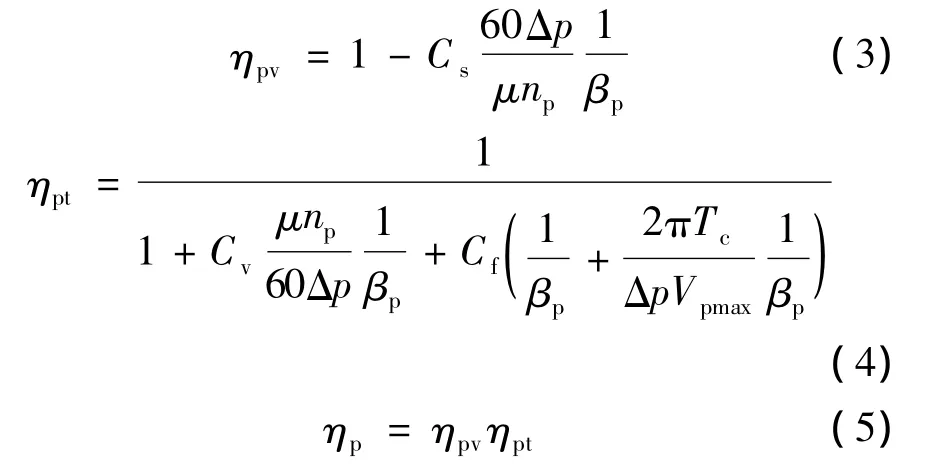

平地机液压机械复合传动系统中,变量液压马达耦合机械变速箱构成的复合变速器,依靠液压马达不同排量的设定及变速箱档位的切换来实现多档位变速功能,从而满足不同工况下的牵引力及行驶速度要求.在每一工作档位下,该平地机对负载波动的适应依靠泵排量的无级变化进行调节.图11为该传动方式平地机各档传动效率情况.

图11 液压机械复合传动各档效率Fig.11 Each shifting efficiency of hydraulicmechanical-compound transm ission

液压机械复合传动平地机传动装置的总传动效率为 η∑3=ηpmηtηh,其中 ηpm为由变量液压泵和变量液压马达组成的闭式液压传动系统的总效率,是造成平地机各档位下传动效率η∑3差异的主要因素.ηpm等于各部分效率之积,如下式所示:

式中:ηp为变量液压泵总效率,ηm为变量液压马达总效率,ηc为管路效率.

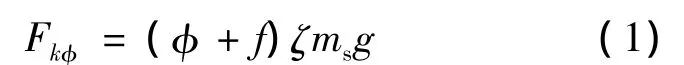

变量液压泵的容积效率ηpv、机械效率ηpt和总效率ηp分别为

式中:Cs为层流泄漏系数,μ为油液动力黏度,Δp为液压系统工作压差,βp为泵排量比,Cv为层流阻力系数,Cf为机械阻力系数,Tc为与进出口压差和转速无关的一定的扭矩损失[7].

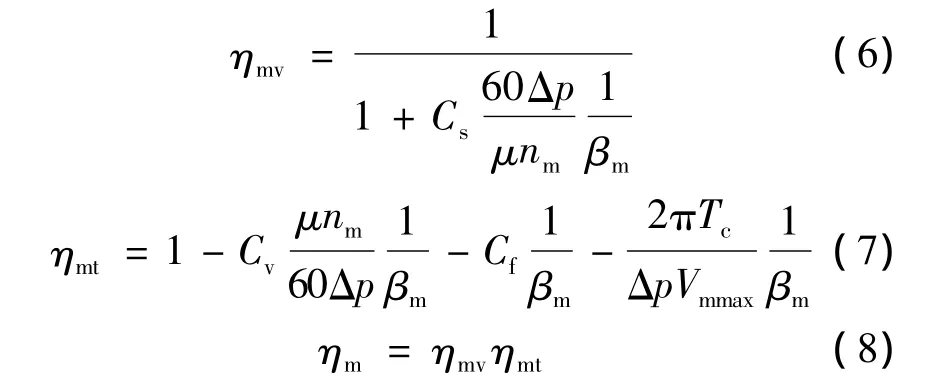

变量液压马达的容积效率ηmv、机械效率ηmt和总效率ηm分别为

式中:βm为马达排量比.

由图11可看出,液压机械复合传动平地机在1档和5档工作时的传动效率最高,在0.68 ~0.73范围内;4档和8档的传动效率最低,约为0.60;中间其余各档的传递效率递减.

液压机械复合传动平地机处于1档和5档工作时,变量液压马达固定在最大排量处工作(1~4档时变速箱处于低档位工作,5~8档时变速箱处于高档位工作);平地机处于4档和8档工作时,变量液压马达固定在最小使用排量处工作;中间其余各档的液压马达排量依次递减.

由式(3)~(8)可知,变量液压泵和液压马达的效率与排量、压力和转速息息相关.根据大多数试验研究得知,随着排量V的减小,泵及马达的容积效率和机械效率一般都下降很多,其乘积总效率也显著降低,故与1档和5档相比,4档和8档的传动效率明显有所降低.

综上分析,三种传动方式平地机各档位下的传动效率如表1所示.

表1 三种传动方式平地机各档传动效率Tab.1 Each shifting efficiency of three transm ission systems for grader

3 结论

(1)平地机三种典型传动系统中机械传动具有最高的牵引功率和牵引效率,是平地机较为理想的传动方式.

(2)液力机械传动和液压机械复合传动平地机分别利用液力变矩器的自动适应性能和后置串联的机械变速箱,可以拓宽平地机的变速范围,实现与机械传动平地机相近的最高车速.

(3)平地机液力机械传动系统依靠多档位变速箱的换档来适应不同工况下负载的大幅度变化,降低了液力变矩器的作用,保证了变矩器始终处于高效区工作.同时,由于变矩器中存在功率损失的缘故,使得液力机械传动的传动效率比机械传动低10%~20%.

(4)液压机械复合传动平地机利用马达不同排量的设定及变速箱档位的切换来实现多档位变速功能.随着排量的减小,马达的传动效率显著降低,因此造成不同档位下平地机总传动效率的不同.在使用马达最大排量的档位下,液压机械复合传动的传动效率比机械传动低10% ~15%;在使用马达最小使用排量的档位下,传动效率比机械传动低25%.

[1]SHARMA SC.Motor grader in road construction[J].Indian Highways,1987,15(4):22 -29.

[2]王欣,易小刚.国外平地机的变功率控制[J].筑路机械与施工机械,2007(10):59-61.

WANG Xin,YIXiaogang.Variable power control of motor graders abroad[J].Road Machinery & Construction Mechanization,2007(10):59-61.

[3]林涛.液压机械传动平地机关键技术研究[D].长安:长安大学,2012.

LIN Tao.Research on key techniques of hydro-mechanicalmotor graders[D].Chang’an:Chang’an University,2012.

[4]易小刚,王欣,张德兴.全液压平地机的关键匹配与控制技术[J].筑路机械与施工机械,2008(3):18 -21.

YI Xiaogang,WANG Xin,ZHANG Dexing.Matching and control techniques of hydrostatic grader[J].Road Machinery & Construction Mechanization,2008(3):18 -21.

[5]赵丁选,马铸,杨力夫,等.工程车辆液力机械传动系统的动力性分析[J].中国机械工程,2001,12(8):948 -950.

ZHAO Dingxuan,MA Zhu,YANG Lifu,etal.Analysison the power for hydrodynamic-mechanical transmission system of vehicle[J].China Mechanical Engineering,2001,12(8):948 -950.

[6]高久好,陈国兵,何绍华.液力传动军用工程机械牵引特性分析[J].中国工程机械学报,2007(4):399-403.

GAO Jiuhao,CHEN Guobing,HE Shaohua.Traction performance analysis on military construction machinery using hydraulic transmission[J].Chinese Journal of Construction Machinery,2007(4):399-403.

[7]姚怀新.行走机械液压传动与控制[M].北京:人民交通出版社,2002.

YAO Huaixin.Hydraulic transmission and control of mobile machinery[M].Beijing:China Communications Press,2002.