液压双层剪叉机构的运动学及流量分析

2014-07-25剡昌锋高崇仁

剡昌锋,易 程,,高崇仁

(1.兰州理工大学机电工程学院,甘肃兰州 730050;2.太原科技大学机械工程学院,山西太原 030024)

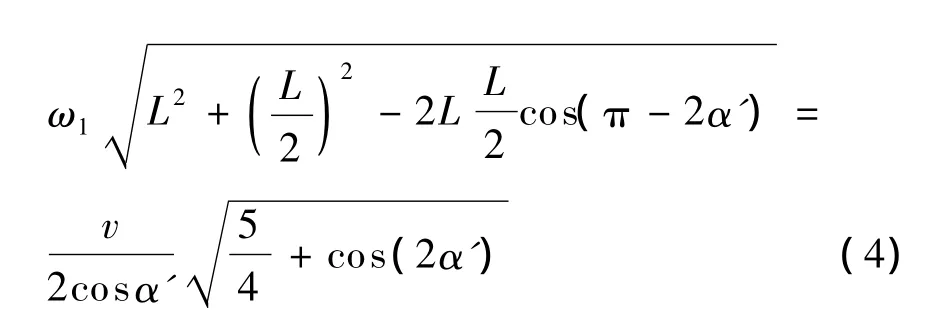

液压缸驱动的双铰接式剪叉机构具有结构紧凑、运行可靠、安全高效、放大作业行程、折合后体积小和维护简单方便等特点,因此作为高空作业专用的起重装卸机械设备,被广泛应用于物流行业、生产流水线、升降舞台以及升降操作台等场合.但是,该机构具有平台升降速度变化大、运行不平稳、不易控制等缺点,特别是在重载和大起升高度的要求下表现得更加突出.李鄂民等[1-3]对液压缸双铰接式驱动单层剪叉机构进行了两种液压缸布置方式的比较以及运动学和动力学分析,但是这种比较和分析在大起升高度的设计应用中存在着局限性.本文以单液压缸驱动双层剪叉机构为基本模型,对其进行运动学分析,推导出液压缸活塞运动速度与剪叉机构平台升降速度之间的关系式,进而得出液压缸流量变化与剪叉机构平台升降速度之间的关系式,以及液压缸行程随起升角度的变化函数,并绘制出相应的关系曲线,以此作为液压系统设计、升降平台速度控制以及液压缸各参数优化设计的理论参考.

1 剪叉机构运动学分析

由于剪叉机构做平面运动,可通过分析机构的几何关系,利用速度瞬心法及速度的矢量合成与分解来求解活塞的运动速度[2].机构运动分析简图如图1所示.

图1 双层剪叉机构运动分析简图Fig.1 K inematics analysis of bi-layer scissor mechanism

图1中,实线表示剪叉臂杆.A和M为剪叉机构的固定铰链点,B和N为可滑动的铰链点,G和H为连接架耳板与剪叉臂连接点,I和J为连接架耳板与活塞杆的连接点,O1和O2为剪叉臂的铰接中心点,O3为杆件MC的速度瞬心,O4为杆件DN的速度瞬心.定义剪叉臂两端销孔中心连线长为L,支撑液压缸上耳板GI的长度为l2,下耳板HJ的长度为l1,剪叉臂与水平方向的夹角也就是起升角度为α',耳板安装角为φ1和φ2,剪叉臂铰接中心点到G和H的距离分别为a,b.以A点为坐标原点,AB为x轴,AD为y轴建立直角坐标系.F为上平台单侧的载重量,W为作用点.平台升降速度为v,液压缸轴线与铰接点I处速度的夹角为δ,AC杆绕A点旋转运动,设其旋转角速度为ω,则对于杆件MC,O3为其速度瞬心,ω1为其绕瞬心的角速度,可得

C点瞬时速度

M点瞬时速度

则

O2点瞬时速度

对于杆件DB,C为其速度瞬心,ω2为其绕瞬心的角速度,可得

O1点瞬时速度

D点瞬时速度

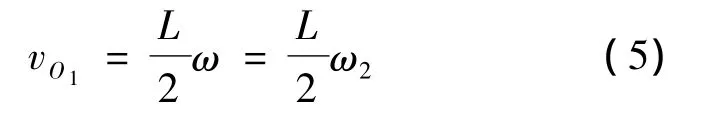

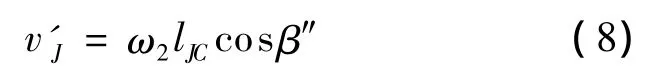

J点瞬时速度

式中:lJC为J和C两点之间的距离.

J点沿液压缸方向的瞬时分速度

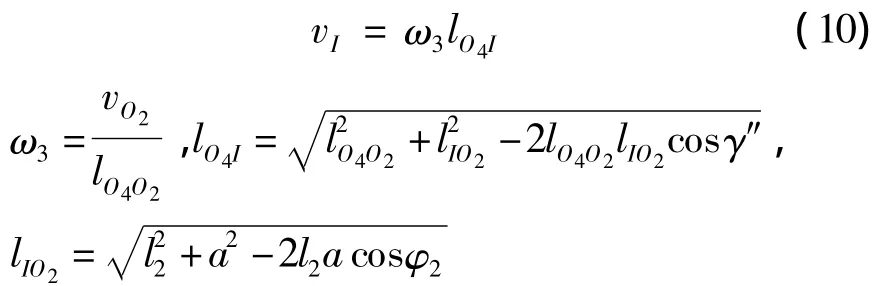

对杆件DN,O4为其速度瞬心,ω3为其绕瞬心的角速度,可得

O2点瞬时速度

I点瞬时速度

I点沿液压缸方向的瞬时分速度

综上所述,活塞运行速度[3]

式(12)反映出了活塞的运动速度随平台升降速度变化的函数关系.根据设计要求的平台升降速度及剪叉机构的结构尺寸可求出活塞运动速度,进而确定液压缸的流量变化.反之,在已确定液压缸流量变化的前提下,即已知活塞运动速度的情况,也可求出平台的升降速度.

由上述关系式可知,在给定各结构参数及活塞运行速度的情况下,平台的升降速度在平台升降过程中随起升角度的变化而变化.在实际工程设计中,要求平台升降速度平稳,而在液压系统中希望活塞运动速度在升降过程中保持不变[3],这就要求优化液压缸在连接梁上的铰接位置,减小变化范围,使平台升降速度更加稳定,以满足实际工程设计的需求.

2 液压缸相关参数及流量的确定

液压缸驱动剪叉式起升机构提供动力使其变幅达到升降的目的,因此液压缸相关参数及流量变化的确定对液压系统的设计至关重要.具体确定步骤如下:

(1)根据主机类型初选变幅液压缸的工作压力(忽略背压)p[4].

(2)根据液压缸推力随起升角度变化的关系式,得到最大负载Fmax.

(3)根据机械设计手册确定液压缸机械效率[5]ηmax=0.96.

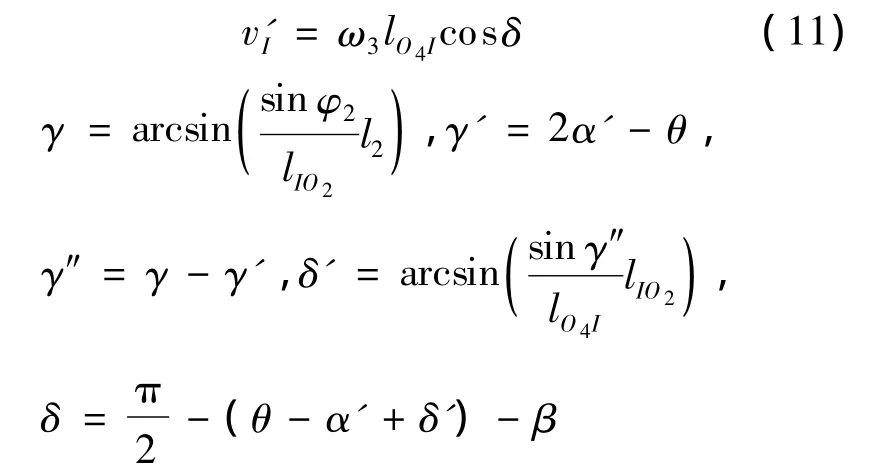

(4)计算液压缸的内径.

(5)根据液压缸内径di与活塞杆直径d的关系进行计算,按设计手册选取相应的系数值,计算后再圆整到相近的标准直径,以便采用标准的密封元件.

(6)液压缸壁厚和外径的计算.液压缸的壁厚由液压缸的强度条件来计算,一般是指缸筒结构中最薄处的厚度,计算值要按手册圆整为标准值.

(7)液压缸容积效率ηv=1(采用橡胶圈密封).

(8)确定液压缸的输入流量Q=速度(vH)×截面积(A),计算单位要换算一致.

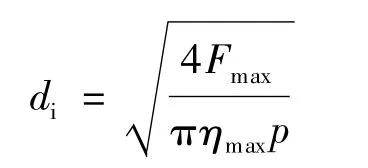

(9)计算液压缸的行程Δl.

其他结构参数的大小可以按照机械设计手册进行确定.

3 实例及计算结果

已知参数如下:L=3.2 m,l1=l2=0.3 m,a=b=1.3 m,φ1=φ2=50°,5°≤α'≤55°,平台升降速度v=0.1 m·s-1,液压缸内径di=80 mm.

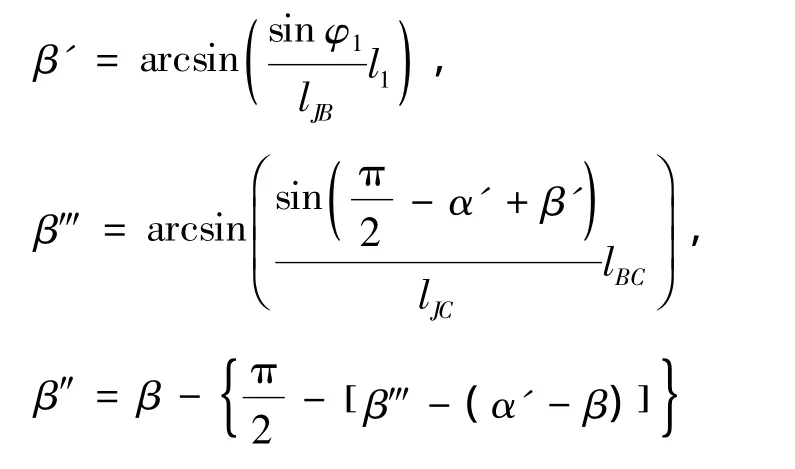

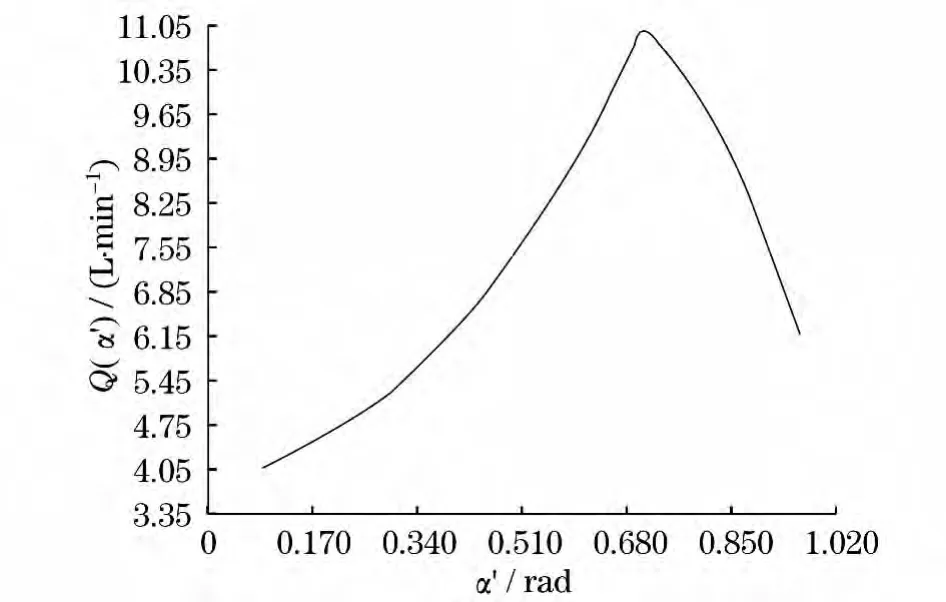

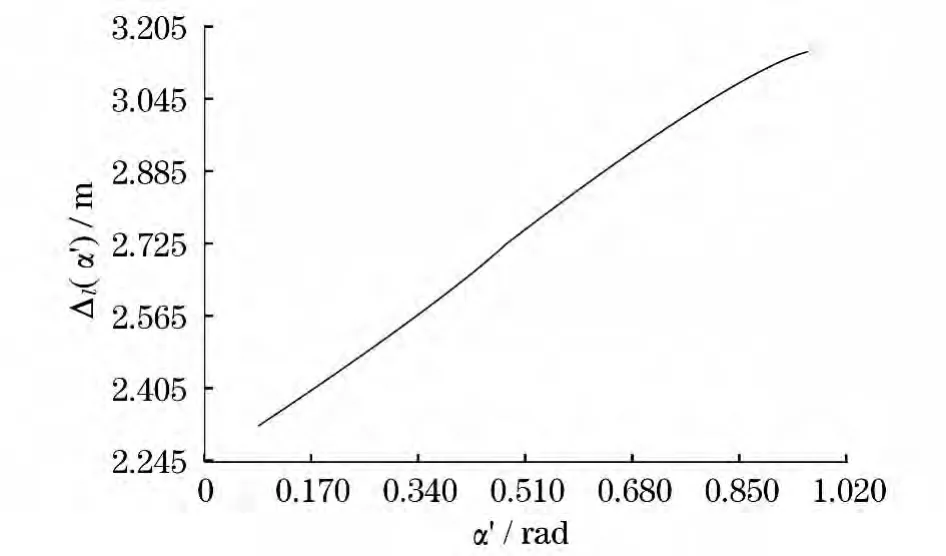

根据以上设计步骤及运动学分析得出的关系式,在已知液压缸活塞推力变化曲线[2]和平台升降速度的前提下,应用M athcad软件,编写相应的计算程序,可以得到整个起升角度范围内的液压缸活塞运行速度的变化曲线以及液压缸流量曲线和行程曲线,如图2~4所示.

图2 活塞运行速度随起升角度变化曲线Fig.2 Piston moving speed against platform lifting angle variation

从图2和3可以看出,在整个起升过程中,随着起升角度的增大,活塞运行速度和流量逐渐增大,起升角度为0.702 rad时达到最大值,然后逐渐减小,整个过程变化明显.图4可以得出液压缸行程随起升角度增大而伸长的函数关系,可以辅助液压缸型号的选择.通过调整液压缸的布置参数及剪叉机构的结构尺寸,可减小活塞运行速度及液压缸流量的变化范围.

图3 液压缸流量随起升角度变化曲线Fig.3 Flow rate of hyd raulic cylinder against p latform lifting angle variation

4 结论

图4 液压缸行程随起升角度变化曲线Fig.4 Disp lacement of hydraulic cylinder against platform lifting angle variation

通过对双铰接式液压缸驱动双层剪叉机构的运动学及液压缸相关参数的研究,得出了平台升降速度与液压缸活塞速度之间的关系式以及液压缸相关参数的确定步骤.利用Mathcad软件,绘制出整个起升角度范围内活塞的运行速度曲线以及液压缸流量曲线和行程曲线,为优化液压缸布置与液压系统设计提供一定的理论借鉴.

[1]李鄂民,李金涛.剪叉机构中两种液压缸布置方式的分析和比较[J].甘肃工业大学学报,2000,26(1):54 -57.

LI Emin,LI Jintao.Analysis and comparison of two disposition ways of hydraulic cylinder in scissors mechanism[J].Journal of Gansu University of Technology,2000,26(1):54 -57.

[2]李鄂民.液压缸驱动剪叉机构的运动学及动力学分析[J].甘肃工业大学学报,1994,20(4):34 -37.

LI Emin.A kinematic and dynamic analysis of scissors mechanism driven by hydraulic cylinder[J].Journal of Gansu University of Technology,1994,20(4):34 -37.

[3]宋耀军,刘榛.液压缸驱动的剪刀撑机构运动及动力学分析[J].起重运输机械,2004(2):41 -43.

SONG Yaojun,LIU Zhen.Kinematics and kinetics analysis of hydraulic cylinder powered scissors mechanism[J].Hoisting and Conveying Machinery,2004(2):41 -43.

[4]于永江,郭云绯,高畅.虚功原理法进行多层剪叉机构受力分析[J].机械设计与制造,2008(3):84-86.

YU Yongjiang,GUO Yunfei,GAO Chang.Adopt virtualwork principle to analyze multi-layer scissor structure’s force condition[J].Machinery Design & Manufacture,2008(3):84 -86.

[5]成大先.机械设计手册:第一卷[M].北京:化学工业出版社,2002.

CHENG Daxian.Mechanical design handbook:I[M].Beijing:Chemical Industry Press,2002.