造纸涂料过筛除气效果及影响因素研究

2014-07-24李洪才刘金刚王比松

李洪才 刘金刚 王比松

(1.中国制浆造纸研究院,北京,100102;2.制浆造纸国家工程实验室,北京,100102)

·涂料除气·

造纸涂料过筛除气效果及影响因素研究

李洪才1,2刘金刚1,2王比松1,2

(1.中国制浆造纸研究院,北京,100102;2.制浆造纸国家工程实验室,北京,100102)

分析了除气前造纸涂料中气泡的分布特点,研究了不同目数筛网及不同筛网组合方式对振筛除气的影响,并进行了工厂中试试验。结果表明,在实验所选组合方式中,325- 400- 400目的组合方式最佳,且中试振动筛与实验室振动筛的除气效果相近,但中试振动筛的过筛速率更高。

振动筛;除气;涂料

(*E-mail:lihongcai003@126.com)

造纸涂料主要由颜料、胶黏剂、水和助剂组成,各成分本身就含有一定量的气体,配料时搅拌会产生大量气泡,严重时会发生溢流。起泡能使化学药品失去作用,还会增加环境负荷。特别是在现代的高速涂布中,由于涂料含气量的增加,给涂布机的运行性能带来很大影响,尤其是对帘式涂布,气泡的存在会影响幕帘的稳定性[1-2]。并且涂料中的气体将会影响涂料对原纸的覆盖,产生涂布不均现象;因供料不足产生扫帚形的条纹或沿流动方向的网痕;气体堵塞原纸的孔隙,在表面产生气泡凹痕等[3]。

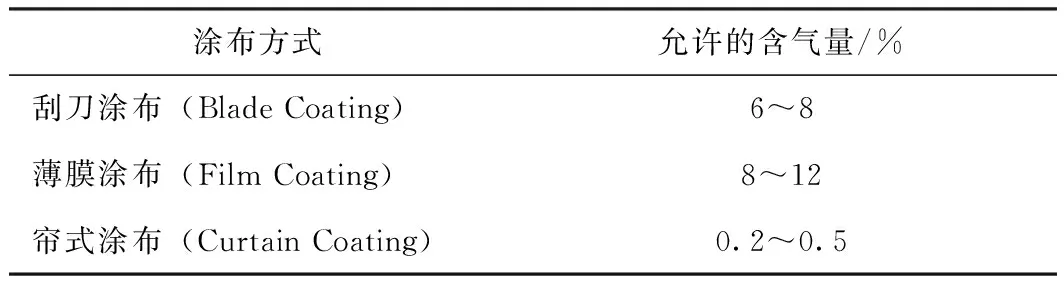

不同涂布方式所允许的涂料含气量不同,见表1[4]。对刮刀涂布来说,涂料在通过刮刀刀刃处时,气泡会受到刮刀剪切作用而破裂;在薄膜涂布中,两辊之间的摩擦和剪切力会使气泡压破,从而达到除气效果,因此两者都允许涂料中含有一定量的气泡。然而对于帘式涂布来说,在幕帘形成及涂料转移到纸幅上时无外加机械力作用,气泡不会破裂[5- 6]。如表1所示,帘式涂布要求涂料中的含气量<0.5%,并且不允许有大气泡存在。

表1 不同涂布方式所允许的涂料含气量

目前常用的涂料除气装置为真空除气装置和旋风式离心除气器。真空除气装置存在涂料停留时间较短的问题,而旋风式离心除气器除气效率偏低。实验中发现较高目数的筛网能除去部分气泡。但筛网除气效果如何,提高筛网目数对除气有何影响尚不得知。本实验主要考察了筛网目数和筛网组合方式对振筛除气效果的影响。

1 实 验

1.1 实验原料

高岭土MMO1,茂名高岭土科技公司;95级重质碳酸钙,兖州高旭化工有限公司;丁苯胶乳,陶氏化工有限公司;增稠剂;表面活性剂。

图1 实验室用检验分级筛

图2 涂料除气前制得的涂料膜

1.2 实验仪器

GFJ- 0.4高速分散机;改良的检验分级筛,振动频率1500 Hz,如图1所示;NDJ-5S黏度计;WS70-1红外干燥器;玻璃片;EPSON V700扫描仪;ImageJ软件。

1.3 实验方法

1.3.1 涂料制备

实验室阶段所用涂料为自行配置。配方为:高岭土20份,95级重质碳酸钙80份,丁苯胶乳12份,增稠剂0.4份,表面活性剂0.3份。其中涂料固含量60%,黏度1300 mPa·s。

中试试验所用涂料为工厂生产所用以高岭土为主的涂料,涂料黏度为980 mPa·s,固含量55.2%。

实验过程中,涂料均处于室温。

1.3.2 涂料的除气

实验室阶段采用改良的检验分级筛进行除气,检验分级筛可以更换不同目数的筛网,筛网直径200 mm。实验时,待涂料过滤速度稳定后才开始计时并接料,单位时间单位面积通过的涂料量即为过筛速率,单位为kg/(h·m2)。

中试试验在河北某厂涂布车间进行,采用Φ1.2 m振动筛进行除气,筛网目数为250目和300目,过筛速率根据涂料泵的流量换算而来。

1.3.3 含气量及气泡分布的测定

测定前用勺子轻轻将涂料搅拌均匀,将一定量的涂料用玻璃制片的方法压成具有一定厚度的薄膜,气泡被压变形,从涂料中显现出来,但其体积不发生变化,然后再将制成的涂料薄膜扫描成图像,通过ImageJ软件对图像进行处理,根据气泡的面积百分比计算出涂料的含气量,并对变形后气泡的尺寸以及尺寸分布进行统计分析[7]。涂料膜的厚度可以用已知体积的油墨进行标定,根据气泡变形后的尺寸和涂料膜的厚度可以计算出气泡的实际尺寸。测定时选定相同面积的涂料膜图像进行分析,统计各范围气泡的数量及总体积,以便于各样品间的比较。

1.3.4 除气效率的计算

除气效率计算公式[8]见式(1):

(1)

式中:η为除气效率,%;V、V1、V2分别为不含气泡涂料和涂料除气前后气体的体积,mL。

由于ρ=M/V

ρ1=(M+M1)/(V+V1)

ρ2=(M+M2)/(V+V2)

A1=(1-ρ1/ρ)×100%

锚杆机注浆是根据其设备性能进行的钻孔操作,从应用效果来看,该流程能够为水泥浆灌输提供对应通道。技术难度较大,但是对稳定工程基础可起到重要推进效果,建筑的安全性、可靠性是施工第一要求,所以要对基坑锚杆机注浆十分重视,需要注意的是,地下环境较为复杂,技术人员在作业时要提高对周围的观察,如果发现四周存在疑似障碍物,要立刻停止对应工作,并针对障碍物进行合理分析,确定其影响程度低才能继续后续处理。具体工艺操作流程要严格按照工程标准执行,不能贪图一时简单而忽略重复灌浆的重要性,只有将规则落实到细节,才能保证土建工程的有效性。

A2=(1-ρ2/ρ)×100%

其中:ρ、ρ1、ρ2分别为涂料以及涂料除气前后的密度;M、M1、M2分别为涂料和涂料除气前后气体的质量,g;A1、A2分别为涂料除气前后的含气量,%。

整理得式(2):

(2)

2 结果与讨论

2.1 涂料中气泡的数量分布及体积分布

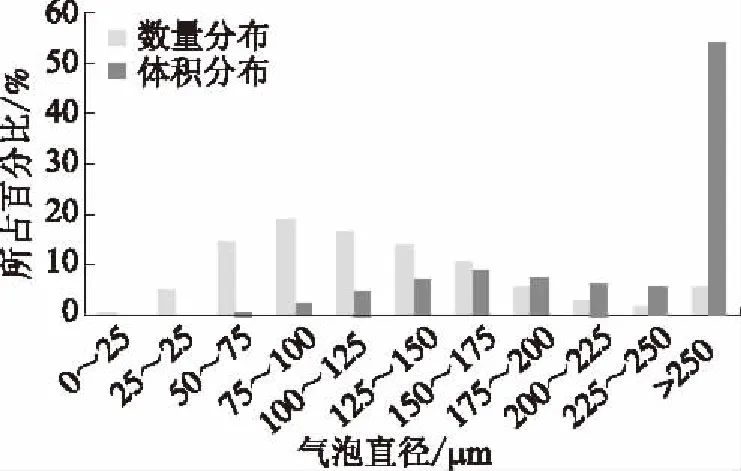

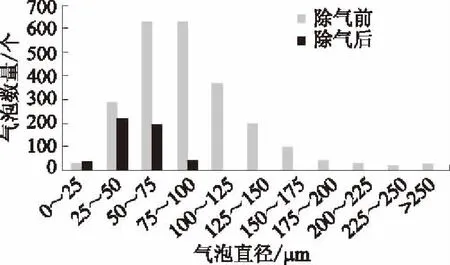

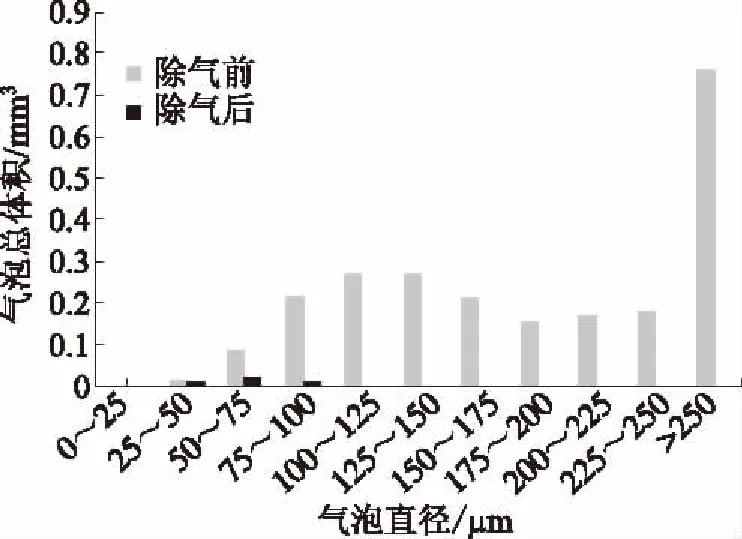

图3 涂料中气泡数量和体积分布

图2所示为涂料除气前制得的涂料膜,对其进行气泡数量分布及体积分布统计,统计结果如图3所示。由图3可知,气泡直径大多分布在50~175 μm之间。然而,由气泡含量分布可以看出,虽然大气泡的数量所占比例很少,但其体积所占的比例却很高,如250 μm以上的气泡数量只占总数的6.0%,但其体积却占到了总量的54.4%。振筛除气的主要原理就是通过机械截留作用将气泡除去,正是由于涂料中气泡数量和体积的这种分布特点,使得涂料的振筛除气成为可能。

2.2 筛网目数对除气效果的影响

2.2.1 250目筛网除气效果

表2为250目筛网的除气效果。由表2可知,250目筛网的除气效率可达62.8%,略低于旋风式离心除气器(除气效率为70%左右[9]),过筛速率为700 kg/(h·m2),过筛速率偏低,但如果涂料没有回流,也基本能满足生产的需要。

表2 250目筛网的除气效果

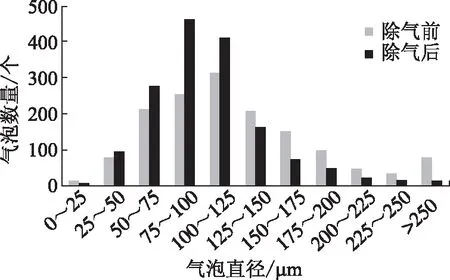

图4 250目筛网除气前后涂料中 各尺寸范围气泡的数量分布

图4和图5分别为250目筛网除气前后涂料中各尺寸范围气泡的数量和总体积分布图。由图4可以看出,250目筛网可有效去除125 μm以上的气泡,而除气后的涂料中小气泡的数量反而增加。250目筛网的孔径为56 μm,但其只能有效去除125 μm以上的气泡,且还有一定数量的大气泡,其原因是,在涂料流的作用下,气泡容易变形从而通过筛网。除气后小气泡的数量增加可能是由于大气泡经过筛网时会被筛网分裂成小气泡。由图5可知,涂料除气前虽然大气泡的数量较少,但其所占的体积却很大,而振筛除气的作用主要就是去除这部分大气泡,其对于小气泡的去除能力很有限,甚至还会增加小气泡的数量。

图5 250目筛网除气前后涂料中 各尺寸范围气泡的总体积分布

此外,需要指出的是,250目筛网能有效去除125 μm以上的气泡,并不意味着125 μm以上的气泡能全部被去除,而125 μm以下的则全部都不能去除。125 μm以上的气泡也可能因气泡变形或分裂通过筛孔,125 μm以下的也可能因吸附在大气泡上或其他原因而被截留下来除去。因此,振筛除气要经过多个筛网的截留作用才能得到理想的除气效果。

2.2.2 325目筛网除气效果

表3 325目筛网的除气效果

表3为325目筛网的除气效果。由表3可知,325目筛网的除气效率约为74.5%,与旋风式离心除气器的除气效率相当。过筛速率为445 kg/(h·m2),过筛速率偏低。

图6和图7分别为325目筛网除气前后的气泡数量和总体积分布图,由图6和图7可知,325目筛网能有效去除75 μm以上的气泡。与250目筛网一样,涂料过筛后小气泡的数量增加;能有效去除气泡的直径也低于筛网的孔径(45 μm),其原因如上。

图6 325目筛网除气前后涂料中 各尺寸范围气泡的数量分布

图7 325目筛网除气前后涂料中 各尺寸范围气泡的总体积分布

2.2.3 400目筛网除气效果

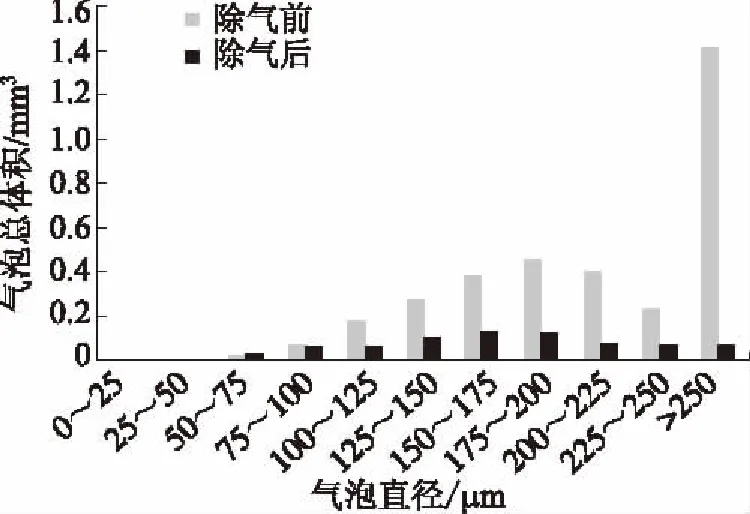

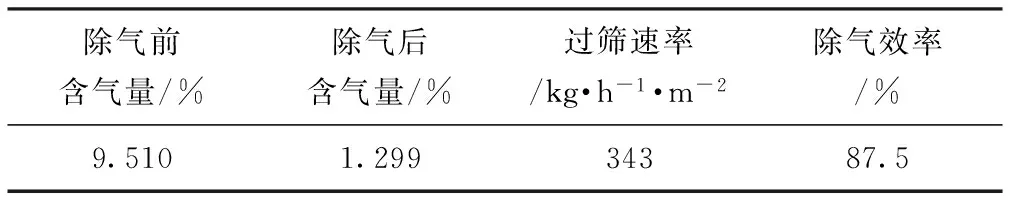

表4 400目筛网的除气效果

表4为400目筛网的除气效果。由表4可知,400目筛网的除气效率约为87.5%,高于旋风式离心除气器的除气效率。过筛速率为343 kg/(h·m2),过筛速率偏低。

图8和图9分别为400目筛网除气前后的气泡数量和总体积分布图,由图8和图9可知,400目筛网能有效去除50 μm以上的气泡。与250目和325目筛网一样,涂料过筛后小气泡的数量增加;能有效去除气泡的直径也低于筛网的孔径(37 μm),其原因如上。

图8 400目筛网除气前后涂料中 各尺寸范围气泡的数量分布

图9 400目筛网除气前后涂料中 各尺寸范围气泡的总体积分布

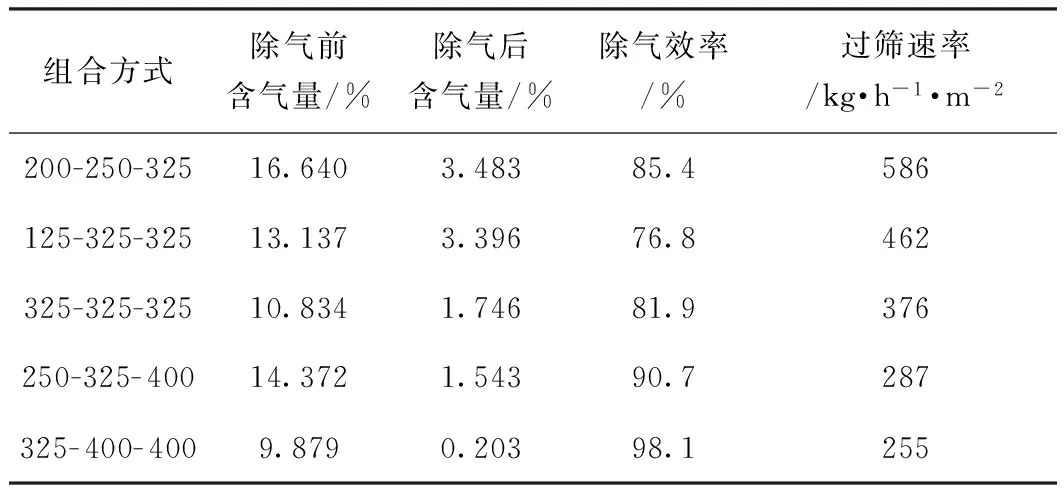

2.3 筛网组合方式的影响

涂料依次通过几个相同目数筛网时,过筛速率会逐渐增加,这是由于:①涂料中的气泡逐渐减少,使得气泡对筛网的堵塞作用减弱,单位时间通过的涂料体积增加;②随着涂料中气泡的减少,涂料密度逐渐增加,单位时间内通过的涂料体积不变或者增加,因而过筛速率增加;③涂料在过筛过程中受到剪切力的作用,黏度逐渐降低,也使得过筛速率增加。如果使用相同目数的筛网过滤,势必会浪费下层筛网过筛能力,因此先用目数较低的筛网过滤,再用目数较高的筛网过滤,以使筛网的过筛能力最大化。

然而,由不同目数筛网的除气效果可知,筛网会将大气泡分散为小气泡,气泡被分散之后不利于后续的除气,因此第一道筛网应该采用目数较高的筛网,增加筛网的截留作用,减少对气泡的分散作用。据此,对不同目数筛网组合方式的除气效果进行了评估,如表5所示。

表5 不同目数筛网组合方式的除气效果

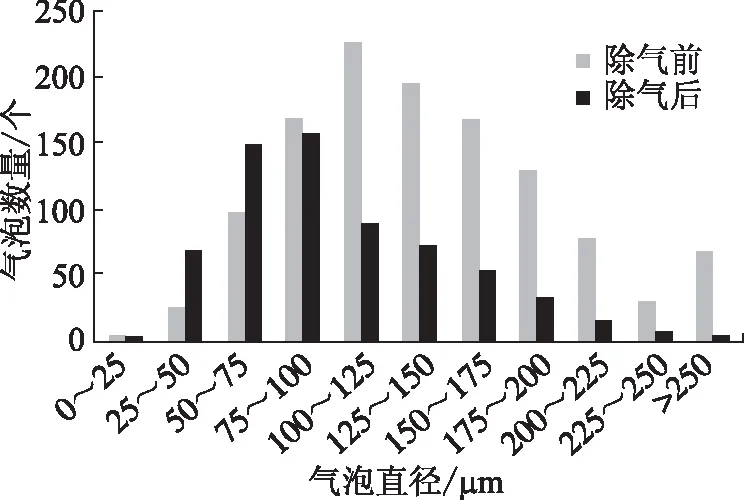

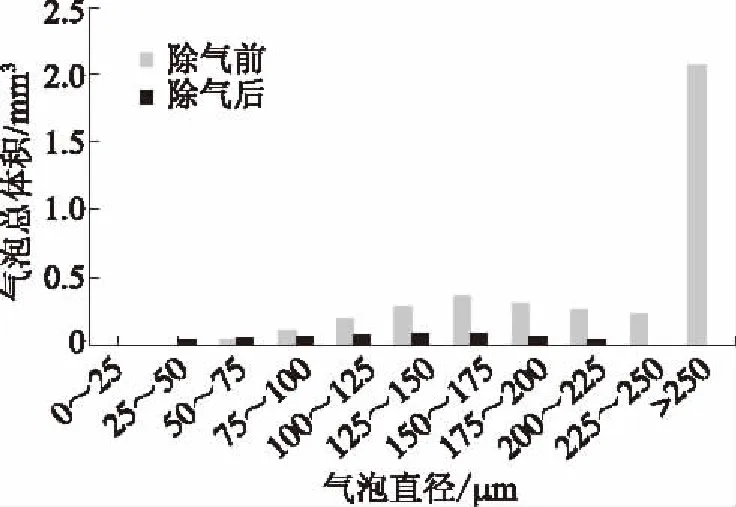

由表5可知,在实验所选组合方式中,325- 400- 400目的筛网组合方式除气效果最好,但其过筛速率也最低。图10和图11为该组合方式除气前后的气泡数量和总体积分布图。

图10 325- 400- 400目筛网除气前后涂料中 各尺寸范围气泡的数量分布

图11 325- 400- 400目筛网除气前后涂料中 各尺寸范围气泡的总体积分布

由图10和图11可知,325- 400- 400目组合可将涂料的含气量降至0.5%以下,且气泡几乎全部为100 μm以下的小气泡,效果明显好于其他组合方式。然而实验过程中发现,当用力挤压刚过完筛涂料制成的涂料片时,其中出现很多极微小的气泡,这部分气泡是无法通过压片法测得的。因此,实际的含气量要稍微高一些。涂料膜的厚度在30 μm左右,这些无法测得的气泡直径也一定小于30 μm。据文献报道[10],当气泡直径小于20 μm时,气泡破裂后形成的缺陷肉眼看不见,不会对涂布纸造成影响,因而这部分气泡对涂布不会产生影响或影响较小。振动筛除了机械截留气泡除气外,还可以将气泡分散成对涂布无影响或影响较小的小气泡。

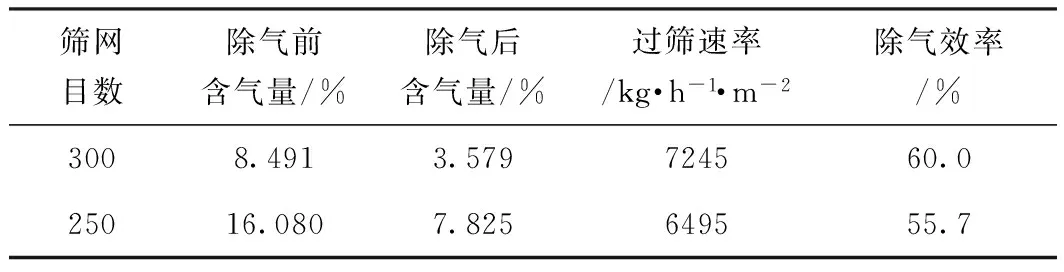

2.4 工厂中试试验

中试试验结果如表6所示。从表6可知,与实验室数据相比,中试振动筛除气效率偏低,300目的为60.0%,250目的为55.7%;而实验室的325目为74.5%,250目为62.8%。但中试的过筛速率比实验室过筛速率却要高很多,达7000 kg/(h·m2)左右。其原因主要有:①中试振动筛筛网为300目,而实验室筛网为325目;②实验室所用涂料黏度为1300 mPa·s,高于中试试验涂料黏度(980 mPa·s),根据以往实验结果[5],黏度低时不利于除气,但有利于过筛速率的提高。此外,中试试验振动筛过筛速率极高,接料时不可避免地会再次冲击产生气泡。综合上述因素,中试试验除气效果与实验室除气效果应该相差不大。该厂原来使用125目筛网,经改进之后换为300目筛网,过筛速率未受到影响,但气泡含量却显著降低,涂布纸刮痕明显减少,显著增加了产品的成品率。

表6 中试试验的除气效果

3 结 论

3.1 造纸涂料在除气前,涂料中虽然大气泡的数量所占比例很小,但其所占的体积却很大。振动筛一方面可以通过机械截留作用除去大气泡,另一方面可以将大气泡分散成对涂布无影响的小气泡。

3.2 实验室条件下,250目、325目和400目筛网的除气效率分别达62.8%、74.5%和87.5%,分别能有效去除125 μm、75 μm和50 μm以上的气泡。

3.3 实验所选组合方式中,325- 400- 400目的筛网组合方式除气效果最佳,除气效率高达98.1%。涂料除气后,一部分气泡被截留除去,一部分被分散成对涂布无影响或影响较小的小气泡。

3.4 工厂中试结果表明,中试振动筛除气效果与实验室振动筛相似,但过筛速率却远远高于实验室振动筛。

[1] LI Qiang, LIU Jin-gang, WANG Bi-song. The Effect of Air on Operation Stability of the Curtain Coating[J]. China Pulp & Paper, 2011, 30 (7): 66. 李 强, 刘金刚, 王比松. 空气对帘式涂布运行稳定性的影响[J]. 中国造纸, 2011, 30 (7): 66.

[2] SUN Jun, LIU Jin-gang. The Stability of Curtain in Curtain Coating [J]. China Pulp & Paper, 2009, 28(6): 63. 孙 军, 刘金刚. 帘式涂布中幕帘稳定性的影响因素[J]. 中国造纸, 2009, 28(6): 63.

[3] WANG Hai-song, LIU Jin-gang, LI Xiong-gang. Influence of Air in Color on Quality and Runnability of Coating [J].Paper and PaperMaking, 2004 (4): 33. 王海松, 刘金刚, 李雄刚. 涂料中气体对涂布纸质量和涂布机运行性能的影响[J]. 纸和造纸, 2004 (4): 33.

[4] Product Description of ACAV[S]. ACA Systemslimited companyof Finland, 2004. ACAV超高剪切黏度计产品说明书[S]. 芬兰ACA Systems有限公司, 2004.

[5] John A Taylor. Reformulating for Curtain Coating: Analyzing how curtain physics and fluid properties impact performance and use[J]. Adhesives Age, 2003, 46(4): 26.

[6] Hirofumi Morita. The DF coater—coating technology of the new generation[J]. Together Paper Technology Journal, 2003 (s1): 56.

[7] LI Qiang. The Analysis of Air Entrainment in the Color of Curtain Coating and the Research on Deaeration Methods[D]. Beijing: China National Pulp and Paper Research Institute, 2011. 李 强. 帘式涂布涂料中空气夹带的分析及除气方法的研究[D]. 北京: 中国制浆造纸研究院, 2011.

[8] LIU Yin-dun. The evaluation of deaeratorquality[J]. Petroleum Machinery, 1995, 23(8): 3. 刘银盾. 除气器质量的评估[J]. 石油机械, 1995, 23(8): 3.

[9] Robert Urscheler. Evaluation of air removal methods in coating colors: http://msdssearch.dow.com/publishedLiteratureDOWCOM/dh_0040/0901b8303800402ad.pdf?filepath=emulpoly/pdfs/noreg/191- 00562.pdf&fromPage=GetDoc.

(责任编辑:常 青)

Deaeration of Coatings by Sieving and the Impact Factors

LI Hong-cai1,2,*LIU Jin-gang1,2WANG Bi-song1,2

(1.ChinaNationalPulpandPaperResearchInstitute,Beijing, 100102;2.NationalEngineeringLabforPulpandPaper,Beijing, 100102)

The distribution characters of air bubbles in the coatings was analyzed. The effects of sieving by using screens with different meshes and arrangements on deaeration were studied. Large-scale trials were carried out in the mill. Results showed that the deaeration efficiency was the best when sieving with screens arrangement of 325mesh- 400 mesh- 400 mesh. The results using mill’s vibration screen were similar to that using laboratory vibration screen. But the treatment rate was higher for mill’s vibration screen.

vibration screen; deaeration; coating material

李洪才先生;在读硕士研究生;研究方向:纸张涂布工艺。

2013- 10- 16(修改稿)

TS735+.1

A

0254- 508X(2014)02- 0006- 05