生物酶在亚铵法麦草制浆中的应用

2014-07-24史军伟张奇媛

史军伟 张奇媛

(山东泉林纸业有限责任公司,山东高唐,252800)

·亚铵法制浆·

生物酶在亚铵法麦草制浆中的应用

史军伟 张奇媛

(山东泉林纸业有限责任公司,山东高唐,252800)

通过应用实例详细介绍了生物酶在亚硫酸铵法麦草蒸煮生产中的应用。结果表明,在中性亚硫酸铵法蒸煮中,使用1.5%(相对于绝干原料)的生物酶,能够替代30%~40%的亚硫酸铵,在保证喷放浆硬度不变的情况下,大幅度降低残铵,有利于减轻对球体、罐体、管道的腐蚀,减轻环保压力。采用生物酶预处理,可显著降低蒸煮后废水的污染负荷,但会使总蒸煮时间增加35 min。

生物酶;亚硫酸铵法;麦草浆;残铵

(*E-mail:cysjw@163.com)

随着环保要求越来越高,传统的制浆方法因为污染严重或是治理污染的成本过高,正在被环境友好型的制浆方法所替代。而生物制浆就是极具发展潜力的制浆方法之一。严格说来,生物制浆的提法不准确,因为直到现在生物酶制浆仍然不能成为一种独立的制浆方法,而是生物酶与其他的制浆方法相结合,生物酶作为一种辅助手段起作用。

本文所要介绍的生物酶用于亚铵法麦草制浆蒸煮之前,对麦草原料进行预处理,然后再将预处理后的麦草原料与蒸煮液混合反应。生物酶所起的作用主要是预降解部分木素,并松散木素结构,为蒸煮液的渗透打开通道。使用的酶主要成分为木素降解酶,另有部分果胶酶。

木素降解酶一般是复合酶系,主要包括木素过氧化物酶(LiP)、锰过氧化物酶(MnP)和漆酶(Lac)。这3种酶的作用机理不尽相同,木素过氧化物酶氧化还原电势最高,可氧化非酚型木素,但它难以扩散到细胞壁内部;锰过氧化物酶氧化还原电势较低,只能氧化酚型的木素,必须在二价锰离子和H2O2的存在下才能起作用;漆酶选择性强,对紫丁香基型更有效,并且只需空气中的氧即可反应,比另外两种酶更有应用前景[1]。3种酶的比例应当根据纤维原料的不同进行合理搭配,如对于麦草浆漆酶的用量应当高一些,若是针叶木浆则氧化还原电势高的过氧化物酶用量高一些。

本文介绍生物酶在亚硫酸铵法麦草制浆生产实践中的具体应用,以供同行参考。

1 试 验

1.1 试验原料

生物酶:湖南某公司,酶活3000 U/mL。亚硫酸铵:市售,浓度360 g/L。麦草:水分18%~22%,切草合格率:≥85%(20~60 mm)。

1.2 酶预处理的作用机理

木素生物降解是一个十分复杂的过程,需要分为三步,首先是木素大分子分解为二聚体,然后二聚体分解为单聚体,最后单聚体再分解成简单有机酸类物质、二氧化碳和水。

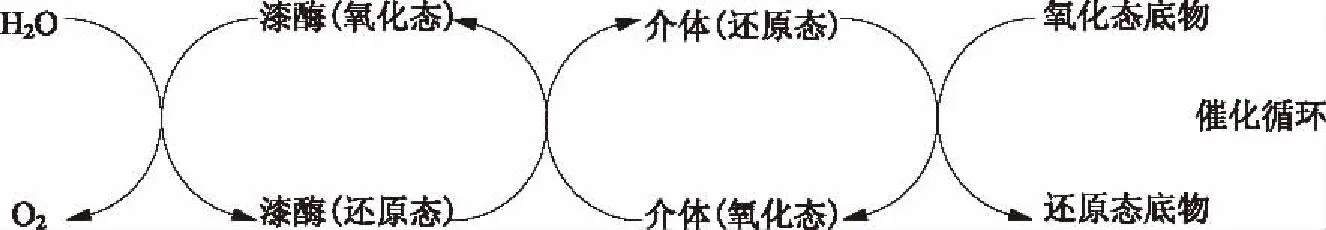

图1 漆酶-介体脱木素机理

木素苯丙烷单元之间最重要的连接是β-O- 4连接,分为非酚型β-O- 4键连接和酚型β-O- 4键连接。非酚型β-O- 4键在木素过氧化物酶的作用下,主要生成藜芦基甘油和愈创木酚,有一部分在α和β碳原子间开裂,生成2-(O-甲氧苯基)乙醇和藜芦基乙醇,还有一部分最后生成藜芦醇和乙二醇。酚型β-O- 4键则通过漆酶产生苯氧自由基,将大分子切断生成愈创木苯氧基乙醛或愈创木苯氧基乙酸。

酶在上述过程中只起催化剂的作用,漆酶-介体脱木素机理如图1表示[2]。

漆酶脱木素是通过氧、漆酶、介体和木素之间的氧化循环来完成。溶液中的氧首先氧化漆酶生成水,氧化态的漆酶再氧化介体自身被还原成初始状态,氧化态的介体扩散到纸浆中氧化降解木素,并被还原成原来的介体。

1.3 主要设备与流程

40 m3蒸球;干法备料标准流程。

1.4 试验步骤

(1)将生物酶加入1 m3的桶中与清水混合,搅匀,备用。

(2)将麦草与预浸液(清水)混合后,通过预浸器装球,在装至1/2球时,打开阀门,向球内均匀加入稀释好的生物酶,直至装球完毕。

(3)装球完毕后,转球45 min,使生物酶与麦草作用,这一段时间称为酶预处理时间。

(4)酶预处理结束后,通过汽管将亚铵药液打入蒸球内,升温蒸煮,按照设定好的蒸煮曲线,至结束放料。

1.5 酶预处理工艺条件

酶预处理工艺条件为:生物酶用量1.5%~2.0%(相对于绝干原料),酶解温度50~60℃,酶预处理pH值8~9,酶解时间40~50 min。

2 结果与讨论

2.1 生物酶预处理对蒸煮时亚铵用量及蒸煮浆质量的影响

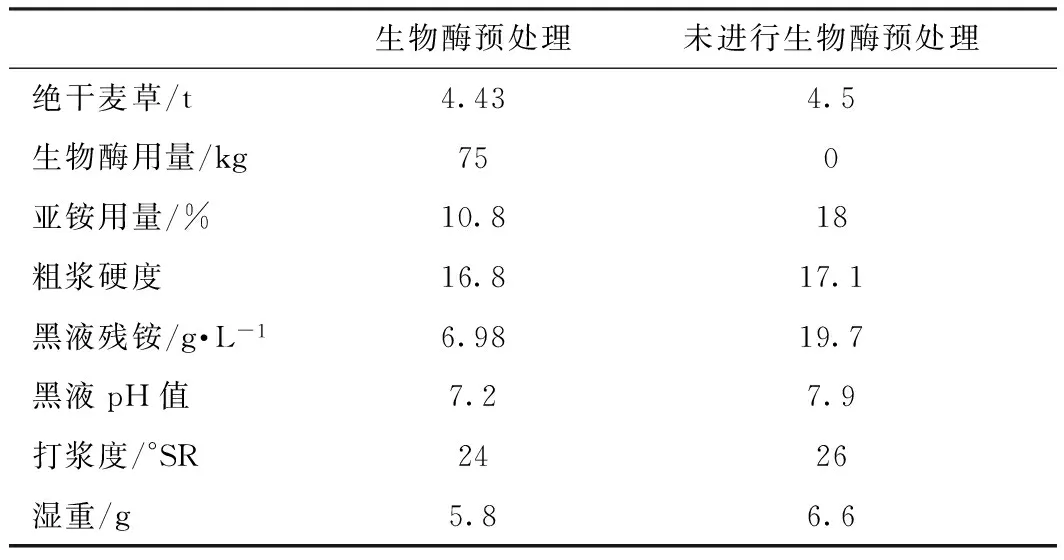

表1为生物酶预处理对蒸煮时亚铵用量及蒸煮浆质量的影响。

从表1可以看出,每蒸球加入75 kg生物酶替代40%的亚铵,其喷放浆硬度与未进行生物酶预处理的相差不大,而黑液残铵明显降低,黑液pH值有所降低。

黑液残铵的降低对于亚铵法制浆来说有着非同寻常的意义,残铵降低可以大大减轻亚铵对于球体、管道、黑液罐、洗浆机等各处的腐蚀,对于保护设备、延长设备寿命有着很大好处,另外残铵的降低可以减轻废水中氨氮含量,有利于降低环保处理难度以及处理费用。

表1 生物酶预处理对蒸煮时亚铵用量及蒸煮浆质量的影响

注 ①亚铵用量为相对于绝干麦草的有效亚硫酸铵质量分数。②生物酶用量为相对于绝干麦草的质量分数。③粗浆硬度为高锰酸钾值,检测标准为GB1547—1989。④打浆度、湿重的检测方法按国家标准GB3332浆料打浆度的测定(肖伯尔—瑞格勒法)进行。

2.2 生物酶预处理对蒸煮曲线的影响

表2为生物酶预处理对蒸煮曲线的影响。

表2 生物酶预处理对蒸煮曲线的影响 min

从表2可以看出,与未进行生物酶预处理的蒸煮相比,进行生物酶预处理后每蒸球的总蒸煮时间延长了35 min。

2.3 生物酶预处理对蒸煮浆得率的影响

表3为生物酶预处理对蒸煮浆得率的影响。

表3 生物酶预处理对蒸煮浆得率的影响

从表3可以看出,是否进行生物酶预处理,蒸煮浆的得率不变。

2.4 经济效益分析

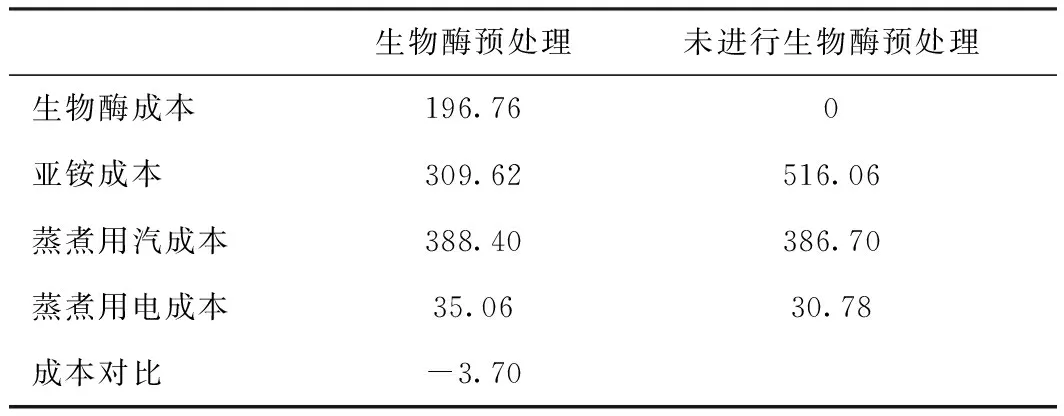

表4为生物酶预处理对蒸煮成本的影响。

表4 生物酶预处理对蒸煮成本的影响 元/t浆

从表4可以看出,与不进行生物酶预处理相比,生物酶预处理的蒸煮成本略有节约,每吨浆减少3.70元。

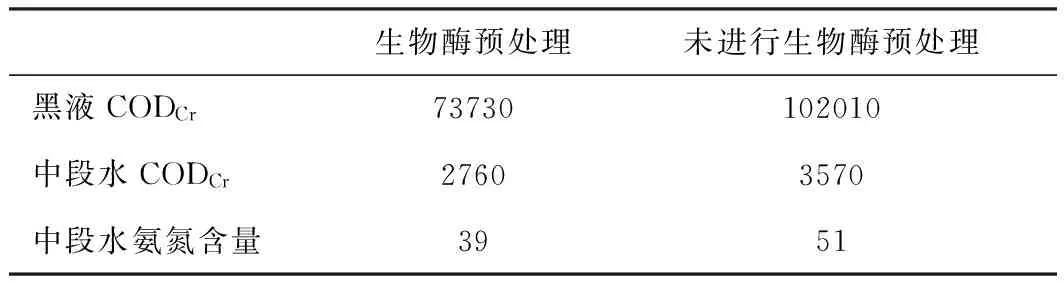

2.5 生物酶预处理对蒸煮后废水污染负荷的影响

表5为生物酶预处理对蒸煮后污染负荷的影响。

表5 生物酶预处理对蒸煮后污染负荷的影响 mg/L

注 生物酶用量1.5%。

从表5可以看出,与不进行生物酶预处理相比,麦草经生物酶预处理后,采用亚铵法蒸煮制浆,黑液的CODCr明显下降,降低了27.7%,中段水CODCr降低22.7%,中段水氨氮含量降低23.5%。

3 结 论

3.1 在亚硫酸铵法麦草制浆过程中,蒸煮前加入1.5%(相对于绝干麦草量)的生物酶对麦草进行预处理,可以替代40%用量的亚铵,蒸煮浆的质量、得率、成本与不进行生物酶预处理相差不大,但黑液中残铵明显降低。

3.2 从试验结果可以看出,使用生物酶最显著的效果是降低了蒸煮后废水的污染负荷,在生物酶用量1.5%(对绝干原料)时,蒸煮后黑液CODCr降低27.7%,中段水CODCr降低22.7%,中段水氨氮含量降低23.5%。

3.3 使用生物酶的不利之处,就是使蒸煮每球的全程时间增加了35min,这将会降低蒸球的产能,对于有条件的企业可以采用在备料时进行酶预处理或建立料仓进行酶预处理等办法克服。

[1] Wells A, Teria M, Eve T. Process. Green oxidations with laccase—mediator system[J]. Biochemical Society Transactions, 2006, 34: 304.

(责任编辑:常 青)

Application of Bio-enzymes in NS Pulping of Wheat Straw

SHI Jun-wei*ZHANG Qi-yuan

(ShangdongTralinPaperCo.,Ltd.,Gaotang,ShandongProvince, 252800)

This paper addressed the experiment process of bio-enzymes application in wheat straw NS pulping. Results show that, using 1.5% bio-enzymes (on the oven-dried raw material) to take place of 30%~40% ammonium sulfite could produce the pulp with similar Kappa number and largely reduced the residual ammonium in blowing, it could reduce the corrosion of the digester, the tank, and the pipeline as well as reduce the ammonia nitrogen content of the effluent.

bio-enzymes; ammonium sulfite pulping; wheat straw; the residual ammonium

史军伟先生,工程师;主要从事清洁制浆的工艺研究工作。

2013- 08- 05(修改稿)

TS743;Q55

B

0254- 508X(2014)02- 0082- 03