设备效率精益六西格玛项目开展方法探析

2014-07-22邹先军

◆ 邹先军 杨 雷/文

(第一作者单位:上海朱兰质量咨询有限公司 )

精益六西格玛是当前企业管理持续改进最为先进的管理方法,精益六西格玛管理可以应用在企业安全、质量、效率、成本等方面,在企业的诸多管理中,设备管理是一项综合的工作,与企业安全、质量、效率、成本皆息息相关,因此在设备管理领域引入精益六西格玛管理是企业提升管理的一项重要实践。

1 设备效率类项目实施的难点

自上世纪80年代,设备管理进入了全员生产性维护(TPM)阶段,TPM以生产效率为中心,通过全员参加,针对设备的全生命周期,从技术、经济、组织全方位考虑来开展设备的维护管理。设备综合效率(OEE)是衡量设备管理的综合性指标,包括三个方面,即设备的时间开动率、性能开动率及质量合格率,三个方面的任何一点都会影响设备的效率,在现代设备管理实践中,呈现职能综合化、工作标准化、改善日常化、人员多元化的特点。

精益六西格玛管理的特点是根据企业战略或工作重点,选择关键的问题形成精益六西格玛项目,组建合理的团队,按照DMAIC(或IDOV)的方法论,持续改进。精益六西格玛项目通常定位企业关注的、系统性的、难易程度中等(一般在8个月左右可以解决)、不需要有大的投资问题;团队构建不能遵循自愿的原则,要根据问题涉及流程的相关方关系确定,在技术上要遵循精益六西格玛的方法论,在原因的分析、验证上要求数据决策、不能通过经验确定,在解决问题上要求寻找最优解,不能有提高即可,并需改进后进行数据验证与三个月的稳定性观察。由于TPM与精益六西格玛各有特点,因此在设备管理领域推行精益六西格玛时会存在如下困难。

1.1 日常改善与系统改善的困惑

在全员生产性维护实施中,推行部门要求事事改善,时时改善,如有企业就提出了每个岗位每个月至少提出一条改善的建议,因此有人认为生产维护的改善已经全面展开了,精益六西格玛的项目就没有必要开展了。

1.2 方法论与聪明才智的困惑

在全员生产性维护实施中,由于问题多,也比较零散,提倡员工提出合理化建议,从而提高管理水平。但是,在精益六西格玛项目中,大家还要学习新的方法论,学习新的工具,是不是原本的经验与好的想法不管用了。

1.3 效果提升与效果最优的困惑

在全员生产性维护实施中,鼓励大家勇于改善,只要有50%的把握就可以去实施了,只要有改善的效果即可,而在精益六西格玛项目中,要求突破性改善,并要求找到最佳点,两者之间似乎存在矛盾。

1.4 标准建立与改善的困惑

在全员生产性维护的实施中,要确定各类工作标准,如在全员生产性维护的点检管理体系中,首先分为专业点检与操作者点检,专业人员负责进行设备功能性的点检,操作者负责设备正常操作的机能性点检,然后根据设备点检需要建立设备特性值标准、点检标准、保养标准和保全作业标准等;因此在设备管理领域推进精益六西格玛时,认为按建立的标准实施就可以了,而精益六西格玛是关于系统改善的,在设备管理中无法开展精益六西格玛。

2 设备效率类精益六西格玛项目实施探索

设备管理和精益六西格玛各有其典型特征,导致了在设备管理的精益六西格玛实施中出现一些困惑,但实施精益六西格玛管理与实施全员生产性维护在本质上并不矛盾,如在全员生产性维护中,焦点改善是TPM的八大支柱之一,它包括全员改善提案活动、TPM小组改善活动和部门主题改善活动,而TPM小组改善活动、部门主题改善活动与精益六西格玛项目就存在相通之处了,都是指以团队的形式解决相对较重要的问题。而在精益六西格玛项目中,在原因的初步分析后,如果原因显明,措施相对容易就可以快速改进,而这一点与全员生产性维护中对改善的处理相近;也就是说,精益六西格玛项目的理念与当前TPM开展活动的原则是一致的,只是处理方式不一样,精益六西格玛关注重大、系统性问题,而TPM的常规原则首先是针对的日常问题。对于设备管理,关键是提升效率,而影响设备效率的问题类型很多,也一定存在系统性关键问题,对于这些关键问题,通过精益六西格玛项目的方法论(DMAIC),融入TPM的理念,将更有效地提升设备管理效率。

2.1 选择合理的项目

在设备效率类型项目,项目的选择非常重要,精益六西格玛项目解决系统性问题,而不是日常工作,对于设备效率来说,由于影响的因素比较多,很容易将日常工作的提升作为一个改进项目,如降低卷包设备接装纸换卷量,这样就太小;同时也容易将项目选大,如经常有项目为提高某车间的设备的综合效率,这样的项目就过大。

在项目选择时建议把握两个原则,其一,从指标上看,不要直接以设备的综合效率作为主题,建议以造成综合效率低下的六种损失为主题,如停工和故障的损失、换装和调试的损失、空转和瞬间停机的损失、速度的损失、生产次品的损失、启动稳定的损失;其二,从涉及面上看,研究的对象以机组为佳,流程上跨职能。

2.2 界定阶段充分考虑设备涉及职能

在精益六西格玛团队中,团队的构建会依据项目的相关方进行组建,通常团队规模在7人左右,由于现在设备管理职能综合化及管理人员多元化,对于设备类的项目可以适当增加人员,对于关键的相关方可以从职能上细分,增加团队成员。

2.3 测量阶段充分应用历史数据与集体经验

在测量阶段,设备效率需要统计的数据往往是停机时间、停机故障次数,设备的转速等,在数据的测量方面,由于这些数据的获取需要较长的时间,因此要充分利用团队积累的历史数据;另外,在问题的初步分析后,快速改进的分析与方案通常是团队成员完成,在设备管理类项目中,可以用合理化建议与单点课的形式在企业类开展,发挥集体经验的作用。

2.4 分析阶段加强设备原理分析

在精益六西格玛项目中,在分析阶段通常会更多的应用数据分析,对于设备效率类项目,其原因往往与设备的维护及操作的合理性有关,因此要加强对设备工作原理分析,分析设备的系统构造和工作机理,再结合数据进行验证分析,有时甚至可以应用工作原理进行关键原因的验证。

2.5 改进阶段充分发挥系统的作用

在精益六西格玛项目中,改进阶段需要针对关键的原因提出解决方案,并进行优化,对于参数类原因,一般都应用试验设计等方法进行优化,但对于管理类的原因,通常方法是进行头脑风暴提出措施,然后用优先矩阵进行筛选。在设备类项目中,针对管理类的原因,可以参照全员生产性维护管理系统中成熟解决问题的思路进行改进。

2.6 控制时融入标准可视化

在控制阶段,通常主要工作是改进文件化与监控,对于设备类项目,大多数企业的设备参数还是很难监控,状态监控就更难了,因此在将改进工作标准化后可以应用设备管理中的可视化概念,将需要监控的参数或管理进行可视化,方便于监控。

3 设备效率类精益六西格玛项目实践

根据某厂影响设备效率的因素进行排序,首先按机组进行排序,然后按照影响设备六大损失进行分类,最后确定了protos70的停机时间是影响设备效率的重要因素,因此选择了降低protos70的停机时间为项目。

3.1 界定

3.1.1 问题/机会陈述

根据半年来数采系统所采集数据表明,目前21组PROTOS70卷烟机组平均每班每机台停机约为28次,累计35分钟。根据行业对标,先进水平为平均每班每机台停机为15次,25分钟。

3.1.2 Y的定义

故障停机时间:PROTOS70卷烟机组生产运行过程中的设备本身故障和产品质量问题引起的停机。

3.1.3 项目目标

在2013年9月30日前将21组PROTOS70卷烟机组平均每班每机台停机时间降低到25分钟以下。

3.1.4 项目攸关方与团队构成

卷包车间是PROTOS70卷烟机组故障停机率的主要关注部门,维修班组、卷烟操作班组、包装班组直接相关;另外本项目还与计划调度处、财务处、工艺技术处、设备动力处、劳资培训处相关。根据相关方与涉及的流程,选择团队10人。

3.2 测量

3.2.1 Y的水平确认

Y的测量计划,见表1。

Y的描述与能力分析:数据表明,21组PROTOS70卷烟机组平均故障率较为平稳,3月份21组PROTOS70卷烟机组平均每班每机台停机约为28.8次,37.2分钟。其中手动停机、SE跑条、SE断纸、MAX搓接板堵塞等故障现象占到了总停机时间的81%,是主要问题。

3.2.2 潜在原因探索(X)

针对主要的故障现象手动停机、SE跑条、SE断纸、MAX搓接板堵塞,应用头脑风暴方法进行原因分析,并应用树图进行整理。其中手动停机61个根原因、SE跑条29个根原因、SE断纸18个根原因、MAX搓接板堵塞28个根原因,对原因进行进一步分类,其中19个原因为潜在的关键原因,93个原因为非关键原因,24个原因其它项目涉及或者现阶段无法解决。

对于19个潜在关键原因,其中13个进行快速改进,在快速改进中结合设备管理中自主维护等手段进行改进,6个潜在关键原因进入分析阶段进一步验证。

3.2.3 需进一步分析验证的原因

主要有胶辊间隙、高、低速烙铁温度设置、搓板烙铁温度、搓接轮与搓板间隙、水松纸刮刀角度、上胶导纸辊调整等6个潜在关键原因。

3.3 分析

3.3.1 机组工作原理分析

PROTOS70型卷烟机由VE、SE和MAX组成,VE的功能是把送丝系统送来的烟丝松散后制成符合要求的烟条。SE的功能是把烟丝条裹上卷烟纸后上胶、封口、烘干并切割成双倍长度烟支,再传送给MAX接装机的进烟鼓轮。MAX的功能是将双倍长度烟支一切二并分离,对两支烟接装滤嘴,包上水松纸,再切成两支符合规格长度的滤嘴烟支,由调头鼓轮把双排滤嘴烟支并成滤嘴方向一致的单排滤嘴烟支,最后通过检测鼓轮检测,剔除不合格烟支,将成品烟支输送到包装机(原理图略)。

表1 Y的测量计划

表2 针对主要原因的数据采集及测试方案列表

3.3.2 数据收集计划

胶辊间隙、搓板烙铁温度、搓接轮与搓板间隙、水松纸刮刀角度、上胶导纸辊调整等5个潜在的原因均可能影响烟支包卷的质量,其中最明显的影响是漏气烟支剔除量,从而影响停机时间。高、低速烙铁温度设置因子影响SE跑条次数从而影响机台停机时间,数据收集方案如表2。

3.3.3 原因验证分析

调整胶辊间隙,在同一班组内进行试验,统计漏气烟支剔除量(会导致停机)和生产合格烟支数量。进行比率P分析,P值小于0.05,所以拒绝原假设,胶辊间隙是影响产品质量的显著原因。其它的因子分析后如下:搓板烙铁温度、搓接轮与搓板间隙、提升带磨损、上胶导纸辊调整、吸丝带磨损是显著原因,高、低速烙铁温度设置、水松纸刮刀角度不是显著原因。

表3 参数类原因改进方案

3.4 改进

3.4.1 改进方案,见表3。

3.4.2 改进措施

管理类原因

根据全员生产性维护体系,将提升带磨损与吸丝带磨损纳入自主维护体系,建立清扫点检维保基准。

参数类原因试验计划

根据生产的实际情况,确定做全因子试验并安排2次角点仿行、3个中心点的试验。并随机化试验顺序根据试验方案进行数据收集。

A:胶辊间隙,低水平:0.02mm;高水平:0.04mm

B:搓板烙铁温度,低水平:150℃;高水平:180℃

C:搓接轮与搓板间隙,低水平:8.0mm;高水平:8.1mm

D:上胶导纸辊调整,低水平:190mm;高水平:210mm

对试验收集的数据分析后结果如下:

停机时间=45.079-5.5×胶辊间隙-4.188×搓板烙铁温度+5.063×搓接轮与搓板间隙-6.187×上胶导纸辊调整-2.625×搓板烙铁温度×搓接轮与搓板间隙+2×胶辊间隙×搓板烙铁温度×搓接轮与搓板间隙-2×胶辊间隙×搓板烙铁温度×上胶导纸辊调整+2.603×搓板烙铁温度×搓接轮与搓板间隙×上胶导纸辊调整。

表4

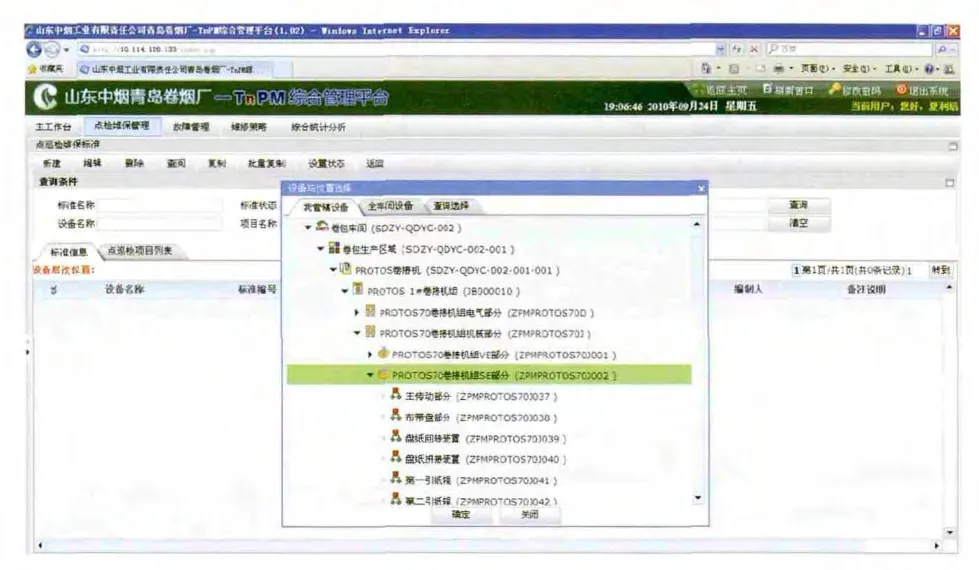

图1 TnPM综合管理平台系统截图

优化后最佳值为22.45分钟。

3.4.3 实施及改进效果验证

对机组进行全面实施,实施后再对数据进行了观测,平均每天停机时间为25.2分钟。

3.5 控制

3.5.1 文件化改进

建立了活动方案《卷包车间OPL、OPS活动实施方案》,奖励制度《卷包车间OPL、OPS活动评比、奖励办法》,修正了《PROTOS70维修手册》。

3.5.2 确定控制计划,见表4。

3.5.3 可视化控制平台

在这个平台中针对关键的因子,对每一个角色,交接班管理、点检维保管理、故障管理、维修策略以及基础数据进行了规范化和可视化。图1系统截图。

3.5.4 项目预收益

直接收益为减少了生产工作日,降低了能耗,减少设备开停机烟支剔除,节约烟丝、盘纸、咀棒等消耗,合计101.4014万元。

4 结论

精益六西格玛管理方法论没有属性,但是有其自身的特点,全员生产性维护是针对设备管理的管理方法,在设备管理领域实施精益六西格玛项目,需要充分了解二者的特点,在项目的实施过程充分应用两者的优点,将取得很好的效果。