机车牵引电动机油润滑轴承失效分析与对策

2014-07-22杨振中梅荣海阮鸿芳

杨振中,梅荣海,阮鸿芳

(中国南车集团株洲电机有限公司,湖南 株洲 412000)

伴随我国电气化铁路建设,机车朝着高速重载方向发展,机车牵引电机轴承的润滑方式也由脂润滑向油润滑转变。油润滑轴承在复杂环境的适应性研究是重载交流机车安全运行的新课题。

油润滑轴承牵引电动机上线运营以来,已出现诸多轴承失效问题,轴承失效可能造成牵引电动机运转失效,给机车运行安全带来极大隐患[1]。因此,分析轴承失效的主要原因并采取相应的对策,对保障轴承可靠工作和行车安全极为重要[1-3]。

1 轴承润滑模式

机车牵引电动机主要由定子、转子、端盖、轴承、测速装置和主动齿轮等组成。轴承是连接定子和转子的部件,实现定子和转子稳定转动的机械连接[4-5]。

机车牵引电动机驱动端载荷大、速度高,通常采用N332型圆柱滚子轴承。轴承采用稀油飞溅润滑方式,牵引电动机驱动端轴承与机车齿轮箱共用润滑油,齿轮箱润滑油经齿轮旋转的离心力甩到齿轮箱顶部挡板处,汇聚后流入轴承外盖上部的进油口,沿进油通道进入轴承进行润滑,然后从轴承另一侧的油封下部回油口流回齿轮箱。为防止润滑油进入电动机定子内部,电动机内设有迷宫腔及气压平衡通道。

2 失效轴承的典型特征

对失效轴承进行解体检查,其呈现出的典型失效特征如下:

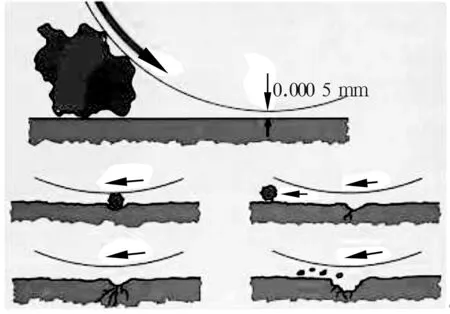

(1)滚子表面有磨损痕迹,滚子中部呈亮色,两端呈暗灰色。经测量,滚子为哑铃形,呈现出中部直径小、两端直径大的异常磨损状态(图1);

图1 滚子产生异常磨损

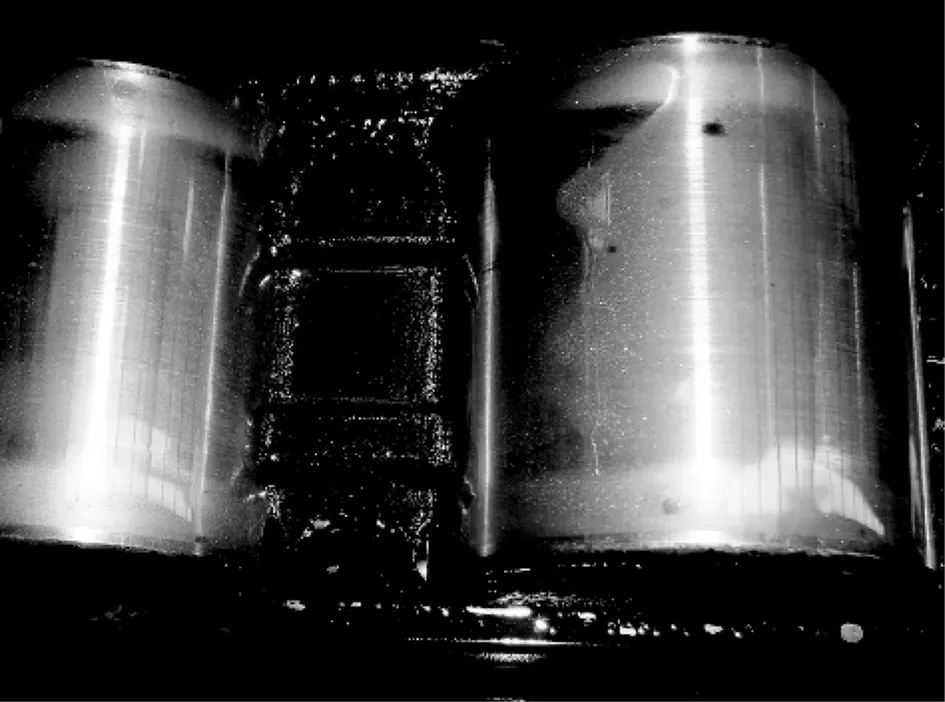

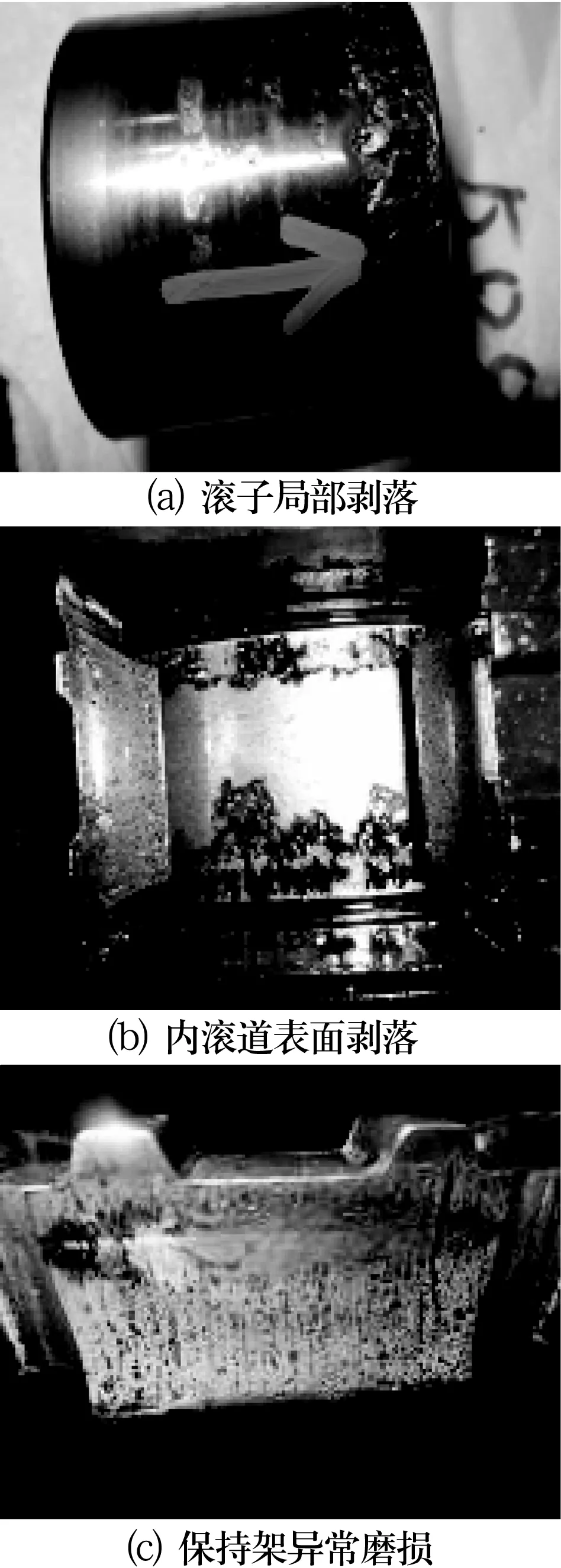

(2)滚子、内圈及外圈滚道的两端部均出现了剥落;保持架兜孔处嵌有异物,呈现出严重擦伤的典型失效特征,如图2所示。

图2 轴承磨损剥落特征

3 失效原因分析

机车牵引电动机制造过程和轴承设计不存在结构性缺陷,机车运行过程中所出现的轴承磨损及卡死与轴承润滑环境的异常有直接关系。

3.1 润滑环境分析

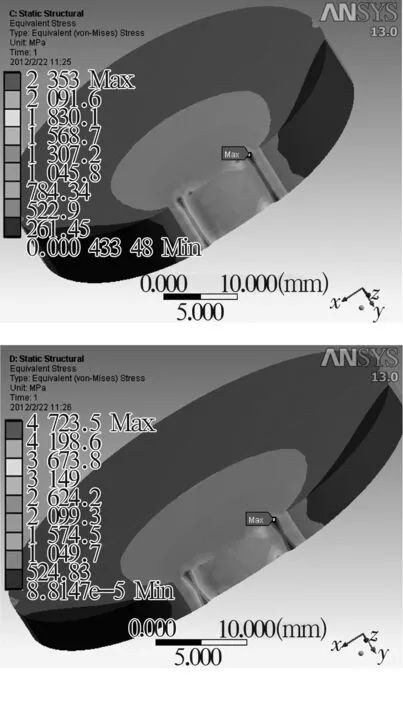

提取了多个机务段的电动机润滑油样本送专业检测机构和轴承公司进行检测分析。结果表明,轴承产生磨损的主要原因是由于润滑油中含有大量的矿物质硅和金属颗粒所致。轴承内部的污染情况如图3所示。

图3 轴承腔内的污染情况

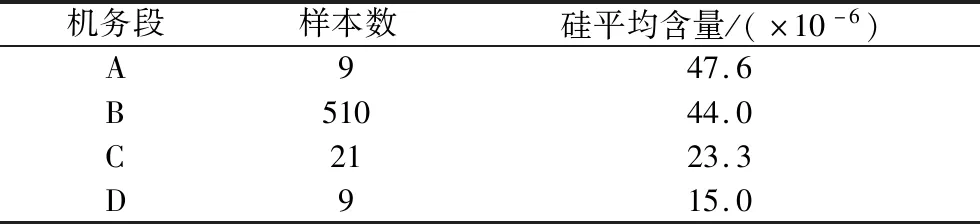

前期对轴承润滑油进行检测统计,各机务段样本中硅平均含量见表1。

表1 润滑油中硅的平均含量

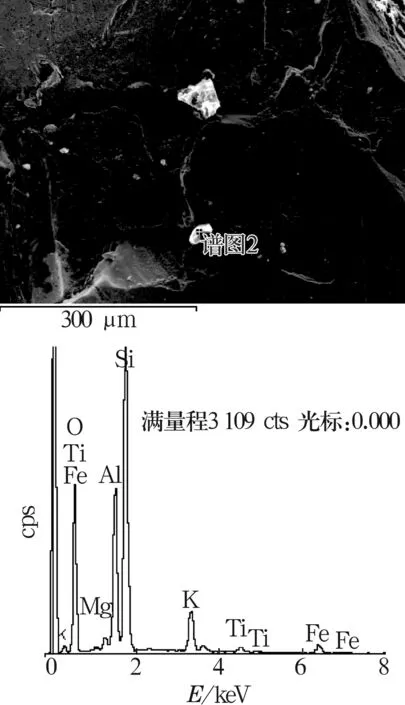

对失效保持架嵌入异物进行成分检测,发现异物中含有SiO2,而砂粒的主要成分即为SiO2,如图4所示。

图4 保持架嵌入异物及其成分检测结果

3.2 轴承失效分析

轴承处于被污染的润滑油中运行时,润滑油中沙尘迅速摩擦切削轴承滚子表面,产生大量的金属磨损颗粒。灰尘颗粒和金属磨损颗粒不断进入保持架兜孔(图5)形成高磨损率的磨损链,对滚子中部产生磨损(图6a),而保持架越程槽使滚子端部磨损较少,滚子与保持架兜孔面持续磨损,导致滚子被逐渐磨损成哑铃形(图6b)。

图5 磨粒磨损示意图

图6 滚子磨损轮廓曲线

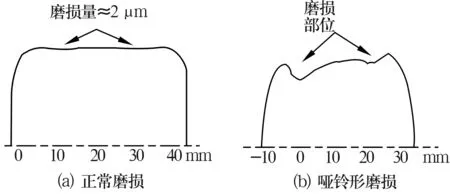

在正常磨损状况下,滚子表面为均匀磨损。异常磨损状况下,滚子表面为不均匀磨损,出现两端高、中间低的哑铃形,其承载部位移至端部,故滚子端部应力增加[6],如图7所示。

图7 哑铃形滚子受力示意图

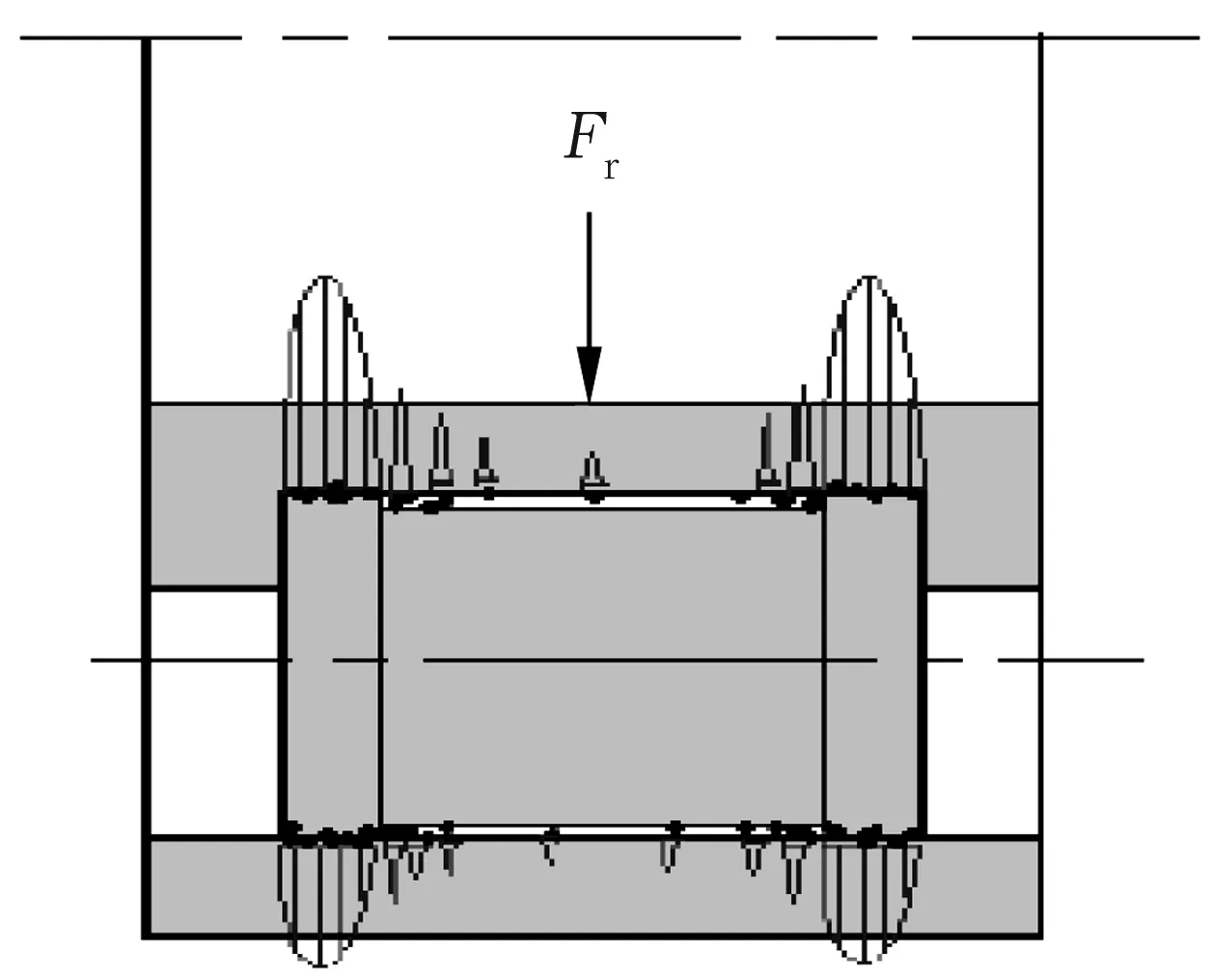

经检测,N332型轴承的哑铃形滚子端部高点长度L通常为2~5 mm。如图8所示,经有限元分析,当L=5 mm时,滚子端部最大应力可达到2 353 MPa;L=2 mm时,滚子端部最大应力可达到4 723 MPa;均远远超过滚子和滚道表面材料1 690 MPa的屈服应力,必然产生疲劳剥落。滚子、内圈及外滚道面的端部先出现剥落,后期剥落区域从端部向中部扩展,如图9所示。

图8 哑铃形轴承滚子应力分析

图9 轴承剥落实物图

综上所述可知,因齿轮箱润滑油受到污染,使轴承润滑条件变差,造成轴承异常磨损,最终导致轴承剥落及卡死。

4 改进措施

根据轴承失效原因,提出相应的改善措施如下:

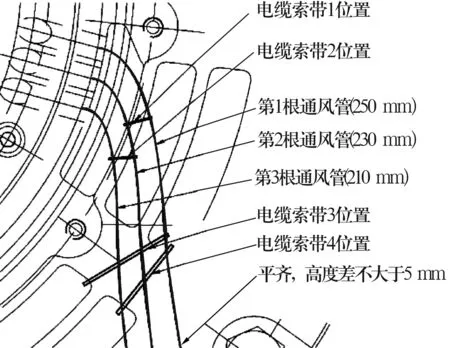

(1)改变牵引电动机内部通往外界大气的气流入口方向(图10),防止外部沙尘经气压平衡通道进入牵引电动机油润滑系统;

图10 通风管改变气流入口方向示意图

(2)优化牵引电动机密封结构,改变密封装置与转轴的间隙,阻止外部粉尘经迷宫式密封装置进入牵引电动机油润滑系统;

(3)使用过滤装置对齿轮箱内的润滑油进行过滤,降低润滑油中对轴承有害的硅、铁、铝等含量。

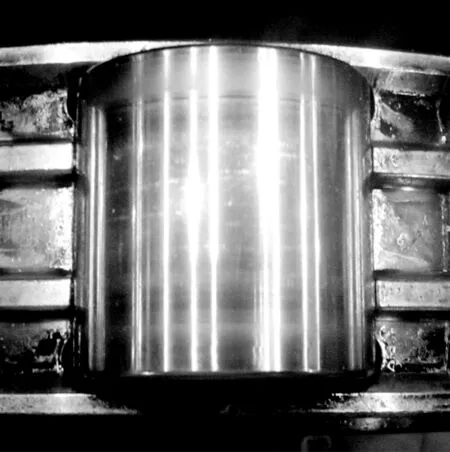

通过采取以上措施,有效改善了轴承润滑及磨损状况,轴承运行5万千米后的润滑状态如图11所示,未出现任何磨损,性能良好。

图11 改善后的轴承状况

5 结束语

通过对机车牵引电动机油润滑轴承失效原因进行分析,提出了相应的改进措施,有效改善了油润滑轴承的润滑环境和轴承磨损状况,减少了因轴承失效造成的机破、检修,确保了机车行车安全。同时也为牵引电动机的设计、制造和轴承的维护提供了参考,对重载牵引技术的发展亦具有重大意义。