轧机油膜轴承试验机的研制

2014-07-21耿延龙叶军李泽强曹君慈张奕黄

耿延龙,叶军,李泽强,曹君慈,张奕黄

(1.北京交通大学 电气工程学院,北京 100044;2.洛阳轴研科技股份有限公司,河南 洛阳 471039)

1 技术背景

我国从20世纪50年代开始轧机油膜轴承的研制工作[1],经过近60年的发展壮大,已经达到国际先进水平。目前,油膜轴承已广泛应用于工业领域,尤其是在轧钢工业中。

在高速线材轧机生产领域,国外知名企业有摩根(Morgan)和西马克(SMS)等;国内知名企业有西航集团公司[2]和哈尔滨哈飞工业有限责任公司等。以摩根第6代轧机为例,其设计的最大线材速度为140 m/s(保证实际生产的线材速度达到120 m/s[3-4])。由哈飞公司生产的最新高线精轧机组,速度提高到115 m/s。而由西航集团公司生产的轧机线速度可达135 m/s[5]。以摩根油膜轴承为例,摩根第3代轧机采用的油膜轴承外径为108 mm[2],但随着生产工艺的不断提高,摩根第5代油膜轴承的外径提高到127 mm[2]。

目前,国内高校[6]用于测量流体动压滑动轴承压力分布、温度分布和位移的试验机已有不少,但其运行工况和选用的油膜轴承尺寸都很难用于测试轧机精轧机组油膜轴承的润滑油性能。如西安交通大学于1995年设计的液压加载流体动压滑动轴承试验机,主轴转速为100~3 000 r/min,液压加载力为100~20 000 N,试验轴承内径为50 mm;太原科技大学于2004年设计的大型轧机油膜轴承试验机,通过1∶8的增速箱,主轴最大转速达8 000 ~10 000 r/min,液压缸加载,最大加载力为900 kN,试验轴承内径为219 mm。

线材生产过程中,高速线材精轧机部分油膜轴承工况恶劣,具有高温、高速及易污染特点,故对润滑油的性能要求更为苛刻。高速线材精轧机组通常由8台或10台精轧机组成,在线材生产过程中,遵循秒流量相等的原则。由某精轧机组参数(表1)可知,精轧机组的轧辊转速是逐级提高的,而轧制线材所需的轧制力为150 kN左右。

表1 某轧机精轧机组参数

2 试验机的技术方案

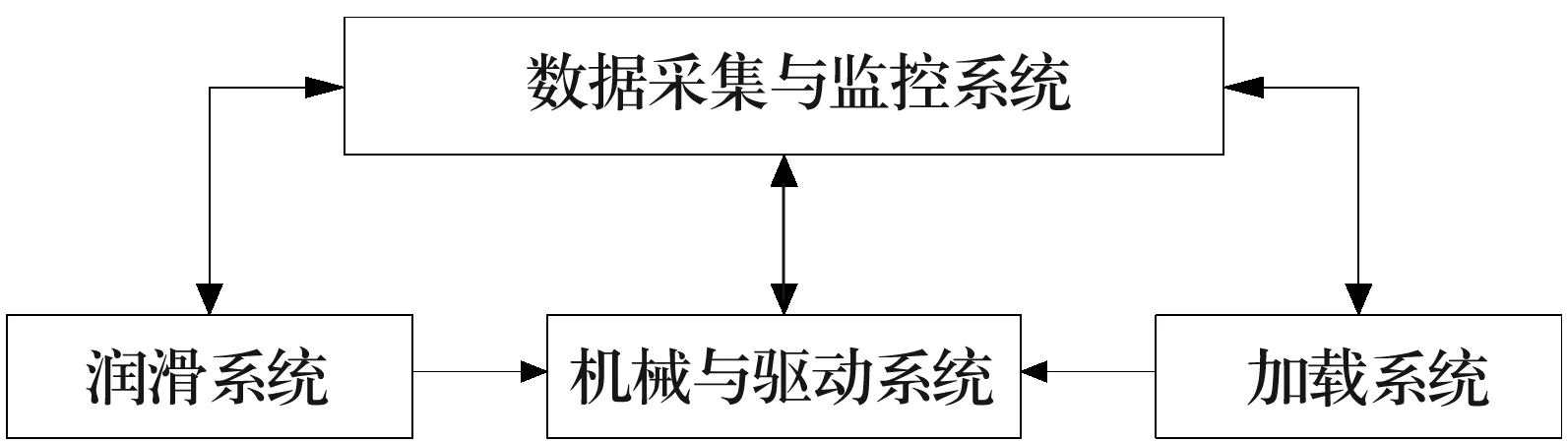

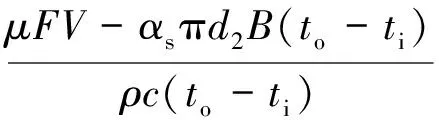

该试验机主要由机械与驱动系统、润滑系统、加载系统、数据采集与监测系统等组成(图1)。其中,机械与驱动系统作为整个试验机的主体,主要提供试验主轴所需的转速、扭矩;润滑系统主要用于支承轴承和试验轴承的润滑,可实现对润滑油温度、流量、油压及含水量等参数的测量和控制;加载系统主要为试验轴承提供径向载荷,以模拟线材生产的轧制力;数据采集与监测系统实现对所需参数的测量及控制,并监测整个试验机的安全运行,具有报警功能[6-9]。

图1 试验机系统框图

2.1 机械与驱动系统

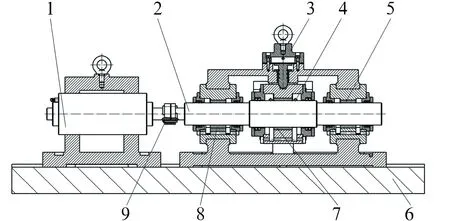

机械与驱动系统如图2所示,主要由电主轴、试验主轴、试验用油膜轴承、支承用油膜轴承、液压油缸加载部分以及相关的基座部分组成[6-9]。

其中,支承油膜轴承参数为:外径95 mm,内径75.15 mm,宽度52.5 mm;支承油膜轴承部分辊径为75 mm;试验油膜轴承参数为:外径108 mm,内径为90.2 mm,宽度为63 mm;试验轴承部分辊径为90 mm。

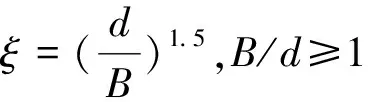

驱动电动机的选型主要考虑其额定功率、额定转速及额定转矩等参数。一般的异步电动机采用变频调速,很难实现6 000 r/min的高转速。故该试验机采用电主轴驱动,电主轴的功率主要用于克服因润滑油摩擦而产生的摩擦转矩,因此需要计算试验主轴正常运行时润滑油所产生的摩擦力。

1—主轴电动机;2—试验主轴; 3—加载油缸;4—电涡流传感器;5,8—支承油膜轴承;6—试验机基座;7—试验油膜轴承;9—柔性联轴器

参考相关的流体动力润滑理论[10-12],可知摩擦阻力Fμ为

(1)

(2)

其中摩擦因数为

(3)

由 (1)和(2)式可得摩擦阻力为

Fμ=μF。

(4)

由(3)和(4)式分别求得,试验油膜轴承μ1=4.819 6×10-3,Fμ1=723 N; 支承油膜轴承μ2=6.089×10-3,Fμ2=457 N。

摩擦转矩计算式为

(5)

由(5)式得到试验油膜轴承摩擦力矩Tμ1=32.61 N·m,2支承油膜轴承的摩擦转矩Tμ2=34.34 Ν·m。

克服摩擦转矩所需的功率为

P=Tω≈42 kW。

(6)

考虑到传动过程中的功率损耗,取电动机的额定功率P=70 kW,额定转矩为70 N·m。

2.2 润滑系统

润滑系统主要包括支承油膜轴承润滑系统和试验油膜轴承润滑系统[11-13]。其中,2套支承轴承共用1套润滑系统。同时,试验油膜轴承润滑系统(图3)还是该试验机测量数据采集的平台。

图3 试验油膜轴承润滑系统原理图

润滑系统油箱中液位传感器用于监测油箱内润滑油液位;温度传感器用于监测油箱内润滑油的温度,并通过调温系统实现对油箱的加热和降温操作;锈蚀装置用于观察润滑油的锈蚀情况;搅拌器用于促进润滑油和水的混合。润滑油管路安装有双筒过滤器,以滤除润滑油中的杂质,保证油中杂质颗粒控制在10 μm以下[12]。此外,润滑油管路还安装有温度传感器、流量传感器、压力传感器及水分测量仪,用于记录润滑油的相关数据,以便科学分析润滑油在不同条件下的润滑机理。

油膜轴承热平衡时满足的条件是:在单位时间内,因摩擦产生的热量Q等于由端泄润滑油所带走热量Q1和轴承本体散发热量Q2之和[9-11],即

Q=Q1+Q2。

(7)

在单位时间内,油膜轴承因摩擦所产生的热量为

Q=μFV,

(8)

端泄润滑油所带走的热量为

Q1=qρc(to-ti) ,

(9)

式中:q为单位时间内的耗油量,m3/s;ρ为润滑油的密度,一般为890 kg/m3;c为润滑油的比热容,一般为1 695~2 093 J/(kg·℃),此处取1 900 J/(kg·℃);ti为润滑油进油口的温度,℃;to为润滑油出油口温度,℃。

在单位时间内,油膜轴承通过金属表面传导和辐射的热量为Q2,这部分热量难以精确计算。通常,以进油口油温ti代表轴承周围环境的温度,以出油口油温to代表轴承本体的温度,则

Q2=αsπdB(to-ti),

(10)

式中:αs为轴承表面的传热系数,对于在良好冷却条件下工作的油膜轴承,αs一般取140 W/(m2·℃)。

润滑油进油口的温度ti一般取35~45 ℃,考虑到所要测试的润滑油的最佳工作温度为40 ℃,取进油口油温为40 ℃,出口油温to为75 ℃(一般温升为30~33 ℃)。

由(7)式可以计算出油膜轴承所需的耗油量q。

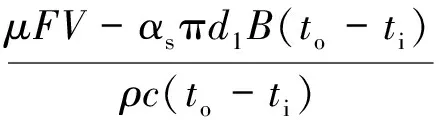

由(8)~(10)式可得

μFV=qρc(to-ti)+αsπdB(to-ti)。

(11)

由(11)式可以分别求出油膜轴承的耗油量q1和q2分别为

4.06×10-4m3/s≈24.2 L/min,

2.14×10-4m3/s≈12.8 L/min。

通过以上计算可知,试验油膜轴承的进油量为24.2 L/min;支承油膜轴承的进油量为12.8 L/min。因此,试验油膜轴承润滑系统油箱体积设计为1 000 L;支承油膜轴承润滑系统油箱体积设计为500 L;压力泵采用额定功率为1.5 kW,额定流量为31 L/min的变量泵[11- 13]。

2.3 加载系统

试验机加载系统采用液压加载方式[14],加载控制方便、运行稳定,液压加载机械部分具有质量轻、体积小的特点。

液压加载系统原理如图4所示,电动机驱动变量泵工作,把压力油压入单向阀;从单向阀流出的压力油分别进入蓄能器、电液伺服阀及安全阀管路;蓄能器能吸收变量泵产生的噪声,提高系统的稳定性;安全阀决定了系统可以提供的最大压力,并通过压力表显示压力值;工控机通过数据采集卡和压力传感器控制伺服阀动作,以调节径向载荷;液压系统的油箱内还设有温度传感器及加热装置,通过调控加热器可改变压力油温度,以保证系统安全运行。

1—油箱;2—液位计;3—空气过滤器;4—液位继电器;5—过滤器;6—变量泵;7—单向阀;8—安全阀;9—压力表;10—三通阀;11—蓄能器;12—板式球阀;13—电液伺服阀;14—伺服油;15—压力传感器;16—加热器;17—温度传感器

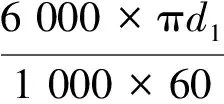

2.4 数据采集与控制系统

试验机需要采集的数据主要[15-16]有:油箱温度、液位;进油管路的油温、油压、流量、含水量;回油管的油温;加载系统径向加载值;主轴电动机转速、电压、电流;试验轴承的最小油膜厚度等。这些参数的测量都是通过相应的传感器实现的,将传感器测得的相应物理量送入计算机,通过计算机处理后显示相应的参数值。此外,计算机还可实时记录试验的各个数据。为能够在保证油膜轴承安全运行的前提下测出最小油膜厚度,在试验轴承基座上(与水平成45°方向)安装2组4个电涡流传感器[17]。

试验机监控系统主要负责在测量数据的基础上对试验机各系统实现监测并作出响应(图5),以保证试验机的安全运行[17]。工控机PC可以实现与数据采集卡之间的通信,把数据采集卡采集的信息经过软件处理显示出来;同时,工控机把一定的指令传送给数据采集卡,数据采集卡通过自带的A/D及D/A转换模块控制相应的电动执行器以实现对各物理量的控制。

图5 数据采集与监控系统原理框图

3 润滑油性能试验

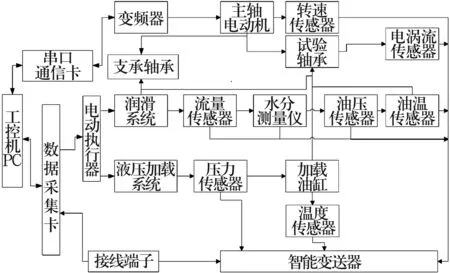

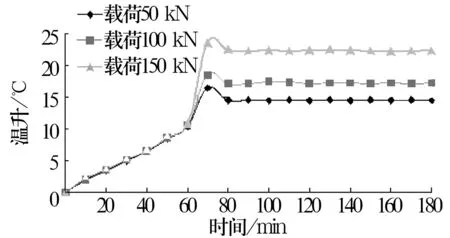

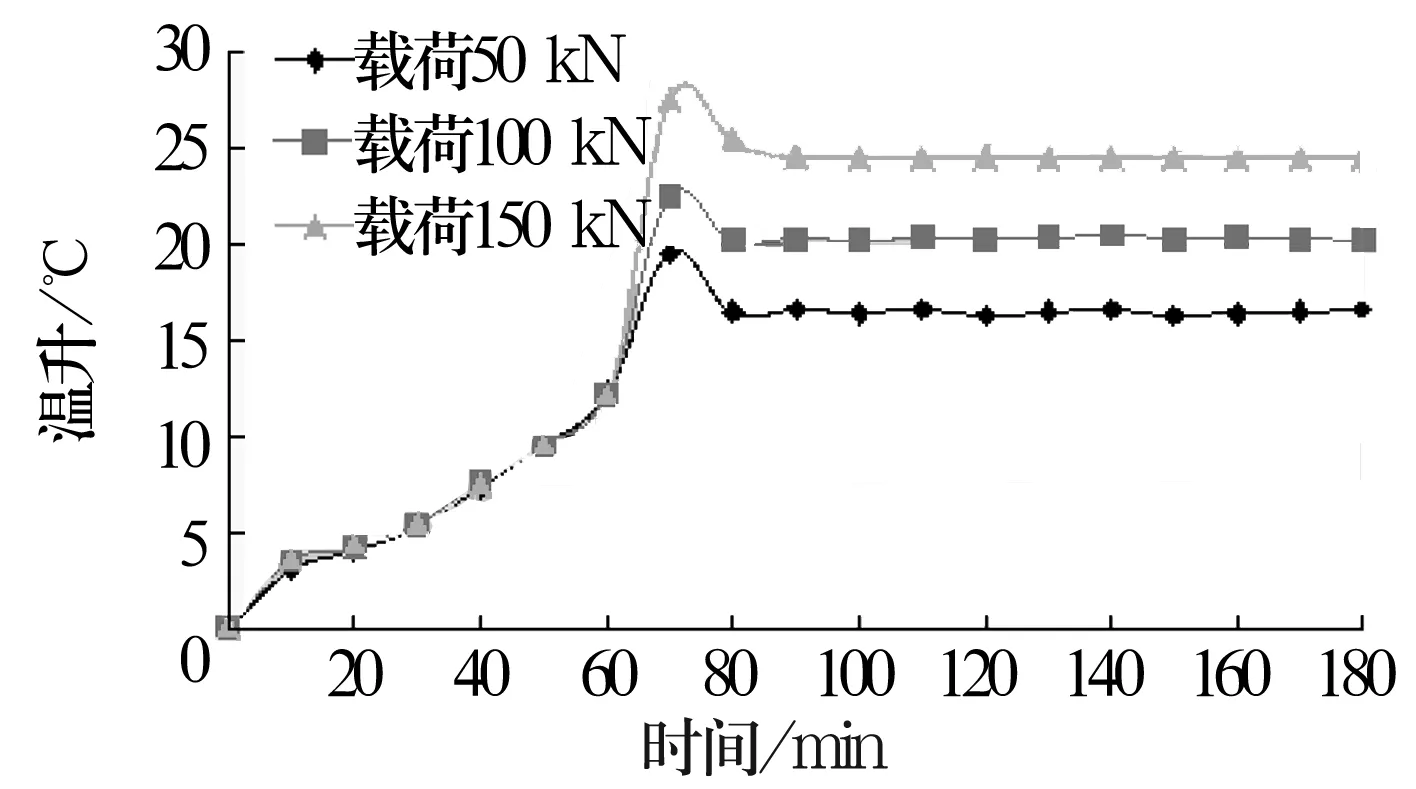

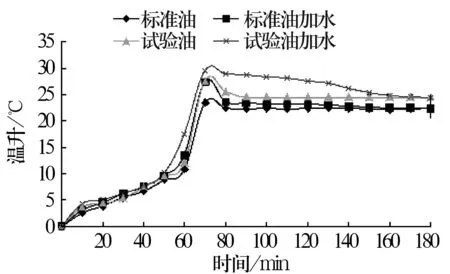

以润滑油性能试验为例,考核试验机的性能。选用国外知名油品公司的润滑油作为标准油与中国石油兰州润滑油研发中心开发的润滑油(试验油)在相同条件下进行不同载荷、不同转速下的性能对比试验。试验条件为:室温25 ℃,转速在1 h内从0逐渐加速至6 000 r/min,并在6 000 r/min下连续运行2 h,当转速达到6 000 r/min时分别施加径向载荷50,100和150 kN,观察试验机的运行情况并记录不同载荷下试验油膜轴承润滑油温升,如图6、图7所示。在载荷150 kN条件下,选用添加10%水的标准油和试验油进行相同条件下的对比试验,结果如图8所示。试验过程中,试验机各系统运行正常,系统控制稳定。

由图中温升曲线可以看出:当试验机运行到60 min,转速达到6 000 r/min,施加径向载荷时,润滑油温度陡升;在润滑系统的控制下,润滑油温升会保持平稳;不同载荷下,润滑油温升一直控制在合理范围内;试验油的温升要大于标准油;含水条件下,标准油具有较好的分水速度。

图6 标准油温升曲线

图7 试验油温升曲线

图8 含水条件下不同油品的温升曲线

4 结束语

经试验验证,该试验机基本满足了预期设计要求,具有良好的可靠性,能够在一定载荷下高速稳定运行,可用于模拟高速线材精轧机组油膜轴承的实际运行工况,进行润滑油的性能对比试验。