轴承套圈锻造热切下料工装的改进

2014-07-21刘辉赵玲权吴浩杨军

刘辉,赵玲权,吴浩,杨军

(1.新昌县大雄锻造有限公司,浙江 新昌 312580;2.浙江天马轴承股份有限公司,杭州 310015)

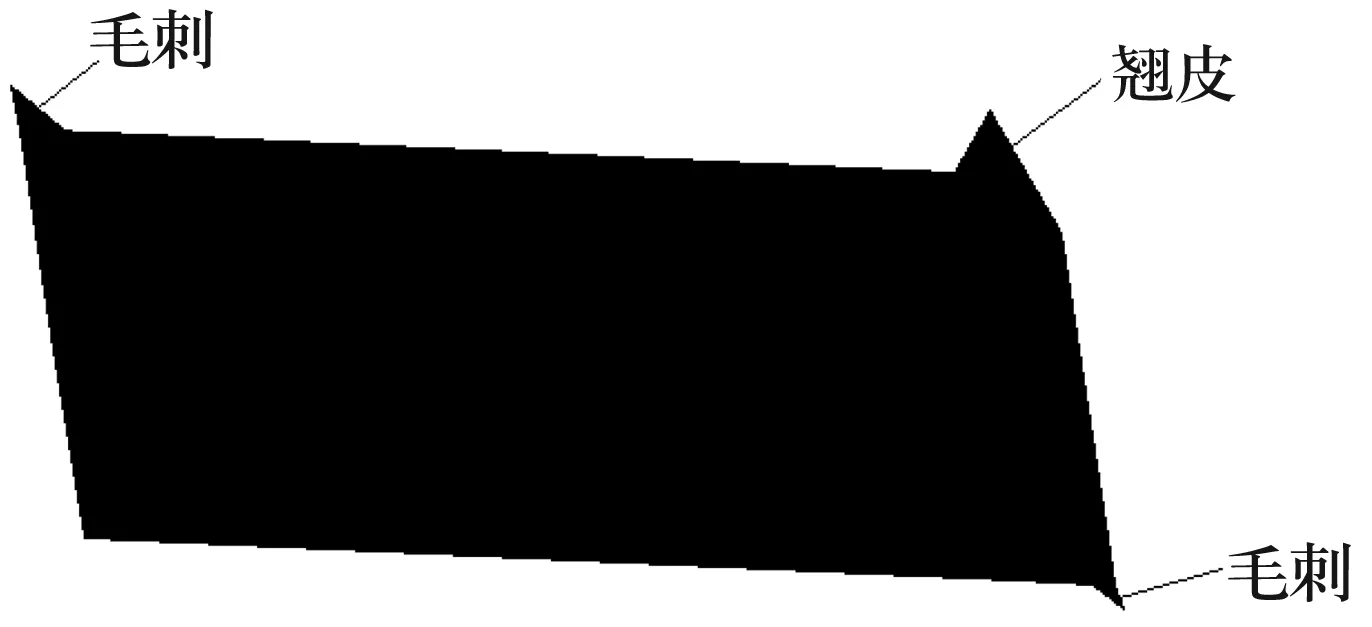

轴承套圈锻造过程中,始锻、终锻温度及锻后冷却速度对锻件的内在质量起着至关重要的作用[1-2]。而热切下料时在坯料上产生的毛刺、压塌变形、马蹄形、端面斜度大、坯料重量误差较大等缺陷,易导致在锻件端面上产生折叠裂纹;端面斜度过大时,镦粗过程中坯料容易歪斜,易造成锻件产生毛刺和塌边。这些缺陷不仅对锻件的外观和内在质量产生影响,而且给车削加工增加难度,使工件废品率升高。因此,通过对现场的调查和实物分析,对传统下料工装进行改进。

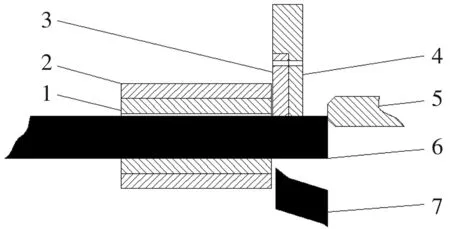

1 传统的下料工装模具

传统的冲床热切下料工装结构如图1所示,是目前国内轴承锻造企业大多采用的下料工装结构。顶料杆中心线与套筒刀中心线偏离较大,顶料杆直径小,为尽量减少棒料和顶料杆的接触面积,防止坯料产生端部翘皮现象,顶料杆端部加工成锥台形。这种结构虽然解决了坯料端部翘皮问题,但顶料杆刚性相对较差,坯料斜度大导致下料重量误差较大。另外,棒料与顶料杆的接触面积小,剪切时坯料两端面受力不均;刀板接触棒料后,坯料接触顶料杆的一端先下落,受剪切的一端后下落,导致坯料端面斜度较大,产生毛刺(图2)。

套筒刀、活动刀板材料为热作模具钢H13,活动刀板为方形4口型,实际使用寿命相对较短,模具成本也较高。

1—套筒刀;2—套筒座;3—活动刀板;4—活动刀板固定架;5—顶料杆;6—棒料;7—坯料

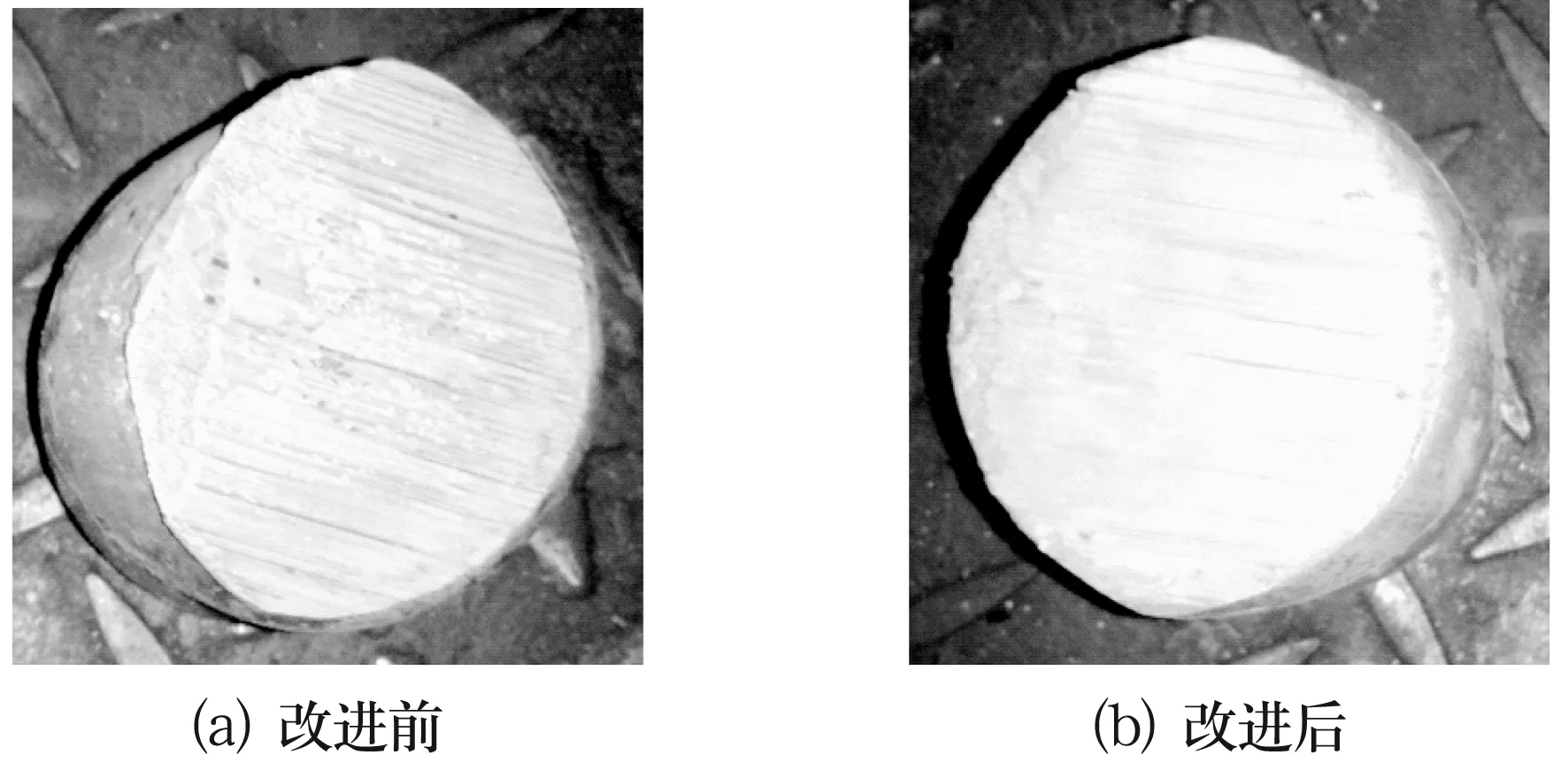

图2 改进前的坯料

2 改进后的下料工装模具

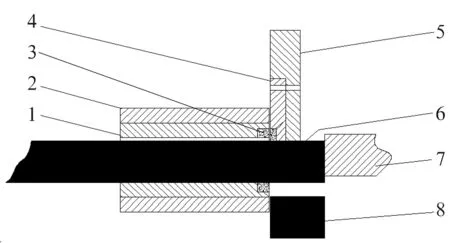

改进后的冲床热切下料工装结构如图3所示。

1—套筒刀;2—套筒座;3—不锈钢焊条堆焊处; 4—活动刀板;5—活动刀板固定架;6—棒料;7—顶料杆;8—坯料

2.1 增大顶料杆直径

将顶料杆直径加大为45 mm,且端面车平整,以增加棒料和顶料杆的接触面积,增加摩擦力,使剪切时坯料两端面受力均衡,尽量保证坯料下落时两端面基本水平,减小坯料端面斜度。

2.2 确定顶料杆位置

将顶料杆中心线与套筒刀中心线偏差减小,并保证顶料杆的中心线位置略高于套筒刀中心线(20 mm以内)。若剪切棒料直径过大,可以在顶料杆前端加一个杯形套,适当加大与棒料的接触面积,根据实际情况灵活调整。顶料杆的支撑位置到顶料杆端面的距离约为150 mm,以保证剪切时坯料两端面受力均衡的同时减小顶料杆的变形。

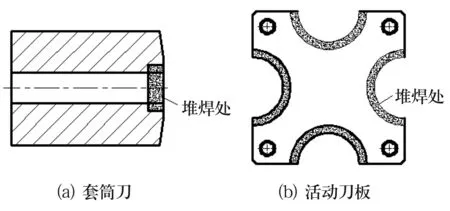

2.3 下料模具

改进后下料模具如图4所示。套筒刀、活动刀板(方形4口型)基体材料由热作模具钢更换为45#钢,热处理后硬度为28~40 HRC;工作刃口部位用A402(E310-16)耐热不锈钢焊条堆焊,如果刃口部位使用中有磨损、裂纹等缺陷出现,只需再重复堆焊一遍,然后在车床上加工至需要尺寸,即可再次使用。堆焊前对基体进行预热,堆焊后进行适当的热处理(回火),既可以提高堆焊层熔敷金属的性能,又能减小或消除残余应力,改善过渡区金属结合性能[3]。下料生产中要采取有效的冷却措施对模具进行充分冷却,以提高使用寿命。

图4 改进后的下料模具

2.4 费用对比

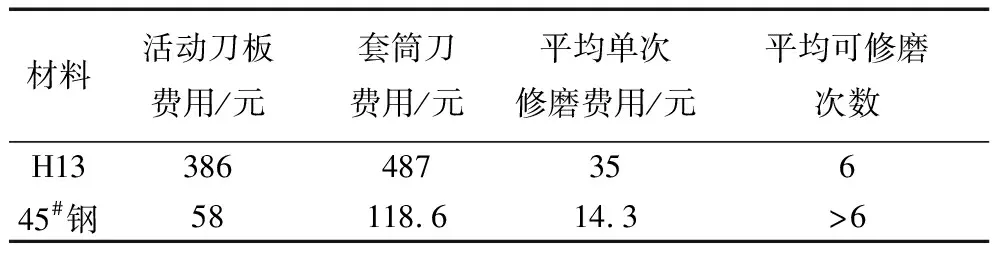

改进前、后下料工装的费用及模具的使用寿命对比见表1。

表1 改进前、后下料工装的对比

3 有限元模拟分析

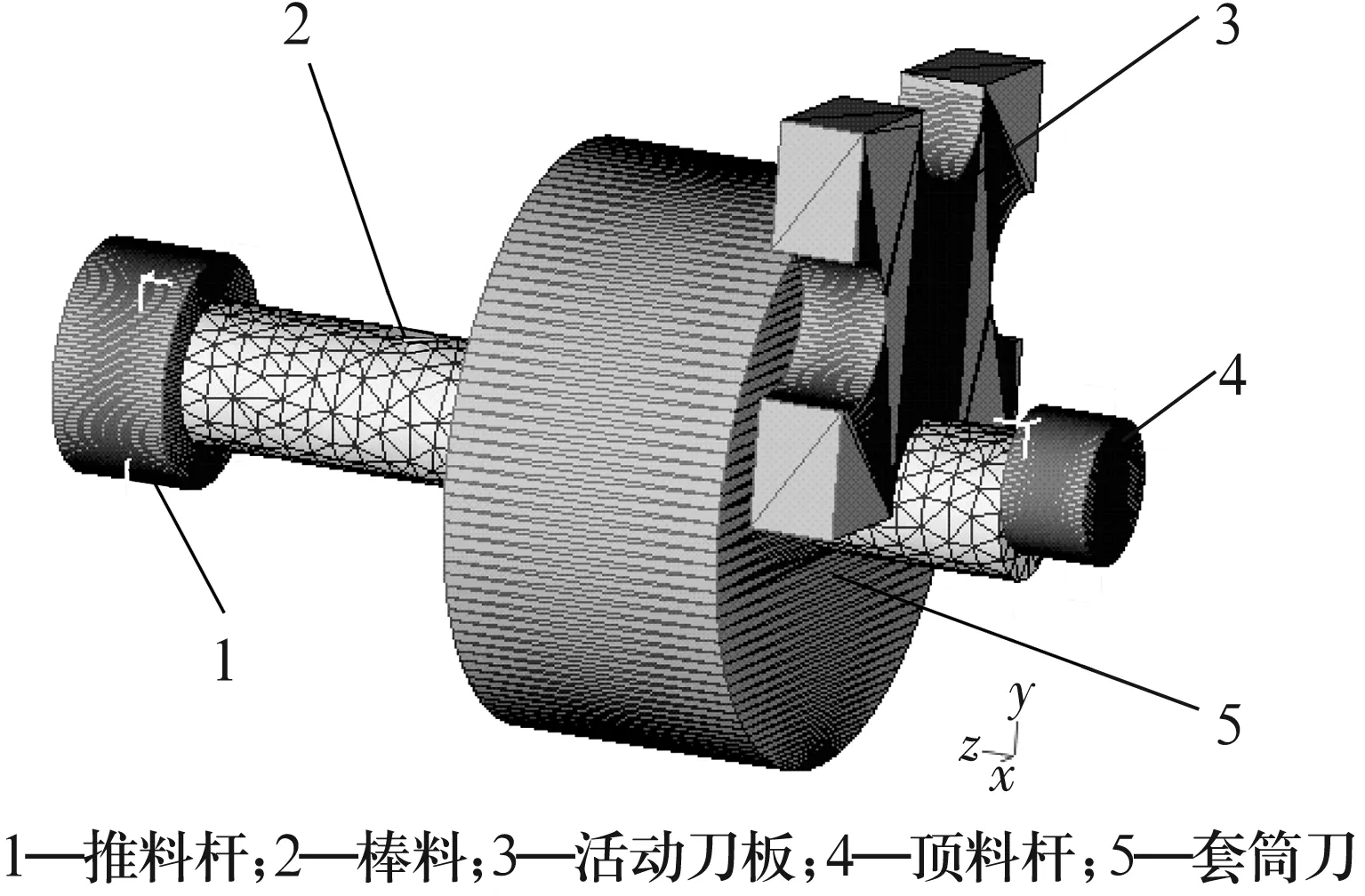

为进一步说明改进后下料工装的可行性,利用有限元软件DEFORM对改进前、后工装的下料过程进行模拟分析。下料工装的有限元模型如图5所示,工装的改进主要体现在顶料杆的结构及刀刃的材料上,这里主要针对顶料杆的结构改进进行分析。

图5 下料工装的有限元模型

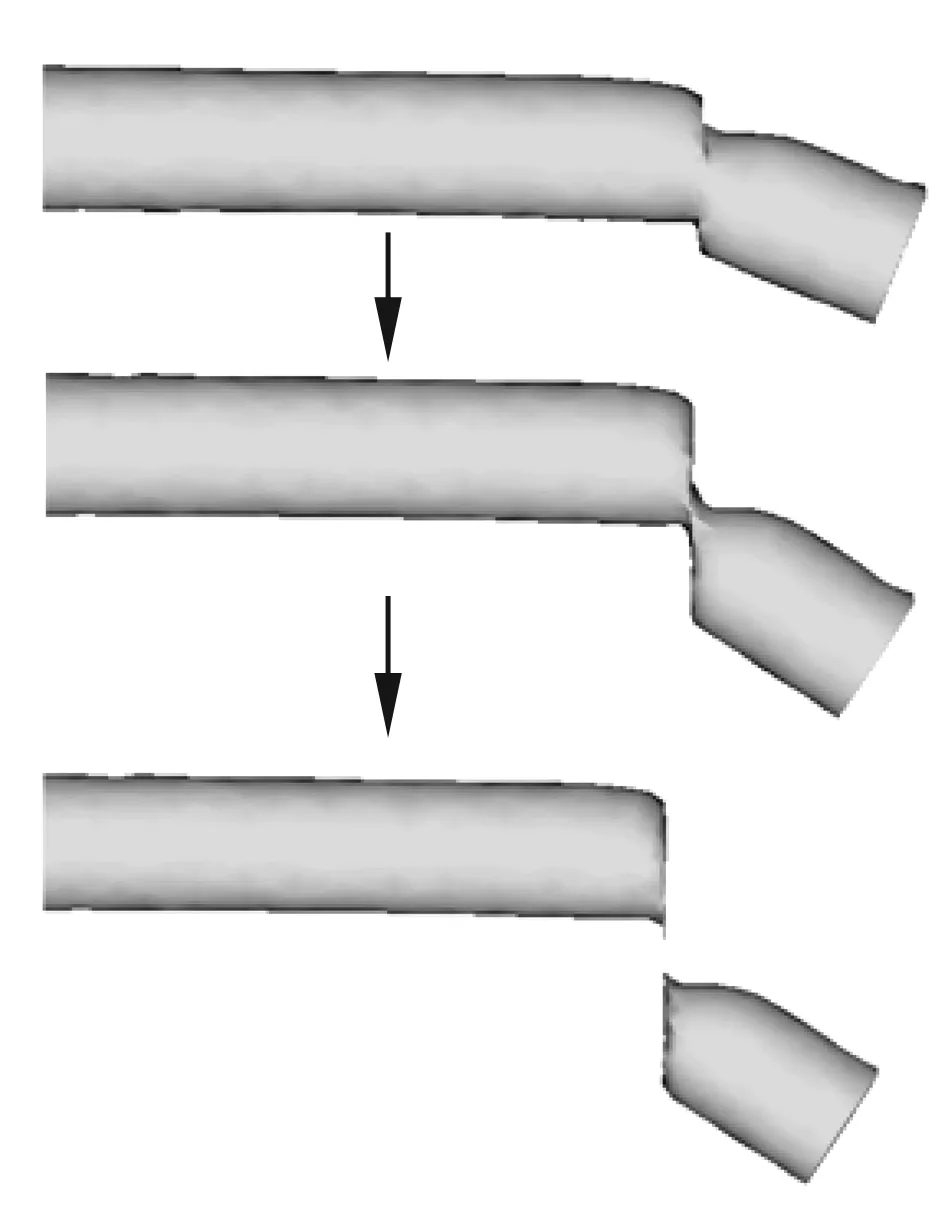

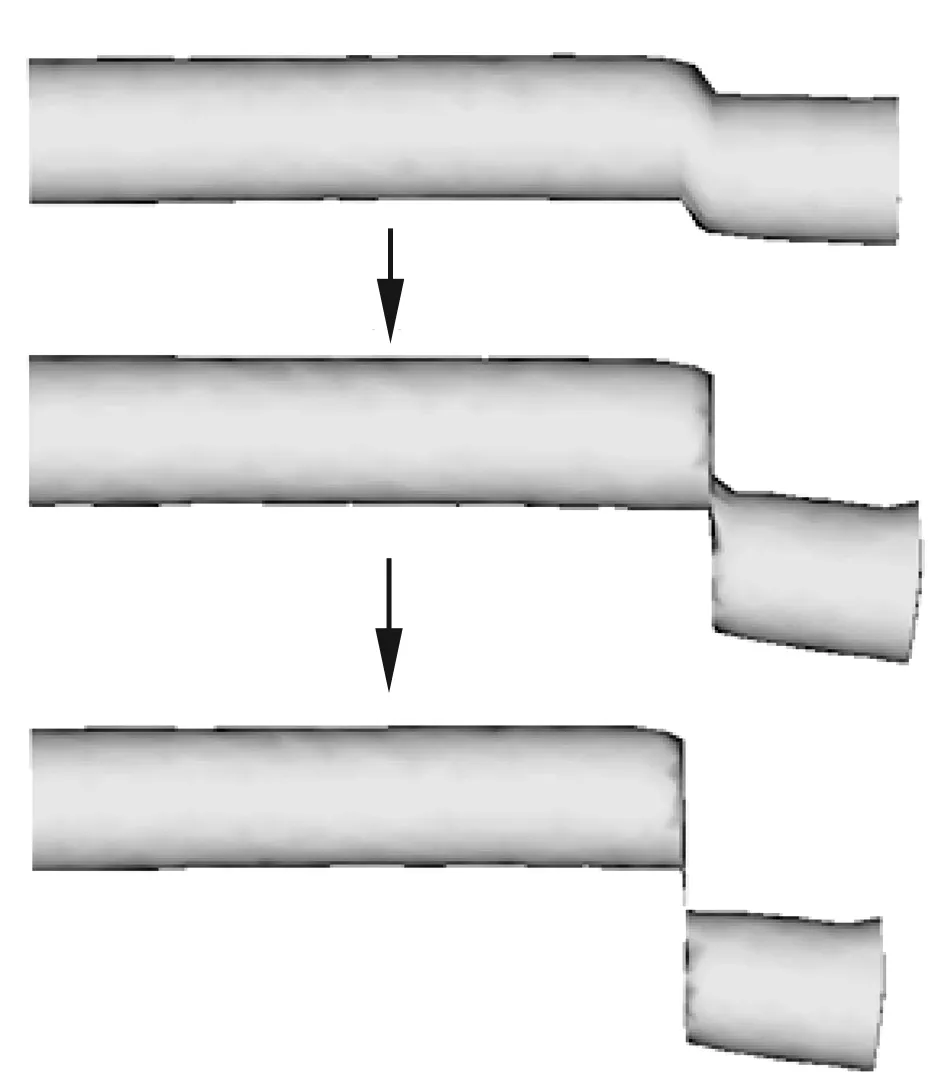

工装改进前、后的下料过程分别如图6、图7所示。改进前由于顶料杆与棒料的接触面积小,下料初始阶段棒料就会与顶料杆分开,从而出现下垂现象,直至坯料与棒料完全分离,从而导致坯料的上下端面间存在一定的倾斜角度。改进后由于顶料杆与棒料间的接触面积较大,坯料与棒料分离之前,几乎一直与顶料杆接触,而顶料杆在下料过程中给予坯料一个支撑力,使坯料中轴线基本水平,从而减小了坯料上下端面间的倾斜角度,端面平整度提高,毛刺明显减少[4]。

图6 改进前的下料过程

图7 改进后的下料过程

4 实际生产验证

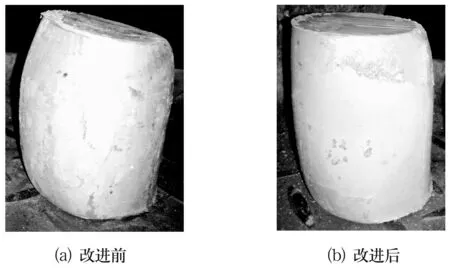

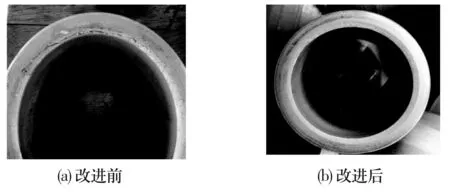

对改进、优化后的工艺进行生产现场验证,在同一生产线、同一工艺参数下,对工装结构改进前、后加工的同一型号产品进行对比,如图8~图10所示。由图可知,改进后压塌量小,坯料几乎没有马蹄形,接近圆形;坯料的端面斜度、压塌量及毛刺得到明显改善;产品端面折叠裂纹得到有效控制。实际使用数据对比见表2。

图8 坯料断面图

图9 坯料垂直放置图

图10 产品端面图

表2 改进前、后的实际对比结果

5 结束语

采用改进后的下料工装使坯料端面斜度、重量误差、毛刺、压塌量、马蹄形等均得到了很好的控制,产品质量大大提升。下料模具基体采用45#钢,工作刃口部位用不锈钢堆焊,可重复修整使用,模具使用寿命延长,生产过程中更换模具次数减少,生产效率提高。该下料工装已在我公司所有锻造生产线上推广使用。