一种嵌入式薄膜切削力传感器的设计与研究*

2014-07-18武文革成云平李学瑞

李 琦,武文革,成云平,李学瑞

(中北大学 机械工程与自动化学院,太原 030051)

一种嵌入式薄膜切削力传感器的设计与研究*

李 琦,武文革,成云平,李学瑞

(中北大学 机械工程与自动化学院,太原 030051)

设计了一种嵌入式薄膜传感器单元,可将此传感器直接安放在直头外圆车刀基体上进行切削力的测量。传感器单元由多层薄膜材料构成,通过合理的布置薄膜电阻实现对应力载荷的测量。对传感器的输入输出关系进行了理论推导,得出了计算公式。用有限元分析软件Ansys12.0对传感器单元的输出特性进行了仿真分析,发现该传感器单元线性度良好,所得仿真结果与理论计算值相比误差很小,说明用此传感器单元进行切削力的测量是可行的。

切削力;嵌入式;薄膜传感器;ANSYS软件

0 引言

随着加工行业随着精密、超精密加工技术的发展,要求切削力测量传感器及系统具备微小化、高精度、高分辨率、高响应、实时性等特点。目前传统的切削测力仪中压电式切削测力仪固有频率较低、对环境要求高、造价昂贵;而应变式切削测力仪的转换元件一般为箔式电阻应变片,由于箔式应变片本身固有的缺陷,致使传感器稳定性差, 蠕变与迟滞较大。近些年薄膜技术的发展为应变式切削测力仪的研究开辟了新的途径,在刀具内嵌入薄膜微传感器进行测力,可以直接反映加工过程中的刀具工作情况,具有准确、有效、可靠性高等特点[1]。国外有美国威斯康星大学的张绪刚、李晓春等人设计出了一种嵌入式薄膜传感器,可应用于多种环境下的力的测量[2]。国内有大连理工大学的孙奉道等人研究的嵌入式薄膜热电偶测温刀具传感器,利用磁控溅射方法直接在刀具基底制备SiO2绝缘膜及热电偶薄膜电极,以进行加工中切削温度的测量[3]。而在切削测力仪的研发中,薄膜传感器技术尚未得到应有的应用。本文设计了一种嵌入式薄膜应变传感器单元,用来进行切削力的测量,具有固有频率较高、相间干扰小等优点。

1 测力仪方案设计

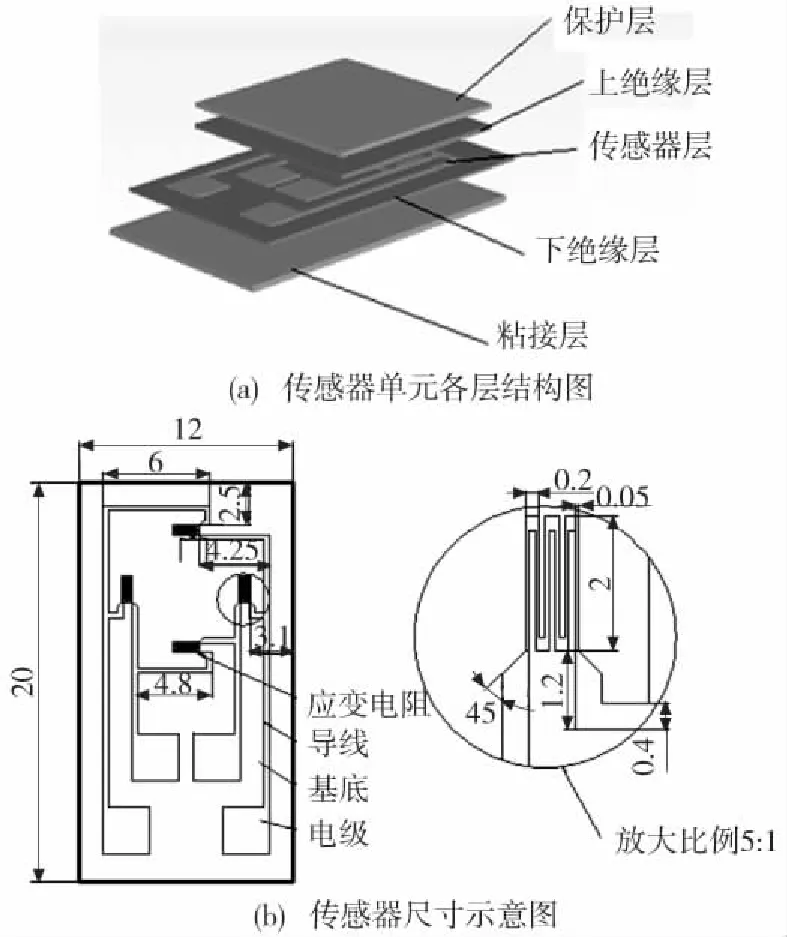

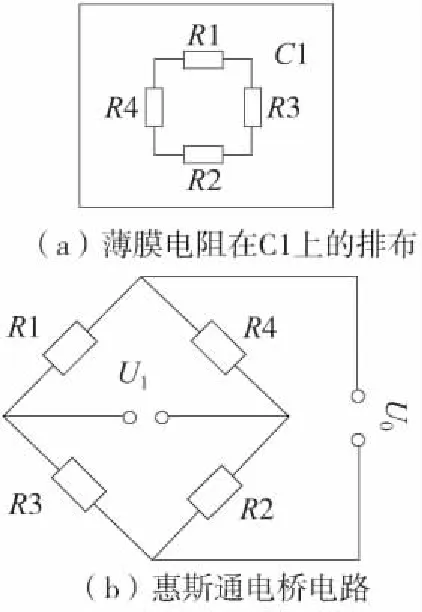

本文在已有的研究基础上,设计了一种多层材料的嵌入式薄膜传感器单元,可直接用于直头外圆车刀切削力的测量。传感器各层结构及尺寸示意图如图1所示,可将传感器直接安放在车刀基底上。传感器最下面的一层是Ti6Al4V粘接层,采用扩散焊的方式固定在车刀基体上;然后采用磁控溅射的方式在粘接层上溅射上绝缘层,由三层薄膜构成,依次为Al2O3/SixNy/Al2O3;绝缘层上面是是传感器层,薄膜电阻采用康铜材料,用磁控溅射的方式溅射在绝缘层上;接着上面溅射一层是绝缘层,也是Al2O3/SixNy/Al2O3材料;最后再镀上一层保护层,材料为Ti6Al4V。其中各层材料尺寸如表1所示,薄膜电阻应变片电阻大约为240Ω,可满足较大的加载电压。

图1 薄膜传感器单元的各层及尺寸

材料长(mm)宽(mm)厚度(mm)粘接层Ti6Al4V20120.1下绝缘层Al2O3/SixNy/Al2O320120.003传感器层康铜0.0005上绝缘层Al2O3/SixNy/Al2O312120.003保护层Ti6Al4V12120.1

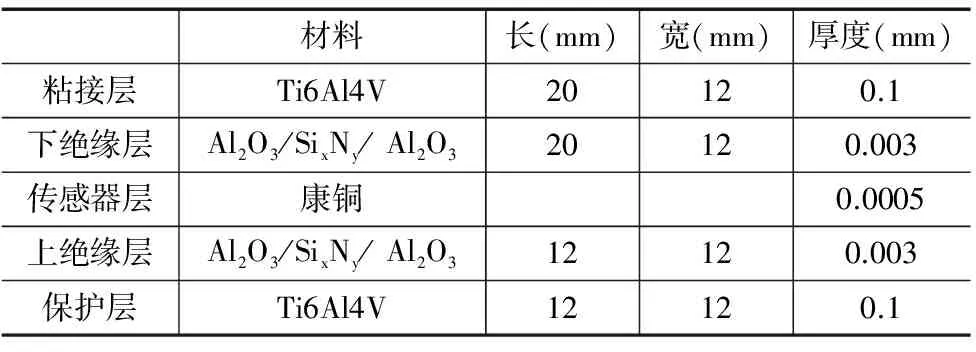

图2 传感器在刀体上的安放位置

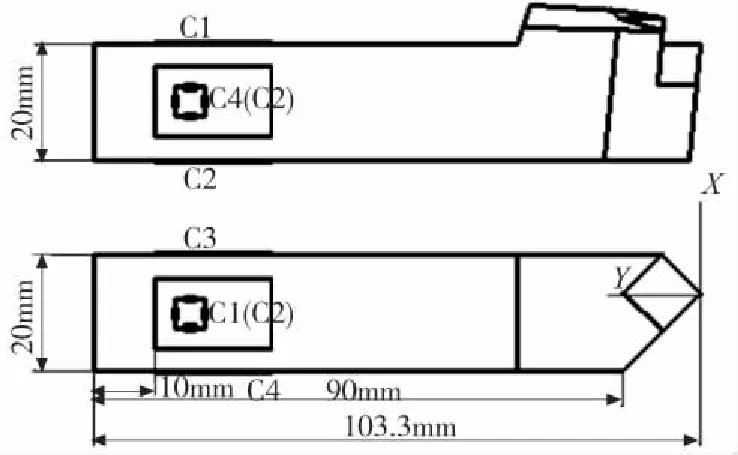

图2是传感器车刀排布示意图。刀具刀杆固定端的上下左右四个面各安装一个传感器单元,别为分别为C1、C2、C3、C4,其中刀杆材料选用45钢。每个传感器单元各自连成一个惠斯通电桥电路,根据基体受力应变时引起横向和纵向电阻变化的差异来实现力的测量。其中C1、C2测Z方向和X方向的分力,C3、C4测Y方向和X方向的分力,C1上电阻排布及惠斯通连接桥路如图3所示。

图3 薄膜电阻连接桥路示意图

2 理论分析

根据传感器结构图和传感器安放位置,对各传感器加载相同的初始电压时,其中 C1的输出电压与输入电压的关系为:

(1)

初始时令R1=R2=R3=R4,可知当刀具刀尖仅受Z方向的作用力时,传感器受力时各电阻变化量分别为ΔR1Z、ΔR2Z、ΔR3Z、ΔR4Z,有ΔR1Z=ΔR2Z,ΔR3Z=ΔR4Z,ΔR3Z≪ΔR1Z,由式(1)可得:

(2)

当刀具受同样大小的X向力时,有ΔR1=ΔR2,ΔR3=ΔR4,则:

(3)

可知当X向力和Z向力为同一量级时,有U1X≪U1Z,可知X方向的力对C1输出影响不大。而当刀具仅受Y向力时

(4)

U1=U1Y+U1Z=K1YFYU0+K1ZFZU0

(5)

其中K1Y、K1Z为输出电压与各分力之间的比例系数,同理对于传感器C2、C3、C4,有:

U2=U2Y+U2Z=K2YFYU0+K2ZFZU0

(6)

U3=U3X+U3Z=K3XFXU0+K3ZFZU0

(7)

U4=U4X+U4Z=K4XFXU0+K4ZFZU0

(8)

通过仿真和测量可以拟合出式(5)、(6)、(7)、(8)中各个比例系数K的值,从而可以由输出电压U1和U2通过式(5)和(6)计算FZ和FY的值,可以由输出电压U3和U4通过式(7)和(8)计算FX和FY的值。

3 仿真分析

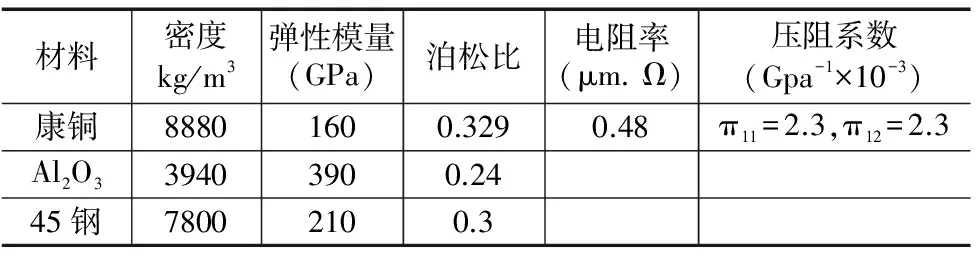

以传感器C1和C2作为研究对象进行仿真,由于传感器相较刀具基体尺寸较小,所以在用ANSYS进行仿真分析时,采用简化建模的方式,各层之间的连接方式均设为粘接,本文所需要设置的材料属性如表2所示[4]。

表2 材料特性

其中弹性元件是45号钢,绝缘层是Al2O3,单元类型均采用solid45单元;康铜薄膜设置为solid226单元;导线选为电传导单元solid232,其电阻率设定为0.1×10-10Ω.m[5]。

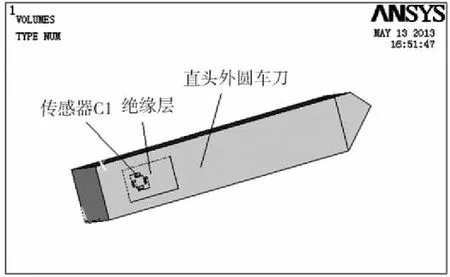

图4 ANSYS模型图

图4为建立的ANSYS模型图。首先对传感器进行单向力的仿真,对刀尖处分别施加不同的Z向力、Y向力和X向力进行仿真分析。

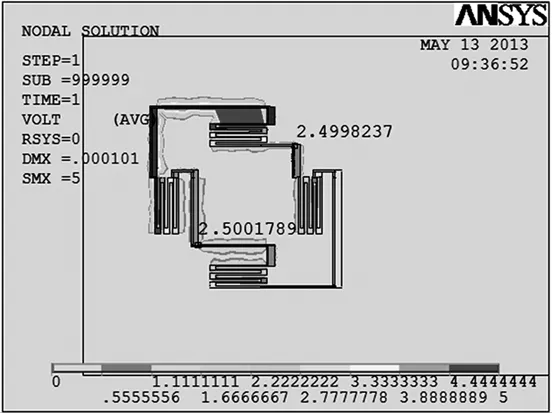

图5 刀具受1000N的Z向力时C1输出示意图

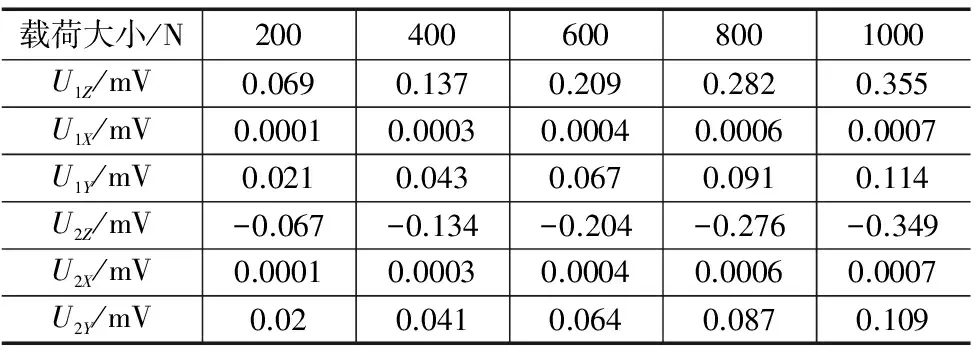

图5为在Z方向施加1000N力时的传感器C1输出示意图,在图示位置选取两点,测得两点间的电势差即为C1在1000N的Z向力下的输出电压。表3为传感器C1、C2在不同单向力作用下的输出电压。

表3 C1、C2在单向力作用下输出电压

通过比较表3和表4可以发现刀具在受到各单向力作用时,传感器C1与C2的输出值与各单向力大小有良好的线性关系。当刀具受Z向力时,传感器C1受拉伸作用,C2受压,故用同样方式测得的U1Z与U2Z大小相近,方向相反;当刀具受X向力时有U1Y≪U1Z,由此可知刀具所受X方向上的分力对传感器C1和C2的输出结果几乎没有影响,从而可以大大降低传感器测切削力时各分力间的相间干扰;而当刀具仅受Y向力时,C1、C2所受应力方向相同。根据表3输出结果由式(5)和(6)计算出K1Y=0.23×10-7,K1Z=0.71×10-7,K2Y=0.22×10-7,K2Z=-0.7×10-7,然后计算当刀具在Fx=FY=FZ的三向力作用下C1、C2输出结果,并得出ANSYS仿真结果如表4所示。

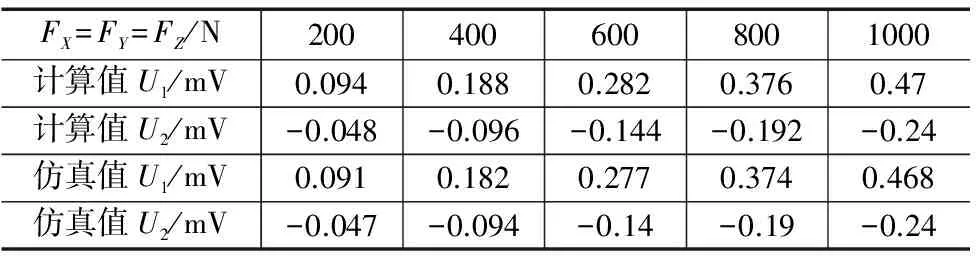

表4 C1、C2在三向力作用下的输出电压

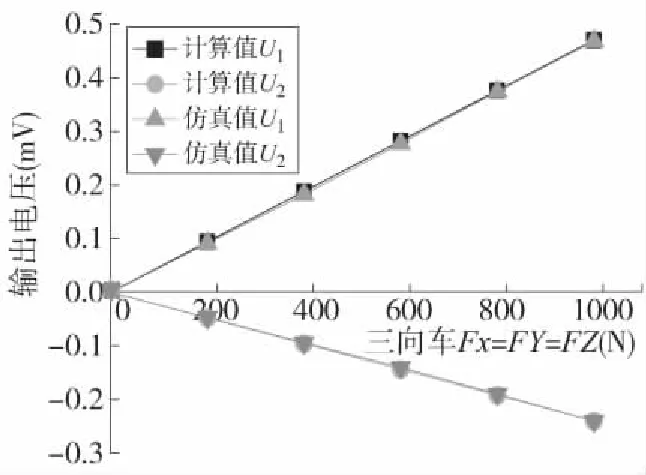

图6 U1、U2计算值与仿真值对比图

图6是在三向力作用下U1、U2的计算值与仿真值对比图。图中可以看出U1、U2的计算值与仿真值之间有很小的误差,计算最大误差分别为ΔU1=3.2%、ΔU2=2.1%,均在误差允许值5%的范围内,说明ANSYS仿真结果与理论分析结果相符。由上述结果可知,用此传感器单元直接进行直头外圆车刀切削力的测量是可行的。

4 结论

(1)本文设计了一种嵌入式薄膜传感器单元,可直接用于直头外圆车刀切削力的测量,与传统的切削测力仪相比,大大减小了测力系统的尺寸,具有较小的相间干扰和固有频率。

(2)对传感器单元的测量原理进行了理论阐述,并得出了传感器输入输出关系式,论证了本传感器单元直接用于切削力测量的可行性。

(3)建立了ANSYS有限元模型,对其输出特性进行了仿真分析,发现这种嵌入式薄膜传感器单元具有良好的线性度,X方向和Z方向分力之间的相间干扰很小。

(4)同时对理论推导的输出公式进行了验证,发现所得仿真结果与理论计算误差为ΔU1=3.2%、ΔU2=2.1%,均在误差允许值5%的范围内,说明了该传感器单元直接用来进行切削力的测量是可行的。

[1] 李伟,陈怀礼.合金薄膜高温压力传感器研究进展[J].火箭推进,2011,37(5):78-82.

[2]ZhangXugang,LiXiaochun.DesignandCharacterizationofThin-FilmSystemforMicrosensorsEmbeddinginTi6Al4VAlloys[J].IEEESensorsJournal,2010,10(4):839-846.

[3] 孙奉道.嵌入式薄膜热电偶测温刀具传感器的研制[C].大连理工大学硕士学位论文,2008.

[4]HuChangyi,GaoYiqun,ShengZhongyi.Thepiezoresistancecoefficientsofcopperandcopper-nickelalloys[J].JournalofMaterialsScience,2000(35):381-386.

[5] 樊尚春,刘广玉.新型传感器技术与应用[M].北京:中国电力出版社,2010(11):48-84.

[6] 李伟东,吴学忠,李圣怡.一种压阻式微压力传感器[J].仪表技术与传感器,2006(7):1-5.

[7] 刘珍妮,谭晓兰,杨峻松.一种硅微压阻式压力传感器的研究 [J].机械设计与制造,2012(1):103-105.

[8] 蒋小燕,徐大诚,杨成,等.硅压阻式压力传感器非线性误差校正方法 [J].传感器与微系统,2006(1):76-78,84.

[9] 李健,庞勇.细长轴车削加工径向变形和切削力的分析计算[J]. 组合机床与自动化加工技术,2012(2):23 -25.

(编辑 李秀敏)

Design and Research of a Embedded Thin Film Sensor to Measure Cutting Forces

LI Qi,WU WEN-ge,CHENG Yun-ping,LI Xue-rui

(College of Mechanical Engingneering and Automation,North University of China,Taiyuan 030051,China)

An embedded thin film sensor unit is designed in this paper,which can be placed directly on a external turning tool to measure cutting force.The sensor unit is made of a multilayer film material,which is reasonable arrangement to measure the stress load.The output formula of the sensor was derived.The output characteristic of the sensor was analyzed by finite element method (FEM).We find the sensor has good linearity,and the simulation results is very close to theoretical values.The results show that it is feasible to measure cutting force with the sensor.

cutting force;embedded;thin film sensor;ANSYS software

1001-2265(2014)01-0080-03

10.13462/j.cnki.mmtamt.2014.01.022

2013-05-22

山西省回国留学人员科研资助项目(2013-086);中北大学2011年校基金资助项目(20110203)。

李琦(1989—),男,河南周口人,中北大学硕士研究生,主要研究方向为薄膜应变式切削测力仪的研究,(E-mail)liqi19880611@163.com

TH7;TP212

A