汽车发动机缸盖智能化压装装置的设计

2014-07-18陶学恒王慧慧王学俊芦金石曾振华刘德云

刘 楠 ,陶学恒,王慧慧,王学俊,芦金石,曾振华,刘德云

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034 ; 2.大连现代辅机开发制造有限公司,辽宁 大连 116600)

汽车发动机缸盖智能化压装装置的设计

刘 楠1,陶学恒1,王慧慧1,王学俊1,芦金石1,曾振华2,刘德云2

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034 ; 2.大连现代辅机开发制造有限公司,辽宁 大连 116600)

文章主要针对传统压装机生产效率低,压装精度低等问题,开展了汽车发动机缸盖智能化压装装置系统的研究。在缸盖导管阀座智能化压装装置设计的总体构思下,完成了压装机构装置的结构设计;利用现代传感、数字控制等技术,实现了压装过程的智能化调节和控制要求;其压装机构中的C型压装平衡装置的引入,提高了压装的精度和产品的质量。

汽车发动机;缸盖;平衡式压装机构;导管阀座;智能控制;

0 引言

智能装备是具有感知、分析、推理、决策和控制功能的制造装备的统称,它是先进制造技术、信息技术和智能化技术在装备产品上的集成和融合,体现了制造业的智能化、数字化和网络化的发展要求。传统压装设备,一台设备只能针对一种型号的发动机缸盖进行压装,无法进行多型号发动机缸盖气门导管和阀座的混线生产,降低了生产效率,制约了企业的发展;且压装机精度无法实现实时检测和控制,严重影响发动机装配质量;使用的液压装置容易泄露,对环境造成恶劣影响。汽车发动机缸盖智能装备及系统的研发,大大提升了压装装备节能、节材、环保水平,促进了汽、柴油发动机行业智能化制造,保证了发动机质量稳定性,从而保证了汽、柴油发动机低排放,高效能,对智能制造装备产业,尤其发动机辅助装备制造业的技术升级具有典范作用[7]。

1 汽车发动机缸盖智能化压装装置总体构架

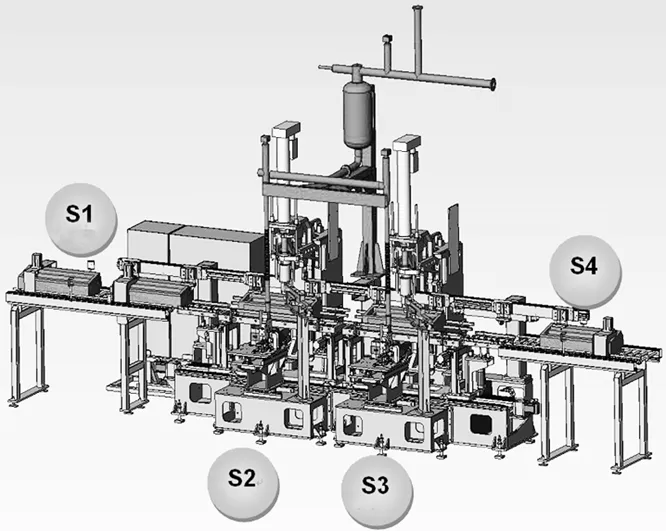

图1 压装机压装工位图

缸盖导管阀座压装机的总体组成有缸盖输送系统,缸盖定位,压装系统,上料系统和阀座冷却系统。整个压装装置通过机动辊道将缸盖输送到各个工位进行压装;采用燃烧室面2定位销对缸盖进行定位;采用一套C型压装机构压装导管阀座;用弹道上料方式进行全自动上料;采用液氮对阀座进行冷却[5-6]。

压装机压装工位图(如图1),其工位的描述如下:

ST01:通过动力辊道实现对缸盖的上料。所有定位销返回,停止器下降,摆杆旋入卡住工件,带着缸盖向前移动。

ST02:缸盖进到ST02工位,所有的定位销抬起,停止器上升,上料处导轨下降,摆杆旋出,并向后移动。将上部导管压装单元向下移动接触到缸盖,抬起下部阀座压装单元将阀座装入上料夹具中,打开上料夹具,抬起C型夹具并压装阀座;导管压头解锁,压头下降并压装导管,结束压装,压头解锁。

ST03: 压装机缸盖排气门阀座和导管(排气导管1 种,与进气导管相同,排气阀座1 种)的压装,方法同上。

ST04 :缸盖向前移动一个工位,同时将导管和阀座移动到上料位置,摆杆将缸盖移出工位,完成缸盖下料(如图2所示)。

压装机智能化控制的总体构思:利用机器视觉技术进行识别,满足柔性化生产;通过多传感器的信系融合和数控技术,完成位置和速度的全闭环调节,从而实现缸盖气门导管和阀座孔的精确定位,保证恒定、安全的压装力控制,实现压装的高质量性;可视化人机界面,随时监控运行状态,实现压装的实时监测和控制。

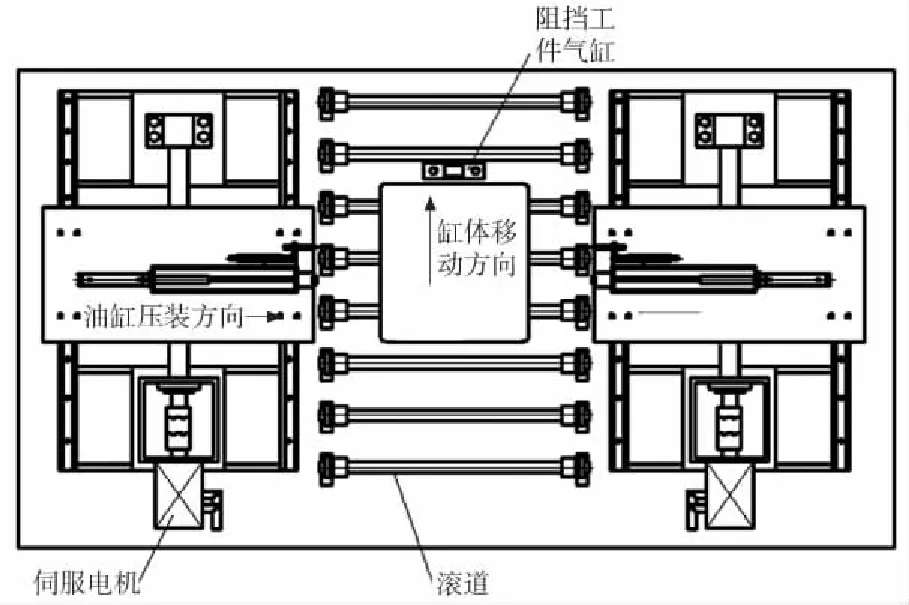

图2 压装机整体平面简图

2 缸盖导管阀座智能化压装机构装置的设计

2.1 缸盖导管阀座压装机压装机构的组成及原理

压装机构由电子伺服压力机,气液增压抱死系统,导管压臂,导向套,C型框架等组成,其机构装置简图(如图3)。

1.电子伺服压力机2.气液增压抱死系统3.导管压臂4.导向套5.缸盖6.从下部压装阀座7.机械死挡8.C型框架9.竖直滑台10.弹簧

图3 压装机构装置简图

C型平衡式压装机构的主要组成机构及其功能介绍如下:

(1)电子伺服压力机:实现精确压力和位移全闭环控制的高精度特性; 相比传统气动、液压压力机,节能效果达80%以上,且更加环保、安全;压装力与位移全过程曲线图可以显示在液晶显示触摸屏上。

(2)气液增压:结合气缸和油缸优点而改进设计的,液压油与压缩空气严格隔离,缸内的活塞杆接触工作件后自动启程,动作速度快,且较气压传动稳定,缸体装置简单,出力调整容易,相同条件下可达到油压机之高出力,能耗低。

(3)C型框架:结构简单,使用方便。它的整体框架式结构由于将上、下横梁与立柱直接铸或焊为一个整体,取消了螺纹联接,彻底避免了长期载荷作用下螺母会松动的缺陷,同时在设计时一般均选用较小的许用应力以限制机身的变形,保证了机架具有较高的刚度。

(4)导向套:利用导向套对压入零件的横向自由度加以约束,使压入零件的中心线与被压入零件的中心线不发生倾斜,以起到对压入零件的导向作用;将压力垂直作用在被导向套限制其横向自由度的压入零件上,以此来实现对压入零件的压入装配,有效的提高了压入装配过程中的产品合格率、保证了装配质量。

(5)滑台和挡铁:滑台用于实现重复往返运动;挡铁用于防止机器动作过位。

C型平衡式压装机构装置的工作原理是:

① 压装过程中控制系统给电缸发出命令,首先将上部导管压装单元向下移动接触到缸盖,抬起下部阀座压装单元将阀座装入上料夹具中,上料夹具自动打开,电缸抬起“C”型夹具并压装阀座;

② 控制系统判断上述动作完成,控制导管压头解锁,压头下降并压装导管,结束压装;

③ 控制系统发出指令,缸盖向前移动一个工位,同时将导管送入上压头,依次重复以上工序完成其它气门阀座和导管压装。工件在压装过程中由控制系统进行压装位移和压力的智能调节。

该压装机构的特点在于采用了平衡压入法,就是将压装力转化为作用于缸盖上的内力,避免了工件压装过程中被压变形,能够使阀座与缸盖底孔达到完全贴合的程度。每个压装装置都配置一套自动平衡反力单元,能够自动平衡压装力。

2.2 压装过程的智能控制原理

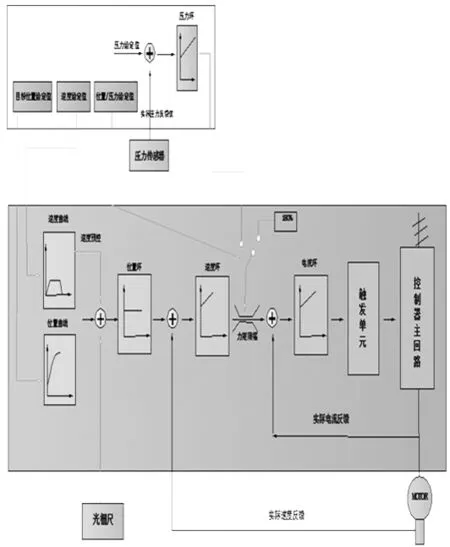

整套压装动作的控制系统,主要由PLC、伺服电动缸、传感器、机器视觉、光栅尺和触摸屏等组成,控制系统原理图如图4所示。

(1)PLC[8]:整个系统的控制核心,在这里选用的是西门子 SIMATIC S7-300-CPU317-2DP PLC,方便的人机界面服务已经集成在S7-300操作系统内,大大减少了对人机对话的编程要求;CPU的智能化的诊断系统可连续监控系统的功能是否正常,记录错误和特殊系统事件。

(2)伺服电动机[10]:闭环伺服控制,控制精度达到0.01mm;精密控制推力,增加压力传感器,控制精度可达1%;很容易与PLC等控制系统连接,实现高精密运动控制。

(3)传感器[2]:对力和位移进行实时监控,同时以力——位移关系曲线呈现实际反馈值。

(4)机器视觉:机器视觉主要用计算机来模拟人的视觉,通过机器视觉产品把图像抓取到,然后将该图像传送至处理单元,通过数字化处理,根据像素分布和亮度、颜色等信息,来进行尺寸、形状、颜色等的判别,进而根据判别的结果来控制现场的设备动作。

(5)光栅尺:检测伺服电机所带执行机构的最终位置,并将检测值送回伺服驱动器,以便形成位置闭环控制,完成精确定位任务。

(6)触摸屏:发出控制指令、设定目标位置值、设置给定压力、显示实际位置、显示实际压力、切换控制方式(位置控制/压力控制)等。

图4 控制系统原理图

该控制系统的智能控制原理是:

PLC进行逻辑处理后向伺服驱动器发出位置和压力指令,其中位置指令包括导管孔位置、阀座孔位置、导管压人位置和阀座压入位置。伺服驱动器接受PLC发出的位置指令及压力指令后,控制伺服电机完成相应的定位控制和压力控制。随着动作的进行,利用光栅尺检测伺服电机所带执行结构的最终位置,利用压力传感器检测工件实际所受到的压力,并将检测值反馈给伺服驱动器和PLC,进行位置和压力的PID闭环运算,最终完成精确的定位任务和恒定的压力控制[3-4,9]。

2.3 压装过程的主要技术实施方法

该系统的压装过程所采用的技术方法主要有:

(1)传感器技术:利用机器视觉传感器对压装对象进行识别,识别结果反馈给中央控制系统后,自动选择匹配的压装程序完成生产过程,实现不同型号发动机缸盖压装的混线生产。采用压力传感器,在对零部件进行精密压装过程中,检测工件实际所受到的力,并将检测值送回PLC,由PLC进行力的PID闭环运算,并进而控制伺服系统,实现恒定的压力控制[2,9]。

(2)西门子 SIMATIC S7-300-CPU317-2DP PLC: 其CPU 317-2 DP 是具有大容量程序存储器。 PLC首先对伺服系统发出位置和压力指令,通过多传感器信息融合,完成位置、转矩、速度三种模式的PID全闭环调节,从而执行精确的缸盖气门导管孔和阀座孔定位任务,保证恒定、安全的压装力控制。

(3)LCD跟踪显示整个压装过程:人机界面可视化,随时控制系统的运行状态,能分别进入调整界面、运行界面,并实时显示存储工艺参数。在压装过程中实现压装参数的实时反馈和存储,使生产过程具有可追溯性。

3 缸盖导管阀座压装机构智能化的实现

智能控制的实现主要体现在以下几方面:

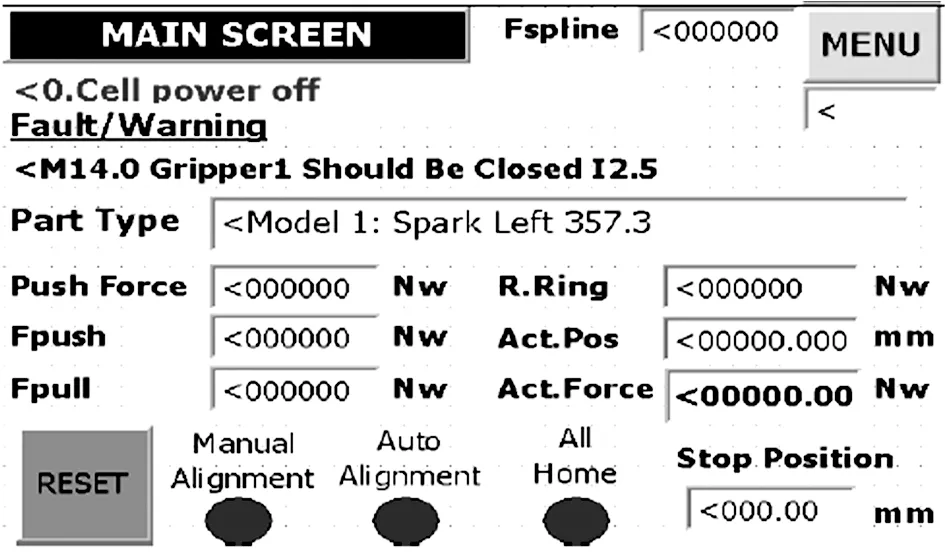

(1)通过人机界面设定各种工艺参数,如Part Type、Push Type等,实时监控各个变量和信息,实现了压装参数的存储和压装质量的智能化判断,使其参数具有可追溯性,实现了实时检测和控制。

图5 人机界面

(2)采用现场总线使整个系统响应速度达到1.5Mbps,伺服驱动控制使系统重复定位精度达到0.02mm,为压装质量的高精度、高效率的实现奠定了基础。

(3)压力控制模式的实现,使压装质量得以保证。将图4中的位置/压力选择开关连接到PLC上的压力闭环调节器的输出上,用压力调节器的输出作为电机的力矩限幅,以实现闭环压力控制;当操作人员发出挤压指令后,伺服电动机首先以较快速度运转,使压力机接近受压工件;然后伺服电机以速度方式向前运行(较低的速度设定值),当碰上工件后,由于实际速度接近于零,而给定速度没变,电机就会以设定的压力挤压工件;完成施压定位后,快速回到初始零位。

(4)从PLC存储区读取力和位移值,通过时间检索可以查看数据库中各个工件力和位移值,利用Congfiguration Software的绘图功能制作出力——位移曲线,可以知道任意位置的力,使得对压装工艺的判断得以实现,也实现了整个过程的监控和追溯性,完成了压装机智能化系统对数据的采集、分析、计算、呈现和存储。

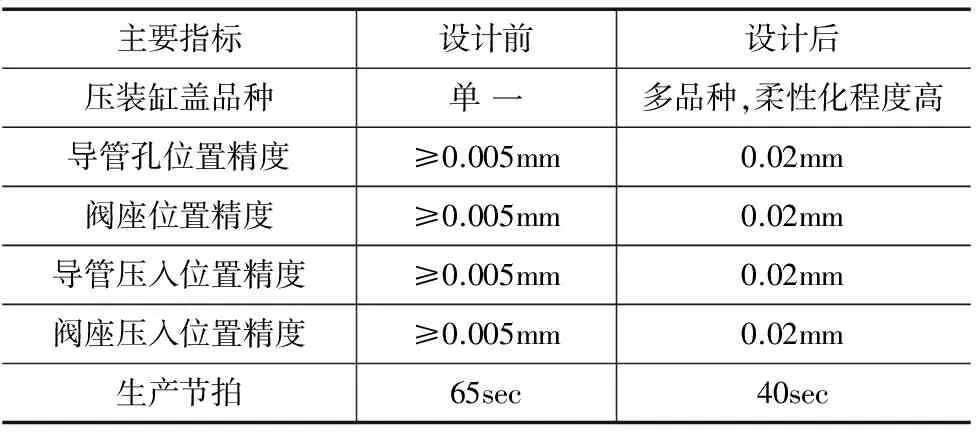

利用数控技术和现代化传感器技术来实施柔性化生产过程的控制,使得缸盖导管阀座压装装配过程实现PID全闭环调节,完成发动机缸盖气门导管孔与阀座孔的精确定位及压装力的恒定控制,达到发动机装配线导管与阀座高精度、高效率、高稳定性和智能化的压装要求。见表1。

表1 加工精度对照表

4 结束语

本论文在分析了缸盖导管阀座智能化压装机构装置的压装原理的基础上,完成了对其压装机构装置的设计;并运用PLC和现代化传感器技术等技术手段,实现其压装过程的智能化控制,以易于实现压装生产过程的柔性化,提高压装的精度和产品的质量,并为此类压装装置的进一步研发提供了技术支持。

[1] 张西振,吴良胜. 发动机原理与汽车理论(第2版) [M]. 北京:人民交通出版社,2005.

[2] Ramon Pallas-Areny,John G.Webster著,张伦,译.传感器和信号调节(第2版)[M].北京:清华大学出版社,2003.

[3] 胡丹. 导管座圈压装机控制系统设计[J].科学技术与工程,2009(9):2506-2509.

[4] 王淑旺,顾立才,张定,等.基于PLC和触摸屏的车身总装夹具控制系统设计[J].组合机床与自动化加工技术,2012(1):74-76.

[5] 孙先荣.气缸体堵盖压装机[R].第一汽车制造厂机动处,1994.

[6] 王传顺,田炜,张成兴.全自动堵片压装机的设计与调试[J].内燃机, 1996(6):26-29.

[7] K. W. LEED. J. YEOM《International Journal of Automotive Technology》[J], EI SCI ,2012(4):35-38.

[8] 向晓汉.西门子PLC高级应用实例精解[M]. 北京:机械工业出版社,2010.

[9] 颜嘉男.伺服电机应用技术[M]. 北京:科学出版社,2010.

(编辑 李秀敏)

Design on Intelligent Pressing Device for Automotive Engine Cylinder Head

LIU Nan1,TAO Xue-heng1,WANG Hui-hui1,WANG Xue-jun1,LU Jin-shi1,ZENG Zhen-hua2,LIU De-yun2

(1.School of Mechanical Engineering and Automation,Dalian Polytechnic University,Dalian Liaoning 116034,China; 2. Dalian Modern Auxiliary Machinery Manufacturing Co. Ltd.,Dalian Liaoning 116600,China)

For solving the problem of low production efficiency and low precision press-fit, the intelligent pressing device system of automotive engine cylinder head was discussed in this paper . Under the concept of intelligent pressing device designing for cylinder head catheter and valve seat, it has completed structural design on pressure mechanism device; according to the modern sensor, digital control technology etc., it realized the intelligent adjustment of pressing process and control requirements, and the precision press-fit and production quality are enhanced by C-type press-fit balancing device.

automotive engine; cylinder head;pressure balance mechanism; catheter and valve seat ; intelligent control;

1001-2265(2014)01-0139-03

10.13462/j.cnki.mmtamt.2014.01.039

2013-05-06;

2013-05-17

刘楠(1989—),女,大连工业大学硕士研究生,从事现代机械设计理论的研究,(E-mail)15942854360@163.com;通讯作者:陶学恒(1963—),男,大连工业大学教授,博士,从事轻工机械设计与制造、机电一体化应用技术的研究。

TH162;TG65

A