基于ANSYS的裁板机主轴系统静动态特性研究

2014-07-18侯志松袁清珂王同乐

毕 庆,侯志松,袁清珂,王同乐

(1.广东工业大学 机电工程学院,广州 510006; 2.东莞市南兴家具装备制造股份有限公司,广东 东莞 523983)

基于ANSYS的裁板机主轴系统静动态特性研究

毕 庆1,侯志松1,袁清珂1,王同乐2

(1.广东工业大学 机电工程学院,广州 510006; 2.东莞市南兴家具装备制造股份有限公司,广东 东莞 523983)

为研究裁板机主轴系统的刚度等性能指标,建立了主轴-轴承系统有限元模型,采用ANSYS分析软件对主轴系统进行静力学分析、模态分析、谐响应分析,验证了主轴系统设计的合理性,提出了主轴最佳转速参数,为主轴结构优化设计和产品系列化奠定了基础。

裁板机;主轴系统;动态特性;

0 引言

主锯是裁板机的核心功能部件,在精密裁板机和电脑裁板机中应用广泛,主锯设计中最关键的便是主轴系统的结构设计,其结构单元的静态刚度、频率、振型直接影响到裁板机的使用安全性与可靠性、锯切精度、使用寿命等等[1-2]。笔者运用有限元分析软件ANSYS,计算实际工况下主轴-轴承系统静态刚度,并得到主轴固有频率和振型,最后分析出了主轴最佳工作转速。

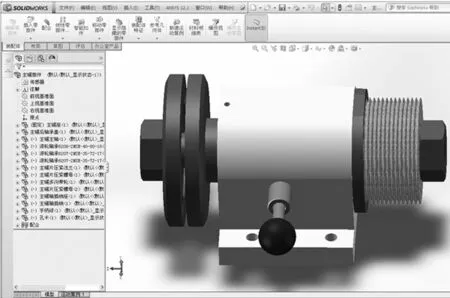

1 主锯部件及其结构

以东莞市南兴家具装备制造股份有限公司生产的MJK1333系列裁板机的主锯部件为研究对象,主锯部件装配在主副锯支座上,下设有升降气缸实现主锯部件应对不同厚度板材实现锯切,主锯最高转速4800r/min,图1为主锯部件在SolidWorks中的虚拟装配模型。

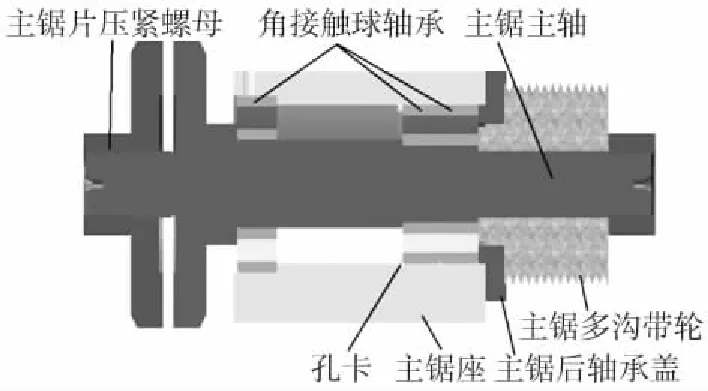

主锯部件具体结构如图2所示,主轴后端多沟带轮由多楔皮带传动带动主轴高速旋转。通过3个角接触球轴承支撑主轴,轴承为进口日本NACHI公司生产的超精密轴承,主轴中部轴承采用背靠背的安装方式以减小主轴轴向窜动量。

图1 主锯部件虚拟装配模型

图2 主锯部件结构示意图

2 有限元模型建立

如图2,主锯部件结构是一个复杂的系统,很难建立准确的力学模型。因此,结合有限元分析的特点,本文对主锯部件中的主轴系统进行ANSYS有限元建模及相关分析。

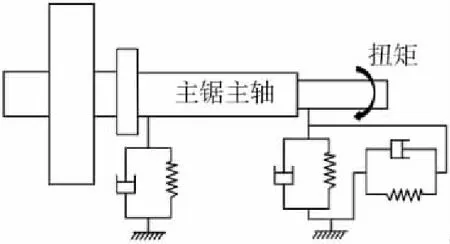

裁板机主轴是一种阶梯轴,具有多支承的特点,图3为其的等效力学模型。将轴承支撑单元抽象成弹簧阻尼单元来模拟,对于主轴零件采用10节点的solid187单元,solid187单元为带中间节点的四面体单元,计算精度很高,划分网格能力较强。对于弹簧—阻尼单元采用COMBIN14单元,它具有三维应用中的轴向或扭转的性能[3-5]。

图3 主轴系统等效力学模型图

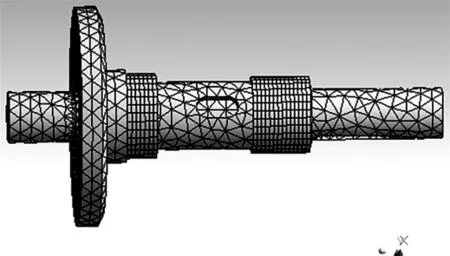

在有限元建模过程中,对主轴模型中的倒角、螺纹、退刀槽等细节特征进行有必要的简化处理。利用软件数据无缝对接接口,将三维模型导入到ANSYS Workbench中进行运算求解。有限元模型如图4所示,该模型有20182个节点,9958个单元,设置主轴材料属性为40Cr(其弹性模量为211Gpa,密度为7900kg/m3,泊松比为0.3)。

图4 主锯主轴有限元模型

3 主轴系统静力特性分析

在裁板锯锯切过程中,主锯主轴因疲劳断裂失效发生的概率极小,常见的是在锯切过程中主轴变形或因自激振动而使得主锯出现不能满足工艺要求的概率是极大的。因此,主锯主轴单元静力学设计着重于主轴的静刚度,其刚度与抗振性又息息相关,是主轴单元评价性能指标的重要参数。

研究主轴静刚度,由经典力学理论可以得出静力学通用方程,

式中[M]是质量矩阵,[C]是阻尼矩阵,[K]是刚度系数矩阵,{x}是位移矢量,{F}是力矢量。因主轴为线性静态结构,上式中所有与时间相关的参数都被忽略[6-8]。于是得到下式:

[K]{x}={F}

同时,必须要对主轴模型做以下方面的假设:[K]主轴刚度系数矩阵必须是连续的;{F}加载主轴上的为静力载荷,同时不考虑随时间变化的载荷、不考虑惯性(如质量、阻尼等)影响。

3.1 主轴—轴承系统载荷计算

主轴系统单元的几何尺寸、悬伸量、材料的物理性能等对主轴静刚度起决定作用,本文对主轴系统的研究建立在主轴系统单元正常配置方式的基础上。

主轴电机经多楔带带动主锯多沟带轮旋转,多沟带轮在平键的联接下,驱动主轴旋转。此模型可以简化为主轴后端受到一外力产生扭距。

3.2 静载荷分析结果

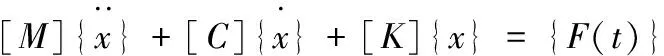

对主轴后端加载扭矩分析,在这之前须在主轴轴承支撑处添加无摩擦约束。分析结果如图5所示,主锯主轴在Mx=14.92N·m扭距作用下,最大变形Dmax=0.114μm发生在主轴前端圆盘的外缘边上,可依据相关数据计算,完全满足裁板机的生产加工要求。

图5 主轴—轴承静态变形云图

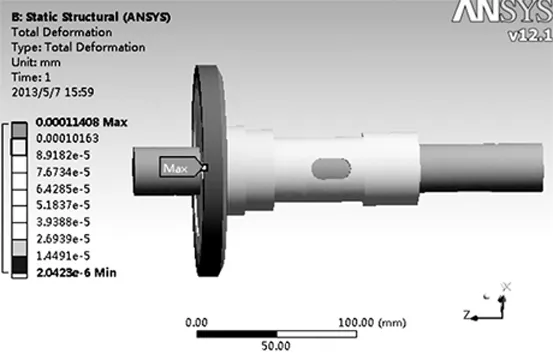

图6 主轴—轴承应力云图

由图6可知,主轴—轴承系统最大应力σmax=0.37069MPa集中于两轴承之间,这一应力远远小于轴承的许用应力,因此也是安全可靠的。

4 主锯主轴动态特性分析

结构的动态特性分析主要包括模态分析、谐响应分析、响应谱分析、瞬态动力学分析等[9-10]。对于主锯主轴来说,其锯切板材的质量与其主锯部件的振动息息相关,动态特性即就是研究主轴抗振性能的,本文主要研究主轴固有的频率和受到简谐载荷激振时的响应。

4.1 主锯主轴模态分析

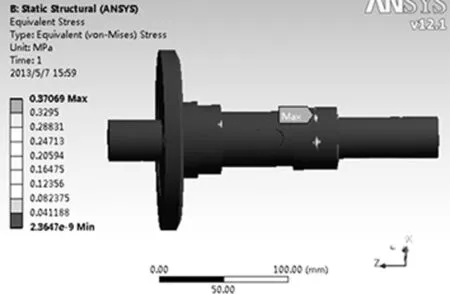

模态分析用于确定零部件的振动特性,即通过研究无阻尼的自由振动,得到振动系统的固有频率和振型。采用SUBSPACE模态提取方法,迭代求解计算得到,主轴在自由状态下各阶频率如下表1所示。主轴在前6阶皆为平动,固有频率为零。

表1 主锯主轴的各阶固有频率和振型

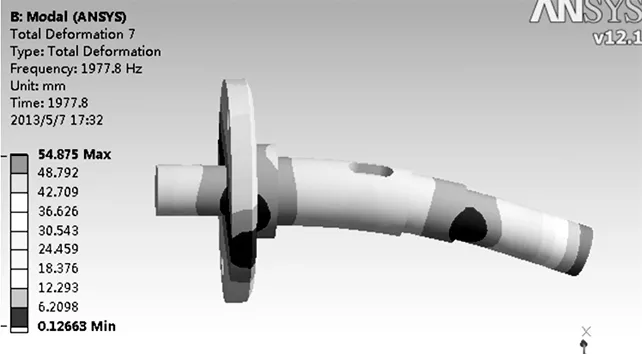

主轴第7阶固有频率的振型如图7所示,可知模态振型为一阶振型,此时的临界转速为60×1977.8=118668r/min,而主轴最高转速4800r/min远远低于此临界转速,因此该设计能有效避开主轴共振区。

图7 主轴第7阶振型

4.2 主锯主轴谐响应分析

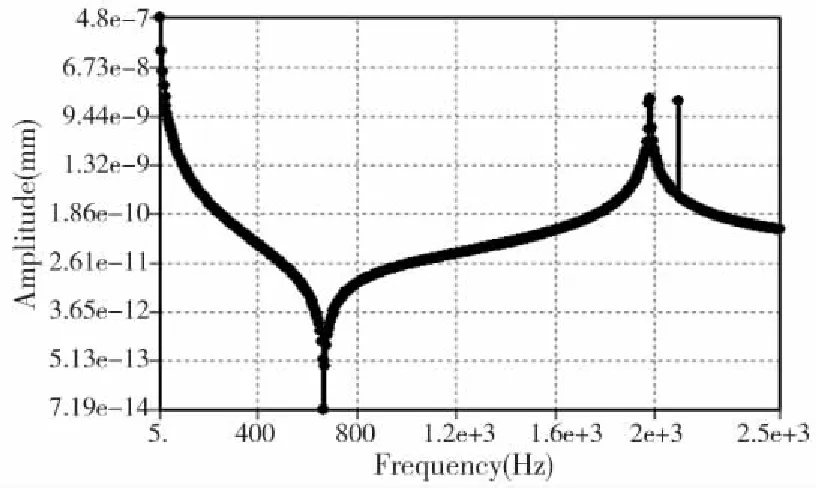

采用完全法,在模态分析的基础上进行谐响应分析,频率从0Hz到2500Hz,选取主轴圆盘端面外缘面进行分析,其谐响应结果如图8所示。由图可知圆盘端面外缘面的振动量在2000Hz时达到峰值,幅度为0.03μm,而实际工况最高转速为4800r/min,换算成频率800Hz,此时的振幅甚小,同时从图中得知,当主轴转速在4200r/min(频率在700Hz)左右时,幅度出现谷底,说明主锯在此转速下工作响应位移最小,是最安全可靠的工作转速。

图8 主轴圆盘端面外缘面谐响应曲线

5 结束语

(1)采用弹簧阻尼单元建立有限元模型的方法,

快速检验了主轴系统设计的合理性,同时提出主轴最佳转速4200r/min的参数指标。

(2)通过模态分析计算出前10阶固有频率和主振型,并在此基础上,用谐响应分析得出主轴圆盘端面外缘面Z向位移对频率的响应曲线,检验了主轴系统的抗振性能,进而保证主锯部件工作时的位置精度。

(3)有限元分析的结果,为主轴系统结构优化设计和裁板机产品的系列化拓展打下基础。

[1] 宋春明,赵宁,张士勇,等. 基于ANSYS的高速电主轴静动态特性研究[J].煤矿机械,2007,28(4):58-60.

[2] 浦广益.ANSYSWorkbench基础教程与实例详解[M]. 北京:中国水利水电出版社,2010.

[3]HarshaSP.Non-LinearDynamicResponseofaBalancedRotorSupportedonRollingElementBearings[J].MechanicalSystemsandSignedPressing, 2005,(19): 551-578.

[4] 范钦珊,蔡新. 工程力学(第二版)[M]. 北京:机械工业出版社,2012.

[5] 林辉. 木工机械用高速电主轴设计与性能分[D].广东:广东工业大学,2008:47-50.

[6] 袁清珂,杜亚男,王同乐,等. 印刷机滚筒的模态分析[J]. 包装工程,2011,32(15):102-105.

[7] 林士龙,李景奎,张锴锋. 基于ANSYS的机床主轴有限元分析[J]. 机械设计与制造,2005,5(5):91-94.

[8] 肖利利. 大型龙门加工中心结构优化设计及快速仿真平台开发[D]. 南京:南京航空航天大学,2011.

[9] 周孜亮,王贵飞,丛明. 基于ANSYSWorkbench的主轴箱有限元分析及优化设计[J]. 组合机床与自动化加工技术,2012(3):17-20.

[10] 张行,陶征,张安清,等. 基于ANSYS的铣削电主轴静动态性能分析[J]. 制造技术与机床,2011(1):70-74.

(编辑 李秀敏)

Research of Static & Dynamic Characteristics of Panel saw Spindle System Base on ANSYS

BI Qing1,HOU Zhi-song1,YUAN Qing-ke1,WANG Tong-le2

(1.College of Mechanical and Electrical Engineering,Guangdong University of Technology, Guangzhou 510006,China;2.Nanxing Furniture Machinery&Equipment Co.,Ltd.,Dongguan Guangdong 523983,China)

It has established finite element model of spindle-bearing to study the panel saw spindle system performance indexes such as stiffness. The statics analysis, modal analysis and harmonic response analysis on spindle system were done means of ANSYS. The result verified the rationality of the spindle system design and proposed the best speed of spindle. It lays a foundation for spindle structure optimization design and product series.

panel saw;spindle system;dynamic characteristic

1001-2265(2014)01-0017-03

10.13462/j.cnki.mmtamt.2014.01.005

2013-05-09;

2013-06-11

广东省产学研专项(2009B090300340、2011B090400119、2012B091000033);广东省数控一代专项(2012B011300049、2012B011300009);广东省战略性新兴产业LED专项(2012A080303002)。

毕庆(1989—),男,湖北黄冈人,广东工业大学硕士研究生,主要研究方向智能设计、机电控制、多体动力学与计算机仿真。(E-mail)biqing88@163.com;通讯作者:袁清珂(1963—),男,山东青岛人,广东工业大学教授,主要从事知识工程与智能设计、机电控制、多体动力学与计算机仿真、企业信息化等方面的科研与教学工作,(E-mail)qkyuan@gdut.edu.cn。

TH122;TG65

A