基于装配约束动态创建的虚拟装配技术研究

2014-07-18邓逸辰范秀敏邱世广

邓逸辰,范秀敏,邱世广

(上海交通大学 机械与动力工程学院,上海 200240)

基于装配约束动态创建的虚拟装配技术研究

邓逸辰,范秀敏,邱世广

(上海交通大学 机械与动力工程学院,上海 200240)

为了有效地减少在虚拟环境下进行装配仿真之前的仿真模型建模工作量, 提高装配仿真的智能化程度,提出了一种在虚拟环境下面向装配仿真的装配约束关系动态创建的方法。通过提取零件信息文件中的约束特征信息,在装配仿真过程中对两个零件间可形成装配约束的约束特征进行识别和匹配,并利用识别所得的约束配对自动建立零件间的装配约束关系,从而为虚拟环境下的装配仿真提供了一种更灵活的实现方法。结合自主研发的虚拟装配软件,给出了实现基于装配约束动态创建的虚拟装配所需要的零件信息文件的数据结构、约束特征识别和匹配的条件、约束确认的算法流程,并通过具体实例验证了该方法的有效性。

虚拟装配;装配约束特征;自动识别;动态创建

0 引言

近年来, 虚拟装配技术在制造领域受到了越来越多的关注, 它不仅可以指导工人装配, 还可以在产品实际装配之前在虚拟装配环境下对产品进行预装配,进而提前发现并解决实际装配过程中可能存在的问题。在虚拟环境下对产品进行装配时, 有时需要由操作者自由地选择零件进行操作,测试各零件间进行装配的可能性,而传统的虚拟装配仿真方法多是以零部件间已存在的装配约束信息的提取为前置工作,以固定的装配约束识别为基础,无法实现零件间的自由装配仿真,制约了虚拟装配的灵活性。在虚拟环境下建立零部件信息模型, 并通过对其所含的参与约束的几何特征信息的识别、匹配和解算, 是解决该问题有效的手段。

目前主要的交互式装配操作可以分为三种:基于位置的交互操作、基于约束的交互操作和基于语义的交互操作。

基于位置的交互操作是最早被提出的交互定位方式。Gomes[1]和Chryssolouris[2]提出了基于“碰撞检测”和“位姿近似捕捉”的虚拟装配定位算法。这种方法将待装配零件在装配体中的最终位姿看作是已知的。在虚拟装配中,实时检测零件的位姿和定位点位姿的偏差,当零件的位姿与定位点位姿偏差达到给定的误差范围内时,系统自动将零件的位姿调整到最终的装配位姿。

典型的基于约束的交互式装配操作为上海交通大学的杨润党等人所做的研究[3]。在基于几何约束的产品建模的基础上,详细研究了约束的识别、确认和解算方法,将约束与自由度之间建立映射关系,并在此基础上实现了基于自由度的多约束运动导航。基于约束的交互操作方法对于模型建模要求较低,可以直接从CAD模型获取产品装配信息,在交互操作过程中零件间的装配约束关系信息的处理较简单,实时性好。不足在于交互操作不方便,且装配动作没有确切的含义。

基于语义的交互操作的典型研究为刘振宇等人所做的研究[4]。通过语义识别捕捉虚拟装配过程中的用户交互意图,进行装配零部件的运动引导与精确定位。采用从装配语义元的空间位置属性匹配、空间方向属性匹配、类型匹配、参数匹配等4个方面进行语义的识别。基于语义的交互操作方法的优点在于在交互过程中可以通过语义中包含的丰富的工程信息使得装配操作更复合实际装配操作,且有利于装配工艺规划。不足之处在于装配语义不能直接通过产品的CAD模型获取,需要人的交互参与。另外,在操作过程中语义的处理较复杂。

在上述的交互式装配操作中,基于约束识别的方法是目前比较流行和成熟的方法。

为了提高装配仿真过程的灵活性,本文提出了虚拟装配环境下实现面向装配仿真的零件装配约束关系动态建立的方法, 通过提取虚拟环境下零件的约束特征信息来对零件间可能形成的装配约束关系进行识别和配对, 获得配对结果后,由操作者自主选择所需要的装配约束,生成零件间的装配约束信息,为装配仿真过程提供必要的数据信息。笔者结合自主研发的虚拟装配软件, 给出了基于虚拟装配系统实现零件装配约束动态创建的零件信息文件读写方法、约束特征信息的识别方法、约束特征信息的确认方法和装配仿真流程等,最后通过具体实例验证了该方法的有效性。

1 零件信息模型建模与生成

1.1 零件信息模型功能需求

在虚拟环境下,基于装配约束关系动态建立的零件间的装配仿真操作不同于基于约束识别的装配仿真操作,零件间不存在确定的装配约束关系,因此需要满足以下几个要求:零件间的约束识别过程智能化;零件间装配约束的快速求解;装配过程中约束的识别和匹配要符合操作者的操作意图。要实现上述条件,使用的零件信息模型除了必需具备三维模型本身的点、线、面等几何特征信息外,还必须包含装配过程中零件间进行装配约束关系动态创建所需的约束特征信息。

包含约束特征信息的零件信息模型建模要求如下:

(1)能够包含可以进行装配约束识别的几何特征的信息。

(2)零件信息模型中不具有装配关系信息或约束信关系息,而只包含进行快速约束识别时所需的约束特征信息。

1.2 零件约束信息表达

为了有效的实现产品装配过程中的约束自动识别,本文在基本的零件信息的基础上,加入了约束特征信息的概念。

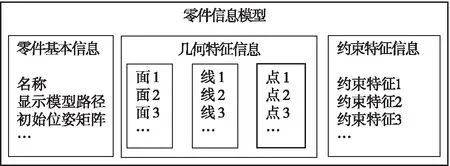

约束特征信息:通常的虚拟装配仿真是在装配树确定以及约束关系确定的条件下进行的,因此产品信息模型中一般包含装配信息和约束信息。其中约束信息用来记录参与约束的零件对象、零件上的点、线、面特征元素,约束类型和参数。本文所提出的约束特征信息不同于约束信息,约束特征信息用来记录零件中可以参与约束识别的点、线、面特征元素及相关参数,但不包含参与约束的零件对象及约束类型和参数信息,同时零件中能够参与约束识别的几何特征元素将以分组的形式进行记录,以保证零件间进行约束识别时的快速性和准确性,这一点将在下文中详细介绍。包含约束特征信息的零件信息模型的层次结构如图1所示。

图1 包含约束特征信息的零件信息模型的层次结构

整个零件信息模型包括零件基本信息层、几何特征信息层和约束特征信息层。

零件基本信息层主要记录零件的名称、显示模型路径、初始位姿矩阵以及一些零件的物性信息,如质量、质心位置等。

几何特征信息层主要记录零件几何特征的类型、ID等管理属性信息以及特征的参数值信息,由面表、线表、点表三部分组成。

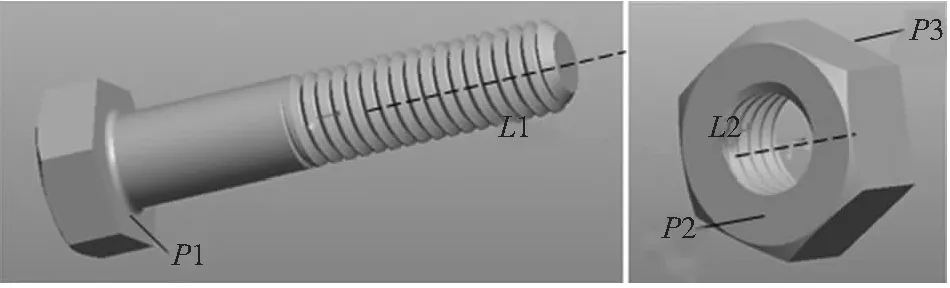

约束特征信息层主要记录可以进行约束识别的几何特征信息,包括几何特征的类型、在对应表中的ID及一些参数值信息。为了简化虚拟装配仿真过程中的约束自动识别过程,在约束特征信息层中,对一组约束的相关几何特征信息以组的形式进行记录。以螺栓与螺母的配合为例,如图2所示,螺栓构件可以与螺母构件进行约束配合的几何特征包括螺栓头部一侧的端面P1、螺杆的轴线L1,相关的参数信息为螺杆的半径R1;螺母构件可以与螺栓构件进行约束配合的几何特征包括螺母两侧的端面P2和P3、螺母的轴线L2,相关的参数信息为螺母的螺纹半径R2。虚拟装配仿真过程中,在螺栓与螺母半径相同的情况下,即R1=R2时,螺母的两个端面P2和P3都可以与螺栓头部的端面P1进行面贴合的约束,同时螺母的轴线L2与螺栓的轴线L1存在线对齐的约束,因此螺母的约束特征信息分为两组,每一组约束特征信息分别包含螺母一侧的端面、螺母的轴线及螺母的螺纹半径,即P2、L2、R2作为一组约束特征信息,P3、L2、R2作为另一组约束特征信息。

图2 螺栓与螺母的约束特征信息分组

采用包含约束特征信息的产品信息模型,可以满足实现装配约束自动识别对产品信息模型的要求;在约束特征信息中对参与约束的几何特征信息采用分组形式进行记录,一方面使约束特征信息的组织更加清晰明朗;另一方面在装配仿真过程中,可以对零件间成组的几何特征进行识别,提高了装配约束识别配对的效率,为零件间的装配约束关系动态建立提供了方便。

1.3 零件信息模型生成

零件信息模型包括零件基本信息、几何特征信息以及约束特征信息,零件信息模型文件的数据来源办法如下:零件信息模型中的显示模型通过CAD系统输出的多边形模型来实现;几何特征信息和约束特征信息通过对CAD系统的二次开发获得。

(1)零件基本信息

零件基本信息主要包括零件的可视化模型信息以及初始位姿矩阵。在二次开发程序中,对当前模型调用保存为面片模型的功能,可将零件的显示模型保存在事先写好的路径下,在进行保存的同时,还可以获得该零件在全局坐标系下的位姿矩阵,作为零件在虚拟环境下的初始位姿矩阵。

(2)几何特征信息

由于不存在固定的约束关系,零件的几何特征信息也不能通过读取已存在约束的相应特征的方法来获得,而必须由操作者进行手动选择。操作者选择零件几何特征并将其信息输出的过程分为两步:一是操作者决定该零件可能形成的装配约束组的数目;二是操作者根据每组装配约束在零件上选择所涉及的几何特征,同时通过二次开发程序在后台读取每个特征的相应数据,并将其保存在零件信息模型中。

(3)约束特征信息

约束特征信息分组记录了能够进行约束识别的几何特征信息,其生成方式以操作者按约束特征信息选择所涉及几何特征为基础。操作者选择完一组约束对应的几何特征后,系统自动将该组中涉及的几何特征归为一组约束特征信息,对于存在额外的数据信息的几何特征,如圆弧需要半径长度信息,轴线需要其所在孔或轴的半径信息等,可以调用相关的函数获得这些数据信息,并将其一起保存于构件信息模型文件中。

2 基于约束动态创建的装配仿真

2.1 装配约束动态识别

装配约束匹配信息的动态识别是装配约束解算的前提条件,即只有在约束信息已经被识别的情况下,该信息才能被操作者确认并进行装配约束解算。装配约束匹配信息识别的目的是为了实现用户的装配意图,匹配信息识别后将依次对参与约束的几何特征元素进行高亮显示,提示用户这里存在匹配的装配约束关系。装配约束匹配信息识别的过程就是在虚拟环境下,对零件间的约束特征信息进行匹配,识别出零件间可能存在装配关系的几何特征,并生成相应的装配约束,从而实现装配过程的仿真。

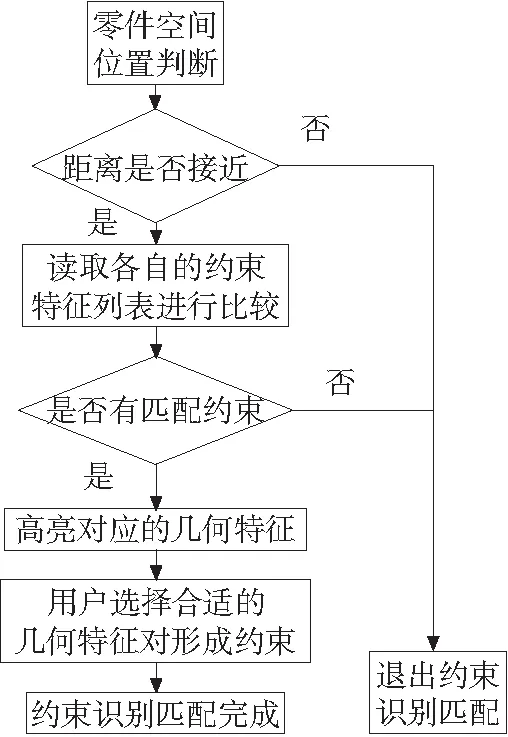

装配约束匹配信息动态识别的流程如图3所示。

图3 装配约束匹配信息动态识别的流程

第一步,零件间空间位置的判断。在虚拟环境下,采用层次包围盒法,获取零件的包围盒半径作为距离基准单位d,再计算两零件包围盒中心的空间距离L,当L<2d时,则认为两零件的空间距离接近,继续进行第二步;否则,不进行约束识别匹配。

第二步,零件约束特征列表的对比。对各自零件的约束特征列表中的每组约束特征信息进行遍历比对,由于约束特征信息中记录了可以参与约束的类型、几何特征的参数信息等,当发现存在匹配的约束特征信息时,继续进行第三步;否则退出约束识别匹配。

第三步,用户确认所识别的约束特征,形成装配约束。由于两零件间可能存在多组可以匹配的装配约束,在完成第二步后,其中一组匹配的约束特征信息中的几何特征将以高亮显示,此时用户可以在不同的匹配约束特征中进行切换,直到确定一组符合自己意图的装配约束特征,若进行确认,则生成一对新的装配约束信息,并将此约束放入待确认约束列表中。此时装配约束自动识别的工作完成。

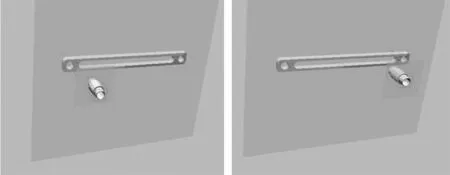

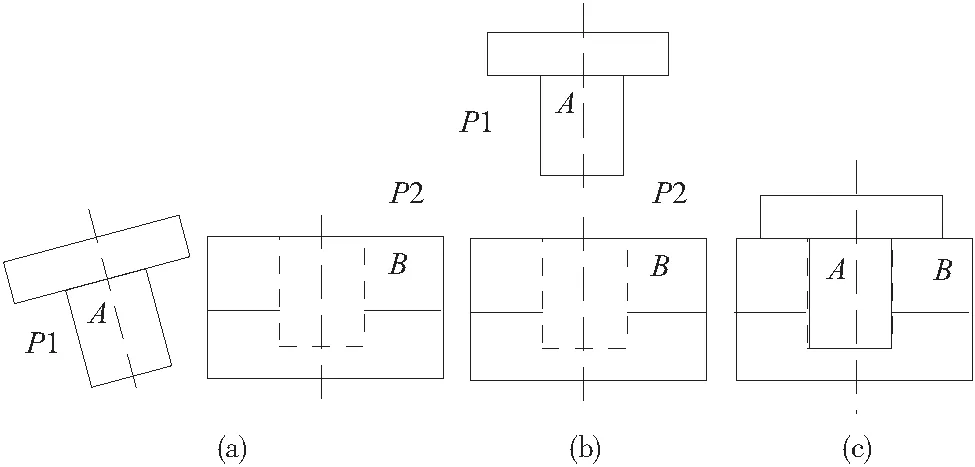

上述装配约束匹配信息的动态识别与基于固定约束识别的方法相比,其不同之处在于,零件间的装配约束关系需要通过操作者进行选择并确认,如图4。图4a中,螺栓与轴套孔的两端都可以进行配合,在约束匹配信息的智能识别过程中,会依次在这两组约束特征中进行切换,由操作者选择所需的装配约束;图4b中,轴与连杆两侧的孔均可以进行轴孔约束配合,同样需要操作者对所需的装配约束进行选择。

(a)螺栓与轴套孔的配合

(b)转轴与连杆的配合图4 操作者选择匹配的装配约束过程

2.2 装配约束匹配信息确认

引入装配约束匹配信息确认的目的是为了利用动态创建的装配约束匹配信息,实现用户的装配意图。用户遵循动态建立的装配约束匹配信息的提示,移动装配零件朝向待装配件进入匹配信息确认过程,以模拟实际的装配过程。

装配约束匹配信息确认的算法如下:

第一步,获取已识别但未确认过的匹配信息。

第二步,检测匹配信息是否满足确认条件。满足,则继续向下进行,否则,本过程结束。其中,确认条件为匹配信息装配零件进入匹配信息确认范围,且所有约束都满足识别条件。

第三步,对匹配信息中的第一个约束进行解算,并修正零件的位姿。其中,约束解算是指,假设约束满足,计算抓取的零件对象完成装配后的位姿矩阵,并调整其位姿。

第四步,将匹配信息中的第一个约束标示为已确认,并继续下一个约束的解算。

图5 装配确认示例

以图5a的情况为例:零件A与零件B之间存在的装配约束分别为A的轴线与B的槽轴线的线对齐约束以及A与B之间的面对齐约束,约束平面分别为P1、P2。零件A与零件B的初始位姿矩阵分别为MA0和MB0。在轴线对齐约束预解算后,如图5b,零件A的位姿矩阵变为MA1,轴线对齐前后零件A的增量矩阵Amat1,因为MA1=MA0*Amat1,所以Amat1=MA0-1×MA1。再对零件A与零件B进行面对齐约束预解算,如图5c,完成后零件A的位姿矩阵变为MA2,面对齐前后零件A的增量矩阵为Amat2,即MA2=MA1*Amat2,同上得Amat2=MA1-1×MA2。此时如果操作者进行约束确认,则调整零件A的位姿,完成装配约束解算。

按照上述流程,即在虚拟环境下完成了零件间的装配约束匹配信息的确认过程。

3 原型系统开发与实例验证

3.1 原型系统开发

基于零件装配约束关系动态创建的虚拟装配系统是在产品数字样机平台(Digital Mockup Simulation Platform, DMSP)的基础之上开发而成的。DMSP是上海交通大学CIM研究所虚拟现实实验室自主研究开发的一个Windows环境下的系统是一个基于现有虚拟装配和虚拟仿真的研究和开发积累改进而来的产品数字样机仿真平台,用于完成产品的装配仿真、装配工艺验证、交互式视景仿真、生产线和车间布局规划等。以DMSP为基础,在对零件间装配约束关系动态建立技术的研究的基础上,开发了该虚拟装配系统。

3.2 实例验证

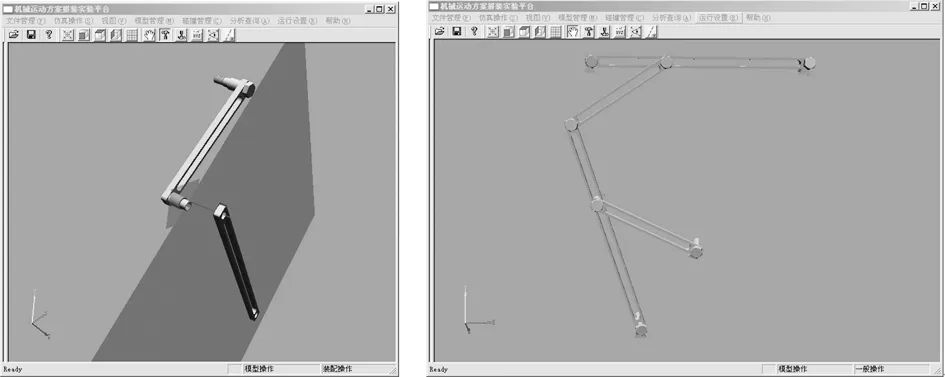

通过自主研发的虚拟装配仿真系统对文中所提方法进行了验证。以刨床导杆机构为例,在虚拟环境下,将导入的零件依次进行装配,其过程如图6a所示。装配完成的刨床导杆机构如图6b所示。

(a) (b)图6 刨床导杆机构的装配

4 结束语

本文提出了一种在虚拟装配环境下通过零件间约束关系的动态识别,来建立零件之间的装配关系,并实现零件装配仿真的方法。即通过对零件的约束特征信息进行配对, 得出相应的装配约束,经过约束的解算确认实现对应零件间的装配。同时给出了实现基于装配约束动态建立的虚拟装配所需的零件信息模型文件的数据结构、约束特征识别和匹配的条件、约束确认的算法和装配仿真的实现流程。

在虚拟装配环境下实现通过约束特征动态识别建立零件间的装配约束关系,可以使操作者获得更大的装配操作灵活度,减少了在虚拟环境下进行装配仿真的前处理工作量, 提高装配仿真的智能化程度,对有效地提高虚拟装配仿真的自动化程度具有重要的意义。

[1] Gomesde Sa,Zachmann G. Virtual reality as a tool for verification of assembly and maintenance processes[J].Computer and Graphics,1999,23(3):389-403.

[2] Chryssolouris G, Mavrikios D, Fragos D. A virtual reality-based experimentation environment for the verification of human—related factor in assembly processes[J]. Robotics and Computer-Integrated Manufacturing,2000,16(4):267-276.

[3] 杨润党.虚拟环境中交互式工位规划与装配过程仿真技术研究[D]. 上海:上海交通大学,2007.

[4] 刘振宇, 谭建荣, 张树有. 基于语义识别的虚拟装配运动引导研究[J]. 软件学报, 2002, 13(3): 382-389.

[5] 夏之翔. 虚拟装配操作中语义建模和推理方法研究与应用[R]. 上海:上海交通大学,2009.

[6] 杨润党, 武殿梁, 范秀敏,等. 基于约束的虚拟装配运动导航技术[J], 计算机集成制造系统, 2006, 12(3): 413-419.

[7] 刘振宇,谭建荣,张树有.面向虚拟装配的产品层次信息表达研究[J]. 计算机辅助设计及图形学学报,2001,13(3):1-6.

[8] 刘检华,张志华,宁汝新.虚拟装配环境下运动副自动识别方法[J]. 计算机集成制造系统,2011 (1):62-48.

[9] 武殿梁,杨润党,马登哲,等.虚拟装配环境下的装配模型表达技术研究[J].计算机集成制造系统,2004, 10(11):1364-1370.

[10] YANG Rundang, FAN Xiumin, WU Dianliang. Virtual assembly technologies based on constraint and DOF analysis[J]. Robotics and Computer-Integrated Manufacturing, 2007,23(4): 447-456.

(编辑 李秀敏)

Research of Virtual Assembly Technology Based on Dynamic Construction of Sssembly Constraint

DENG Yi-chen,FAN Xiu-min,QIU Shi-guang

(School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

In order to reduce the modeling work load of assembly simulation in virtual environment effectively, and to enhance the automatic level of assembly simulation, the dynamic construction method of assembly constraint in virtual environment is presented. By extracting the constraint feature information of parts that is used for virtual assembly, the feature in each part which is likely to form a assembly constraint can be recognized. A more flexible solution of assembly simulation in virtual environment is proposed through transforming the constraint pair recognized above into assembly constraint relationship between parts automatically. Combining with the virtual assembly simulation software, the data structure of part models, condition of constraint feature recognition, and constraint feature verifying process are proposed. The effectiveness of the method is validated by examples in the software.

virtual assembly;assembly constraint feature;automatic recognition; dynamic construction

1001-2265(2014)07-0124-05

10.13462/j.cnki.mmtamt.2014.07.036

2013-10-27;

2013-11-13

邓逸辰(1988—),男,江苏扬州人,上海交通大学硕士研究生,主要研究方向为虚拟装配、虚拟现实,(E-mail) 5103899dyc@163.com;范秀敏(1971—),女,福建南平人,上海交通大学教授,博士生导师,博士,主要研究方向为虚拟现实、系统仿真。

TH166;TG65

A