板架扶强材的连续垮塌研究

2014-07-18俊吴剑国洪英师桂杰

刘 俊吴剑国洪 英师桂杰

(1.浙江工业大学 建筑工程学院 杭州310014; 2.中国船级社 上海规范研究所 上海200135)

板架扶强材的连续垮塌研究

刘 俊1吴剑国1洪 英2师桂杰2

(1.浙江工业大学 建筑工程学院 杭州310014; 2.中国船级社 上海规范研究所 上海200135)

建立了船舶结构板架扶强材连续垮塌的计算模型,推导船舶结构板架扶强材连续垮塌的最大屈曲利用因子公式。以某油船为例,在两种损伤模型作用下,计算出船底、内底板、舷侧板和甲板等处的屈曲利用因子,验证板架扶强材的连续垮塌。

扶强材;屈曲利用因子;垮塌

引 言

结构的连续垮塌是指由意外事件或灾害所造成的结构初始局部破坏所引起的整体结构不成比例的倒塌破坏[1-2]。建筑结构的连续垮塌问题在国内外研究已经比较成熟,常用的研究方法是拆除构件法、局部抗力法、抗连续倒塌结构分区等[3-4]。

船舶结构板架扶强材的连续垮塌是指“一根扶强材的局部损伤,不会导致加筋板的全面塌陷”。然而,船舶结构中扶强材的连续垮塌问题的研究较少。本文结合建筑结构连续垮塌方法、SOLAS公约[5]和船舶规范HCSR[6],提出了两种扶强材损伤的模型,推导出损伤评估准则,并进行了一艘载重吨为65 000 t油船的扶强材连续垮塌计算[7-8]。

1 计算模型

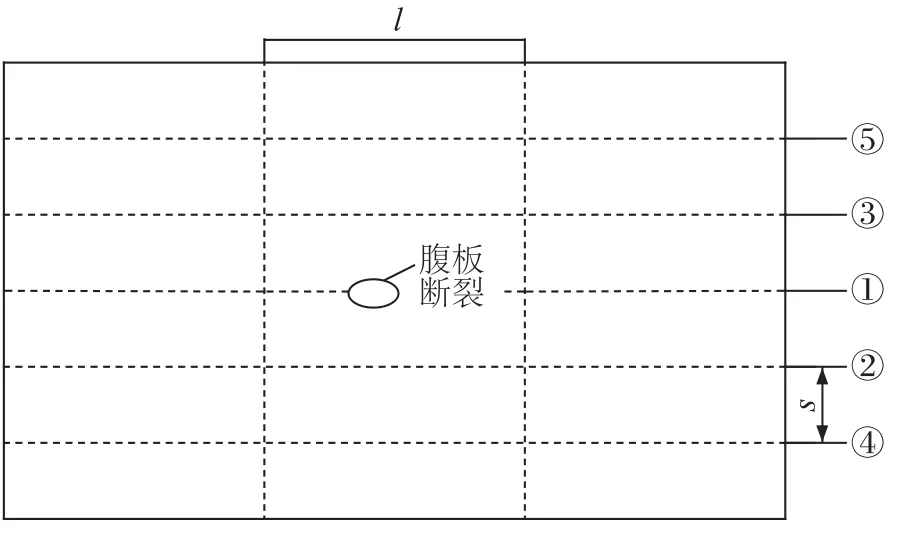

加筋板的损伤是一种局部的机械性损伤,根据实船损伤的资料,归纳并假定以下两种损伤模式:

(1)扶强材的端部断裂,简化如下页图1所示;

(2)发生在一个跨度内的一个较大的永久变形,简化如下页图2所示。

图1 1号扶强材腹板断裂破损

图2 1号扶强材发生大变形

两幅图中的s表示板格短边的长度,l表示板格长边的长度,单位均为m。

由于结构发生损伤与遭受最大载荷不会同时发生,因此在板架问题中,假设完整状态时的载荷为1.0S+1.0D,在损伤状态时的载荷为1.0S+0.8D(其中S代表静水载荷,D代表波浪动载荷), 根据SOLAS公约XII/6.5.1和6.5.3[6]可知:1根扶强材发生损伤,工作应力有所增加;如果应力达到屈服或屈曲条件,超过的应力将作为载荷转移到紧邻的2根扶强材上,因此要求邻近的2根扶强材在“ 工作载荷+转移来的载荷”作用下,仍具有足够的屈曲强度。

如上述两图所示,假设1号扶强材发生破损或较大变形,在损伤状态下,该扶强材的应力σD超出屈服应力ReH,超出的部分为Δσ = σD- ReH。假设该超出应力被平均分配给相邻的2号和3号扶强材上,则2号和3号扶强材的应力由σ增大至根据连续垮塌的要求,在损伤状态下,1号扶强材的损伤不应导致2号和3号扶强材的屈曲应力超过屈服应力。

在破损状态下,破损的1号扶强材的应力为σ,毗邻破损扶强材的2号和3号扶强材的应力为σ1(见图1),则扶强材总工作应力的计算公式为:式中:、和分别是破损状态下未损伤扶强材的轴向均布压应力、弯曲应力和扭转变形应力,单位均为N/mm2;、和分别是破损状态下损伤扶强材的轴向均布压应力、弯曲应力和扭转变形应力,单位均为N/mm2。

2 板架扶强材的连续垮塌计算公式

据HCSR[6],扶强材的有效轴向应力:

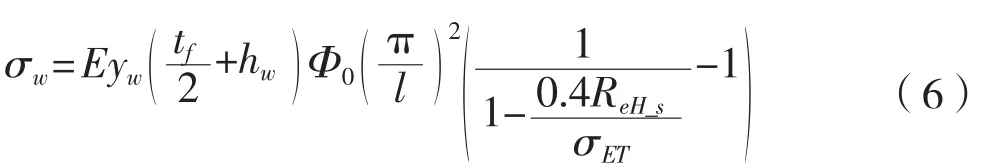

由于轴向应力主要是取决于名义应力,与扶强材的边界和挠度无关,因此认为损伤不影响扶强材的轴向均布压应力,即:。据HCSR扶强材的扭转屈曲应力:

2.1 扶强材腹板断裂

对于未损伤的2号和3号扶强材的计算模型简化为两端固支的梁,如图3所示;对于损伤的1号扶强材的计算模型简化为1端简支,一端固支的梁,如图4所示。

图3 扶强材的两端固支

图4 扶强材的一端简支,一端固支

根据图4,由材料力学可获得损伤状态侧向载荷作用下扶强材的挠度w1D,将w1D代入完整状态下挠度变形引起的弯矩M0中,可以求得损伤状态下扶强材的挠度变形引起的弯矩:

式中:FE为扶强材的理想屈曲应力,N;E为扶强材的弹性模量,MPa;I为扶强材的惯性矩,cm4;pz为名义侧向荷载,N/mm2;cf为扶强材提供的弹性支撑,N/mm2;pD为损伤状态下的侧向载荷,kN/m2;s为扶强材间距,mm;l为扶强材跨距,mm。

根据材料力学,可获得损伤状态侧向载荷作用下扶强材的弯矩M1D。将式(8)和M1D代入式(7)中,可得损伤状态下扶强材的弯曲应力。

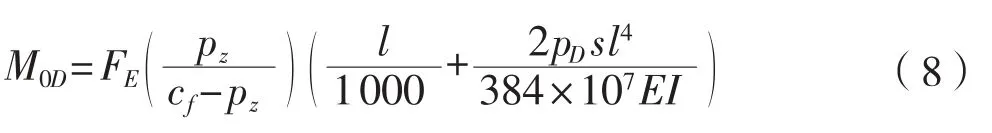

2.2 扶强材变形

板格长边的长度,单位mm,见图2),其他未损伤的扶强材按规范的要求允许有的初始变形。所有扶强材的计算模型都简化为两端固支的梁(见图3)。由材料力学可计算出侧向力作用下的扶强材变形w1D,将w1D代入到完整状态下挠度变形引起的弯矩M0中,可以求得损伤状态下扶强材的挠度变形引起的弯矩M0D:

式(9)中各符号意义同式(8)。

对于损伤的1号扶强材和未损伤的2号与3号扶强材的计算模型可简化为两端固支的梁(如图3所示),由材料力学而获得大变形时侧向载荷作用下扶强材的弯矩M1D,将式(9)和M1D代入式(7)中,可得到大变形时扶强材的弯曲应力。

3 连续垮塌实船验证

本文对一艘65 000 t油船的所有部位扶强材在两种损伤工况下是否会发生连续垮塌进行验证。该船船底、内底板、甲板和舷侧板采用高强度钢AH32制造, 65 000 t CSR_OT(Common Structural Rules_Oil Tankers)货船区域各处的板架在不同工况下,分别考虑1根纵向扶强材发生腹板断裂和永久大变形。

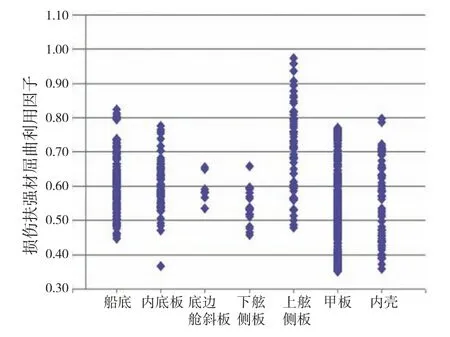

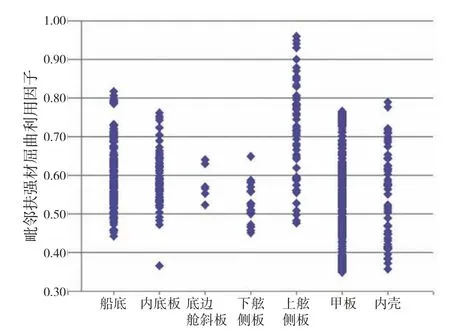

在不同荷载下进行SDP计算。首先取出破损状态下未损伤扶强材的轴向应力、弯曲应力和扭转变形应力;再将轴向应力代入式(5),弯曲应力代入式(7),扭转变形应力代入式(6),分别求出损伤状态下轴向应力,弯曲应力和扭转变形应力,并将其代入到式(1)中,便可求得损伤扶强材的屈曲评估准则;最后将上述求出的应力分别代入评估准则式(1)中,即可求得损伤扶强材的屈曲利用因子,如图5、图6所示。

图5 永久大变形扶强材的屈曲利用因子

图6 腹板断裂扶强材的屈曲利用因子

所有部位毗邻的扶强材屈曲利用因子如图7、图8所示。

图7 毗邻大变形扶强材的屈曲利用因子

图8 毗邻腹板断裂扶强材的屈曲利用因子

所有部位远处扶强材屈曲利用因子如图9、图10。

图9 远离大变形扶强材的屈曲利用因子

图10 远离腹板断裂扶强材的屈曲利用因子

破损扶强材、毗邻扶强材和远处扶强材的最大屈曲利用因子对比柱形图如图11、图12所示。

图11 毗邻永久大变形的最大屈曲利用因子

由此可见,尽管部分板架扶强材破损后出现了过载的现象,但毗邻的扶强材和远处的扶强材均未出现屈曲因子超标现象,即该船所有部位板架扶强材不会发生连续垮塌。

4 结 论

针对65 000 t油船根据推到的公式计算了船底、内底板、舷侧板和甲板等处屈曲利用因子,找出最大屈曲利用因子与规范容许屈曲利用因子比较可知,尽管有的板架扶强材破损后出现了过载的现象,但毗邻的扶强材和远处的扶强材均未出现屈曲因子超标现象,即该船所有部位板架扶强材都不会发生连续垮塌。

[1]胡晓斌,钱稼茹.结构连续垮塌分析与设计方法综述[J],建筑结构,2006,36(S1): 79-83.

[2]梁益,陆新征,缪志伟,等.结构的连续垮塌:规范介绍与比较[C]//第六届全国工程结构安全防护学术会议论文集, 2007:195-200

[3]GB50010—2010混凝土结构设计规范[S].北京:中国建筑工业出版社,2010.

[4]American Concrete Institute. Building Code Requirements for Structural Concrete(ACI318m-02)and Commentary(ACI318mr-02)[S]. Farmington Hills, Mich, 2002.

[5]Structural redundancy requirements of SOLAS regulation XI I/6.5.1 and 6.5.3 in CSR for Bulk Carriers[S].

[6]Harmonsied common structure rules[S].2012.07.

[7]王军,孙丰,陈舸,等.船舶典型结构局部强度考核试验模型设计[J].船舶,2013(6):40-46.

[8]张帆,李玉梅.满足油船共同结构规范的船底砰击加强分析[J].船舶,2012(2):25-29.

Research on progressive collapse of grillage stiffener

LIU Jun1WU Jian-guo1HONG Ying2SHI Gui-jie2

(1. College of Architectural & Civil Engineering, Zhejiang University of Technology, Hangzhou 310014, China; 2. Shanghai Rules & Research Institute, CCS, Shanghai 200135, China)

This paper builds a computational model for the progressive collapse of the ship structure grillage stiffener, and derives a formula of its maximum buckling utilization factor. Taking a tanker as an example, it calculates the buckling utilization factors of bottom, inner bottom, side shell and deck under the two damage models which veri fi es the progressive collapse of grillage stiffener.

stiffener; buckling utilization factor; collapse

U663.7

A

1001-9855(2014)04-0022-05

2013-12-09 ;

2014-01-02

刘 俊(1989-),男,硕士,研究方向:船体结构设计与研究。 吴剑国(1963-),男,教授,研究方向:船体结构设计与研究。 洪 英(1963-),男,高级工程师,研究方向:船体结构规范研究。 师桂杰(1986-),男,工程师,研究方向:船体结构规范研究。