套管固井滑套冲蚀磨损模拟分析与试验研究

2014-07-16郭朝辉朱玉杰

魏 辽,韩 峰,陈 涛,郭朝辉,2,朱玉杰

(1.中国石化石油工程技术研究院,北京100101;2.中国石油大学(北京)机械与储运工程学院,北京102249)

随着非常规油气资源的大规模勘探开发,水平井分段压裂技术得到了广泛应用,套管固井滑套作为分段压裂增产改造配套的关键工具之一,已在现场开展了试验应用[1-2]。然而,由于非常规油气储层单井单段改造规模大[3-4],压裂工具的耐冲蚀性能要求也越来越高。目前,仅有针对裸眼压裂滑套球座的冲蚀模拟分析[5-6]和管内喷砂器磨损规律数值模拟研究[7-8],因此笔者从冲蚀磨损理论、数值模拟和试验研究等方面进行了压裂液高砂比、大排量、长时间冲蚀条件下固井滑套冲蚀磨损性能分析与研究,以获取滑套孔眼冲蚀磨损速率与砂比、排量等的关系,并推导出滑套冲蚀磨损系数,为固井滑套的可靠性评估提供依据。

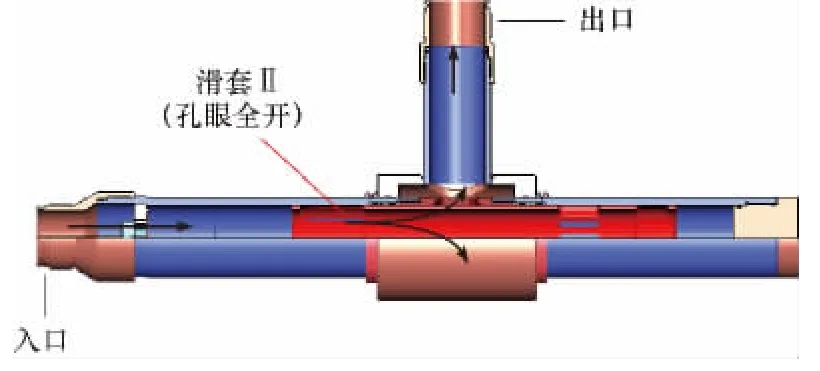

1 套管固井滑套压裂工艺原理

套管固井滑套分段压裂是一种新的储层改造技术,主要用于非常规油气田压裂增产改造,其工艺原理是[1-2]:根据油气藏改造需求,将多个滑套随套管一次性下入井内(见图1),实施常规固井后,通过特定方式逐级打开滑套、逐层压裂,从而提高油气井产量。该技术具有施工简单、费用低廉、管柱保持通径、生产后期可对滑套选择性关闭等优点。由于非常规油气储层埋藏深,单段加砂量、施工排量和压力较常规压裂施工大,施工难度和风险相应增加,压裂施工时,压裂液在地面高压泵驱动下全部由滑套孔眼进入地层,因此压裂滑套在井下环境中极易受到压裂液冲蚀磨损而失效。

图1 套管固井滑套压裂示意Fig.1 Schematic of stage fracturing of casing sliding sleeve

2 冲蚀磨损数学模型

考虑压裂液中支撑剂颗粒的碰撞速度、角度、颗粒形状、质量流量等因素,压裂液中的支撑剂颗粒对滑套内壁冲蚀的数学模型为[9-10]:

式中:C*为与材料性质及热处理工艺相关的冲蚀磨损系数;R′e为滑套材料的实际磨损率,可通过试验测得,m/s;ρw为滑套材料的密度,kg/m3;N为发生碰撞的颗粒数量;mp为颗粒p的质量流速,kg/s;C(dp)为与固体颗粒粒径相关的函数;α为固体颗粒与壁面碰撞时的角度,(°);f(α)为与碰撞角度相关的函数;vp为颗粒p的碰撞速度,m/s;b(vp)为与颗粒速度相关的函数;Aw为壁面计算单元的面积,m2。

以上参数值均为数值模拟软件中已设置或软件系统默认的取值。

3 带孔短节冲蚀磨损模拟分析

3.1 模型建立

采用软件建立滑套流体域模型,滑套内径为121.4mm,孔眼尺寸为90mm×40mm,滑套总长为900mm,根据固井滑套压裂施工应用特点及国外研究结果,压裂后在滑套孔眼附近储层中形成对称主裂缝[11-12],因此采用压裂孔眼分别为2,4,6时建立模型,采用自由网格的形式划分流体域(见图2)。

图2 固井压裂滑套过流模型Fig.2 Simulationng model of flow through cementing sliding sleeve

3.2 计算结果分析

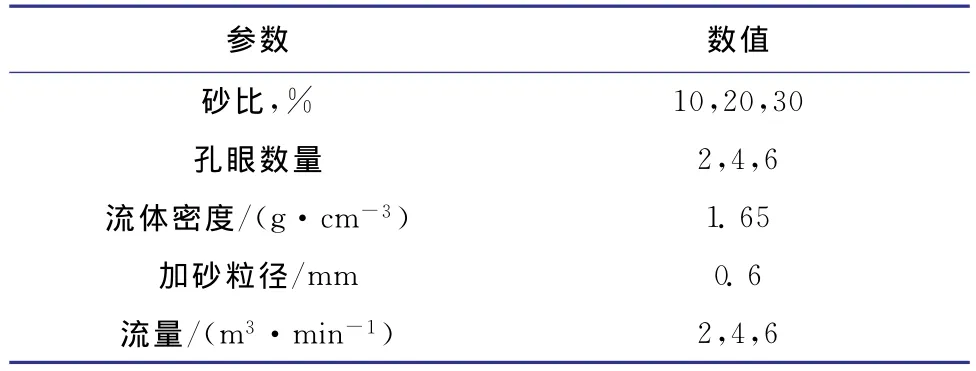

根据固井滑套带孔短节压裂孔眼数量、砂比、流速等的不同,按表1所示工况进行数值模拟。

表1 数值模拟参数Table 1 Parameters of numerical model

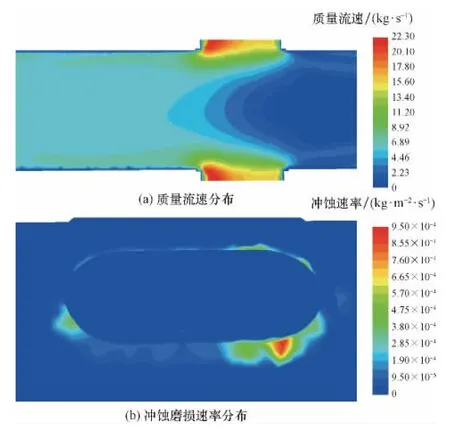

排量为6m3/min,砂比为20%,带孔短节孔眼为2个时,数值模拟的压裂孔眼出口处的流速分布及冲蚀磨损速率分布情况如图3所示。

从图3可以看出,受节流作用影响,固井滑套孔眼处流速增大,流体流经滑套孔眼处时流场和流速均发生改变,据此判断流体对孔眼周边材料冲蚀磨损速率增大。分析试验数据发现,滑套孔眼处冲蚀磨损速率与滑套孔眼数量、砂比及排量相关(见图4)。

从图4可以看出:当滑套压裂孔眼为2个时,冲蚀磨损速率随着砂比、排量的增加而显著增加;当滑套压裂孔眼为4个和6个时,其孔眼过流能力大于滑套内通径过流能力,因此孔眼处的冲蚀磨损速率很小,且基本不随砂比、排量发生变化。

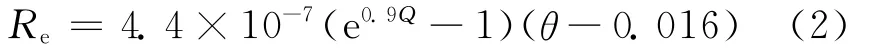

在特定工况下,滑套孔眼为2个时,根据试验数据拟合得到冲蚀磨损速率计算公式:

图3 固井滑套孔眼数值模拟分析结果Fig.3 Simulation analysis of holes of port collar

图4 滑套压裂孔眼数量、砂比、排量与冲蚀磨损速率的关系曲线Fig.4 The effect of port number,sand concentration and fluid displacement on erosion rate

式中:Re为压裂孔眼冲蚀磨损速率,kg/(m2·s);θ为砂比,%;Q为排量,m3/min。

4 冲蚀磨损试验

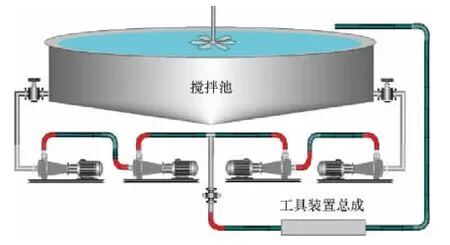

为测试固井滑套孔眼处的冲蚀磨损情况,求取滑套材料冲蚀磨损系数,结合固井滑套现场应用工况,通过模拟滑套仅有2个对称孔眼处通过流体、并在地层中产生对称的2条主裂缝这一极端工况,设计了一套冲蚀磨损整机试验装置,进行了滑套工具冲蚀试验研究。

4.1 试验装置设计

固井滑套分段压裂工具冲蚀磨损试验,采用双泵串联后再并联的四泵系统作为循环动力,吸入搅拌池内一定砂比的含砂液体,以大排量循环方式冲蚀固井滑套分段压裂装置(见图5),模拟工具在现场条件下的冲蚀。其中,冲蚀试验装置管柱结构如图6所示。

图5 冲蚀试验装置示意Fig.5 Schematics of working principle of erosion test device

图6 冲蚀试验装置管柱结构Fig.6 Pipe structure of erosion test device

4.2 试验分析

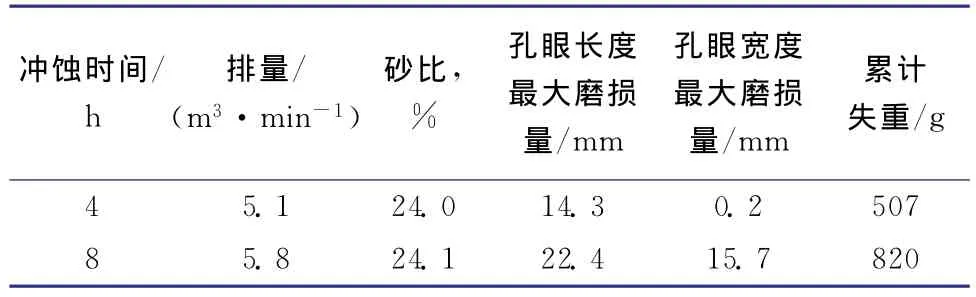

在平均排量约为5.5m3/min、砂比约为24%的试验条件下,对滑套中2个孔眼的带孔短节进行冲蚀磨损性能测试,结果见表2。从表2可得出,滑套压裂孔眼周缘磨损较为严重,且前4h冲蚀磨损主要发生在孔眼长度方向(见图7(a));在同等试验条件下延长冲蚀时间至8h后发现,冲蚀磨损集中在孔眼宽度方向(见图7(b)),综合磨损率达到51.4 g/h。试样观察和试验分析表明,冲蚀磨损至长度方向壁厚较厚处时冲蚀速率降低,但孔眼宽度方向上的磨损速率明显增大(见图7(c)中黄色箭头所示位置)。

表2 2个孔眼的带孔短节冲蚀试验结果Table 2 Test data of two holes of port collar after erosion

图7 2个孔眼的带孔短节冲蚀后的形貌Fig.7 Appearance of two holes of port collar after erosion

结合前文的数值模拟分析结果,带孔短节使用A型材料并经表面特殊处理后,在排量为6m3/min、砂比为20%时,滑套短节磨损速率为1.6×10-5kg/(m2·s),试验测定的短节平均冲蚀磨损率为8.85×10-7m/s,材料密度为7.85×103kg/m3,计算得到A型材料的冲蚀磨损系数C*为434。

5 结 论

1)针对套管固井滑套冲蚀磨损进行了室内试验分析,模拟了非常规油气储层压裂时的大排量、高砂比冲蚀工况。套管固井滑套孔眼为2个时,压裂液排量达到5m3/min以上,砂比大于20%时,流体对孔眼周边蚀磨损严重;当滑套孔眼过流能力等于或大于滑套内通径后,流体对孔眼的冲蚀磨损影响大大降低。

2)建议进一步开展套管固井滑套结构优化研究,以避免极端工况条件下的磨损,导致工具失效。

[1]董云龙,唐世忠,牛艳花,等.水平井套管固井滑套分段压裂完井存在问题及对策[J].石油钻采工艺,2013,35(1):28-30.Dong Yunlong,Tang Shizhong,Niu Yanhua,et al.Problems and measurements of sliding sleeve staged fracturing completion in casing cementing horizontal wells[J].Oil Drilling &Production Technology,2013,35(1):28-30.

[2]郭朝辉,魏辽,马兰荣.新型无级差套管滑套及其应用[J].石油机械,2012,40(10):91-99.Guo Zhaohui,Wei Liao,Ma Lanrong.New type stepless casing sliding sleeve and its application[J].China Petroleum Machinery,2012,40(10):91-99.

[3]贾长贵,路保平,蒋廷学,等.DY2HF深层页岩气水平井分段压裂技术[J].石油钻探技术,2014,42(2):85-90.Jia Changgui,Lu Baoping,Jiang Tingxue,et al.Multi-stage horizontal well fracturing technology in deep shale gas well DY2HF[J].Petroleum Drilling Techniques,2014,42(2):85-90.

[4]莫里斯·杜索尔特,约翰·麦克力兰,蒋恕.大规模多级水力压裂技术在页岩油气藏开发中的应用[J].石油钻探技术,2011,39(3):6-16.Dusseault Maurice,McLennan John,Jiang Shu.Massive multistage hydraulic fracturing for oil and gas recovery from low mobility reservoirs in China[J].Petroleum Drilling Techniques,2011,39(3):6-16.

[5]艾志久,王琴,李永革,等.水平井分段压裂投球滑套球座冲蚀分析[J].石油机械,2011,39(10):61-63.Ai Zhijiu,Wang Qin,Li Yongge,et al.The horizontal well fracturing the sliding sleeve seat erosion analysis[J].China Petroleum Machinery,2011,39(10):61-63.

[6]张恒,刘洋,李强,等.水平井裸眼分段压裂完井技术在苏里格气田的应用[J].石油钻探技术,2011,39(4):77-80.Zhang Heng,Liu Yang,Li Qiang,et al.Application of staged fracturing completion technology in horizontal openhole wells in Sulige Gas Field[J].Petroleum Drilling Techniques,2011,39(4):77-80.

[7]王尊策,王森,徐艳,等.基于Fluent软件的喷砂器磨损规律数值模拟[J].石油矿场机械,2012,41(8):11-14.Wang Zunce,Wang Sen,Xu Yan,et al.Wear rule of the bypass crossover based on Fluent[J].Oil Field Equipment,2012,41(8):11-14.

[8]王尊策,徐德奎,徐艳,等.水平井压裂喷砂器内流场的LDA试验研究[J].流体机械,2012,40(10):6-9.Wang Zunce,Xu Dekui,Xu Yan,et al.Experiment study of flow around bypass crossover sub in fracturing process of horizontal wells LDA[J].Fluid Machinery,2012,40(10):6-9.

[9]吴波.渣浆泵固液两相三维湍流及冲蚀磨损特性研究[D].长沙:中南大学,2010:17-24.Wu Bo.Research on solid-liquid two-phase three-dimensional turbulence and erosion characteristics of slurry pump[D].Changsha:Central South University,2010:17-24.

[10]赵丹妮.水平井压裂喷砂器喷射冲蚀数值模拟[D].大庆:东北石油大学,2013:22-37.Zhao Danni.The numerical simulation of injection and erosion of horizontal well fractured sand blower[D].Daqing:Northeast Petroleum University,2013:22-37.

[11]Rytlewski G L,Cook J M.A study of fracture initiation pressures in cemented cased-hole wells without perforations[R].SPE 100572,2008.

[12]Stegent Neil Alan,Howell Matt.Continuous multistage fracture-stimulation completion process in a cemented wellbore[R].SPE 125365,2009.