单颗磨粒作用下硼硅酸盐玻璃的亚表面静态裂纹

2014-07-13戴子华朱永伟居志兰左敦稳

戴子华,朱永伟,居志兰,李 军,孙 韬,左敦稳

(1.南京航空航天大学机电学院,江苏省精密与微细制造技术重点实验室,南京210016;2.江苏中晶光电科技有限公司,江苏 常州213164)

工件研磨后亚表面损伤层深度是决定其抛光工序加工余量的重要因素。亚表面损伤除了通过降低光学元件的长期稳定性和镀膜质量间接影响光学元件的面形精度外,还直接降低其使用寿命、成像质量和激光损伤阀值等主要性能指标[1--3]。

在以往光学工件亚表面裂纹研究报道中,无论是单颗磨粒磨削[4--5]还是多颗磨粒加工[6],其产生的亚表面裂纹均为动态裂纹,动态刻划的惯性力和相对运动速率对材料亚表面裂纹扩展的影响是不可忽略的[7--8]。动态裂纹沿磨粒运动方向连续产生,采用截面显微法等检测技术观察较为容易[7,9];而静态裂纹为单颗磨粒与工件作用产生的,工件内部材料组织结构的复杂性导致裂纹在空间内的产生与发展的不确定性较难观察。

为研究固结磨料研抛垫(FAP)研磨光学工件亚表面裂纹的形成机理,预测裂纹发展过程。首先需要排除磨粒间的相互作用、动态刻划的惯性力、相对运动速率对工件亚表面裂纹扩展的影响,准确观测单颗磨粒作用下光学材料亚表面静态裂纹。

采用Vickers压痕法模拟FAP 研抛过程中单颗磨粒作用于K9 工件表面/亚表面的过程,采用HF截面腐蚀法将裂纹呈现,观测其尺寸及形貌。根据实验结果探索裂纹深度与载荷、压头压入深度之间的联系。借助有限元软件分析不同载荷下裂纹的产生和发展过程。

1 实验

选用K9 玻 璃(硼 硅 酸 盐 玻 璃)(SiO2、B2O3、BaO、Na2O、K2O 和As2O3的 质 量 分 数 分 别 为69.13%、10.75%、3.07%、10.40%、6.29% 和0.36%)作为原材料,样件分区示意图和压坑后的样品粘贴方式如图1 所示。将玻璃片(厚度略小于样品厚度,略大于划线至底面的高度)贴于样品A 面。首先配制HF酸(质量分数为40%)蚀刻溶液,将样件充分腐蚀,在图1a所示的定位线上对充分腐蚀后的样件进行加载、卸载过程,随后依据显微硬度计下观测到的压坑形貌,按照图1b所示粘贴玻璃挡片,分别采用粗磨、精磨研磨样品B 面,直到能在B面垂直方向观察到压坑为止。采用粒径为47μm 的氧化铈FAP抛光样品B 面,直到能在B 面垂直方向观察到最大压坑截面为止。最后,采用HF酸蚀刻液将裂纹打开,在显微镜下观测压坑及裂纹形貌。

图1 样品分区及粘贴方式示意图Fig.1 Cognition schematic of samples zoning and paste method

1.1 Vickers压痕试验

采用HXS-1000AK 型显微硬度计相对棱夹角136°Vickers压头,不同载荷(0.098~9.800N)下对K9玻璃压载,借助于PHL-350型平面高速研磨抛光系统及合理的FAP研抛工艺,观察裂纹最大截面的全貌(工件沿压坑对角线的横截面)。

1.1.1 工件定位 图2为单颗磨粒多点加载示意图。在A 面按长度方向画出定位线CD,借助TM-505型工具显微镜进行校准,在压坑定位线上用同一压头和载荷进行顺序等距离多点压载。

图2 单颗磨粒多点加载示意图Fig.2 Schematic of single grain multi-point load

研抛加工中的工件定位靠的是手工定位,定位手段的差异引起的误差会影响在B 面对最大压坑截面的观察,即难以观察到裂纹完整形貌(裂纹尖端不容易显现)。为消除上述影响,样品划线压坑前采用含氧化铈的FAP抛光样件各个平面,使样件表面达镜面标准,研磨加工面与定位基准面保持平行。在保证粘接效果的同时,尽量减少样件装盘的黏接剂用量。

1.1.2 压坑截面FAP研抛工艺 由图2可见,当抛光去除材料接近压坑基准线时,改变磨粒粒度及抛光载荷等加工参数,不同磨粒采用不同的载荷分段研磨加工方式。粗磨阶段采用较小载荷(0.02MPa),小颗粒(粒径3~5μm)精磨阶段采用较大载荷(0.05MPa),兼顾研抛效率的同时,保持FAP磨损与材料去除的动态平衡。采用较大的研抛液流量(65~70mL/min),保证磨屑能及时排出。在氧化铈FAP抛光工序前,在显微镜下确定上道工序的加工余量,按照当前工况,采用较小的抛光时间间隔(10~60s),反复进行氧化铈FAP抛光工序,直到工件满足实验设计测量要求。相关参数见表1。

1.2 亚表面裂纹测量试验

亚表面裂纹是在材料亚表面应力集中的3维空间内产生和发展的。以往获得的材料亚表面动态裂纹长度为微米级,宽度为纳米级[5],而目前光学工件抛光工序最高稳定去除率为纳米级[1,10--11],这就可能会因为加工时间的偏差而将亚表面裂纹直接去除掉。所以,根据现有的加工手段及精度,采用2维截面HF酸腐蚀方法观测亚表面静态裂纹形貌时,需要准确预判裂纹可能产生及发展的区域(工件沿压坑对角线的横截面,压坑顶点周围),采用合理的腐蚀、研抛工艺,将裂纹的形貌呈现。

表1 研磨(抛光)加工参数Table 1 Machining parameters of lapping(polishing)

在FAP 研抛工件B 面过程中,当出现压坑截面(接近最大截面)时,可采取HF腐蚀操作、氧化铈FAP抛光工序交替进行,直到出现较为完整的裂纹形貌。将HF 蚀刻液(HF 酸与NH4F 溶液质量比为1∶20)置于恒温水浴(25℃)中,实验中,每1个载荷下的当前工序压坑数量设为20个,可压载更多的压坑,测量符合要求的压坑(两边对称)、中位裂纹长度c,同1载荷下,中位裂纹长度取最大值。

2 有限元分析

采用有限元分析的目在于研究单颗磨粒压载下,不同载荷对材料内部应力分布及亚表面损伤层厚度的影响,分析亚表面裂纹的发展过程。

2.1 光学材料亚表面裂纹产生判断准则

以亚表面沿垂直材料表面的方向形成的中位裂纹长度c作为光学材料亚表面损伤的表征参数。光学材料大都为典型脆性材料,其弹性极限与强度极限非常接近;当工件所承受的载荷稍微超过弹性极限时,就发生断裂破坏。当工件所受的应力σ≥σs时,产生塑性变形;当σ≥σb时,工件产生裂纹,直至断裂[8]。对于光学材料而言,弹性变形量非常小,0~εs相对于整个变形过程可以忽略,即σb近似于σs。光学材料亚表面裂纹产生的判断准则为工件表面的应力值达到1.1σs(σb)倍时,工件亚表面萌生裂纹并逐渐扩展。

2.2 模拟过程

借助于有限元软件ANSYS/LS-DYNA 进行建模,磨粒和玻璃均采用solid164 单元,磨粒直径取60μm。样件尺寸为30mm×30mm×100mm,材料为玻璃体。根据2.1节分析结论,材料的破坏可归为脆性破坏,取受压屈服强度等于抗压强度,材料受压达到屈服进入塑性状态时,塑性失效应变设置为零,即一产生塑性应变就破坏,应力--应变曲线为直线。考虑塑性变形区的尺寸在实际加工中不可忽略,取塑性应变极限为1.1σb,定义磨粒为刚体,磨粒与玻璃材料参数[12]见表2。为保证计算精度,将可能产生裂纹的区域进行网格细化,磨粒与工件接触的初始加载速率设为0.16mm/s,接触类型选择面面侵蚀接触,摩擦系数设为0.15。施加整体约束,约束X、Z 方向位移;约束绕X、Y、Z 轴的转动。

表2 磨粒与K9玻璃材料参数Table 2 Properties of abrasive grains and K9glass

3 结果与讨论

3.1 单颗磨粒接触力学模型

图3为金刚石压头压入玻璃表面示意图。由图3可见,金刚石磨粒(假设磨粒为正四棱锥形)压入玻璃工件表面并产生裂纹,不考虑材料的塑性硬化[13--15],由硬度计算公式及图中几何关系得:

式中:P 为实际载荷(N);H 为显微硬度计实测的硬度(GPa);δ为磨粒压入工件表面深度(μm);a 为压痕半宽(μm)。当p0≥σb时,在一定载荷范围内,材料亚表面产生稳定裂纹。David等指出:对于正四棱锥形压头,正压力P 与中位裂纹长度c 的9/8次幂成正比[7],即:

参考David模型,探索裂纹深度与载荷、压头压入深度之间的联系。

图3 金刚石压头压入玻璃表面示意图Fig.3 Schematic illustration of diamond indenter pressed into surface of glass

3.2 实验与数值模拟结果分析

各个载荷段压载玻璃表面2s后,数值模拟其裂纹,中位裂纹长度c与数值模拟结果对比见图4。

图4 数值模拟与实验结果对比示意图Fig.4 Contrast diagram of numerical simulation and experimental result

3.2.1 裂纹形貌 图5为各个载荷段下的照片及裂纹形貌。实验结果与Vickers压痕/裂纹的理论模型[9]有所差异,只在大载荷范围内较为吻合。由图5a可见,在0.098~0.490N 载荷段,亚表面裂纹以横向裂纹为主,明显裂纹为1条或多条;由图5b可见,在0.49~2.94N 载荷段,亚表面裂纹主要为纵向裂纹,少量压坑周围出现多条明显裂纹;由图5c可见,在2.94~9.80N 载荷段,亚表面裂纹主要为纵向裂纹,表现为压坑周围出现1条主裂纹和若干条微裂纹。

在小载荷段及中等载荷段,裂纹的发展方向具有随机性,随着载荷的增大,裂纹的发展方向趋于稳定。裂纹的起始区域具有确定性,位于载荷对材料亚表面作用的应力集中点或者集中区域。这是因为在小载荷段,磨粒压入材料表面深度较浅,此时主应力为剪切应力,当载荷超过一定数值,磨粒对材料主要起压缩作用,主应力为压缩应力,材料内部所受主应力方向影响了裂纹的发展方向。

图5 各个载荷段实验的照片Fig.5 Photos of each load experiment

3.2.2 压坑及塑性区形状 图6为9.8N 载荷段各个典型时刻的Von Mises应力轮廓图。在模拟结果中,压坑附近的亚表面存在大量微裂纹;而实验照片中,亚表面微裂纹并不明显。这主要是由于有限元模拟的是材料内部受载理想状态,并且忽略了材料的塑形变形,压坑两边的应力集中程度明显弱于压坑顶部,使得压坑两边亚表面出现多处微裂纹,压坑顶部附近出现主裂纹。受研抛加工精度所限,单颗磨粒压载产生的工件亚表面微裂纹在试验中很难观察到。在0.098~9.800N 载荷范围内,塑形变形区的范围并不很明显,也较难准确确定,这与以往单颗磨粒磨削试验中的亚表面裂纹测量结果中出现较为明显的大范围塑性区域有很大差异,应为磨粒规格和载荷引起的差异。

3.2.3 中位裂纹长度 以工件亚表面中位裂纹长度c来表征亚表面损伤层深度。由图4可见,模拟结果与实验结果较为接近,在低载荷阶段最为贴近,随着载荷的加大,两者偏差有所增大。在整个载荷段内,模拟结果与实验值的偏差在30%以内。数值模拟结果与实验结果的偏差源于有限元设置与实际情况偏差。在有限元建模过程中,未考虑硬脆材料在受压后产生的塑性变形阶段,这是为了使数值模拟设定的材料亚表面裂纹产生准则较实际情况更为简单清晰,从而便于分析。数值模拟过程中,载荷应力在材料内的加速穿透,加速了裂纹产生及发展过程,导致模拟结果比实测结果相比偏大。

低载荷段模拟结果与实验结果最为接近,也进一步证明在一定低载荷范围内,材料的塑形变形相对裂纹来说,可以忽略。

3.3 光学材料亚表面裂纹生长过程预测分析

数值模拟能够发现不同载荷下实验中很难观察到的裂纹发展过程。数值模拟中,裂纹形貌随载荷增大而变化的趋势与实验结果较为吻合,载荷越大,裂纹发展的方向越趋于稳定。

由图6可见。在载荷加载初始阶段,材料亚表面呈现明显的应力扩散过程。随后,应力产生集中,出现主裂纹及若干微裂纹,随着载荷的继续施加,材料亚表面再次呈现明显的应力扩散过程(时间比上一次扩散明显要短),此后应力再次产生集中,主裂纹稳定或加速发展。继续加载,材料亚表面不再出现应力扩散过程,主裂纹稳定或加速发展。

从载荷加载结果可以看出,材料亚表面裂纹可分为若干微裂纹及1条主裂纹,主裂纹的发展具有方向性,而微裂纹则为无序性随机分布,这由材料内部组织结构及载荷状况决定,裂纹的发展状况(裂纹产生起点、方向等)与材料亚表面受载时的Von Mises应力分布及卸载后的残余应力分布(应力集中)有关。相比之下,较大载荷容易出现清晰的、大范围的裂纹,并且在产生裂纹的同时,存在大面积的Von Mises应力区。

3.4 亚表面裂纹实验结果的经验关系

不同载荷下测得的材料亚表面中位裂纹长度c值(10次测量的最大值)及磨粒压入深度δ值如图7所示。随着载荷的增加,压头压入玻璃表面的深度逐渐增加,而亚表面损伤层厚度急剧增大。

图7 不同载荷下压头压入深度及亚表面损伤层厚度Fig.7 Indenter indentation depth and sub-surface damage layer depth under different load

参考公式(5),设P=kcn,令lnP=y;lnk=a;lnc=x,得y 的线性回归方程:

其中:a=-2.447;n=1.121;R2=0.970 7,R 为相关系数,表示lnp 与lnc极为相关。根据实验结果,x 与y 的线性拟合曲线如图8所示。将lnp 与lnc数值代入式(6),即可得到K9玻璃载荷P 与裂纹层深度c 的线性关系[见式(7)],实验结果验证了David所建立模型[7]的正确性。

图8 lnp 与lnc线性拟合结果Fig.8 Results of linear fitting of lnpand lnc

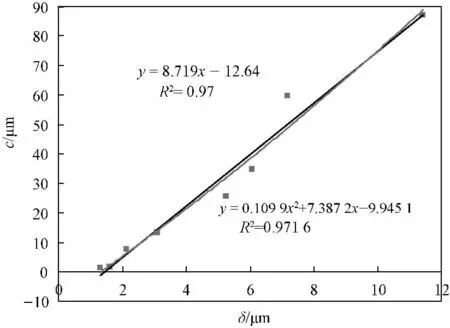

同理,对δ与c 实验数据进行一次线性拟合和二次曲线拟合,结果如图9所示。R2分别为0.970 0和0.971 6。这表示δ与c 之间线性、二次关系均极为相关。从而得到对于K9玻璃磨粒压入深度δ与裂纹层深度c 的线性关系和二次关系,分别如式(8)和式(9)所示。

图9 δ与c 的线性、二次拟合Fig.9 Linear fitting and quadratic fitting ofδand c

4 结论

1)采用Vickers 压痕法和截面腐蚀法,获得Vicker压头不同载荷下压载K9玻璃产生的亚表面中位裂纹长度c,载荷在0.098~9.800N 范围内,c的范围为1.4~87.2μm;获得P 与材料亚表面中文裂纹长度c之间的关系:P=0.086 48 c1.121,验证了David模型的正确性;建立了磨粒压入深度δ 与裂纹层深度c 的线性关系c=8.719δ-12.64和二次关系c=0.109 9δ2+7.387δ-9.945;

2)在0.098~0.490N 载荷范围内,裂纹以横向裂纹为主,明显裂纹为1 条或多条;0.49~2.94N载荷范围内,裂纹主要为纵向裂纹,少量压坑周围出现多条明显裂纹;在2.94~9.80N 载荷范围内,亚表面裂纹主要为纵向裂纹,主要表现为压坑周围出现1条主裂纹和若干微裂纹;

3)在载荷0.098~9.800N 范围内,K9玻璃亚表面中位裂纹长度c的范围为3.5~107.5μm。数值模拟能够发现不同载荷下实验中很难观察到的裂纹发展过程,对裂纹形成及发展过程的预测有重要参考价值。

[1] 袁巨龙,张飞虎,戴一帆,等.超精密加工领域科学技术发展研究[J].机械工程学报,2010,46(15):161-177.YUAN Julong,ZHANG Feihu,DAI Yifan,et al.J Mech Eng(in Chinese),,2010,46(15):161-177.

[2] 高连,刘志东,邱明波,等.电火花线切割单晶硅的损伤层[J].硅酸盐学报,2011,39(5):874-879.GAO Lian,LIU Zhidong,QIU Mingbo,et al.J Chin Ceram Soc,2011,39(5):874-879.

[3] 戴子华,朱永伟,王建彬,等.K9玻璃亚表面损伤的分布腐蚀法测量[J].光学精密工程,2013,21(2):287-293.DAI Zihua,ZHU Yongwei,WANG Jianbing,et al.Opt Precis Eng(in Chinese),,2013,21(2):287-293.

[4] KAILER A,GOGOTSI Y,NICKELK G.Phase transformations of silicon caused by contact loading[J].J Appl Phys,1997,81:3057-3063.

[5] VALIEV R Z,ISLAMGALIEV R K,ALEXANDROV IV.Bulk nano-structuredmaterials from severe plastic deformation[J].Prog Mater Sci,2000,45(2):103-189.

[6] 吴东江,曹先锁,王强国,等.KDP晶体加工表面的亚表面损伤检测与分析[J].光学精密工程,2007,15(11):1721-1726.WU Dongjiang,CAO Xiansuo,WANG Qiangguo,et al.Opt Precis Eng(in Chinese),,2007,15(11):1721-1726.

[7] 张银霞,李大磊,郜伟,等.硅片加工表面层损伤检测技术的试验研究[J].人工晶体学报,2011,40(2):359-364.ZHANG Yinxia,LI Dalei,HAO Wei,et al.J Synth Cryst(in Chinese),2011,40(2):359-364.

[8] 熊志庆.碳化钨--钴陶瓷亚表面裂纹扩展预测模型的建立[D]长沙:湖南大学,2005.XIONG Z Q.Carbide tungsten-cobalt ceramics subsurface crack‘sextent forecast model’s establish,(in Chinese,dissertation);Changsha:Hunan University,2005.

[9] MARSHALL D B.Geometric effects in elastic/plastic indentation[J].J Ann Ceram Soc,1984,67:57-60.

[10] 宋晓岚,刘宏燕,杨海平,等.纳米SiO2浆料中半导体硅片的化学机械抛光速率及抛光机理[J].硅酸盐学报,2008,36(8):1187-1194.SONG Xiaolan,LIU Hongyan,YANG Haiping,et al.J Chin Ceram Soc,2008,36(8):1187-1194.

[11] 李军,朱永伟,左敦稳,等.NdY3Al5O12透明陶瓷的超精密加工[J].硅酸盐学报,2008,36(8):1178-1182.LI Jun,ZHU Yongwei,ZUO Dunwen,et al.J Chin Ceram Soc,2008,36(8):1178-1182.

[12] 赵彦钊,殷海荣.玻璃工艺学[M].北京:化学工业出版社,2006.

[13] GAO H,HUANG Y,NIX W D,et al.Mechanism based strain gradient plasticity-I.Theory[J].J Mech Phys Sollids,1999,47:1239-1263.

[14] FLECK N A,HUTCHINSON J W.Strain gradient plasticity[J].Adv Appl Mech,1997,33:295-361.

[15] GIL SEVILLANO S J,HOUTTE P V,AERNOUDT E.Large strain work hardening and textures[J].Prog Mater Sci,1980,25(2/3/4):69-134.