响应面法优化添加植物乳杆菌的益生菌发酵乳生产工艺研究

2014-07-13刘继超药璐姜铁民姜阿赤李建涛陈历俊

刘继超,药璐,姜铁民,姜阿赤,李建涛,陈历俊

(北京三元食品股份有限公司,北京100076)

0 引 言

发酵乳是历史悠久的传统产品,近年来随着消费者对发酵乳的口味、香气、健康和安全的不断追求以及科学技术的发展,促进了传统发酵乳及其制品的现代化[1]。而益生菌是一类对人体健康产生积极作用的微生物[2],依靠其特有的疗效,特别是在维持胃肠道健康方面,因此含益生菌食品越来越受到人们的关注[3]。植物乳杆菌作为益生菌的一种,能通过胃并定植于肠道发挥有益作用[4],如免疫调节、降胆固醇等作用,此外还具有维持肠道内菌群平衡等多种功能[5]。将植物乳杆菌接种于牛乳中,发酵制成富含植物乳杆菌的发酵乳,既能保持酸奶细腻滑润的凝乳状态,又可提高酸奶的保健功能。因此,生产含有植物乳杆菌的益生菌产品越来越成为研究、开发、生产的焦点。

本实验将响应面法应用到发酵乳生产工艺研究中,以发酵过程中及后熟24 h后的pH值、酸度变化结合后熟发酵乳的感官评定、活菌数、质构分析为综合指标,优化植物乳杆菌益生菌发酵乳的生产工艺参数,得到最佳生产工艺条件,从而为实际生产提供理论依据。

1 材料与方法

1.1 材料与仪器

嗜热链球菌(Streptococcus thermophilus,St,St-BODY-3),保加利亚乳杆菌(Lactobacillus bulgaricus,Lb,Lb340),植物乳杆菌(Lactobacillus plantarum,Lp,Lp23508),脱脂乳粉,MRS培养基。

LRH-250型生化培养箱,PB-10型pH计,自动高压蒸汽灭菌锅,TA-XTPlus质构仪。

1.2 方法

1.2.1 菌种活化方法

将脱脂乳粉复原成质量浓度为120 g/L的脱脂乳,放置0.5 h,使蛋白质充分复水后分装于三角瓶中,110℃灭菌10 min,冷却至室温,然后分别接种保加利亚乳杆菌、嗜热链球菌和植物乳杆菌,置于恒温培养箱中进行凝乳培养,反复传代至活菌数达到实验要求。

1.2.2 酸乳生产工艺流程

脱脂乳粉120 g/L复原→灭菌(110℃,10 min)→冷却→接菌→分装→发酵→冷藏后熟(4℃,24 h)→成品1.2.3 检验方法

(1)感官评定方法。根据我国国家标准GB 19302-2010发酵乳感官评定要求,并结合质构仪测定数据对实验所得的产品进行感官评定,评定标准如表1所示。

表1 酸乳的感官评定标准

(2)pH测定方法。采用pH计进行测定,设定测定时间为发酵结束时和后熟24 h后。

(3)酸度值测定方法。以我国国家标准GB 5413.34-2010中对酸度的测定为标准,利用浓度为0.1 mol/L的NaOH溶液对发酵乳的酸度进行滴定,设定测定时间为发酵结束时和后熟24 h后。

(4)菌落计数方法。以我国国家标准GB 4789.2-2010为标准,利用平板计数法对发酵乳中活菌数进行测定,设定测定时间为发酵后熟24 h后。

(5)质构仪测试。测试模式为compression,测试前下降速度为1.0 mm/s,测试速度为1.0 mm/s,测试后速度为10.0 mm/s,测试距离为30 mm,采用A/BE探头,直径40 mm。

1.2.4 发酵乳工艺设计

(1)单因素实验。在单因素试验中,菌种配比比例依次采用1:1,1:2,1:3,1:4,2:1,3:1; 接种量依次采用2%,3%,4%,5%,6%,7%;发酵温度依次采用33,35,37,39,41,43 ℃;发酵时间依次采用3,5,7,9,11,13 h;每个试验均做3次平行。

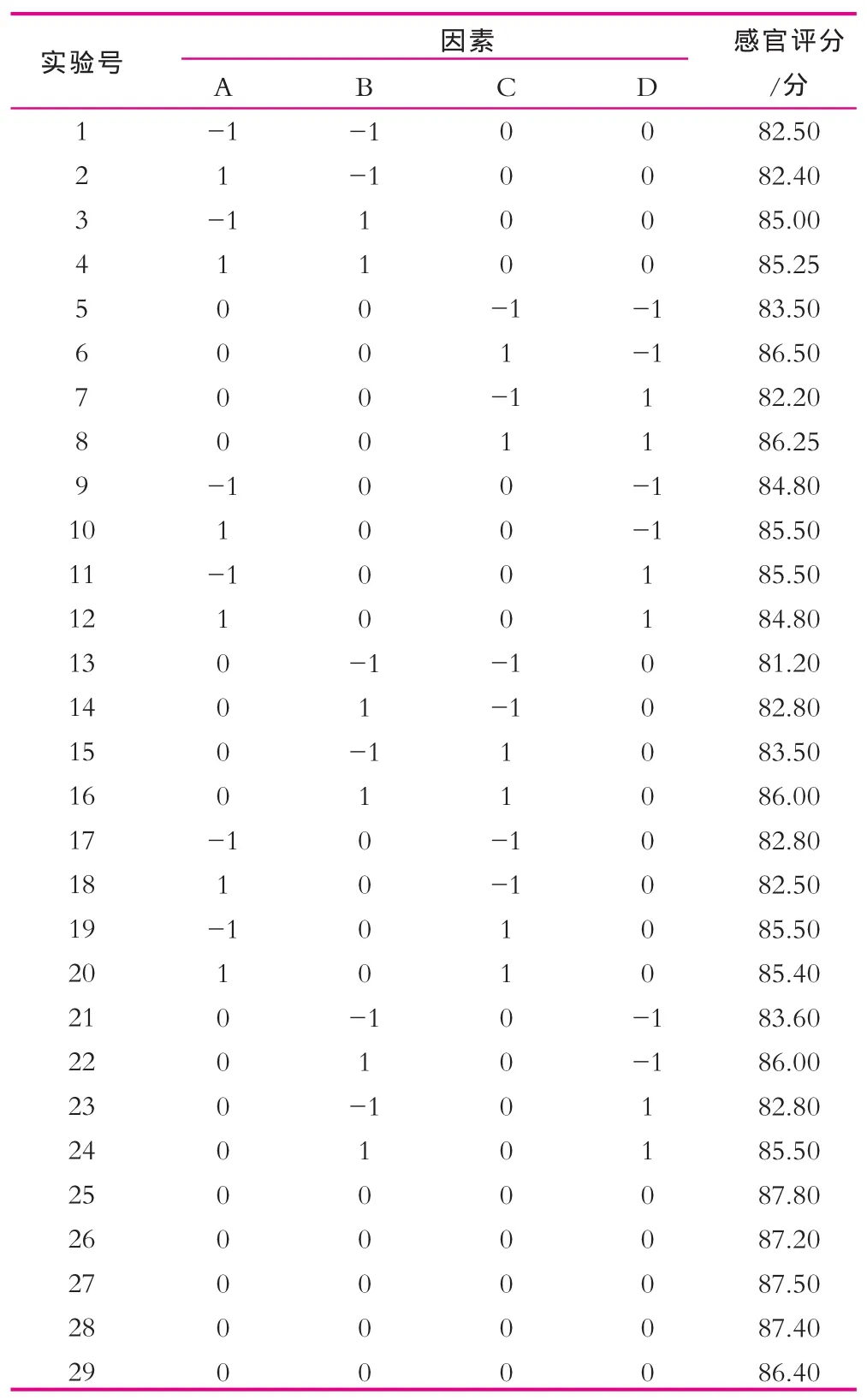

(2)Box-Behnken实验。根据Box-Behnken试验设计原理,在单因素试验基础上,确定Box-Behnken设计的自变量,以菌种配比比例、接种量、发酵温度与发酵时间为因素,感官评分为响应值,运用Design-Expert 7.0软件对所得数据进行ANOVA分析,因素水平如表2所示。

表2 Box-Benhnken中心组合试验因素水平编码

2 结果与分析

2.1 单因素实验

通过感官评定、pH测定、酸度值测定、菌落计数等方法对单因素试验菌种配比、接种量、发酵温度以及发酵时间进行了优化分析,得到单因素试验的最佳结果为:菌种配比(嗜热链球菌+保加利亚乳杆菌):植物乳杆菌=1:2、接种量4%、发酵温度39℃、发酵时间7 h。

2.2 添加植物乳杆菌实验

2.2.1 响应面分析实验设计与结果

响应面法通过对所要优化结果的因素及交互作用进行研究,从而快速有效地确定多因子系统的最适条件[7-9]。中心组合设计(Central Composite Design,CCD)是目前较为常用的响应面分析方法[10-14]。该法可通过响应面等高线图直观地描绘出每个因子及其交互作用对过程的影响程度,从而得出目标值最大时的最优条件。

表3 响应面分析实验结果

表3中, 实验1~24为析因试验,25~29为中心实验。29个实验点分为析因点与零点,其中析因点为自变量取值在A,B,C,D所构成的三维顶点,零点为区域的中心点,零点实验重复5次,用以估计试验误差。

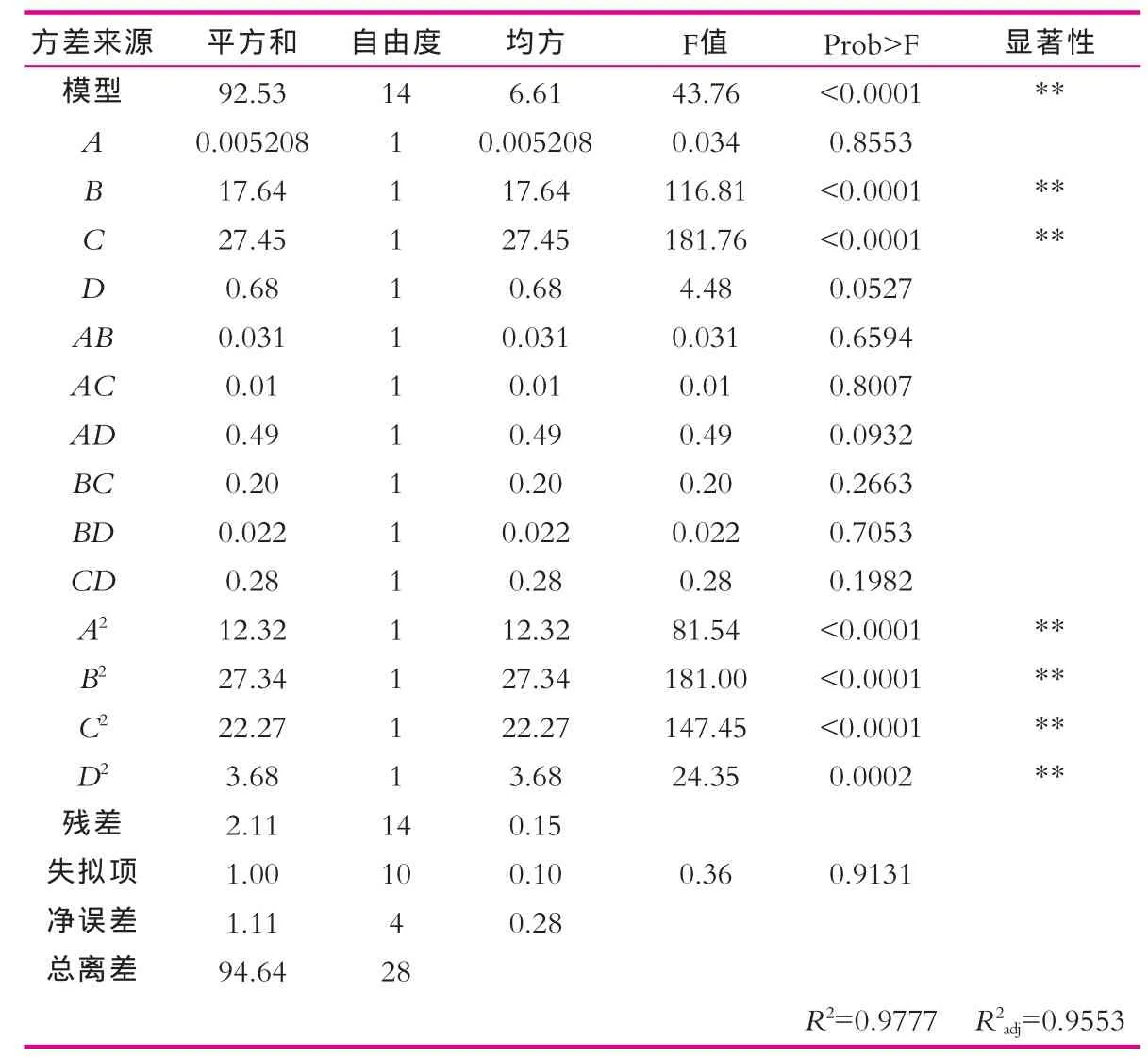

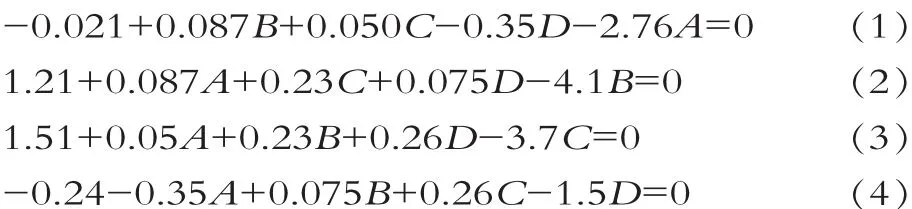

采用Design-Expert 7.0软件对所得数据进行ANOVA分析,结果如表5所示。各因素经过拟合得到的回归方程为:

Y=87.26-0.021A+1.21B+1.51C-0.24D+0.087AB+0.050AC-0.35AD+0.23BC+0.075BD+0.26CD-1.38A2-2.05B2-1.85C2-0.75D2。

由表4可以看出,感官评分最高的一组为第25组为87.8分,此时发酵乳硬度、稠度、凝聚性、黏 度 , 分 别 为 171.619g,4127.621g·s,94.493g,244.817 g·s;其中凝聚性与黏度在所有中心组合实验中均高于其他各组,硬度与稠度均适中,凝块结实,状态细腻均匀,发酵乳固有的滋气味也较浓。第13组的感官评分最低为81.20分,此时发酵乳硬度、稠度、凝聚性、黏度,分别为138.764g,3566.770g·s,82.834g,249.367g·s;其凝乳不结实,而且有大量的乳清析出,可能是由于接种量与发酵温度均较低,造成前期发酵速度缓慢。

表4 添加植物乳杆菌的益生菌发酵乳发酵后熟24 h的质构指标

表5 响应面实验方差分析

由表5可以看出,软件分析的模型相关系数R2=0.9777,校正决定系数R2adj=0.9553,表明该模型拟合程度较好,可根据此模型分析与预测添加植物乳杆菌的益生菌发酵乳的生产工艺参数。P<0.0001<0.01,表明该模型显著,该模型的一次项B和C极显著,A和D不显著,二次项A,B,C,D极显著,交叉项均不显著。

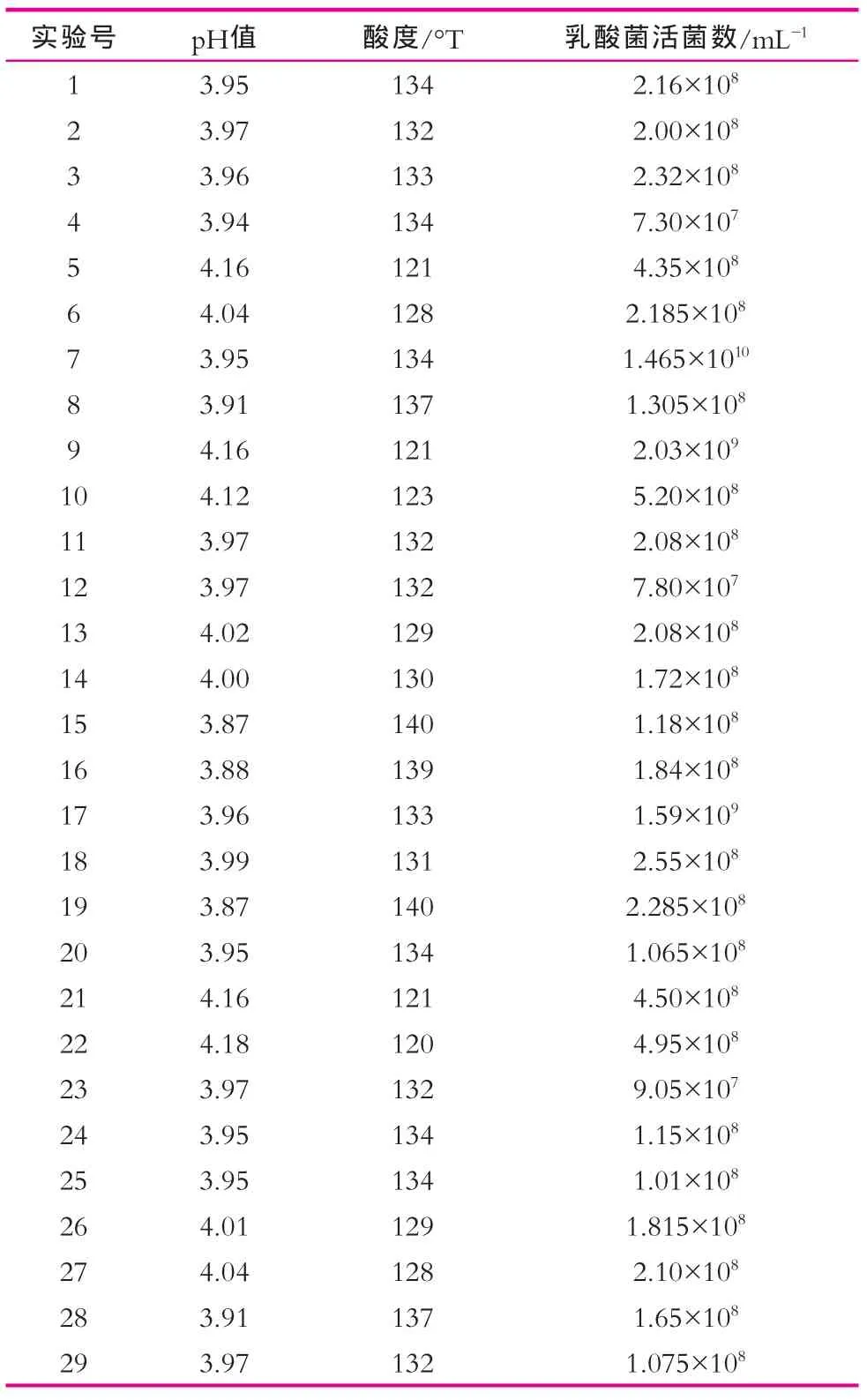

由表6可以看出,各组后酸化能力不同,均比较弱。其中第15组与第19组的酸度值最大且为140°T,其余各组的酸度均适中,符合国家标准中规定的酸度值≥80 °T。 第7组乳酸菌活菌数最高为1.465×1010mL-1,乳酸菌活菌数最低的为第4组为7.30×107mL-1,但仍高于国家标准中规定的乳酸菌活菌数最低值1.00×106mL-1。

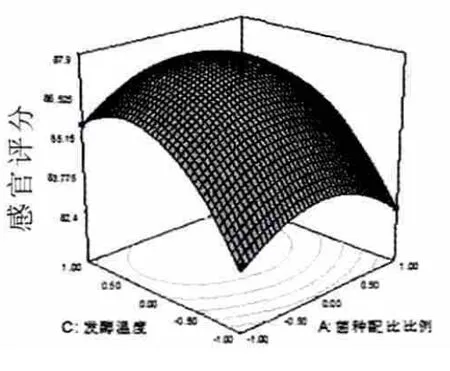

2.2.2 响应面直观分析

运用Design-Expert 7.0软件对二次回归模型进行规范分析,考察曲面图与等值线图,结果如图1~图6所示,固定一个因素为零水平,考察两两因素对添加植物乳杆菌的益生菌发酵乳感官评分的影响。

图1~图6直观地反映了各因素交互作用对响应值的影响,比较6组图可知,菌种接种量(B)与发酵时间(D)、发酵温度(C)与发酵时间(D)的交互作用较其他各组交互作用更为显著。

表6 添加植物乳杆菌发酵后熟24 h后的各项指标测定结果

2.2.3 验证性实验

对回归方程求一阶偏导数可得到4个方程:

联立方程组,解得A=0.0196,B=0.3179,C=0.4228,D=-0.0754,即添加植物乳杆菌的益生菌发酵乳的最佳生产工艺参数为A=1:2.0196,B=4.3179%,C=39.8456℃,D=6.8492 h,由回归方程可以确定此时酸乳的感官评分最高为87.78分。

由于实验操作的可行性,将添加植物乳杆菌的益生菌发酵乳的最佳生产工艺参数修正为:菌种配比比例为混菌(St∶Lb=1∶1):植物乳杆菌为1∶2.02,菌种接种量4.32%,发酵温度39.8℃,发酵时间为6.8 h,在此条件下进行3次平行试验,结果得出发酵乳的感官评分平均为87.5分。与理论预测值基本吻合,充分验证了所建模型的正确性,因此利用响应面分析法得到的添加植物乳杆菌的益生菌发酵乳的最佳工艺真实可靠,具有实际意义。

图1 Y=f(A,B)的响应面图

图2 Y=f(A,C)的响应面

图3 Y=f(A,D)的响应面

图4 Y=f(B,C)的响应面

图5 Y=f(B,D)的响应面

图6 Y=f(C,D)的响应面

3 讨 论

近年来关于对富含益生菌的发酵乳已有了一些研究,最佳工艺参数因菌种不同而异。李霞等[15]应用正交试验方法优化出富含植物乳杆菌酸奶的最佳工艺条件为:菌种配比1∶1∶2,接种量5%,发酵温度39 ℃,发酵时间7 h。本研究在单因素实验的基础上通过响应面法确定了添加植物乳杆菌的益生菌发酵乳的最佳生产工艺条件为:菌种配比比例为混菌(St∶Lb=1∶1):植物乳杆菌为1∶2.02,菌种接种量4.32%,发酵温度39.8℃,发酵时间为6.8 h,在此生产条件下生产的植物乳杆菌酸发酵乳组织状态均匀细腻,酸度适中,口感醇厚柔和,气味浓郁,感官评分达到87.5分,该实验方法所得到的最佳生产工艺参数真实可靠,对酸乳工业化的生产有一定的指导意义。

[1]高松柏.发酵乳的最新进展[J].中国乳品工业,2004,32(8):46-49.

[2]DIOP L,GUILLOU S,DURAND H.Probiotic food supplement reduces stress-induced gastrointestinal symptoms in volunteers a doubleblind,placebo-controlled,randomized trial[J].Nutrition Research,2008,28:1-5.

[3]药璐,闵伟红,姜铁民,等.添加干酪乳杆菌的益生菌酸乳生产工艺条件的优化[J].食品工业科技,2013,34(6):251-256.

[4]VRIES MC De,EVAUGHAN E,et al.Lactobacillus plantarum-survival,functional and potential probiotic properties in the human intestinaltract[J].Int.Dairy J.,2006,16(9):1018-1028.

[5]王水泉,包艳,董喜梅,等.植物乳杆菌的生理功能及应用[J].中国农业科技导报,2010,12(4):49-55.

[6]范利华,杨洁彬,周山涛,等.乳酸发酵番茄汁、胡萝卜汁风味物质研究[J].食品与发酵工业,1993(2):18-24.

[7]AMBAT P,AYYANN C.Optimizing medium constituents and fermentation conditions for citric acid production from palmyra jaggery using response surface method[J].World Journal of Microbiology and Biotechnology,2001,(17):331-335.

[8]RANTNAM B V V,NARASIMHA R,et al.Optimization of fermentation conditions for the production of ethanol from sago starch using response surface methodology[J].World Journal of Microbiology and Biotechnology,2003,(19):523-526.

[9]TRUPKIN S,LEVIN L,et al.Optimization of aculture medium for ligninolytic enzyme production and synthetic dye decolorization using response surface methodology[J].Journal of Industrial Microbiology and Biotechnology,2003,30(12):682-690.

[10]AITAF M,NAVEENA B J,et al.Single step fermentation of starch to L-lactic acid by Lactobacillus amylophilus GV6 in SSF using inexpensive nitrogen sources to replace peptone and yeast extract-Optimization by RSM[J].Process Biochemistry,2006,(41):465-472.

[11]FRANCIS F,SABU A,et al.Use of response surface methodology for optimizing process parameters for the production of alpha amylase by Aspergillus orzae[J].Biochem Eng,2003,(15):107-115.

[12]NAVEENS B J,ALTAF M,et al.Direct fermentation of starch to L-lactic acid in SSF by Lactobacillus amylophilus GV6 using wheat bran as support and substrate-medium optimization using RSM[J].Process Biochem,2005,(40):681-690.

[13]KOTZAMANIDIS C,RUKAS T,et al.Optimization of lactic acid production from beet molasses by Lactobacillus delbrueckii NCIMB 8130[J].World J Microbiol,2002,(18):441-448.

[14]BUSTOS G,MOLDES A B,et al.Optimization of D-lactic acid production by Lactobacilluscoryniformisusing responsesurface methodology[J].Food Microbiol,2004,(21):143-148.

[15]李霞,于长青.植物乳杆菌酸奶的加工工艺参数优化研究[J].农产品加工,2010,12:29-31+38.