树脂砂球铁件表层球化不良的防止

2014-07-11吴祚胜孟兆亚代春福

吴祚胜,孟兆亚,代春福

(合肥铸锻厂,安徽 合肥 230001)

本厂自树脂砂车间建成以来,生产的球铁铸件,表层一直存在异常组织,少则2mm~3mm,严重时达到5mm以上,下表面比上表面严重。近期接到德国客户的订单,要求材质为QT700-2的铸件表面不能出现异常组织。为了满足客户的要求,我们通过分析确定了这种缺陷产生的原因,并通过试验找到了防止措施。

1 生产现象

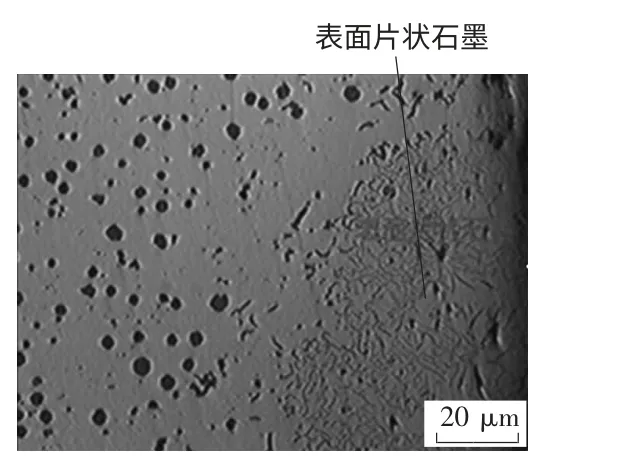

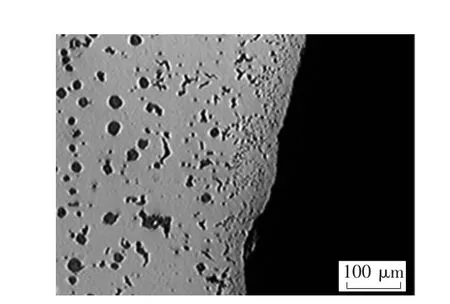

通过金相分析,发现铸件表面球化不良,异常组织为片状石墨层,厚度在3mm~5mm,而且在片状石墨与球形石墨之间存在一极薄蠕虫状石墨过渡区,如图1所示。通过资料,发现许多文献对采用树脂自硬砂工艺生产的球铁件表面出现的片状石墨缺陷进行了报道,说明这种缺陷是一种普遍现象。

2 原因分析

一般情况下,球铁中出现片状石墨的主要原因是铁液凝固时球化元素不足(Mg),或存在干扰元素,如S等。

图1 铸件表层金相

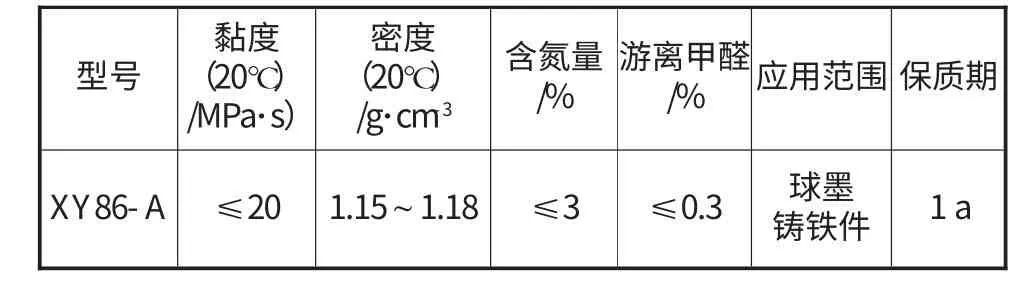

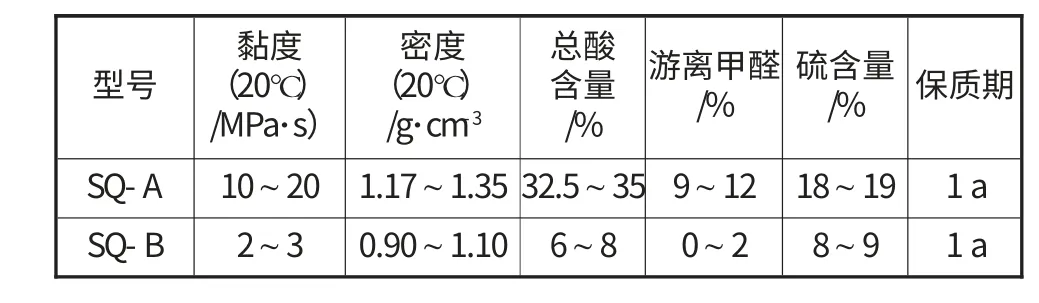

我厂采用的树脂为XY86-A 呋喃树脂,其技术指标如表1所示,加入的质量分数为砂子的1.0%;固化剂为SQ-A和SQ-B,加入的质量分数为树脂的30%~50%。SQ-A和SQ-B均为磺酸固化剂,都含有S元素,其技术指标如表2所示。通过实验发现再生砂中的S元素含量较高,一般为0.1%左右,而球化后的铁液中S元素含量则较低,小于0.02%。高温下,砂型和铁液组成的固/液界面之间,存在S元素的浓度梯度,S元素由砂型向铁液中传递,差值越大,扩散能力越强。

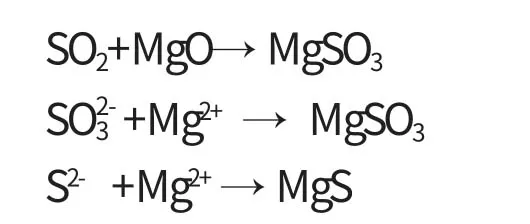

在高温状态下,S元素以SO2气体形式或者S2-、SO2-3-离子形式通过涂料层,进入铁液中,增加了表层铁液中干扰元素的含量。S元素与铁液中的Mg元素反应,生成MgO、MgSO3以及MgS等Mg的氧化物和硫化物,降低铸件表层的残余Mg含量,使铸件表层球化不良,出现片状石墨组织。

表1 固化剂的技术指标

表2 固化剂的技术指标

3 防止措施

由以上分析,可知铸件表层球化不良的主要原因是,高温下型砂中的S元素进入铁液,降低了铸件表层的残余Mg质量分数。要防止球铁铸件表层出现异常组织,必须阻止型砂中的S在高温下进入金属液。可以从三个方面解决这个问题:

1)降低型砂中S元素的质量分数,减少传递源;

2)采取措施,阻止S元素由型砂向铁液的传递,从传递过程上解决;

3)增加铁水中残余Mg质量分数,抵消S的影响。

3.1 减少传递源

1)降低再生砂的灼烧减量

再生砂中的硫元素与再生砂的灼烧减量有一定的比例关系。当灼烧减量高时,再生砂中S元素含量也高,在磺酸固化剂加入量以及型号不变的情况下,型砂中的S元素含量也会升高。高温下,S元素在砂型与铁液界面处浓度梯度随之增大,型砂中的S元素向铁液中扩散的动力也会增大,进入铁液中的S增多,渗入深度加深,表面球化不良加重。降低再生砂的灼烧减量不仅能降低型砂中的硫含量,还能降低型砂的发气量,降低铸件产生气孔的几率。

2)采用低硫磺酸固化剂

型砂中的硫元素,主要来自于磺酸固化剂。有研究表明,型砂中的S元素很难通过一般机械再生的方法降下来,控制源头是最好的方法。在再生能力一定的条件下,采用低S固化剂,能有效降低铸型和再生砂中的硫含量,从而从根本上解决表面层球化不良现象。

3)降低固化剂的加入量

固化剂的加入量直接影响着型砂的硬化速度。在满足初始强度要求的条件下,应尽可能的降低固化剂的加入量,不仅能降低铸型和再生砂中的硫含量,还能降低成本。降低固化剂的加入量,型砂硬化速度变慢,铸型的终强度能得到一定程度的提高。但是固化剂加入量不能太低,否则较短的时间内很难将其混匀,使得型砂强度分布不均匀,表面稳定性也差。

4)降低砂铁比以及吃砂量

在相同的浇注温度下,铸型采用较低的砂铁比以及吃砂量,型砂中的树脂固化剂能得到较多的烧损,再生砂的灼烧减量以及S质量分数都会变低。采用较低的砂铁比以及吃砂量,不仅能降低S元素在铸型与金属液界面的传递动力,还能降低型砂、树脂和固化剂的使用量以及再生系统的工作量。

5)使用不含硫元素的固化剂

磷酸等为无机固化剂,不含S元素,能从根本上解决铸件表层球化不良问题。磷酸高温下溃散性差,再生砂中的磷酸盐易沉积,反复使用时,铸件表面会出现磷共晶组织,树脂砂强度也会下降,一般只用于一次性使用的自硬砂中。

6)加入新砂

新砂中不含S元素,在再生砂中加入新砂,能降低型砂中S元素的质量分数,应避免使用100%的再生砂。但是新砂加入量不能太高,否则会增加树脂固化剂的质量分数,反而增加型砂中S元素的质量分数。

3.2 截断传递途径

1)阻硫涂料

这里的阻硫是指在涂料中添加其他物质,如MgO.当硫元素以SO2、SO2-和SO2-3的形式通过含有MgO的涂料层进入铁液时,能被涂料层中的MgO所吸收。

2)提高铸件的冷却速度

冷却速度越慢,铁液保持液态的时间也就越长,对砂型热作用时间长,使固化剂受热分解量增加,同时增加了硫元素的扩散时间,球化衰退加剧。提高铸件的冷却速度,能有效的减少硫元素的扩散时间,降低球化衰退效果。在使用冷铁提高冷却速度的情况下,铁液不与树脂砂接触,而与冷铁接触,凝固加速,形成硬壳,也在一定程度上避免了硫元素的渗入。

3)降低浇注温度

在保证不出现其他缺陷的情况下,尽可能降低浇注温度。降低浇注温度,能减少硫元素与液态金属的接触时间,减少硫元素的扩散,消弱球化衰退效果。

3.3 抵消S 的影响

增加铁液残余Mg质量分数

提高稀土镁球化剂的加入量,增加铁液残余Mg质量分数,消耗扩散到铁液表层的干扰元素S。这样做并不能完全消除扩散到表层的S元素,所以增加铁液残余Mg质量分数。只能使表层片状石墨区减薄,并不能完全消除。残余Mg质量分数不能过高,否则铸件会出现渣眼、缩松、气孔等缺陷,严重时铸件出现渗碳体组织,恶化铸件机械性能。

3.4 采取的措施

通过以上分析,结合实际情况,我们采取了以下措施:

1)增加灼烧减量和再生系统的检测、检修力度,将灼烧减量降至2%以下。此时再生砂中的S质量分数约在0.05%左右,在很大程度上降低了型砂与铁液界面S元素的扩散动力[6]。

2)降低浇注温度,将浇注温度降至1350℃以下,减少S元素与液态金属的接触时间,减少硫元素的扩散。

3)提高残余Mg质量分数,将残余Mg由0.03%~0.04%增加到0.04%~0.06%.

采取这些措施以后,将片状石墨层厚度控制在了1mm以下,如图2所示,满足了客户的使用要求。

图2 控制后的表层金相

4 结 论

有机磺酸固化剂的使用,使树脂砂再生砂中含有较高的S元素。采用树脂砂工艺生产球墨铸铁时,铸件表层易因球化衰退而出现片状石墨,通过降低灼烧减量、降低浇注温度、提高残余Mg质量分数等措施使这种缺陷得到很好的控制。

[1]赵彦辉,周继扬.球墨铸铁件的表层片状石墨组织缺陷[J].铸造,1999(2):47-50.

[2]谢明师.呋喃树脂自硬砂实用技术[M].北京:机械工业出版社,1995:77-78.

[3]章州.呋喃树脂砂铸造生产及应用实例[M].北京:化学工业出版社,2007:157-162.

[4]刘党库,崔峰.呋喃树脂砂球铁件表层球化不良的防止措施[J].现代铸铁,2012(3):61-64.

[5]许进.磺酸硬化呋喃树脂砂对球铁件表层组织的影响[J].现代铸铁,2009(4):79-83.

[6]陈小华,查明军,封雪平,等.树脂砂铸造“气渣隔”缺陷的形成机理及防止[J].铸造设备与工艺,2013(5):39-41.