混合稀土RE 对Mg-10Al 合金组织及性能的影响

2014-07-11李雪梅马丽娜王伟伟王红霞

李雪梅,马丽娜,罗 辉,马 彪,王伟伟,王红霞

(太原理工大学材料科学与工程学院,山西 太原 030024)

Mg-Al 系列镁合金不仅具有密度小、比强度和比刚度高、导热导电性能好、易于成形加工、废料容易回收等镁合金共有特点,而且具有良好力学性能、铸造性能和低廉的成本,因此在汽车、电子、仪表以及航天航空等领域应用非常广泛[1]。Mg-Al 合金中,主要强化相为沿晶界析出的β-Mg17Al12,此相随着Al 含量的增加,逐渐增多,合金强度提高,但当Al 质量分数大于10%时,β 相将变得异常粗大且形成连续析出的网状,导致合金强度、塑性显著下降。资料表明稀土元素具有表面活性[2-5],在镁合金中可以净化合金溶液、细化组织、提高合金室温及高温力学性能、增强耐蚀性。故本实验选择Al 质量分数为10%的Mg-10Al 合金,添加混合稀土RE(La,Ce) 探讨其对Mg-10Al 合金组织形态及力学性能的影响。

1 试验材料及方法

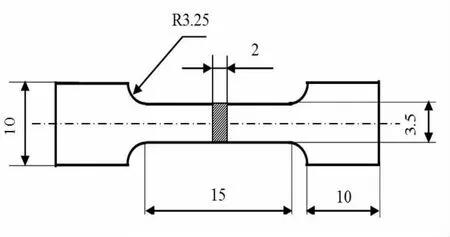

用99.8%镁锭和99.9%铝锭及镁稀土中间合金w [RE(La、Ce)]=30%配制成名义成分为:w(Al)=10%,w(RE):0%、0.5%、1.0%、1.5%,2%,其余为Mg的合金。镁合金熔炼试验在SXZ-5-2 电阻炉中进行,使用涂刷自制水玻璃涂料的不锈钢坩埚,一次装炉量400 g,熔炼时,将坩埚预热到400 ℃,在底部撒入适当的RJ-4 覆盖剂,放入预热到150 ℃以上的镁锭、铝锭、铝铍块,在其上表面覆盖适量RJ-4熔剂。将炉温调到780 ℃,待各合金熔化后,扒渣,以小块的形式加入Mg-RE 中间合金,搅拌2 min,使其成分充分溶解,重新加入覆盖剂,保温30 min.将炉温降至760 ℃,扒渣,加入精炼剂搅拌2 min,静置20 min,扒渣后浇入φ20 mm×150 mm 的圆柱形金属模中制成坯料。在距坯料两端10 mm 处截取试样,采用KY22000 型X 射线衍射仪进行物相分析、LeicaDM2500 金相显微镜进行组织观察。然后将坯料线切割成拉伸试样,拉伸试样尺寸如图1所示,并打磨光滑(尤其是圆角)。拉伸实验在WDW-100 KN 型电子万能试验机上进行,拉伸速率为0.01 mm/s(ε=10-3s-1),同一状态的试样重复做3次,取平均值。

图1 拉伸试样尺寸

2 结果及分析

2.1 Mg-10Al 显微组织分析

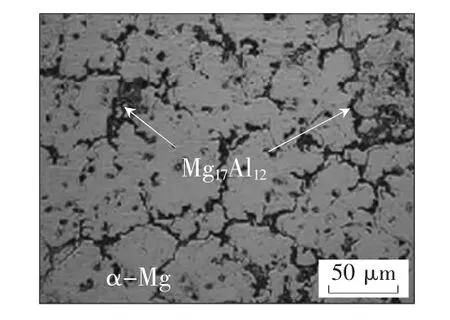

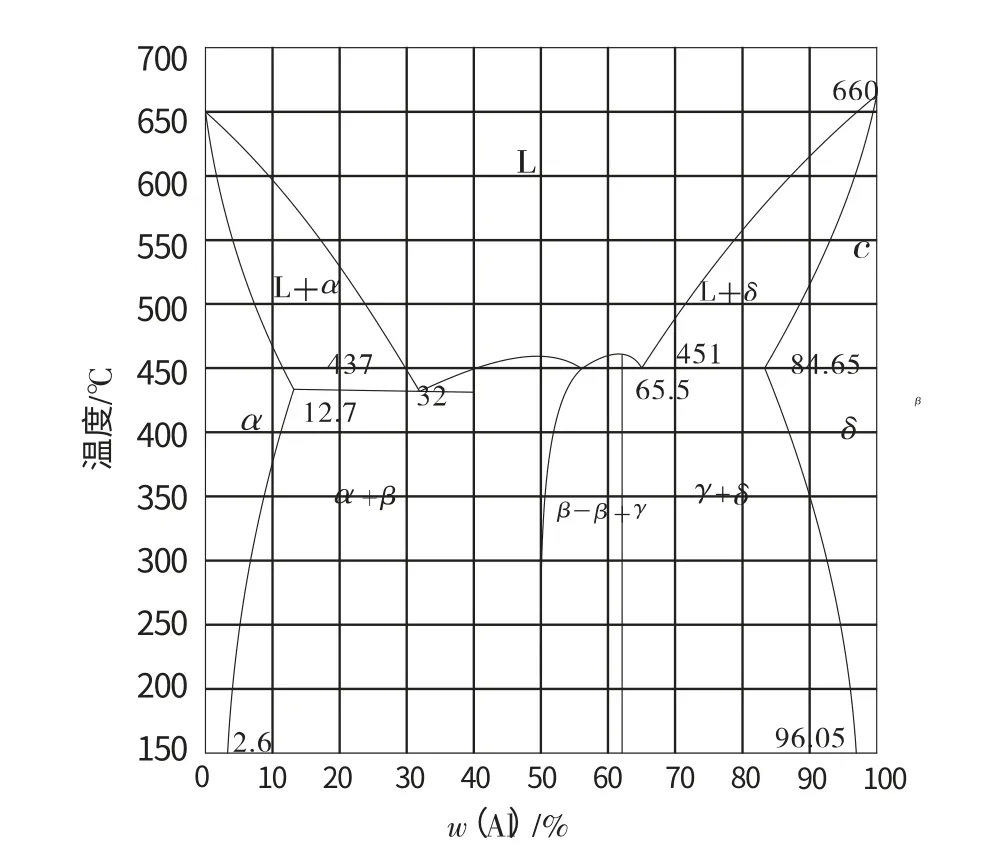

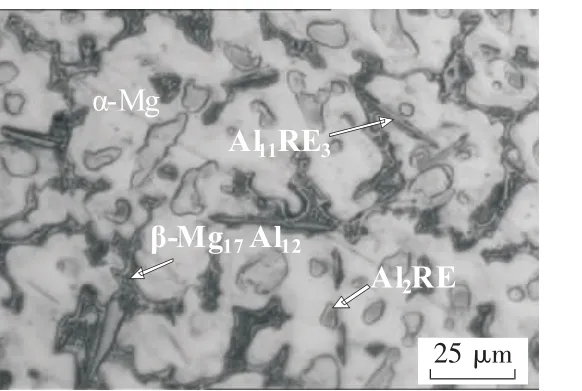

图2 为铸态Mg-10Al 合金显微组织图。由图3可知,当Al 在Mg 中的质量分数为2%~12.7%范围时,平衡结晶(缓慢冷却)状态下的室温组织应当是α-Mg 固溶体与β-Mg17Al12沉淀相的混合物,没有共晶组织。但在实际生产中,冷却速度较快,即产生非平衡结晶,导致液相生成的初生α-Mg 相中的溶质元素Al 来不及扩散均匀化,并在尚未凝固的液相中富集,此时在铝质量分数较多的镁合金中,Al 在液相中往往超过溶解度极限,从而导致初生α-Mg固溶体发生显著的晶内偏析,沿晶界剩余液相发生共晶反应:L→α-Mg+β-Mg17Al12,形成沿晶界分布的α-Mg+β-Mg17Al12共晶网。故Mg-10Al 合金在金属型冷却条件下,形成如图2 组织,尺寸为50 μm~80 μm 团絮状初生α-Mg、从初生α-Mg 中析 出 的 颗 粒 状 β -Mg17Al12及沿晶界断续网状分布的α-Mg+β-Mg17Al12共晶体。

图2 Mg-10Al 合金显微组织

图3 镁铝合金二元相图[6]

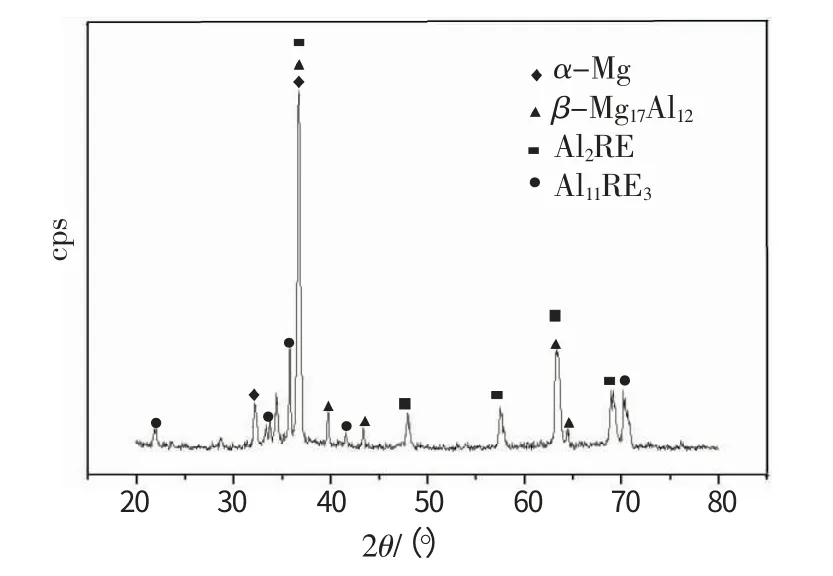

图4 Mg-10Al-1.5RE 合金X 射线衍射图谱

2.2 混合稀土对Mg-10Al 合金显微组织及物相的影响

图4 是Mg-10Al-1.5RE 合金的XRD 图谱。通过比对PDF 卡,可知,Mg-10Al 合金,添加质量分数为1.5%RE 后,除了α-Mg 基体和β-Mg17Al12相,还出现了新相Al2RE 和Al11RE3.稀土具有活泼的化学性质,有可能形成Al-RE、Mg-RE、Mg-Al-RE 化合物[7]。而元素间形成化合物的难易程度,可从其电负性差值来判断。电负性差值越大,元素间的结合力力越大,越容易形成金属化合物。根据资料可知La、Ce 和Al 的电负性差值要大于La 、Ce 和Mg 间的电负性差值。因此在镁合金中加入稀土,可能优先生成Al 和La、Al 和Ce 的化合物[7]。 根据Al-La、Al-Ce 二元相图[8]分析可知:当稀土质量分数较低时,凝固析出Al2RE 相(Al2La 为1405 ℃,Al2Ce 为1480 ℃).稀土质量分数逐渐增加时,Al2RE 相生成量增多。当加入稀土的质量分数达到一定程度时,Al2RE 相发生反应形成Al11RE3相。结合文献[9],Al2RE 相一般呈颗粒状,Al11RE3相呈针状。因此添加1.5%RE 后,合金组织由α-Mg 基体、β-Mg17Al12相,颗粒状的Al2RE 相和针状的Al11RE3相组成,见图5 所示。

图5 Mg-10Al-1.5RE合金金相放大图

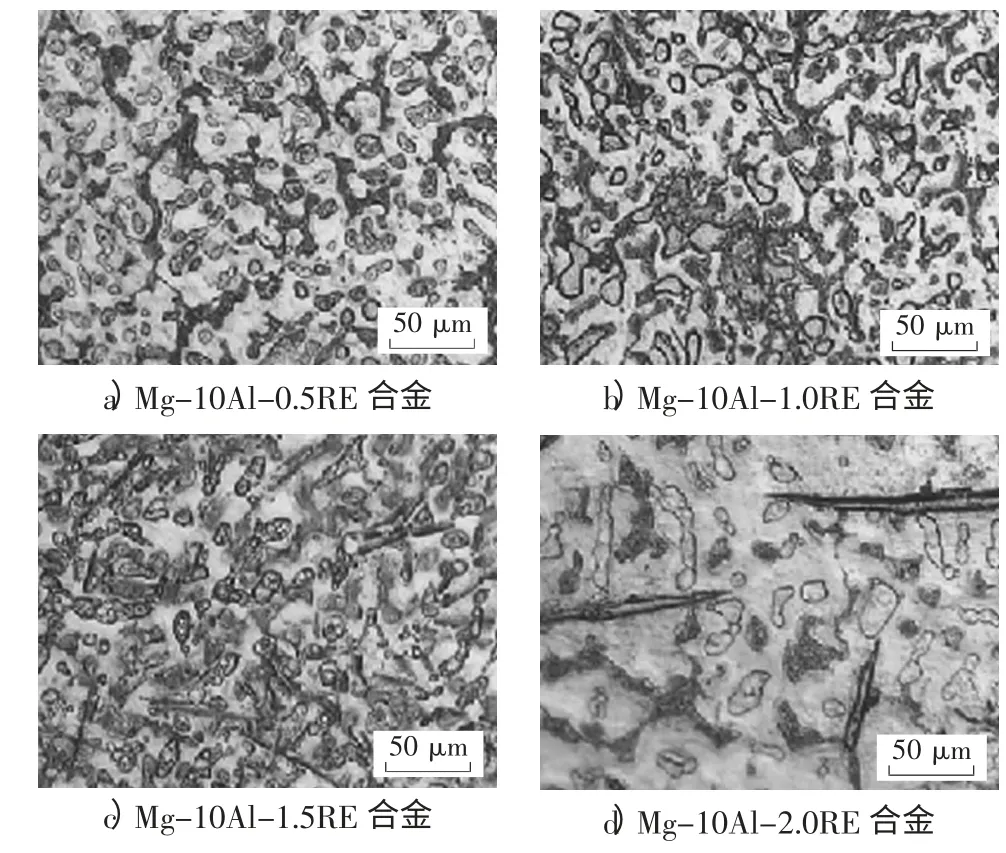

图6 为添加不同质量分数(0.5%,1.0%,1.5%,2.0%,)混合稀土后Mg-10Al-xRE 合金的显微组织图。与图3 相比,添加混合稀土后合金初生a-Mg 相基体晶粒明显细化,沿晶界不连续网状分布的β-Mg17Al12相变为弥散分布的粒状或块状,呈断网趋势。且对比图6a)、b)、c)和d)可见,随着混合稀土质量分数的增加,晶粒细化效果逐渐增加,β-Mg17Al12相分散效果逐渐增加。当稀土质量分数为0.5%和1.0%时,出现颗粒状新相Al2RE(图6a)和b));当RE 质量分数达到1.5%时,晶粒细化效果最佳,出现针状Al11RE3相(图6c));RE 质量分数继续增加到2.0%时,α-Mg 晶粒又有变大的趋势,β-Mg17Al12相分散效果最好,针状Al11RE3相尺寸变大(图6d))。

图6 Mg-10A-xRE 合金金相组织

分析认为:混合稀土RE(La 和Ce)在-Mg 的固溶度小,而且它随温度降低而降低。在合金凝固时,由于溶质再分配,进入初生α-Mg 的RE 很少,大量的RE 元素在固/液界面前沿富集,从而增大了Mg-10Al 合金的成分过冷,使初生α-Mg 晶粒得到细化。另一方面,加入混合RE 后,RE 与合金中的Al形成针状的铝稀土新相,这些化合物大部分偏聚在晶界上,阻碍了初生α-Mg 晶粒的长大,进一步细化了晶粒。由于稀土与Al 结合生成新的针状和颗粒相,消耗了合金中Al,抑制了β-Mg17Al12相的形成,使β 相数量减少,尺寸减小,并由网状逐渐变为弥散分布的颗粒状或块状[2-5]。

2.3 Mg10A-xRE 合金力学性能的分析

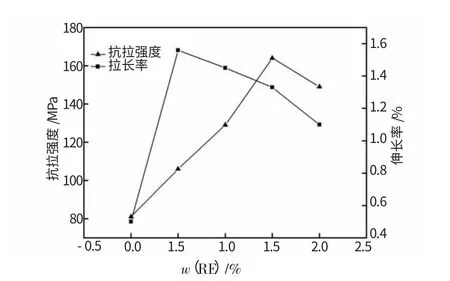

图7 为添加不同质量分数混合稀土后合金的拉伸性能图。由图7 可知,在Mg-10Al 合金中加入混合稀土RE 后,合金的抗拉强度和伸长率均得到显著提高。随着混合稀土RE 质量分数的增加,合金的抗拉强度与伸长率都呈现先增大后降低的趋势。在RE 质量分数为0.5%时伸长率达到最大值,由Mg-10Al 合金的0.5%增加到1.56%. 在RE 质量分数为1.5%时,抗拉强度达到最大值,从Mg-10Al 合金的81 MPa 提高到164 MPa.RE 质量分数继续增加时,合金抗拉强度反而下降。

图7 Mg-10Al-xRE 合金拉伸性能变化图

晶粒尺寸和第二相的形态是影响力学性能的两个重要因素[1]。Mg-10Al 合金由于晶粒粗大,β-Mg17Al12相呈断续网状分布,拉伸变形时对基体有严重割裂作用,因此抗拉强度和伸长率都较低。当加入0.5%和1.0%RE 时,初生α-Mg 显著细化,网状的β-Mg17Al12相逐渐变的弥散细小,颗粒状新相Al2RE 逐渐增加,因此抗拉强度逐渐提高。当加入1.5%稀土时,晶粒达到最细,β-Mg17Al12相基本呈颗粒状弥散分布,而且在晶界出现了大量尺寸较小的针状化合物Al11RE3相,拉伸时对晶界起到良好的钉扎作用,有效阻止位错运动和晶界滑移,起到了析出强化作用,使抗拉强度达到最高。当加入2.0%稀土时,基体晶粒有所变大,而且在晶界分布的针状化合物数量增多、尺寸变大,拉伸变形时反而成为裂纹源,故抗拉强度有所下降。对于伸长率在RE质量分数为0.5%时达到最大,主要是由于α-Mg 基体的细化和网状共晶β 相的断网和分散,且颗粒状硬质Al2RE 相较少。因为在相同外力的作用下,细小晶粒的晶粒内部和晶界附近的应变度相差较小,变形较均匀,相对来说,因应力集中引起开裂的机会也较少,这就有可能在断裂之前承受较大的变形量,而且细晶粒金属中的裂纹不易产生也不易传播,在断裂过程中吸收了更多的能量,因而表现出较高的塑性。当RE 质量分数继续增加到1.0%和1.5%时,Al2RE 相增加,甚至出现大量针状Al11RE3,此时由于拉伸变形过程中这些硬质相周围容易产生应力集中,从而塑性略有下降。而RE 质量分数增加到2.0%时,基体晶粒出现粗化,针状Al11RE3变大,这些硬质相对基体起到裂纹源的作用,故其塑性降到最低。

3 结论

1)在Mg-10A1 合金中加入混合稀土RE,可以使初生α-Mg 相有效地细化,β-Mg17Al12相由不连续网状变为颗粒状,并弥散分布,同时形成了Al2RE和Al11RE3新相。

2)Mg-10A1-xRE 合金中,随着RE 质量分数增加,初生α-Mg 晶粒逐渐细化,β-Mg17Al12相逐渐分散,在RE 含量为1.5%时,细化效果达到最佳,当RE 含量继续增加到2.0%时,组织又略有粗化。

3)在Mg-10Al 合金中加入混合稀土RE 后,合金的抗拉强度和伸长率均得到显著提高。随着RE质量分数的增加,合金的抗拉强度与伸长率均呈现先增大后降低的趋势。伸长率在RE 质量分数为0.5%时达到最大值,抗拉强度在RE 质量分数为1.5%时,达到最大值,从81 MPa 提高到164 MPa.

[1]丁文江.镁合金科学与技术[M].北京:科学出版社,2007:16-17,84.

[2]刘敏娟,李秋书,莫漓江,等.稀土元素对AZ31 镁合金组织和力学性能的影响[J].铸造设备与工艺,2010(2):28-31.

[3]裴利霞,张金山,高义斌,等.稀土元素镧对AZ91 镁合金显微组织及硬度的影响[J].铸造设备研究,2005(1):20-23.

[4]王立世,段汉桥,魏伯康,等.混合稀土对AZ91 镁合金组织和性能的影响[J].特种设备及有色合金,2002(3):12-14.

[5]Lu Y Z,Wang Q D,Zeng X Q,et al. Effects of Rare Earths on the Microstructure,Properties and Fracture Behavior of Mg-Al Alloys[J]. Materials Science and Engineering A,2000(278):66-69.

[6]郑伟超,李双寿.Mg-Al 二元合金组织和性能的研究[J].铸造,2006(1):15-19.

[7]Polmear I J . Magnesium alloys and applications [J]. Mater Technol,1994,10(1):1.

[8]Luo A,Pekguleryuz M O. Cast magnesium alloys for elevated temperature applications[J]. Journal of Materials Science,1994(29):5259.

[9]S.M.Zhu,M.A.Gison,J.F.Nie,et al. Micro structural analysis of the creep resistance of die cast Mg-4Al-2RE alloy [J].Scripta Materialia,2008(58):477-480.