半水煤气脱硫系统技改总结

2014-07-10张必安

张必安 张 亮

(江苏戴梦特化工科技股份有限公司 江苏洪泽223100)

0 前言

江苏戴梦特化工科技股份有限公司第一化肥厂(以下简称第一化肥厂)建厂于20世纪70年代,时间较长,并且部分设备、工艺比较落后。自2012年 12月以来,半水煤气脱硫系统(以下简称半脱系统)接连出现问题,脱硫后硫化氢含量居高不下,大幅高于指标值,给后续工段,特别是精炼工段,带来很大负面影响,多次被迫停车处理硫化氢含量超标的问题,已经严重制约生产。为此,2013年2月大修期间,第一化肥厂专门组织相关人员制定了半脱系统技改方案,对工艺指标和重要设备进行了完善和改造,使半脱系统存在的问题基本得以解决。

1 半脱系统存在的问题

(1)脱硫液中杂质含量多。半水煤气脱硫塔前设有1台Φ3 000 mm×14 000 mm清洗塔,内有2层螺旋大孔喷头,每层9只喷嘴,每层用水量约80 m3/h,顶层有1块除沫旋流板,利用造气循环水以空塔喷淋方式对半水煤气进行清洗。但由于造气循环水中含杂质较多,造成清洗效果差,大量粉尘和焦油进入脱硫液中。

(2)脱硫塔存在短板。该半水煤气脱硫塔为填料塔(Φ3 200 mm×29 400 mm),内置3层填料,每层高5 m,但顶部未装液体分布器,导致液体分布不均匀,易造成偏流。填料层的填料选择也有缺陷,使用的Φ50 mm鲍尔环填料无论从材质及填料规格上都无法满足生产需求。

(3)再生系统的问题。脱硫液吸收硫化氢后从脱硫塔直接进入再生槽,中间未设置富液槽,导致脱硫液中悬浮硫及副盐含量高。

(4)脱硫催化剂的选择问题。半脱系统先后使用过“888”催化剂、栲胶催化剂及DDS催化剂,种类繁多。由于管理不到位、操作人员对催化剂的认识程度不够、没能真正掌握催化剂的正确使用方法,不仅影响了生产,也增加了消耗。

2 脱硫效率低原因分析

(2)工艺指标控制。主要是对工艺指标的日常管控存在缺陷。操作人员对指标操作随意性较大,管理部门考核没有跟上,细节管理没有到位。

3 技改方案

3.1 工艺方面

(1)第一化肥厂在大修期间,将变换系统由高低低工艺改为全低变工艺,将半脱后硫化氢质量浓度由0.20~0.31 g/m3调整为0.11~0.15 g/m3;将再生温度由35~45 ℃调整为38~42 ℃。

(2)将DDS催化剂更换为“888”催化剂。改用“888”催化剂初期,可适当加大“888”催化剂用量,但必须加强催化剂的操作管理,严格按照“888”催化剂使用要求操作,通入空气3~4 h,使其充分活化。活化完毕后,缓慢滴加入脱硫液中。

(3)加强碱源控制。改变以往错误的突击式加碱方法,采取定时、定量分散补加,杜绝一次性补加,既不会对脱硫液系统组分有较大的影响,又对稳定脱硫液中Na2CO3的含量、提高脱硫效率以及降低碱耗都有十分积极的作用。

3.2 设备方面

(1)半脱系统原来有1台Φ4 200 mm×12 800 mm 静电除焦塔,布置在脱硫塔后。此次技改新增1台Φ4 200 mm×12 800 mm静电除焦塔,安装在气柜出口清洗塔与罗茨鼓风机之间,加强对进脱硫塔前半水煤气的净化。

(2)在脱硫塔顶部进液处加装排管式液体分布器(两侧共计14根Φ48 mm支管),选用聚丙烯材质、Φ76 mm鲍尔环填料,且在每个填料层间安装再分布器,保证液体分布均匀、气液接触充分。

(3)增设1台Φ5 000 mm×6 500 mm富液槽。从脱硫塔出来的富液从底部进入富液槽,停留8~10 min,再通过富液泵打入再生槽。为防止富液在富液槽中被泵直接抽走而走短路,富液管进入富液槽后装弯头垂直向上延伸3 000 mm,保证富液在富液槽内有足够的停留时间。

(4)新增1台Φ5 000 mm×7 000 mm冷却槽。熔硫后的高温液体进入冷却槽,经降温、冷却后返回系统。

(5)新增1台LD35/1000-30U型板框式压滤机。从冷却槽来的脱硫液经板框式压滤机压滤,除去大部分副盐及其他杂质。

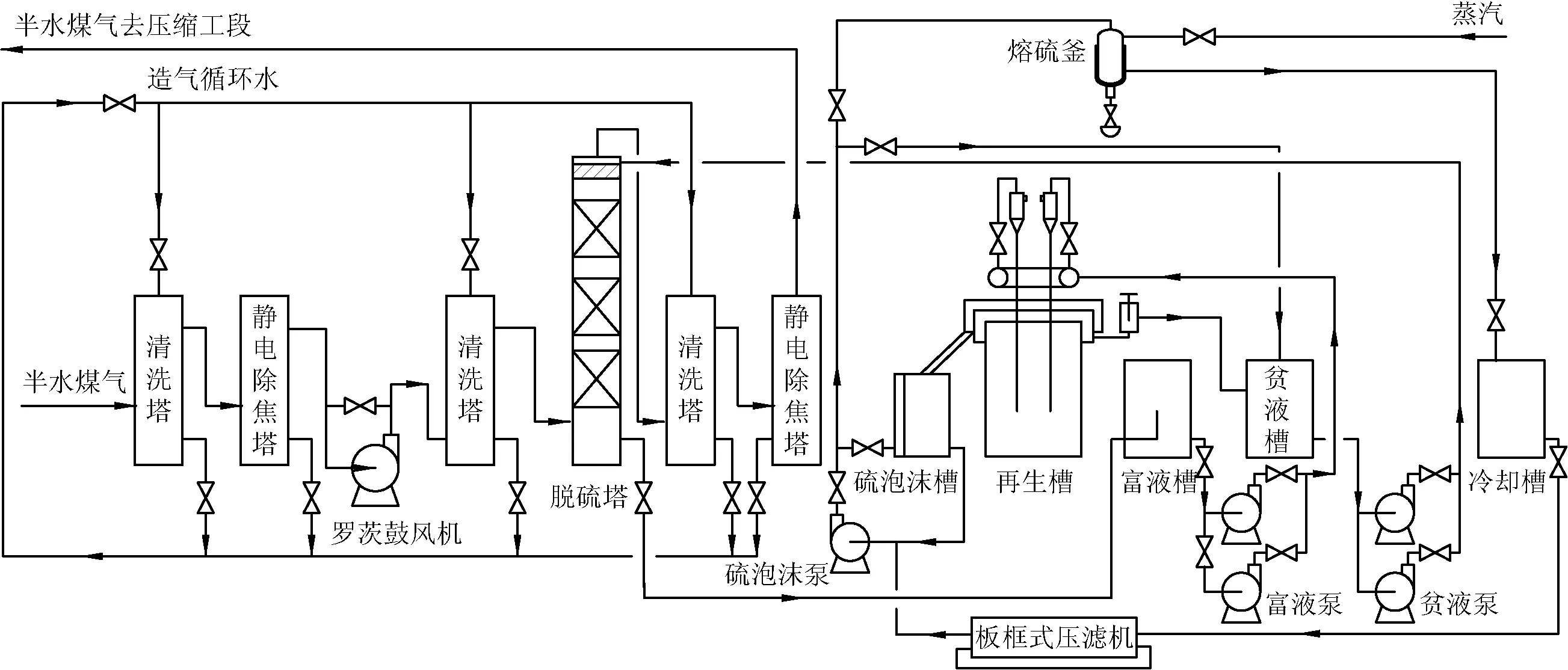

3.3 技改后半脱系统工艺流程

技改后半脱系统工艺流程见图1。硫化氢质量浓度为0.7~1.0 g/m3的半水煤气经清洗塔、静电除焦塔净化后,经罗茨鼓风机、清洗塔后从底部进入脱硫塔,与顶部来的脱硫液逆流接触,被吸收大部分硫化氢后的半水煤气经清洗塔、静电除焦塔后送至压缩工段。

图1 技改后半脱系统工艺流程

吸收硫化氢后的富液从底部进入富液槽,停留8~10 min后由富液泵送至再生槽的10组喷射器内。在再生槽内完成再生、浮选后,液体经再生槽液位调节器溢流至贫液槽,贫液由贫液泵送至脱硫塔循环使用。浮选出的硫泡沫溢流至硫泡沫槽,经分层、分离后,硫泡沫由硫泡沫泵打入熔硫釜回收硫磺,分离的液体进入贫液槽。熔硫后的高温液体进入冷却槽,在盘管式冷却装置作用下降温,然后经板框式压滤机压滤,除去其中大部分盐分及其他杂质后,由泵送至贫液槽循环使用。

4 技改效果

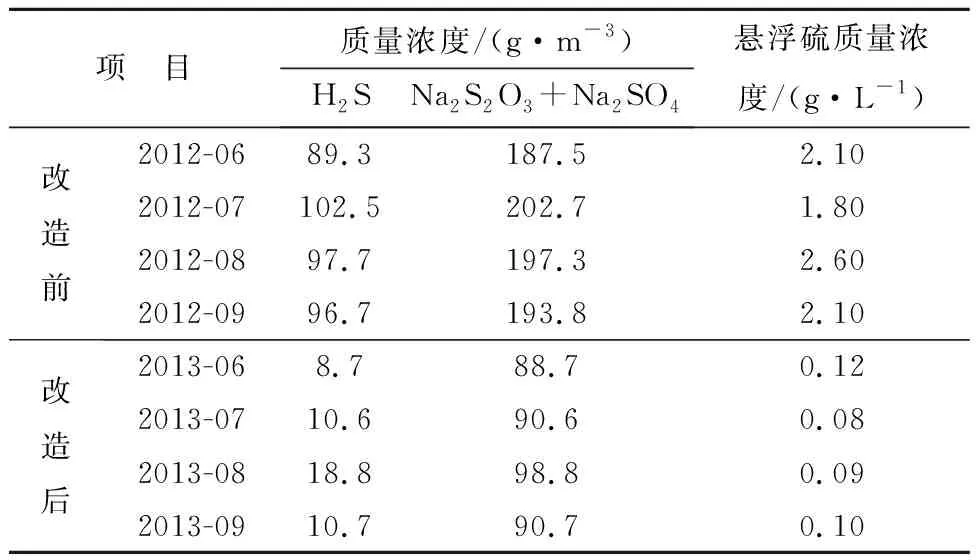

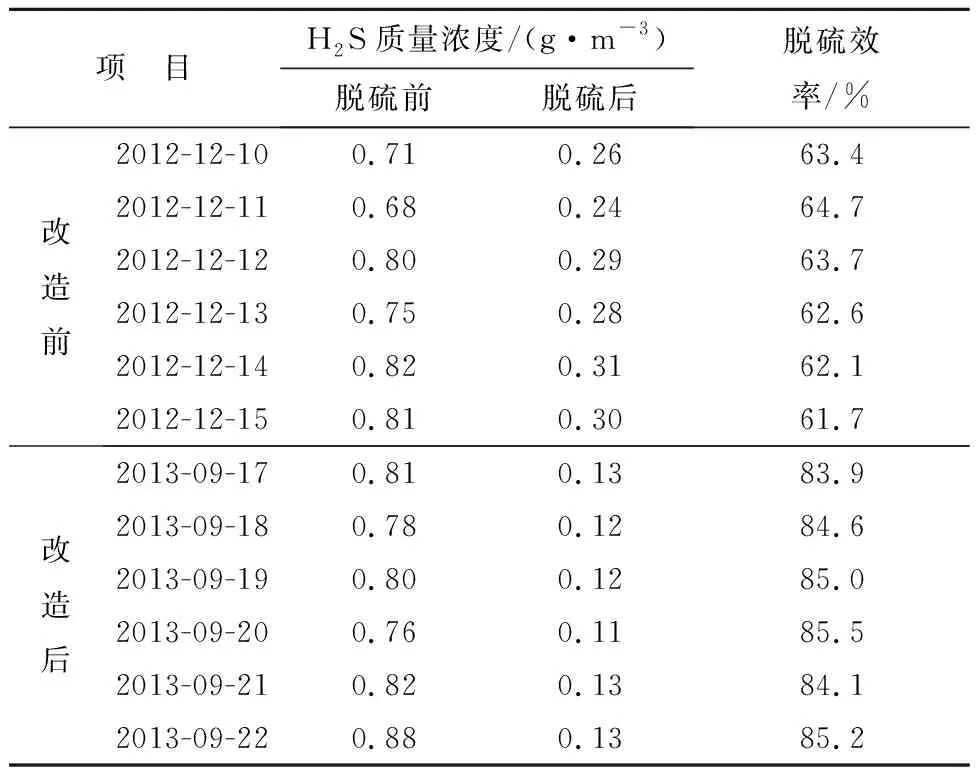

技改后,半脱系统实现了长周期稳定运行,脱硫效率大幅度提高,脱硫液中各组分含量稳定,脱硫后硫化氢含量一直稳定在工艺指标内。技改前、后脱硫液组分参数比较和脱硫工艺参数比较分别见表1和表2。

表1 技改前、后脱硫液组分参数比较

表2 技改前、后脱硫工艺参数比较

5 经济效果

(1)使用“888”催化剂与以前使用DDS催化剂相比,每天可降低费用在150元以上;且“888”催化剂在使用中不需要添加蒸汽,从而降低了蒸汽消耗,可节省0.6 MPa饱和蒸汽2 t/d左右,节约费用约400元/d。

(2)增加富液槽以后,脱硫液中副盐、悬浮硫含量大幅度降低,降低了碱耗,平均月可节省费用8 000~10 000元。

(3)半脱系统脱硫效率大幅度提高以后,减轻了变换气脱硫系统的压力。技改后,撤销了原先变换气脱硫的活性炭脱硫设备,节省了因更换活性炭所产生的费用(活性炭更换周期为3~5个月,费用为25 000~30 000元/次)。

(4)第一化肥厂半脱系统实施技改方案后运行至今,没有出现脱硫塔塔堵现象,以前每周至少冲洗1次脱硫塔的现象不复存在,不仅避免了生产波动,又减轻了环保压力(冲洗脱硫塔后带脱硫液的水需送到污水处理厂处理,不能直接外排),产生了不可估量的隐性经济效益,半脱系统存在的问题基本得以解决。