提高安全仪表系统和集散控制系统稳定性探索

2014-07-10张成张宁

张 成 张 宁

(安徽晋煤中能化工股份有限公司 安徽临泉236400)

随着化工设备装置及生产能力的大型化,由事故导致的危害对诸多方面造成的严重后果日益引起人们的关注。尽管可以通过执行严格的规章制度、正确的操作方法、定期的检修以及日常的维护等方式来减少或避免事故的发生,但仅通过以上方式来杜绝事故已是完全不可能,这就要求在自动化水平方面不断提高,在过程自动控制和安全控制方面能够互补应用,并从软件、硬件对设备进行保护,以杜绝事故的发生,保证生产装置安全稳定运行。

1 过程自动控制与安全控制的关联性

越是高科技的设备,其自动化控制水平越强,操作所需要的人力也越少,但同时所存在的危险性也较高。为避免在同一系统下控制功能同时失效而带来的风险,提高设备的安全性,在仪表控制系统方面一般采用DCS加SIS的双重控制。安徽晋煤中能化工股份有限公司(以下简称中能公司)航天炉装置控制系统是其典型的应用。DCS和SIS虽然都是对设备进行控制,但按照IEC61508和IEC61511标准,安全仪表系统SIS和集散控制系统DCS是2种不同类别的系统,两者互为补充和联系,主要差异如下所述。

1.1 设计标准规范不同

(1)DCS系统只需达到使用国家及地区的标准规范要求,满足用户提出的要求即可。

(2)安全仪表系统SIS是严格按照IEC61508标准设计、生产制造的,产品应用也必须遵循IEC61511提出的要求,有统一的国际标准。

1.2 产品认证不同

(1)DCS系统只需取得通用的认证即可。

(2)安全仪表系统SIS需要通过第三方权威认证,比如TUV认证,以便满足国际标准对安全及可靠性的要求。

1.3 产品应用方面定位不同

(1)DCS系统主要用于生产的过程控制,满足和实现生产过程中需要的各种控制功能,如:串级控制、双重控制、模糊控制、分程控制、比值控制等一些先进的控制方案都需要在DCS内部组态完成,其控制可减少操作人员的工作量,同时可选择合适的控制方案对生产进行优化,以实现生产装置的节能降耗和增效。

(2)安全仪表系统SIS用于生产过程中的安全防护,其核心是用于设备的安全保护,要求具有较高的可靠性和实用性,其采样周期短、动作快,主要用于重要的联锁。

1.4 工作特性不同

(1)DCS系统是一个动态的过程控制,实时采集现场大量的工艺变量,根据预定的控制策略来控制最后的执行元件。此种控制在阶跃起干扰作用下,当出现发散振荡等过渡过程的无自衡变化时,需要操作人员进行人工干预。

(2)安全仪表系统SIS可以看作是一个“静态”的系统,正常工况下,它是静止的,不会发出控制输出命令,一旦达到设备所接受的临界点或超过临界点时,安全仪表系统SIS会快速响应进行逻辑运算,处理后控制执行元件,使整个装置处于所要求的安全状态。这个过程没有人工的操作干预,其响应处理速度优于DCS系统,一般在几十毫秒到几百毫秒。

1.5 硬件配置方面

安全仪表系统SIS硬件配置远远高于DCS系统,且自诊断能力较强,其控制器虽都为冗余配置,但又各有不同,DCS控制器1主1备,当主控制器出现问题时,会立即切换到备用控制器上。安全仪表系统SIS由于扫秒速率较快,2台控制器同时运行,当其中1台控制器出现问题时,不需要进行切换。

2 实际生产中稳定性的应用情况

2008年,航天炉粉煤加压气化装置在中能公司点火成功,在4年的运行过程中,在控制方面进行了部分改进,使其更为完善,提高了生产的稳定性,现结合DCS与ESD来进行描述。

2.1 激冷水流量调节的改造

由于激冷水流量通过激冷水泵加压输送以建立气化炉液位,保证气化炉的安全。该激冷水流量通过变送器测量后送往控制站,经安全栅输出分为2路:①第1路输入到ESD进行控制,当其达到所设定的低限值时,经逻辑运算后,信号送往气化炉大联锁逻辑,执行停车,避免由于气化炉断水而发生重大事故。②第2路输出信号送往DCS模拟量输入卡件,通过闭环控制由激冷水流量调节阀来调节激冷水流量;当流量高于所设定的高限时,2台激冷水泵只有1台运行;当低于所设定的低限时,DCS发出报警信号,1台泵进行联锁控制启动,由于测量的介质较脏,且只有1台变送器,一旦所测量信号中的一个环节出现问题,ESD将执行大联锁造成停车,造成较大经济损失。

改进措施:①在文丘里流量计的正、负压室的取压根部各取3个点,共用3个测量变送器进行流量测量,为了避免流量计取压根部堵塞和减小测量的误差,增加冲洗水对流量计取压根部进行冲洗。②将3只流量计的信号分别通过3台安全栅分配器进行输出,输出后,第1路的3个激冷水流量信号A,B和C分别进入ESD柜内,3个信号分别设定其低限跳车值,输入信号进入三选二逻辑运算,表决后的值再送往气化炉大联锁逻辑,联锁触发后,部分信号通过DCS系统来进行控制动作。第2路信号分别送入DCS柜内,3个信号分别通过高高值和低低值的设定输出,通过三选二逻辑运算后,控制激冷水泵的启停;另外,其所测量的值直接通过运算取中间值,对流量调节阀调节控制。经上述方案改进后,把DCS和ESD互为结合,大大减小了因流量指示偏差或其环节信号出现问题而造成的停车事故概率,保障了生产装置稳定运行。

改进后ESD逻辑运算示意如图1所示。

图1 改进后ESD逻辑运算示意

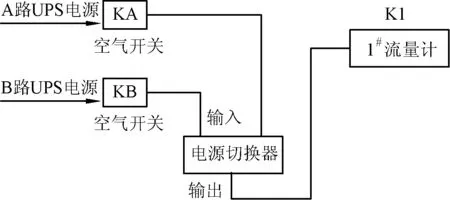

2.2 粉煤流量计供电电源及联锁的改进

(1)仪表硬件的准确测量是保证生产装置稳定安全运行的可靠保证,粉煤流量计是其中最关键的设备之一,而粉煤流量计数据的稳定是重中之重。每套航天炉共装有6只粉煤流量计,二楼3只不仅参加粉煤流量调节,还参与氧煤比计算;八楼3只进行PID调节,又参与ESD大联锁停车控制。中能公司采用了德国SWR流量计,220 V交流电配电,气化DCS为2路UPS配电。原供电情况:二楼3只粉煤流量计为1#A路、2#B路和3#A路,八楼3只为1#A路、2#B路和3#A路。当UPS故障时,无论哪路UPS故障,粉煤流量计数据都会受到影响,曾因粉煤流量计跳电源而造成停车事故,根据实际需求,改进后粉煤流量计电源自动切换示意见图2。改进后,无论哪路输入故障,都会有输出,保证了粉煤流量计数据的稳定。

图2 改进后粉煤流量计电源自动切换示意

(2)由于粉煤管线所输送煤的介质为二氧化碳,当粉煤内带有草片或者有大颗粒的粉煤时,粉煤管线内将会出现间歇性断流现象。由于八楼的粉煤流量计参与密度和速度联锁停车,其联锁为一选一,3条粉煤管线无论是哪条流量出现问题就会造成跳车。后经分析讨论与验证,为保证装置的长周期稳定运行,将ESD上所在的联锁改为三选二控制,其粉煤切断阀的联锁顺控,仍由DCS和ESD共同控制完成。改进后,避免了因粉煤流量计不准或断流而造成的停车。2012年,首次突破了航天炉连续运行189 d的记录。

3 结语

在化工生产中,安全仪表系统是非常特殊的控制系统,随着科学技术水平的提高,现场测量仪表的精度等级也在大大提高,可靠性和稳定性也大大增强,而要保证生产装置的稳定运行,集散控制系统和安全控制系统必须互相结合。