一种收缩折叠式发射车支腿方案设计及仿真*

2014-07-10黄志强郑旺辉董彦鹏李雪初

黄志强,郑旺辉,董彦鹏,李雪初

(1.中国航天二院研究生院,北京 100854; 2.北京机械设备研究所,北京 100854)

0 引言

在导弹发射过程中,为得到更小振动和更高平稳精度的发射平台,需要用支腿将发射车整体支撑起来。目前,在发射车的支腿支撑机构的设计应用中,国内基本都是上下伸缩式液压支腿,而国外则综合有上下伸缩式和收缩折叠式等多种支腿支撑方式。发射车的稳定性是指发射车在自重和外载荷的作用下抵抗翻倒(倾覆)的能力。根据发射车横向倾覆的影响因素[1],发射车稳定力矩与横向支撑间距呈一次线性关系,增大横向支撑间距是增强发射车抗倾覆能力和稳定性最直接的方法。某些导弹需要360°全方位发射并且需要较大的横向倾覆力矩时,横向支撑间距只有发射车宽度大小无法提供足够的抗倾覆力矩。收缩折叠式支腿可以在不增加发射车整体宽度的条件下通过支腿的收缩折叠可以增强发射的抗倾覆能力,增加发射车的发射稳定性。

本文参考“爱国者”-3导弹发射车支腿方案,设计了一种收缩折叠式发射车支腿方案,将该支腿装配于某型号发射车。建立了发射车多刚体动力学模型,进行了发射车的升降过程动力学仿真,得到了支腿反力和支腿油缸活塞推力等随时间变化的曲线,并对上下伸缩式和收缩折叠式支腿方式进行了对比分析。

1 收缩折叠式支腿方案设计

1.1 基本要求

在发射车支腿的设计中,为增强发射车的抗倾覆性能,要求收缩折叠式支腿在展开时横向宽度能满足发射装置各方位发射时的抗侧倾稳定安全系数,并且支腿收缩时尽量减小发射车的整体宽度(一般2.5~3 m)。同时,要求结构质量小,油缸压力小。

1.2 收缩折叠式支腿组成

收缩折叠式支腿机构主要由上连杆、下连杆、中间杆和油缸组成。发射车装配为前支腿机构(左右各1个,对称结构)、后支腿机构(左右各1个,对称结构)。

1.3 支腿运动机构基本尺寸设计

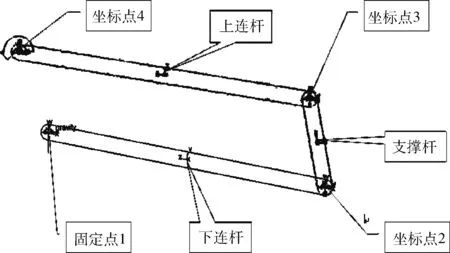

收缩折叠式支腿机构基本尺寸设计的关键是根据发射车总体设计要求,确定机构各铰接点的位置尺寸。设计中,将该收缩折叠式支腿简化为一个四连杆机构进行机构运动规律分析。该四连杆机构由4个坐标点确定。初始设计机构如图1所示:四杆机构由上连杆,下连杆,支撑杆和车架组成。

图1 初始设计四连杆机构Fig.1 Initial four linker mechanism design

4个坐标点中其中一个作为固定点(即坐标原点),另外3个坐标点,每个坐标点有x,y2个参数,共需要确定6个位置参数。

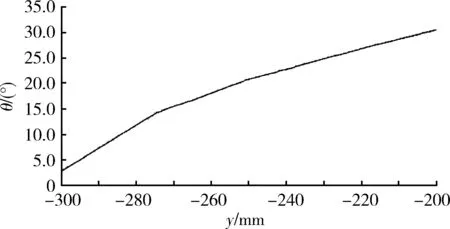

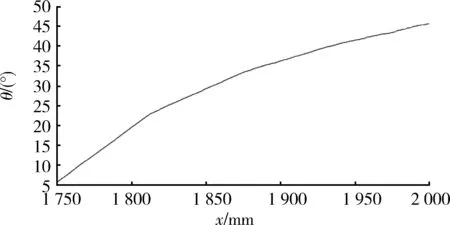

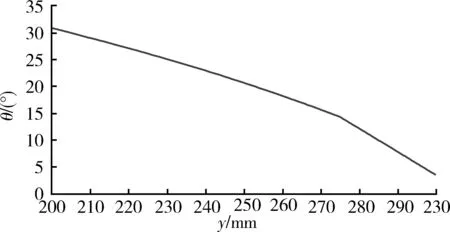

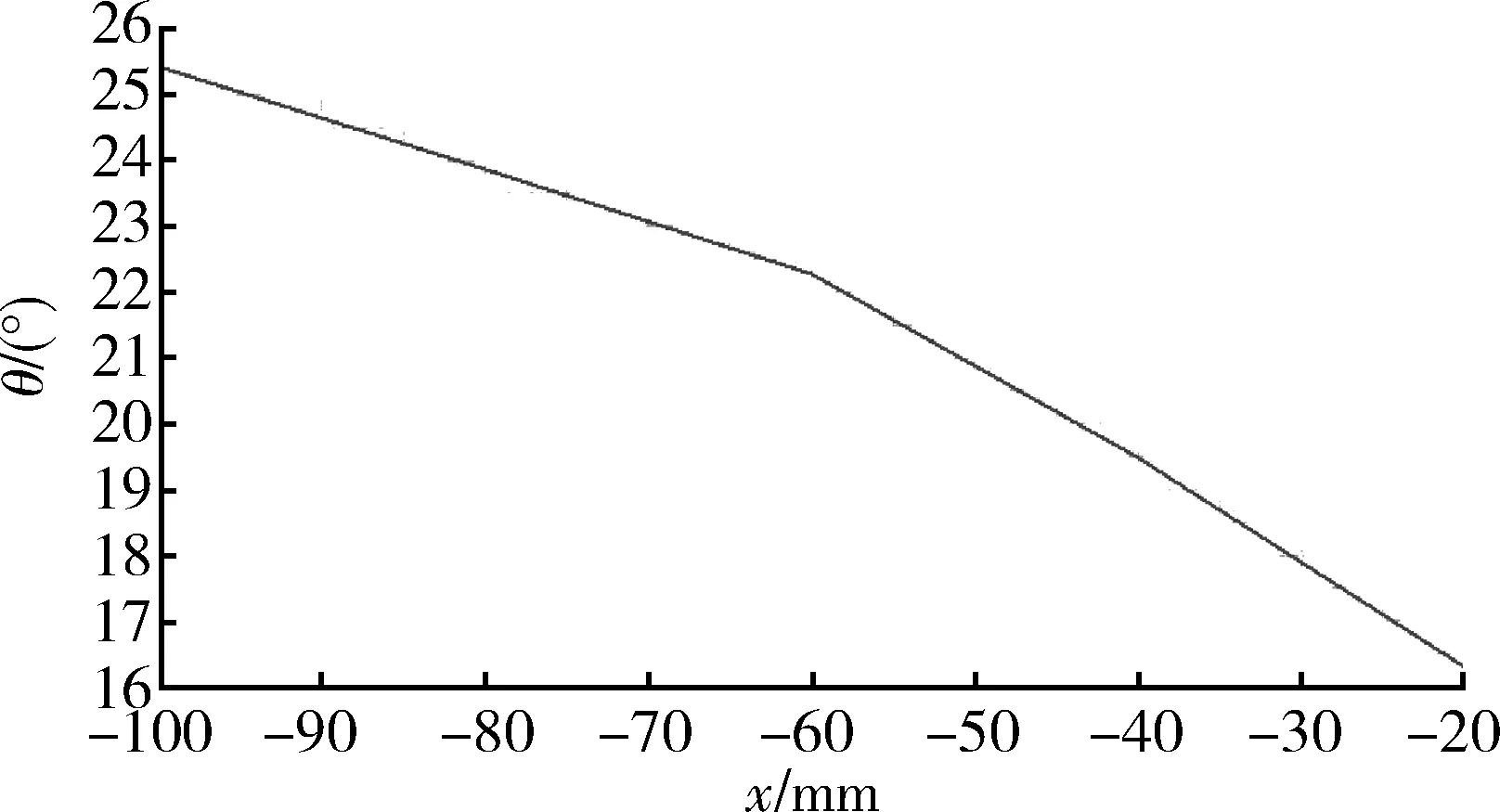

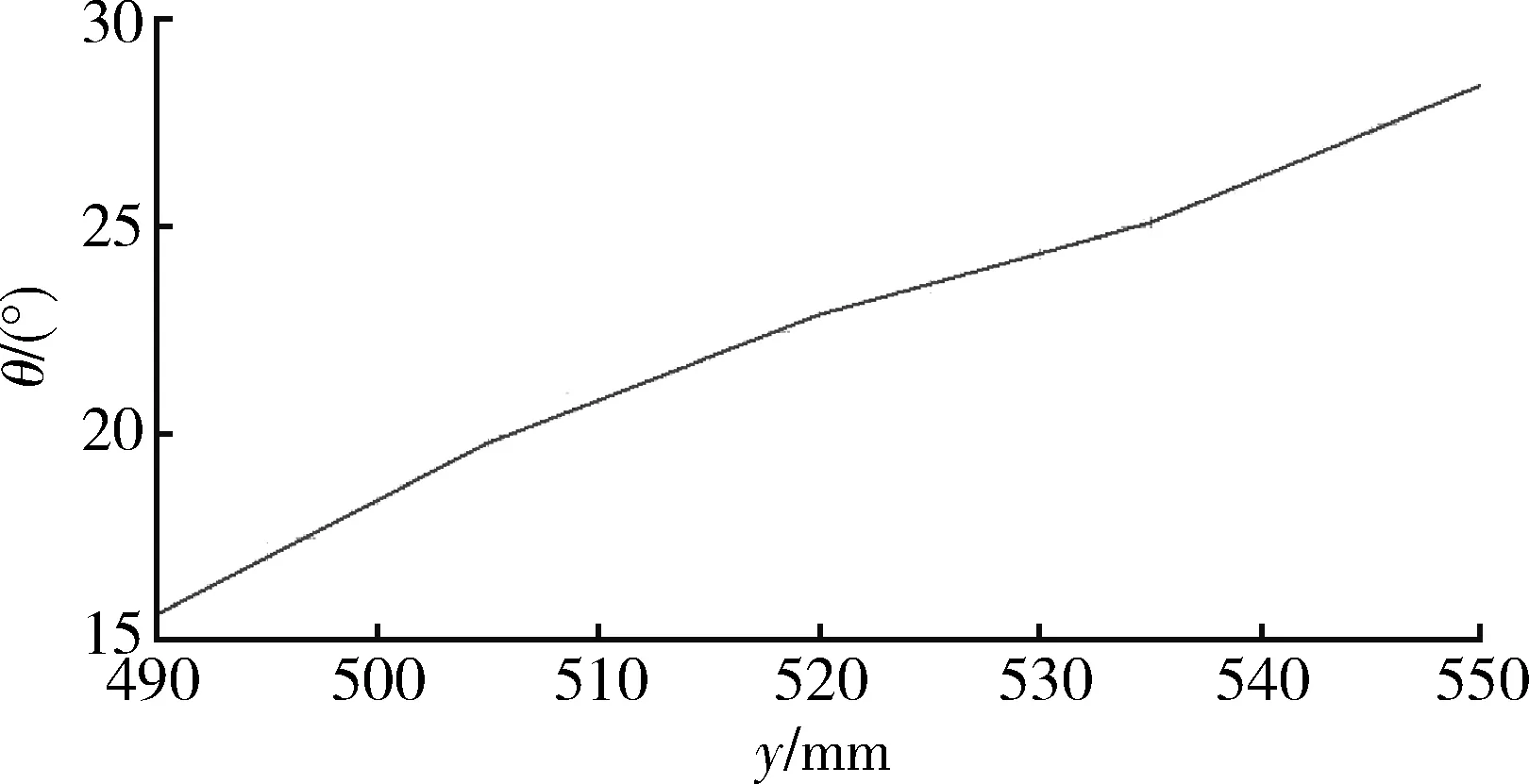

该四连杆机构中,驱动上连杆绕坐标点4作旋转运动,带动支撑杆运动和下连杆绕固定点1的旋转运动。设计研究(design study)[2-4]是ADAMS中当设计变量集中只有一个变量在其变化区间内变化时目标函数变化情况的研究模块。利用ADAMS的设计研究模块研究这3个坐标点的6个参数位置点,以下连杆所旋转到的与竖直方向的最小夹角为目标观察值θ,对3个坐标点6个坐标参数在ADAMS中进行试验研究,得到6个坐标大小与目标观察值θ的函数关系曲线,如图2~7所示。

图2 θ随坐标点2的x坐标变化曲线Fig.2 Curve of θ changed by x of coordinate 2

图3 θ随参坐标2的y坐标变化曲线Fig.3 Curve of θ changed by y of coordinate 2

图4 θ随坐标点3的x坐标变化曲线Fig.4 Curve of θ changed by x of coordinate 3

图5 θ随参坐标3的y坐标变化曲线Fig.5 Curve of θ changed by y of coordinate 3

图6 θ随坐标点4的x坐标变化曲线Fig.6 Curve of θ changed by x of coordinate 4

图7 θ随坐标点4的y坐标变化曲线Fig.7 Curve of θ changed by y of coordinate 4

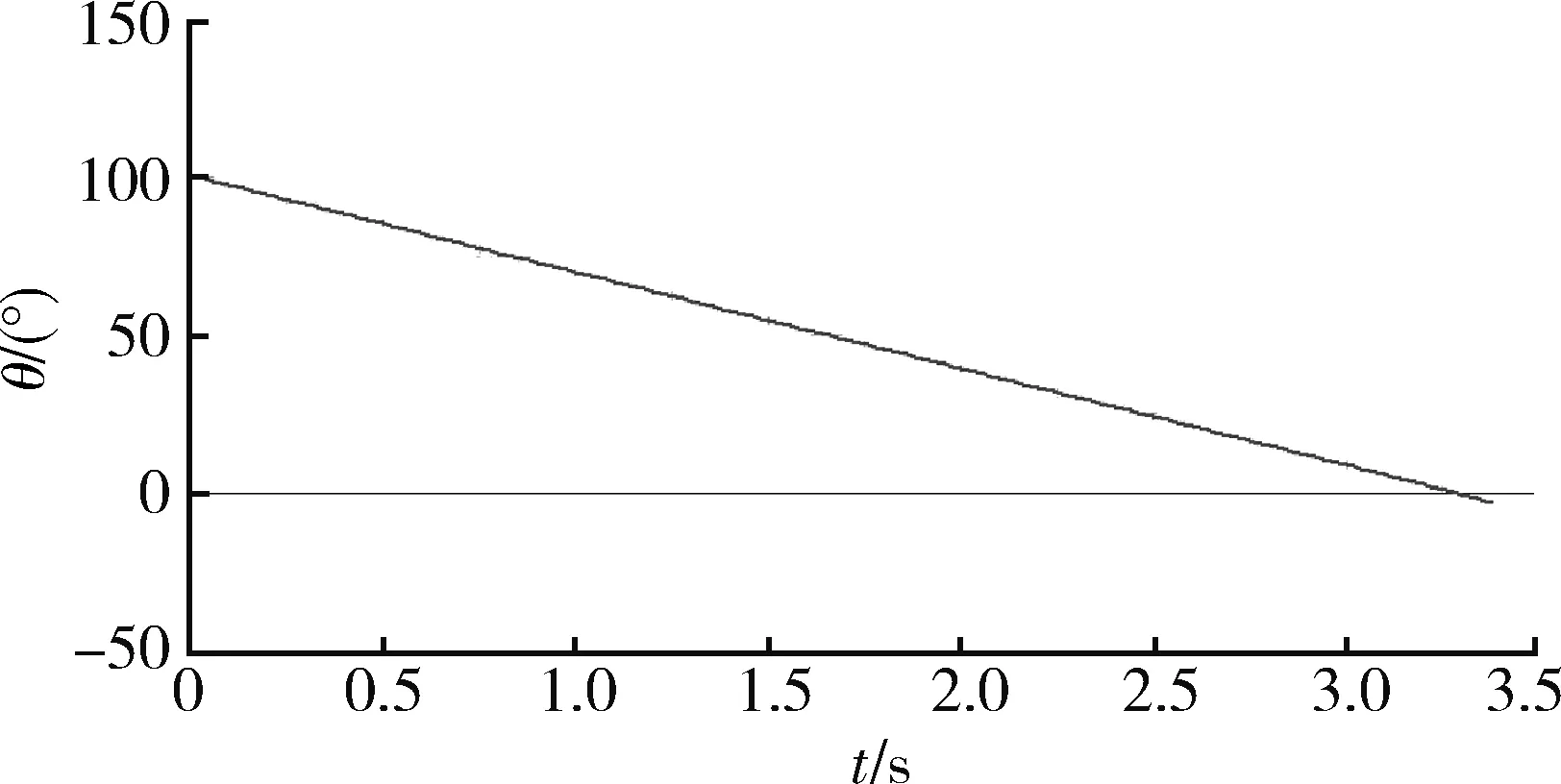

根据这些曲线图选取三个坐标的位置,得到比较理想的四连杆机构,机构在运行仿真过程中θ随时间的运行曲线如图8所示。

图8 θ随时间的运行曲线Fig.8 Curve of θ time changing

由图8可见,下连杆能够运行到0°以下,也即机构能够满足收缩折叠式支腿完全收缩时不增加发射车的宽度。

1.4 支腿结构设计

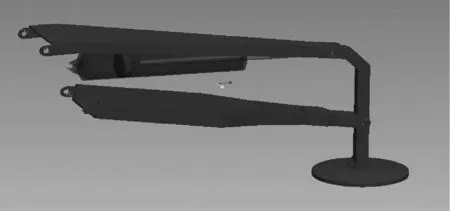

根据支腿的基本尺寸,结合一些外形连接要求,设计出一种收缩折叠式支腿方案,下面是支腿的三维Pro/E[5]模型(图中已经加入液压油缸的模型)如图9所示。

图9 支腿的三维Pro/E模型Fig.9 3D Pro/E model of the supporting leg

2 发射车虚拟样机模型

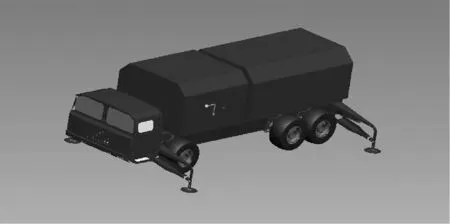

导弹发射车虚拟样机包含车架模型、悬架模型、轮胎模型、路面模型、支腿模型以及其他主要零部件设备模型。整车模型由Pro/E模型导入到ADAMS中,能够保证其准确的质量和机构参数,在ADAMS/view环境下建立。其中路面模型和轮胎模型是调用ADAMS软件模型库中自带的模型文件,根据实际参数建立,得到所需的模型。悬架模型选用某底盘三维模型,悬架减震器弹簧参数也选用该底盘实际参数输入。支腿机构选用上文设计的模型。由于本仿真分析主要关注发射车支腿的受力分析,因此除轮胎和悬架外均为刚体模型。导弹发射车如图10所示。

图10 导弹发射车整车三维Pro/E模型Fig.10 3D Pro/E model of the whole launch missile vehicle

整车总体坐标系定义:坐标点在车架尾部下平面中心位置,竖直向下为z轴正方向,车尾到车头方向为y轴正方向,依照右手定则确定x轴正方向为横向向右(从车头向车尾看去)。整车总质量为21 t。

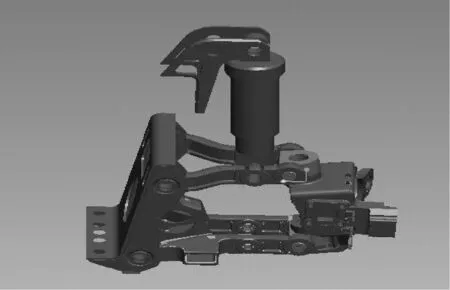

2.1 悬架模型

本文导弹发射车采用一种独立油气悬架,共3组悬架,根据油气悬架弹簧刚度的特性[6-7],悬架减震器弹簧刚度及阻尼采用悬架实验测试数据进行设定。将这2条弹簧刚度-位移曲线分别输入到ADAMS中并用曲线包含的弹簧刚度信息定义前后悬架弹簧。图11为悬架的三维模型图。

图11 悬架的三维Pro/E模型Fig.11 3D Pro/E model of the suspension

2.2 轮胎和路面模型

在ADAMS软件中自带了多个种类的轮胎模型文件,为仿真分析提供了很大的便利,并也提高了仿真的精度。本仿真选用521_equation.tir轮胎模型,它具有较大的几何外形和刚度,与所选研究对象尺寸等比较相近[8],对模型文件中的内径、外径、刚度等进行相应的修改,将该轮胎模型装入导入的三维模型中。

ADAMS中也自带有多种2D和3D的路面模型文件,本模型选用2d_flat.rdf路面模型,选用二维平坦的路面,模拟该工况下发射车支腿在支腿收缩折叠时候的受力等。

2.3 支腿底盘和地面接触

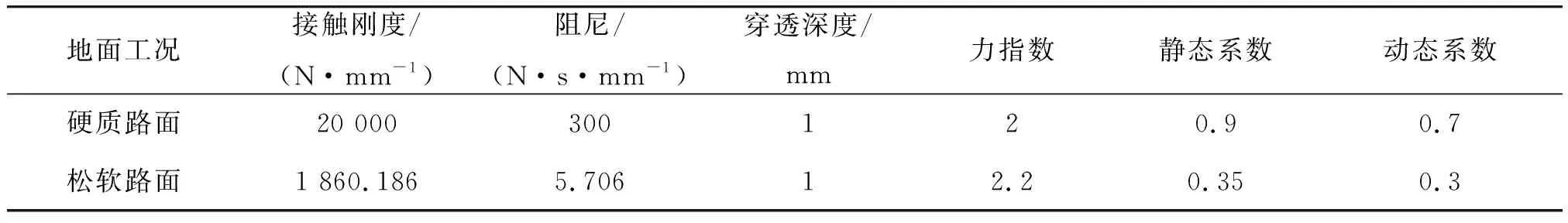

4个支腿落地盘和地面需要设置接触,地面一般分为硬软路面和软质路面2种,其刚度系数和阻尼系数等参数参照文献[9-11]可得,如表1所示。

表1 两种地面工况接触参数Table 1 Contact parameters of two ground conditions

2.4 运动副

在ADAMS/view中定义了各运动零部件的运动副,为简化计算,这些运动副均不考虑摩擦。其中,支腿油缸活塞相对缸筒滑动,定义为滑动副,并将驱动加在这个滑动副上,驱动支腿机构运动,从而使整车上升或下降。

3 仿真分析计算及结果

仿真流程为整车静平衡-支腿收缩(降车)-支腿展开(升车)。具体为0~2 s内整车在支腿支撑下平衡;2~10 s内活塞低速运行80 mm,支腿脱离地面;10~15 s活塞运行340 mm,达到完全收缩状态;然后进行一个逆过程,仿真时间总共为30 s。其STEP函数为STEP(time,0,0,2,0)+STEP(time,2,0,10,80)+STEP(time,10,0,15,335)+STEP(time,15,0,20,-335)+STEP(time,20,0,28,-80)+STEP(time,28,0,30,0)。活塞运行415 mm基本达到完全收缩位置。

3.1 硬质路面工况下仿真结果

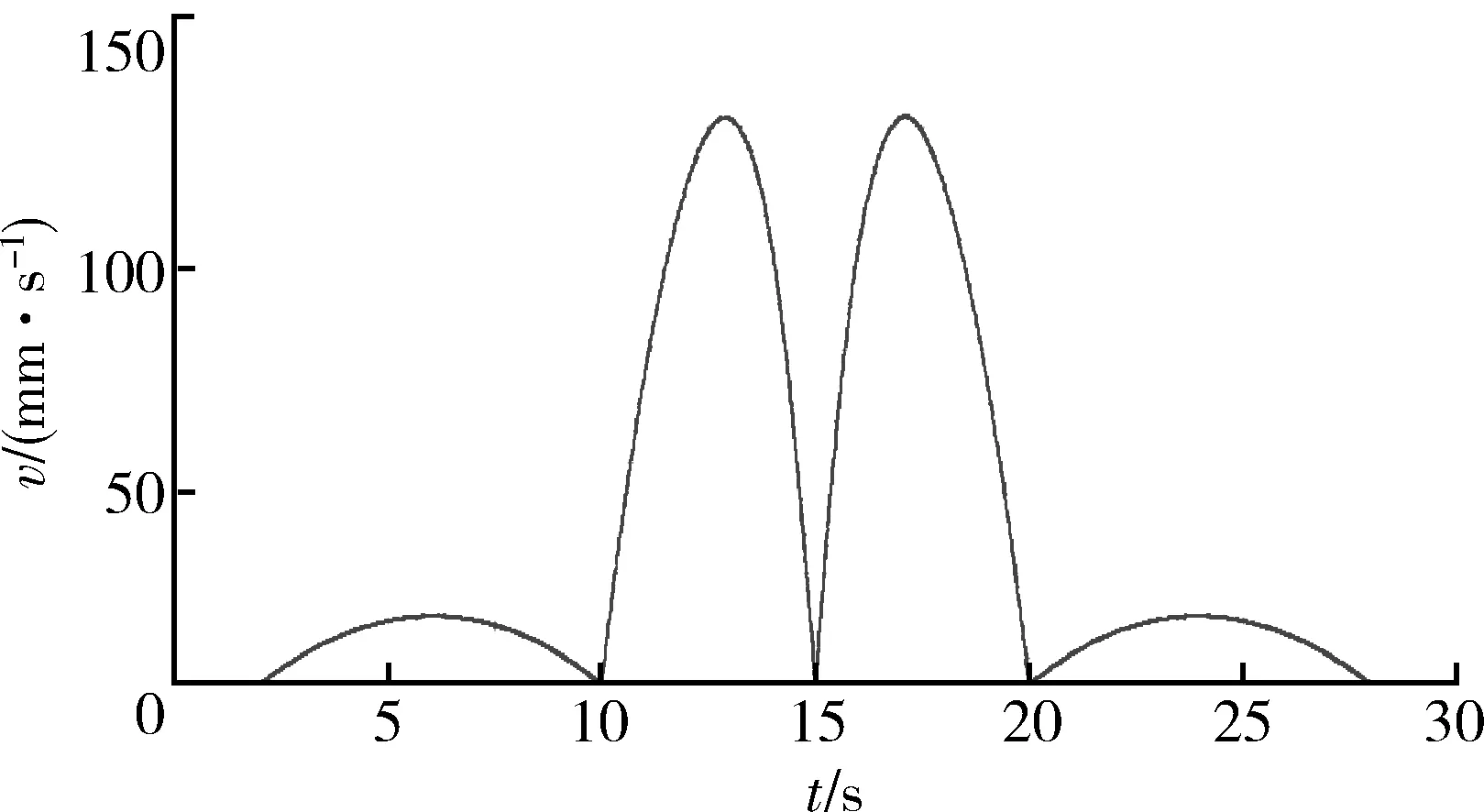

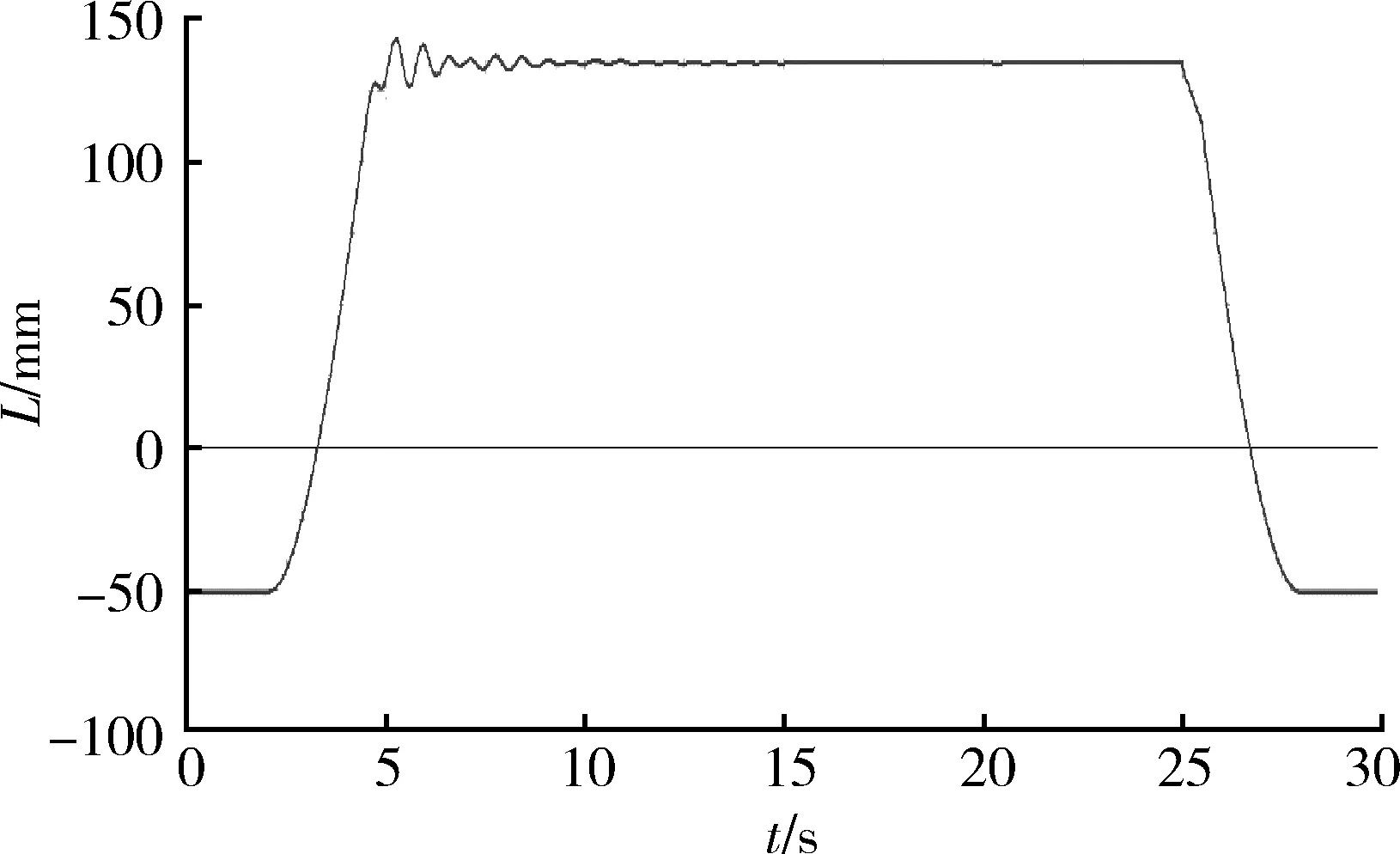

输入硬路面接触刚度和阻尼值,按所建立的整车模型进行仿真。模型支腿油缸活塞沿油缸方向的运动位移时间和速度时间关系,如图12和图13。

图12 活塞沿油缸方向运动位移时间曲线Fig.12 Curve of piston displacement along tank

图13 活塞沿油缸方向运动速度时间变化Fig.13 Curve of piston velocity along tank

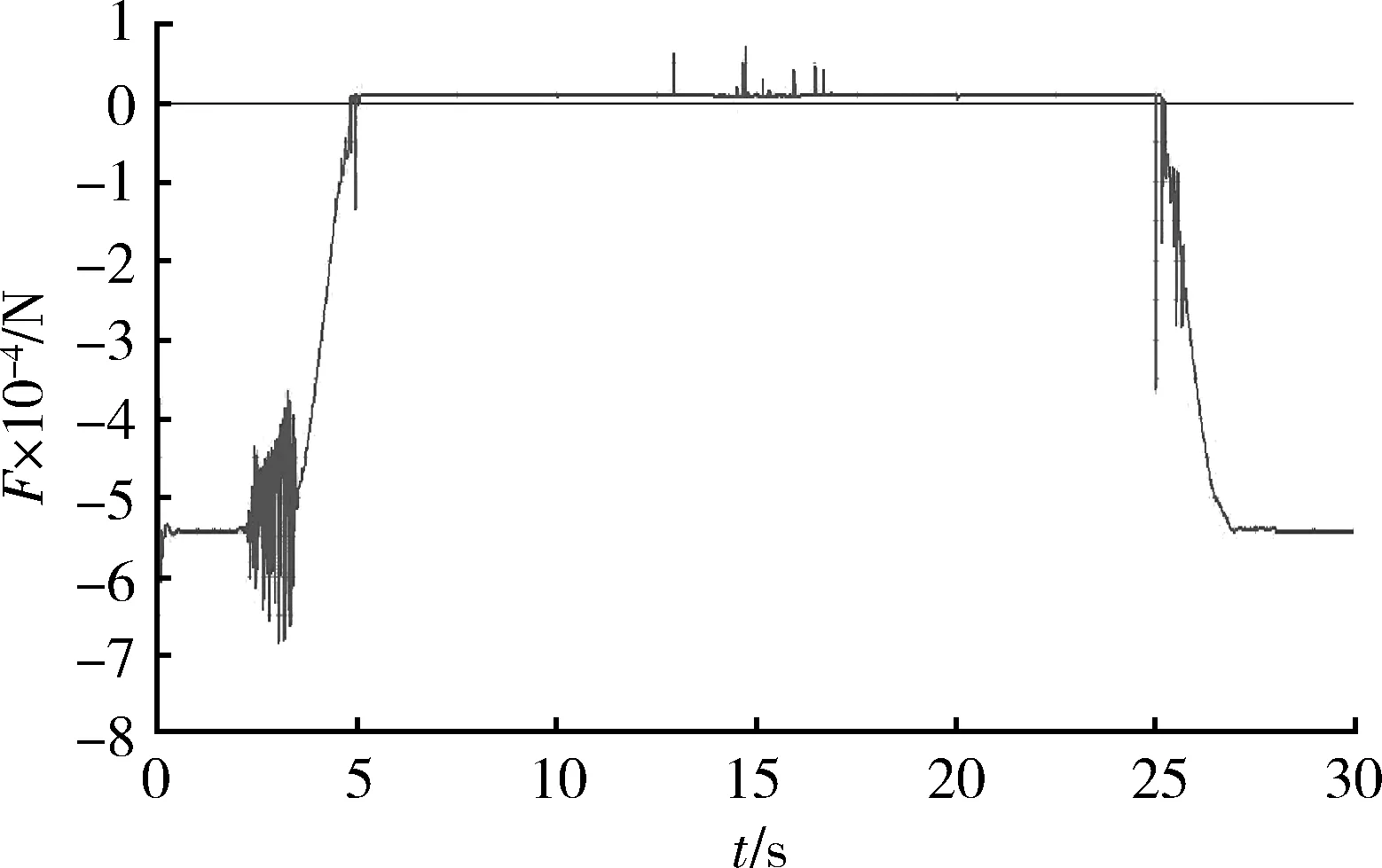

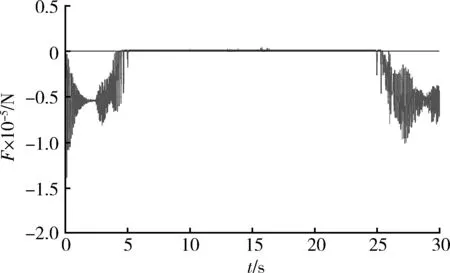

前支腿的支反力和前油缸活塞推力随时间变化曲线,如图14和图15所示。

图14 前支腿反力时间变化曲线Fig.14 Curve of reaction force of front supporting leg

图15 前油缸活塞推力时间变化曲线Fig.15 Curve of push force of front piston

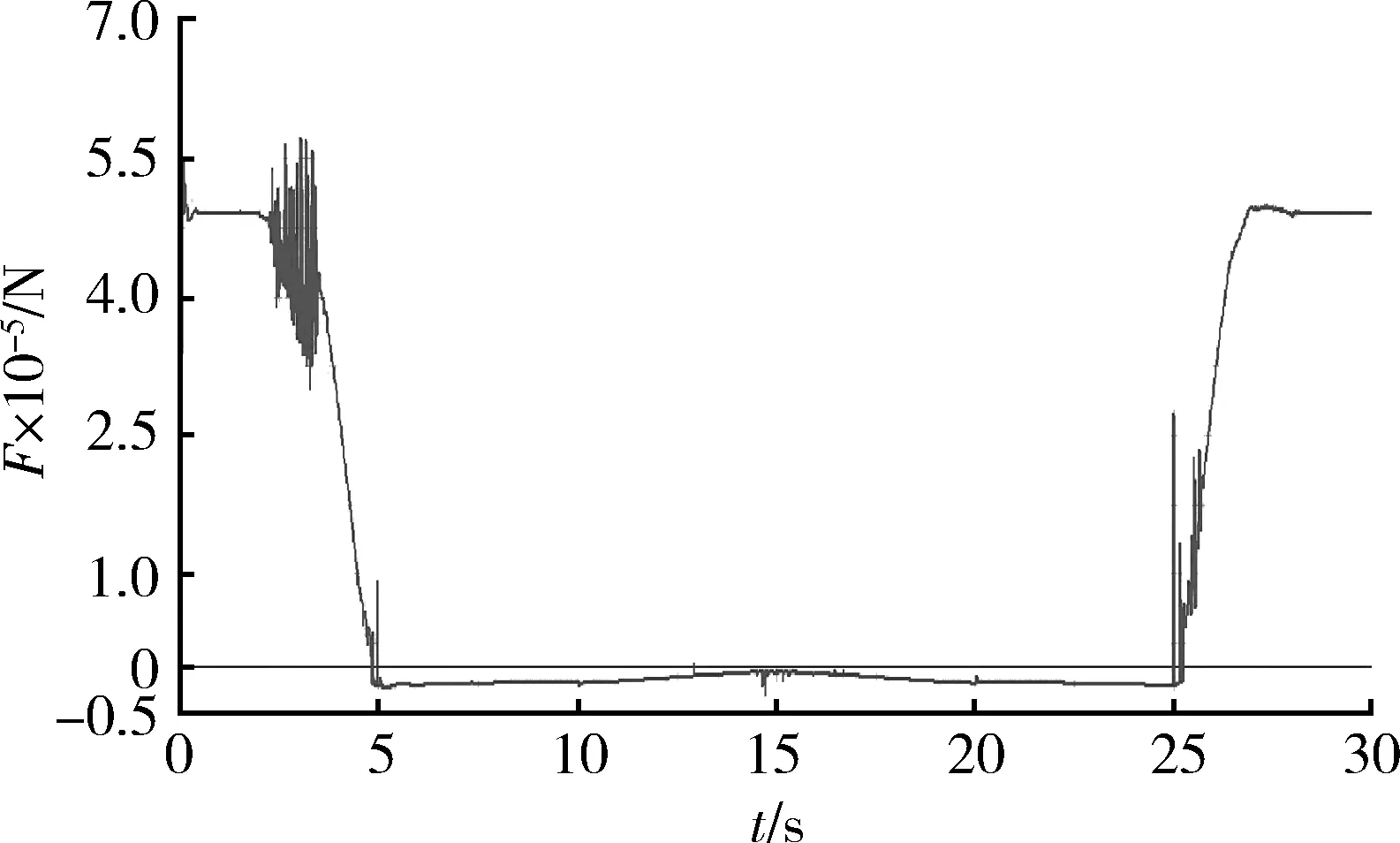

后支腿的支腿反力和后油缸活塞推力随时间变化曲线,如图16和17所示。

图16 后支腿支反力时间变化曲线Fig.16 Curve of reaction force of behind supporting leg

图17 后油缸活塞推力时间变化曲线Fig.17 Curve of push force of behind piston

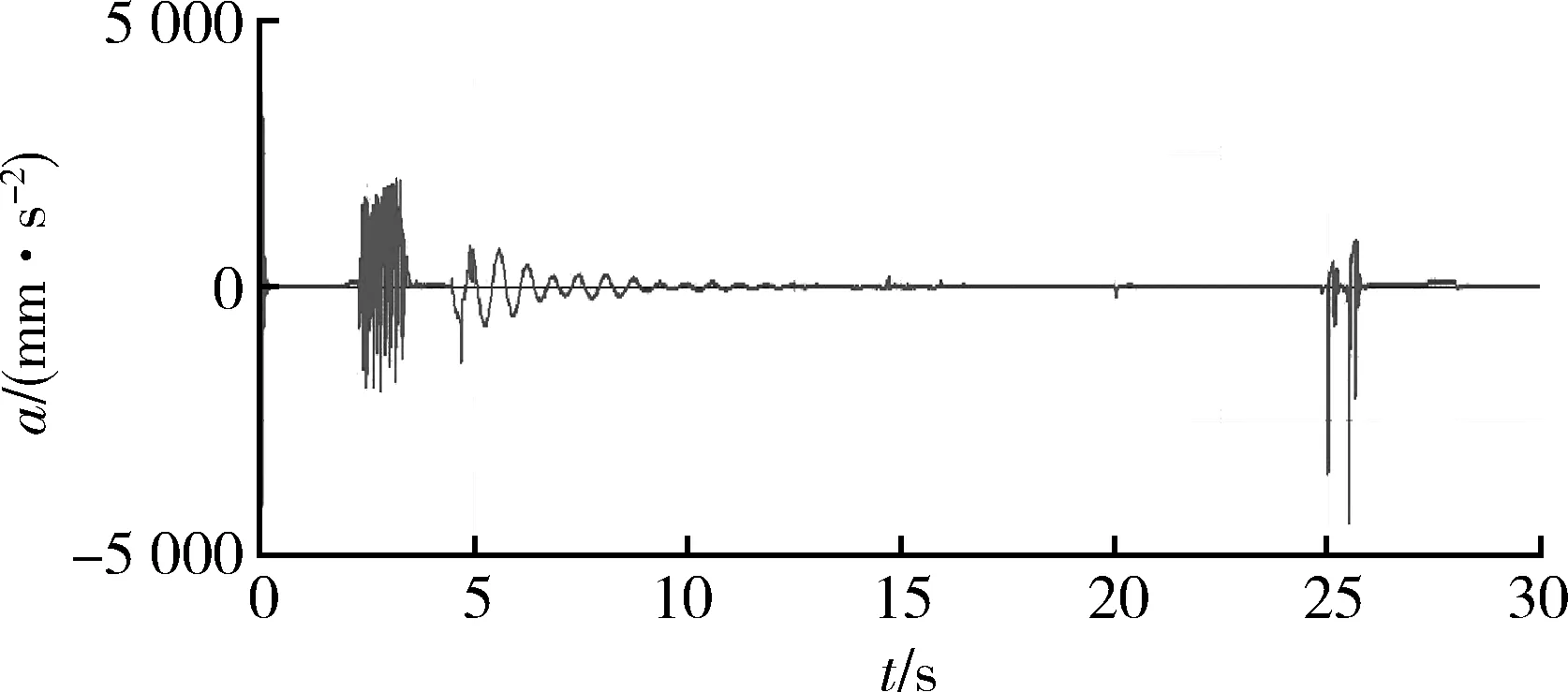

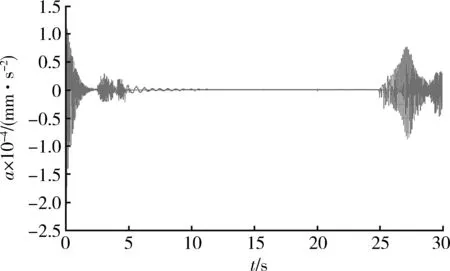

车架竖直方向上的位移和振动仿真结果,如图18和19所示。

图18 车架竖直方向位移时间变化曲线Fig.18 Curve of frame vertical displacement

图19 车架竖直方向振动曲线Fig.19 Curve of frame vertical vibration

3.2 软质路面工况下仿真结果

输入硬路面接触刚度和阻尼值,按所建立的整车模型进行仿真。模型支腿油缸活塞沿油缸方向的运动位移时间和速度时间关系,如图20和21所示。

图20 活塞沿油缸方向运动位移时间曲线Fig.20 Curve of piston displacement along tank

图21 活塞沿油缸方向运动速度时间变化Fig.21 Curve of piston velocity along tank

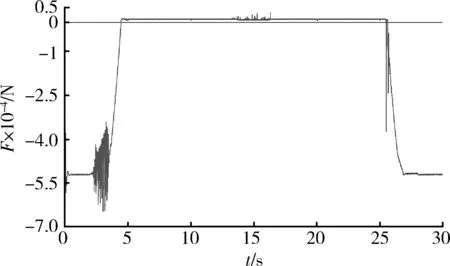

前支腿的支腿反力和前油缸活塞推力,如图22和23所示。

图22 前支腿反力时间变化曲线Fig.22 Curve of reaction force of front supporting leg

图23 前油缸活塞推力时间变化曲线Fig.23 Curve of push force of front piston

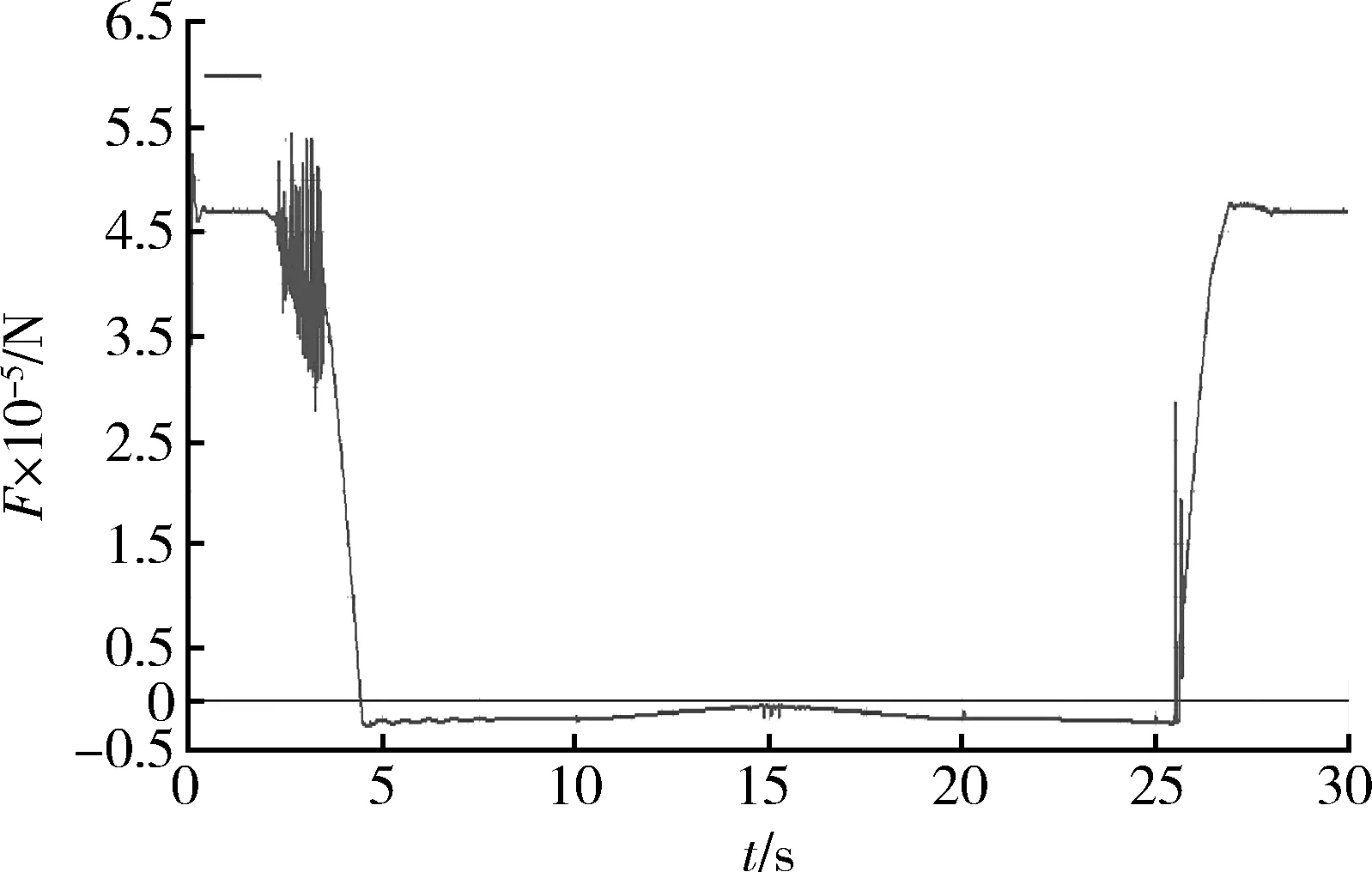

后支腿的支腿反力和后油缸活塞推力,如图24和25所示。

图24 后支腿反力时间变化曲线Fig.24 Curve of reaction force of behind supporting leg

图25 后油缸活塞推力时间变化曲线Fig.25 Curve of push force of behind piston

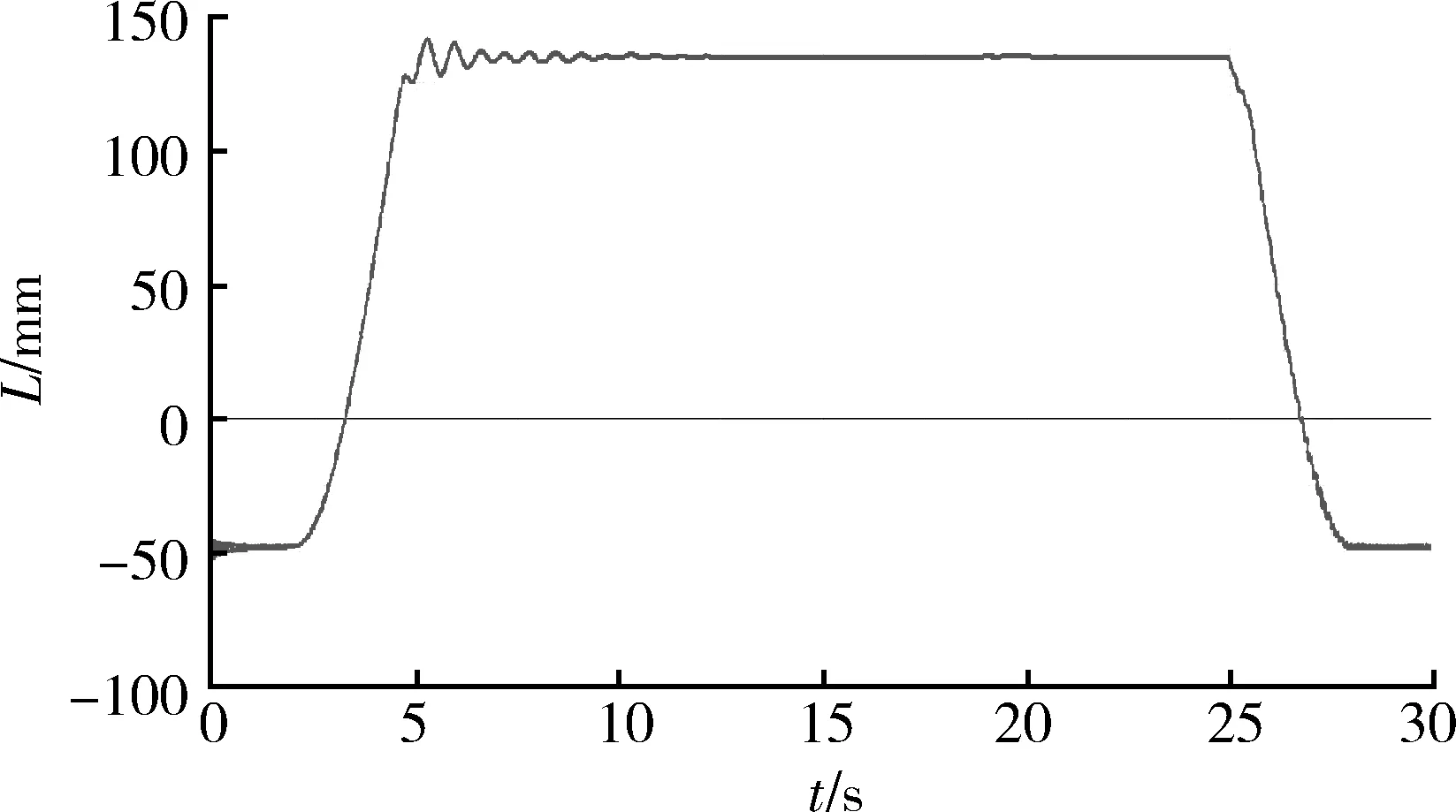

车架竖直方向上的位移和振动仿真结果,如图26和27所示。

图26 车架竖直位移时间变化曲线Fig.26 Curve of frame vertical displacement

图27 车架竖直速度时间变化曲线Fig.27 Curve of frame vertical vibration

4 结果分析评价

经仿真分析,并分析数据可得出如下结论:

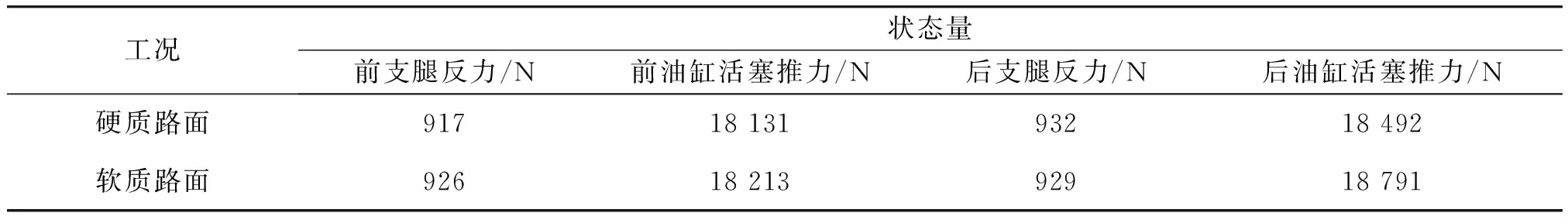

(1) 整车在支腿平稳支撑在路面上时支腿和油缸受力如表2所示,负号表示方向竖直向上,支腿反力与整车的重力直接相关。

表2数据说明收缩折叠式支腿油缸压力大于支腿压力(本设计中油缸的支撑位置还有待进一步的优化,以减小倍数值),这样提高了对油缸受力的要求,缩短了油缸的使用寿命。

(2) 整车在收缩折叠式支腿收缩脱离地面后,支腿受力和油缸受力如表3所示。

由表3可知,此时支腿和油缸受力较小,这说明,该收缩折叠式支腿在支腿脱离地面之后可以快速收缩,这在一定程度上可以缩短支腿收缩响应时间。

(3) 硬质地面工况下,收缩折叠式支腿在支腿落地盘与地面接触时,支腿和油缸都会产生一个巨大的瞬时脉冲力;而在软质地面下,这个瞬时脉冲力不是很明显。

表2 整车平稳支承于地面Table 2 Vehicle stationary supported on the ground

表3 整车脱离地面后Table 3 Vehicle separated from the ground

(4) 硬质地面和软质地面下各个受力进行对比,可以看出,软质地面工况下支腿落地盘与地面接触振动时间长于硬质地面工况下。

根据其他可查文献[12]测量的某型号支腿反力结果,该仿真与文献实验实测结果没有量级上的差别,从而说明该仿真具备一定的真实可靠性。

5 结束语

国内发射车上下伸缩式支腿已经比较成熟,应用比较广泛,本文参考“爱国者”导弹发射车进行了一种收缩折叠式支腿方案设计,并进行了仿真计算。结果表明在增大抗倾覆力矩的同时,具有油缸推力大于车腿支反力的不足。

参考文献:

[1] 张胜三.发射车稳定性分析[J]. 导弹与航天运载技术,2006(4):2-3.

ZHANG Sheng-san.Stability Analysis of Launching Truck[J].Missiles and Space Vehicles,2006(4) :2-3.

[2] 赵武云.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2012.

ZHAO Wu-yun. Foundation and Application Examples Tutorial of ADAMS[M].Beijing:Tsinghua University Press,2012.

[3] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

LI Zeng-gang. ADAMS Detailed Introduction and Examples[M].Beijing:National Defence Industry Press,2006.

[4] 陈志伟,董月亮 .MSC Adams多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2012.

CHEN Zhi-wei,DONG Yue-liang.Adams Multi-Body Dynamics Simulation and Example Analysis[M].Beijing:China Water Conservancy and Hydropower Press,2012.

[5] 钟日铭.Pro/ENGINEER Wildfire5.0从入门到精通[M].北京:机械工业出版社,2010.

ZHONG Ri-ming,et al.Pro/ENGINEER Wildfire5.0 from Entry to the Master[M].Beijing:Machinery Industry Press,2010.

[6] 王书镇.高速履带车辆行驶系[M]. 北京:北京工业出版社,1988.

WANG Shu-zhen.High-Speed Tracked Vehicle Driving System[M].Beijing:Beijing Industry Press,1988.

[7] 王汉平,张聘义,邵自然.混合连通式油气悬架重型车辆的振动性能研究[J].导弹与航天运载技术,2003(4):7-11.

WANG Han-ping,ZHANG Pin-yi,SHAO Zi-ran .The Vibration Characteristics of the Heavy Vehicle with Composite Interconnecting Oi-Air Susponsion [J].Missiles and Space Vehicles, 2003(4):7-11.

[8] 李金平,郑旺辉.虚拟导弹发射车动力学仿真模型研究[J].现代防御技术,2010,38(1):27-31.

LI Jin-ping,ZHENG Wang-hui. Virtual Dynamics Model of Missile Launch Vehicle [J]. Modern Defence Technology, 2010,38(1):27-31.

[9] 李高伟,吴卫国,朱学超.机器人脚底与沙土地面的接触参数的测试与确定[J].机械制造,2008(1):68-70.

LI Gao-wei, WU wei-guo, ZHU Xue-chao. Testing and Determination of the Contant Panameters of Robot Between Feet Bottom and Sandy Soit Ground[J].Machineny Manufactuning, 2008(1):68-70.

[10] 董新建,文桂林,韩旭.履带车辆高速转向动力学仿真[J]. 计算机辅助工程,2006(15):276-280.

DONG Xin-jian,WEN Gui-lin,HAN Xu. Dynamic Simulation of Tracked Vehicle Turning at High Speed[J] Computer Aided Engineering, 2006(15):276-280.

[11] 郑夕键,张璇,费烨,等.基于虚拟样机技术的汽车起重机动力学分析[J].建筑机械,2009(9):69-70.

ZHENG Xi-jian,ZHANG Xuan,FEI Ye,et al. Dynamic Analysis of Truck Crane Base on Virtual Prototype[J]. Construction Machinery, 2009(9):69-70.

[12] 程洪杰,钱志博,赵媛,等.导弹无依托发射场坪承载能力分析[J]. 起重运输机,2011(12):95-100.

CHENG Hong-jie,QIAN Zhi-bo,ZHAO Yuan,et al. Analysis of Bearing Capacity of Missile Unsupported Launching Site[J]. Hoisting and Conveying Machinery, 2011(12):95-100.