原状脱硫石膏-矿渣复合胶凝材料改性研究

2014-07-06焦宝龙焦宝祥李玉华

焦宝龙,黄 芳,焦宝祥,郭 伟,李玉华

(1.贵州大学材料科学与冶金工程学院,贵阳550025;2.盐城工学院材料工程学院,江苏 盐城224051)

随着环保要求的不断提高以及工业技术的逐步发展,脱硫石膏的产量日益增多.如何高效处理这些石膏资源是值得深入研究的课题.将脱硫石膏制成胶凝材料[1-3]或石膏制品[4-6]是利用脱硫石膏的有效途径.而二水脱硫石膏本身没有水硬性,传统的方法是将其煅烧形成建筑石膏,然后生产成各种制品[7],这种方法不仅能耗高,而且所得石膏制品的耐水性较差;另一种方法是直接将未经煅烧的脱硫石膏与火山灰质材料复合制备胶凝材料[8-10],这种方法将摆脱由于脱硫石膏含水率波动大给石膏相关产品带来的质量不稳定的难题,同时减少能源消耗.然而过去的研究是以潜在水硬性物质为主体,石膏仅作为硫酸盐激发剂应用.近年来,国内外陆续出现少量利用脱硫二水石膏与火山灰质材料复合制备胶凝材料的报道.王雪娇等[11]利用m(脱硫石膏)∶m(粉煤灰)=1∶1,外加w(水泥)=10%、w(生石灰)=3%以及w(矿渣)=3%,得到28d抗压强度为6.4MPa、软化系数为0.56的复合材料,但其软化系数和抗压强度都不高.而Telesca等[12]利用w(脱硫石膏)=40%、w(氢氧化钙)=35%和w(粉煤灰)=25%复合制备胶凝材料,并研究其在55~85 ℃以及不同时间段水化产物的变化.然而,这些研究中脱硫石膏的用量有限(掺量一般都不大于65%).为了充分利用脱硫石膏,本试验试图利用少量碱性激发剂激发高掺量脱硫石膏与矿渣体系的活性,获得一种以免煅烧石膏为主要原料的新型胶凝材料及其制品的方法.

1 原材料与试验方法

1.1 原材料

试验用二级品脱硫石膏取自盐城市发电厂,其主要成分是CaSO4·2H2O;S95级矿渣取自江苏八菱海螺水泥有限公司;Na2CO3、Na2SiO3和NaOH 均为分析纯,购自江苏彤晟化学试剂有限公司.脱硫石膏、矿渣的比表面积分别为1 620,4 200cm2·g-1,两者主要成分见表1.

表1 原材料的化学成分Tab.1 Chemical compositions(by mass)of raw materials %

1.2 试验方法

采用DX2700型X 射线仪测定胶凝体系的水化产物,原料的比表面积利用DBT-127勃氏透气比表面积仪测定.试样的凝结时间和强度测试分别参照GB/T17669.4—1999和GB/T17669.3—1999《建筑石膏》试验方法进行,试样28d的软化系数参照JC/T698—2010《石膏砌块》中的试验方法进行.

试验基本配合比为m(脱硫石膏)∶m(矿渣)∶m(水)=980∶420∶364,满足振动成型要求.将脱硫石膏、矿渣、激发剂和水按配比混合,搅拌均匀,在尺寸为40mm×40mm×160mm 的标准试模中振动成型,脱模后标准养护至3,7,28d,并分别测定其性能.

2 试验结果与分析

碱激发是矿渣获得胶凝性的重要方法.碱激发剂主要有Na2CO3、Na2SiO3和NaOH 等多种.它们遇水后释放出的OH-能够促进矿渣玻璃体内的Si—O 及Al—O 等键的断裂,从而加速矿渣的水化,生成更多的水化产物.同时在石膏存在的条件下,也能促进钙钒石的生成.

2.1 激发剂对脱硫石膏-矿渣复合胶凝材料凝结时间的影响

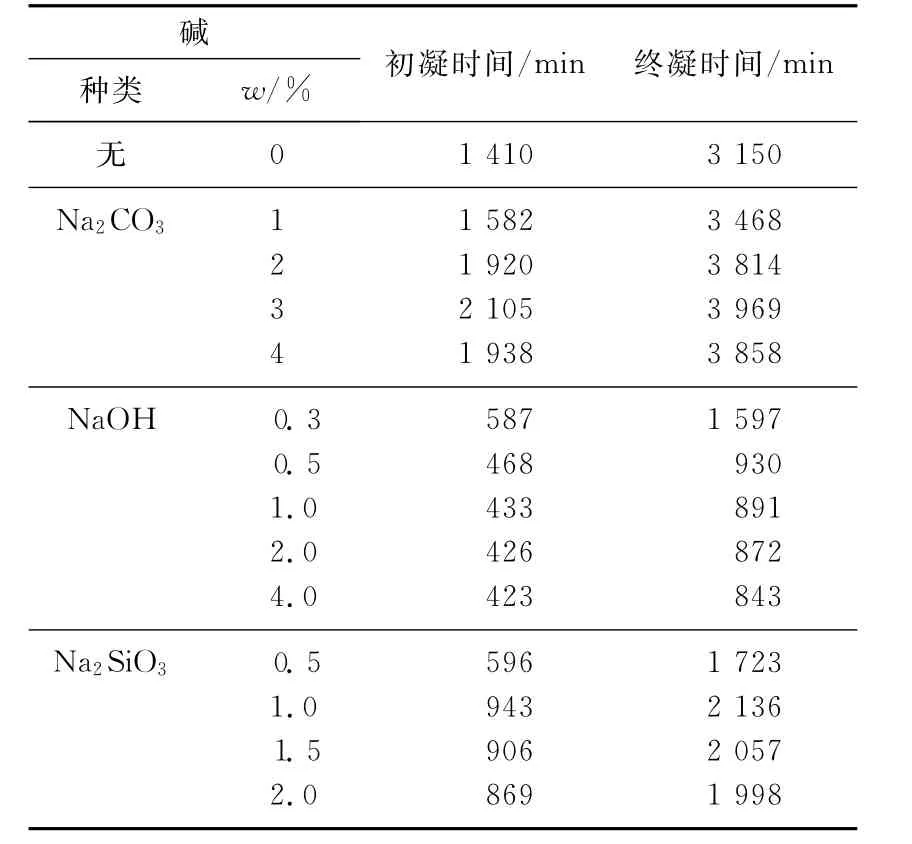

表2是几种典型碱激发剂对高掺量脱硫石膏/矿渣复合材料凝结时间的影响.由表2 可以看出,NaOH 和Na2SiO32种激发剂对复合胶凝材料均起到促凝作用,且NaOH 的促凝效果优于Na2SiO3,而Na2CO3对脱硫石膏-矿渣体系起缓凝作用.

随着NaOH 和Na2SiO3掺量的不断增加,浆体中的OH-也逐渐变多,使得矿渣中的玻璃体进一步解体,生成更多的胶凝产物,从而加速浆体的凝结硬化.而Na2SiO3的促凝效果不如NaOH 的原因是由于NaOH 能够提供更多的 OH—,同时部分Na2SiO3可能与矿渣中的钙反应,在矿渣粒子表面形成覆盖层,从而延缓矿渣的进一步水化.Na2CO3也能够促进矿渣水解释放出Ca2+、Al3+等离子,但由于大量的CO32-能够与Ca2+形成溶解度低的CaCO3覆盖在矿渣粒子的表面,阻碍其进一步水解,从而延长了浆体的硬化时间,使得Na2CO3对脱硫石膏-矿渣体系起缓凝作用.

2.2 激发剂对脱硫石膏-矿渣复合胶凝材料强度的影响

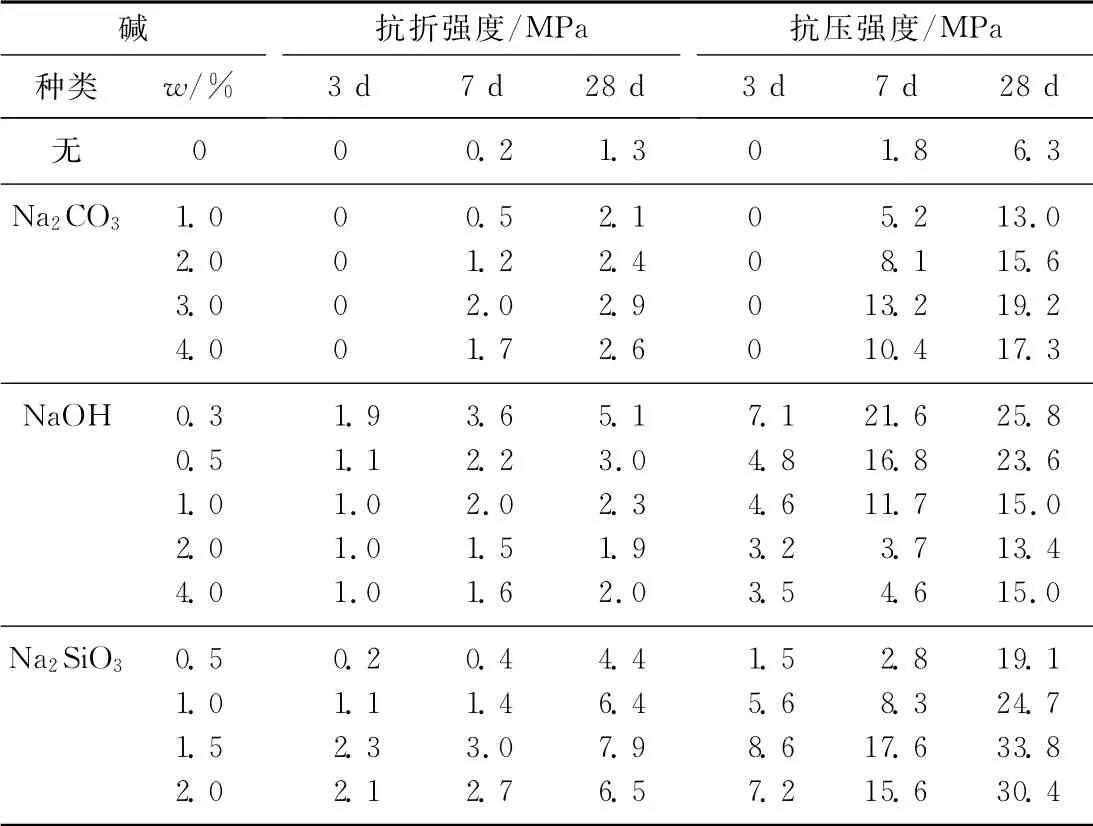

沿用测定体系凝结时间的配比,研究激发剂对石膏-矿渣基体胶凝材料强度的影响.试样各水化龄期的强度见表3.

从表3可以看出,掺入NaOH 的试样,其早期(3d和7d)强度提高比较明显,其次是Na2SiO3,而Na2CO3对试样早期强度提高的效果较差,其3d抗折、抗压强度均为0.但3种激发剂对试样28d强度的增加均有显著效果.随着激发剂掺量的不断增加,试样的28d强度均呈现先增大后减小的趋势,且Na2CO3、NaOH 和Na2SiO3的 最 佳 掺 量 质 量 分 数 分 别 为3%、0.3% 和1.5%.其 中,当w(Na2SiO3)=1.5%时,试样的28d抗折、抗压强度均达到最大值,分别为7.9,33.8MPa,和对比样相比各自提高了约508%和437%.与w(Na2CO3)=3%试样的28d抗折、抗压强度(分别为2.9,19.2 MPa)相比,则w(NaOH)=0.3%试样的28d抗折、抗压强度分别提高约145%和34.3%,而w(Na2SiO3)=1.5%试样的强度各自提高了172%和76%.当Na2CO3、NaOH 和Na2SiO3掺量质量分数分别超过3%、2%和1.5%时,试样均出现“返霜”现象.

表2 激发剂对石膏-矿渣胶凝材料凝结时间的影响Tab.2 Effects of activators on the setting time of gypsum-slag cementitious materials

NaOH 是强碱性物质,与Na2SiO3和Na2CO3相比,其在水化早期能够提供更多的OH-,进一步促进矿渣水解,生成更多的水化产物,因而掺加NaOH试样的早期强度较高.Na2SiO3对矿渣的激发呈双重激发,其遇水之后,不仅能够提供OH-,促进矿渣中玻璃体的解体,还 能 够 及 时 提 供[SiO4]4-,而[SiO4]4-可与Ca2+、Al3+等离子发生缩聚反应,从而生成更多的胶凝物质,进一步促使矿渣水解.这也是Na2SiO3对试样强度的激发效果优于其他2种碱性激发剂的原因.3 种激发剂均能够促进矿渣水化,生成水化硅酸钙以及钙钒石等物质.过量的钙矾石使得膨胀占主导因素,从而导致试样强度降低.当激发剂掺量超过各自的最佳掺量时,会形成过量的钙钒石,导致试样的强度降低.同时,过量的碱在干燥时析晶,或与空气中二氧化碳反应产生“盐析”现象,形成结晶应力,导致试样表面“返霜”,也使强度降低.

2.3 激发剂对脱硫石膏-矿渣复合胶凝材料软化系数的影响

耐水性能差是建筑石膏普遍存在的缺点.软化系数是材料耐水性能的重要指标.3种激发剂分别达到最佳掺量时,试样软化系数的变化见表4.

表3 激发剂对石膏-矿渣胶凝材料强度的影响Tab.3 Effects of activators on the strength ofgypsum-slag cementitious materials

由表4可知,在掺加Na2CO3、NaOH 和Na2SiO3(其掺量质量分数分别为3%,0.3%和1.5%)的试样中,含NaOH 的软化系数最高,含Na2SiO3的软化系数最小,但明显优于普通建筑石膏(软化系数一般在0.3左右),主要是由于其结构中生成了较多的水化产物.

综合比较掺加3种激发剂后试样的凝结时间、强度和软化系数数据可知,掺加NaOH 的试样不仅强度较高,而且凝结时间最短、软化系数最大,浸水后强度下降幅度最小,综合性能最稳定.

2.4 激发剂对脱硫石膏-矿渣复合胶凝材料水化产物及微观形貌的影响

图1是Na2CO3、NaOH 和Na2SiO3在最佳掺量下试样标准养护28d的XRD 图谱.由图1可知,3种试样中均有未完全反应的二水石膏(d=0.755 8,0.426 5,0.378 8,0.305 7nm)、水化硅酸钙(d=0.540,0.307,0.280nm)以及钙钒石(d=0.973 4,0.560 0,0.465 0,0.324 0nm).用Na2CO3激发的试样中有少量的碳酸钙(d=0.384 9,0.302 9,0.162 3nm)存在.当激发剂为NaOH 时,试样中有沸石Na2Al2Si2.71O9.42·4.39H2O(d=0.549 5,0.424 0nm)生成.而当Na2SiO3激发脱硫石膏-矿渣复合胶凝体 系 时,则 又 会 出 现 丝 光 沸 石(d =1.360,0.906nm)和六水硅钙石(d=1.051 2,0.292 3,0.272 1nm)2种新的沸石类水化产物,使得试样的强度进一步增加.

表4 激发剂对石膏-矿渣基体胶凝材料软化系数的影响Tab.4 Effects of activators on the softening coefficient of samples

图2是激发剂中w(NaOH)=0.3%时,养护28d试样的扫描电镜图.图2(a)显示石膏粒子被水化产物紧紧包围,结构致密;图2(b)显示针状水化产物与团絮状的水化硅酸钙相互交织.宏观表现为试样具有较高的力学强度.

图1 掺加不同激发剂时试样养护28d的XRD图Fig.1 XRD patterns of the different samples cured for 28days

图2 掺加w(NaOH)=0.3%的试样标准养护28d的扫描电镜图Fig.2 SEM images of the sample with 0.3%sodium hydroxide cured for 28days

[1] 周飞,杨久俊,王芳.脱硫建筑石膏改性及养护制度的研究[J].混凝土与水泥制品,2012(7):49-53.

[2] CAMARINI G,MILITO J A D.Gypsum hemihydrate-cement blends to improve renderings durability[J].Constr Build Mater,2011,25(11):4121-4125.

[3] YU Q L,BROUWERS H J H.Microstructure and mechanical properties ofβ-hemihydrate produced gypsum:an insight from its hydration process[J].Constr Build Mater,2011,25(7):3149-3157.

[4] LEIVA C,GARCÍA A C,VILCHES L F,et al.Use of FGD gypsum in fire resistant panels[J].Waste Manage,2010,30(6):1123-1129.

[5] MARINKOVIC S,KOSTIC-PULEK A.Examination of the system fly ash-lime-calcined gypsum-water[J].J Phys Chem Solids,2007,68(5/6):1121-1125.

[6] GARG M,JAIN N.Waste gypsum from intermediate dye industries for production of building materials[J].Constr Build Mater,2010,24(9):1632-1637.

[7] MANDILARAS I,STAMATIADOU M,KATSOURINIS D,et al.Experimental thermal characterization of a mediterranean residential building with PCM gypsum board walls[J].Build Environ,2013,61:93-103.

[8] 位建强,刘巧玲,曹明莉.脱硫石膏-粉煤灰-矿粉复合胶结材改性研究[J].新型建筑材料,2010,37(4):9-12.

[9] VIMMROVÁ A,KEPPERT M,SVOBODA L,et al.Lightweight gypsum composites:design strategies for multi-functionality[J].Cem Concr Compos,2011,33(1):84-89.

[10] DEFRAEYE T,HOUVENAGHEL G,CARMELIET J,et al.Numerical analysis of convective drying of gypsum boards[J].Int J Heat Mass Transfer,2012,55(9/10):2590-2600.

[11] 王雪娇,王新堂,张振文.矿物掺合料对脱硫二水石膏粉煤灰复合胶凝材料强度的影响[J].宁波大学学报:理工版,2011,24(3):90-94.

[12] TELESCA A,MARROCCOLI M,CALABRESE D,et al.Flue gas desulfurization gypsum and coal fly ash as basic components of prefabricated building materials[J].Waste Manage,2013,33(3):628-633.