混合器壳体充液成形研究

2014-07-05何立萍李又春

□ 何立萍 □ 李又春 □ 陈 伟

中国南方航空工业(集团)有限公司 工程技术部 湖南株洲 412002

充液成形技术在国外早已成熟应用,尤其适合于薄壁锥形件、大圆角筒形件的拉伸成形。为了适应航空发动机研制技术的需要,以火焰筒混合器壳体新材料应用为契机,开展了在普通液压机上进行稳定、快速充液成形技术的应用研究。

1 零件结构简要介绍

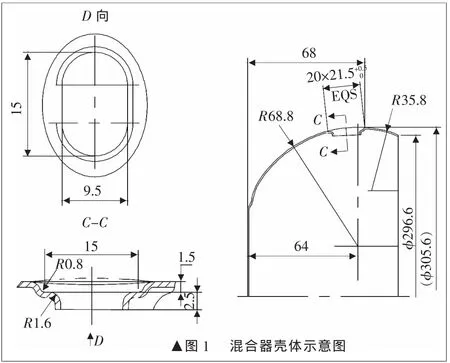

混合器壳体示意图如图1所示,沿周边有多处冲孔、局部成形结构。该零件为薄壁拉伸成形件,料厚0.8mm,形状为鼓形,中间大两头小,只能采用拉伸成形后收口或胀形的工艺。本文主要研究该零件充液拉伸成形工艺。

2 混合器壳体充液成形现状

混合器壳体拉伸毛坯如图2所示。毛坯为大小圆角连接的复杂型面结构,板厚仅为0.8mm。如采用硬模一次拉伸成形,则型面容易出现起皱;如加大压边力,则可能产生破裂。因此适宜采用充液成形工艺进行拉伸成形,成形设备为三动液压成形机,零件采用充液拉伸一次成形。图3为混合器壳体成形模具示意图。

▲图1 混合器壳体示意图

▲图2 充液成形毛坯示意图

▲图3 混合器壳体充液拉伸模示意图

生产中发现该成形模具存在如下问题。

(1)液压室压力通过溢流阀手动调节,因旋轴开启位置不明确,不能快速、准确地调节所需液压室压力,在液压室压力调节过程中每批要报废1~2件;

(2)模具密封圈置于毛坯下表面靠凹模口部,密封圈外侧毛坯不能得到液体强制润滑,且毛坯材料易向密封圈一侧突出,不利于材料流动及表面质量提高,密封圈也容易被损坏。

3 充液成形模具改进

随着发动机性能要求的提高及材料技术的发展,混合器壳体拟应用国内首次研制的新材料。由于其拉伸性能尚不清楚,采用新材料的混合器壳体拟参照原有工艺及模具在普通液压机上采用充液拉伸成形。

为确保新材料的应用并一次拉伸成功,降低生产成本,提高生产效率,必须对原有模具存在的问题进行相应的改进。

3.1 模具结构、工作原理及设计要点

改进后的混合器壳体拉伸模具如图4所示,模具工作原理:首先,顶杆、顶块退下,在液压缸内注满油并与凹模上表面齐平,将毛坯置于凹模上;然后,压边滑块带动上模板及压边圈下行,将毛坯压紧;最后,主滑块带动冲头下压,完成拉伸过程。拉伸过程中通过调节溢流阀,确定合适的液压参数。

▲图4 充液拉伸模示意图

模具设计主要要点如下。

(1)拉伸过程中,毛坯、压边圈、凹模、液压缸、溢流阀、顶杆形成一个封闭的腔,在冲头下压过程中,建立高压液压室,在高压作用下将材料贴向冲头,从而代替普通刚性凹模。

(2)由于底部圆角只有R0.8mm,所需液压力很大,为保证该尺寸要求,设置顶块与冲头最后刚性接触成形。

(3)密封腔各结合面通过密封圈密封,压边圈与凹模间的密封圈置于毛坯外圈,在拉伸过程中毛坯与凹模表面能得到强制润滑,从而避免零件表面拉沟及减少凹模磨损,提高模具使用寿命。

(4)液压室中的液压油通过人工加入,液压室压力大小通过溢流阀调节,溢流阀前端装压力表,从而可准确调节压力大小,因而该结构模具可在普通双动或三动液压机上进行充液拉伸。

(5)法兰部位采用限位压边,限位高度为0.9+00.1mm,在压边力调节时,可以采用最大压边力,确保可靠压边。

3.2 模具创新点

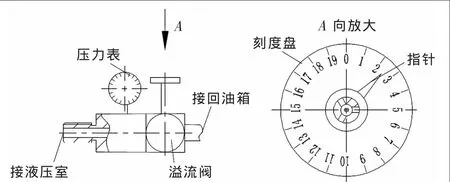

与原成形模具相比,主要增加了溢流阀调节刻度盘(详见图5),并加装100MPa的液压室压力表,同时将密封圈从毛坯下表面移至外圈及采用限位压边。

采用激光刻线加工一个刻度盘固定在阀门上,旋轴上装一指针,记录调整到位后的指针位置,后续加工时,液压室压力基本可一次调整到位,克服了液压室压力调节的盲目性。

▲图5 液压室压力调节装置原理图

▲图6 调节装置实物图片

模具密封圈改在毛坯外侧,依靠材料的增厚达到充液成形的密封要求,避免了拉伸过程中凸缘材料向一侧突出的情况,且在成形后期液压室内的高压液体从法兰流出,毛坯在凹模圆角及法兰部分处于流体润滑状态,减小了不利摩擦,有利于提高成形极限。

4 数值模拟

为确定合适的拉伸成形参数,用Eta/Dynaform软件对成形过程进行了模拟分析,以对成形工艺及模具参数进行优化。

根据公司800t双动压力机及模具结构尺寸计算,液压室压力最大约为23MPa,因此数值模拟最初设定的液压室压力为23MPa,并设定摩擦因数条件:冲头与板料为0.15,凹模与板料及压边圈与板料均为0.05。模拟结果如图7所示。

由图7可以看出,零件圆角部位有轻微波纹,材料变薄率不到9%。

为消除波纹,将液压室压力加大到40MPa,模拟结果如图8所示。零件圆角部位仍有轻微波纹,材料变薄率约23%。

由图7、图8可以看出,液压室压力23MPa与液压室压力40MPa相比,零件表面起皱没有明显差别(波纹稍严重),但材料变薄量小得多。

从模拟结果来看,液压室压力23MPa已基本能满足零件质量要求,该液压成形工艺方案应基本可行。

5 拉伸试验

首次试验所用设备为450t双动液压机,压边力最大1800kN。毛坯直径为450mm,零件外径305 mm。因此液压室可建立最大压力为:

P=1800×103/[π(4502-3052)/4]≈21MPa

试验设备压边力不能直接显示,只显示压边缸压力表读数。根据油缸直径为180mm,将压边缸压力调为18MPa时,压边力为1832kN。

▲图7 液室压力23MPa模拟成形效果图

▲图8 液室压力40MPa模拟成形效果图

首次试验情况见表1。由于液压室压力无法一次准确调节到位,在首次拉伸时液压室压力没有显示,零件在R68.8mm处出现起皱,加大液压室压力到约20MPa,则在直壁部位出现破裂 (R68.8mm处仍有轻微起皱)。在进行液压室压力调节过程中,先后连续出现9件废品 (起皱或破裂),为此,用WZ8混合器壳体成形材料GH188进行了对比试验,在液室压力约20MPa的条件下,用GH188材料可一次拉伸成功,这说明新材料的成形性能比GH188的成形性能要差。

表1 首次试验情况统计

6 改进试验

由于加大液压室压力后直壁部位出现了破裂,说明法兰部位材料流动阻力很大。为此将凹模圆角尺寸R4mm改为R6mm,以增强材料流动性;同时将压边间隙 0.9+00.1mm 改为 0.9±0.02mm (比料厚 0.8mm 稍大),减小法兰边在最初拉伸时的起皱程度,同时零件成形改在三动液压机上进行,液压室压力可以增加到23MPa,有利于减小起皱。修改参数后的试验情况见表2,通过这些措施基本实现了零件的一次拉伸成形。

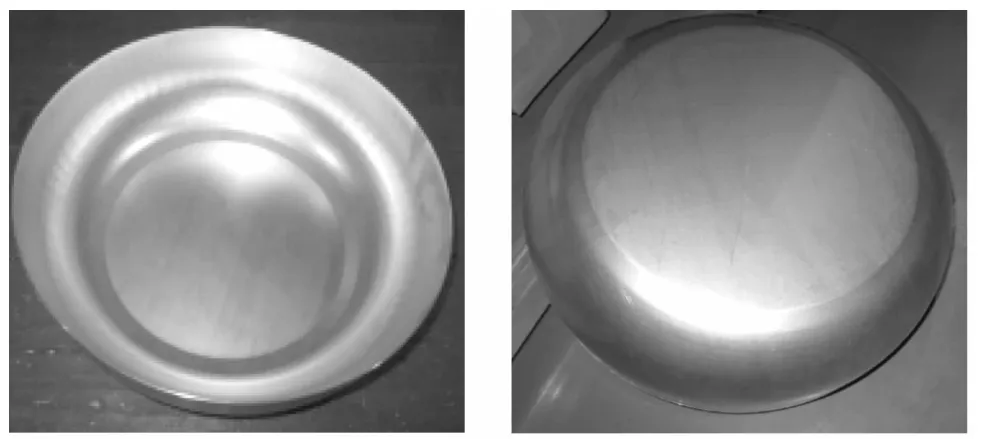

图9为车削加工后混合器壳体拉伸实物图片。

▲图9 车削加工后混合器壳体拉伸实物图片

表2 修改模具参数后试验情况统计

7 结论

从表2可以看出,确定好成形参数后,零件拉伸成形合格率达到了100%,废品是在压力调节过程中产生。该混合器壳体目前已生产交付多批,合格率100%。

[1] 罗益旋.最新冲压新工艺新技术及模具设计实用手册[M].长春:吉林出版发行集团,2004.

[2] 湖南省机械工程学会锻压分会主编.冲压工艺[M].长沙:湖南科学技术出版社,1981.

[3] 颜鸣皋主编,中国航空材料手册[M].北京:中国标准出版社,2002.