汽车白车身自动焊接机构设计研究

2014-07-05胡远忠

□ 胡远忠 □ 刘 勇

1.广东海洋大学 工程学院 广东湛江 524088

2.武汉理工大学 机电工程学院 武汉 430070

汽车白车身的焊接方式最主要的是点焊,一般车型的车身焊点数就有4000~5000个[1]。在国外,汽车焊装生产线都朝着高度自动化、多种车型混流的方向发展[2],如大众、通用等,其车身焊装生产线自动化率已经达到90%以上。用机器人焊接替代目前国内广泛使用的人工焊是车身焊接技术的发展趋势,但焊接机器人投资维护成本高、技术要求高,在短期内实现全自动化焊接并不符合目前国内大多数汽车制造企业的现状[3-5]。因此,针对某汽车企业实际生产情况和高效率低成本的生产理念,设计了一种自动焊接机构,以满足某车型车身总拼门槛工位的焊接自动化要求。

1 设计概要

该工位焊点分布如图1所示,工件定位安装在竖直平面内,前门共有22个焊点,中门有19个焊点,各焊点并未完全处于同一平面内,在Y方向有小幅度变动。在Y方向投影上,前门焊点轨迹由X、Z方向两条近似直线和两段弧线组成,中门焊点轨迹由X方向直线和两段弧线组成。总体上,该工位焊点分布比较规则,且相对密集,焊点之间的间隔也比较均匀,焊枪在工作过程中位姿调整速度波动不大,运动会相对平稳。

自动焊接机构需满足的焊接工艺要求:①能完成符合质量要求的焊点,且满足生产节拍;②焊接时,应避免与工件、工装夹具等的干涉,由于工件需在X方向上进行输送,故自动焊接机构在焊接工作开始前和完成焊接后,应与工件在Y方向保持一定距离。

针对以上提出的焊点分布特征和工艺要求,拟定机构由3个运动自由度组成,前门和中门各一套自动焊接机构。机构在Y方向需要一个平动自由度以避免工件在输送过程中与机构发生干涉,同时满足焊接过程中焊钳达到预定焊点所需的Y方向位移。前门和中门均有两段弧线焊点轨迹,在竖直面上使用一个转动自由度,能优化机构运动路径,提高焊接效率,避免在X、Z方向同时使用平动自由度而造成机构占用空间过大的缺点。为提高设计效率,降低设计、制造成本,对前门和中门采用同样的机构,由于前门在Z方向上有一条较长的焊点曲线,故使用一个Z向平动自由度,配合竖直面的转动,联合完成竖直平面内曲线的自动焊接。

▲图1 总拼门槛工位工件焊点分布图

2 设计流程

设计流程如图2所示,机构由Y、Z方向两个直线运动和竖直面旋转运动组成。焊接机构的机械系统采用模块化设计,按照功能划分为底座模块、直线运动模块(Y向和Z向)、旋转运动模块和焊钳模块,并在UG软件上进行三维建模和虚拟装配。采用具有多轴联动功能的CNC控制系统,通过编写数控G代码控制各轴运动,实现轨迹控制。借助UG/MotionStimulation进行运动仿真,规划机构末端执行器(焊钳)的运动路径,使用ANSYSWorkbench对机构关键零部件进行有限元分析,保证机构使用的可靠性。

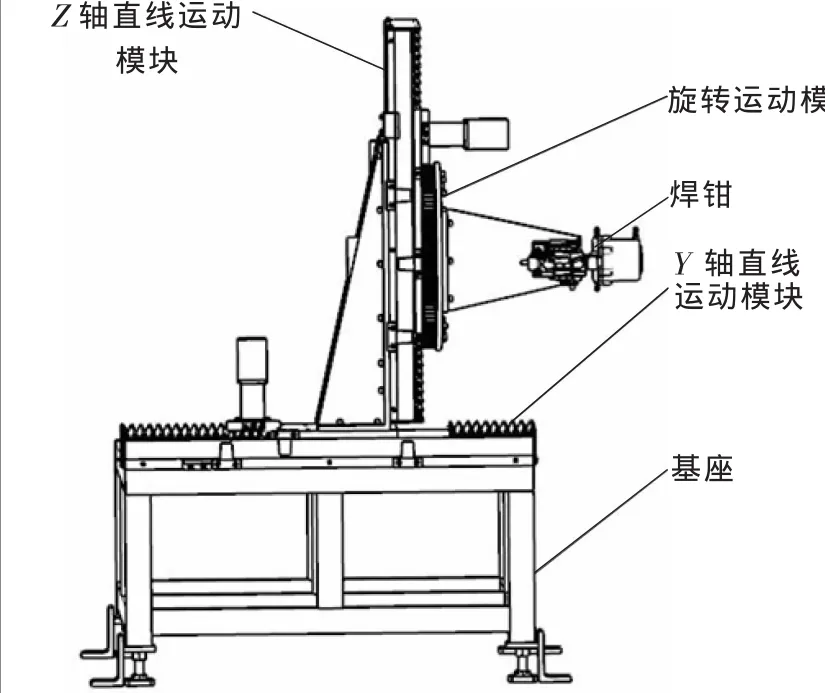

3 机械系统结构设计

自动焊接机构如图3所示,机构固定在基座上,Y轴直线运动模块带动其它运动模块和焊钳一起实现Y方向的直线运动,Z轴直线运动模块和连接在其上面的旋转运动模块完成竖直平面曲线的运动,使固定在旋转模块上的焊钳到达预定焊点位置,实现焊接操作。

3.1 直线运动模块的设计

机构的直线运动模块以伺服电机为驱动件,齿轮齿条为传动件,直线导轨为导向件。如图4所示,伺服电机通过减速机减速增矩后,驱动连接的齿轮转动,齿条和双导轨固定在Y工作台上,固定伺服电机和减速机的Y板与左右各两个滑块连接,经齿轮齿条啮合传动将旋转运动转为直线运动,由直线导轨导向,实现Y板在Y方向的直线运动。该运动模块定位精度高,响应速度快,运行平稳。另外,设计一组机械限位开关,用于预防机构在操作不当时可能发生的安全问题,并在机构四周安装防护板和风琴式防护罩,防尘、美观。由于采用模块化设计,Z轴直线运动模块仅需根据行程要求,改变相关尺寸参数,大大缩短了设计周期。

3.2 旋转运动模块和其它模块的设计

旋转运动模块功能主要由回转支承完成,回转支承由能相对转动的内、外圈组成,且外圈有标准齿形和标准安装孔[6]。将回转支承的内圈固定,同时将伺服电机和减速机固定在其内圈上,电机驱动齿轮与回转支承外圈啮合,实现外圈的旋转运动。

▲图2 焊接机构设计流程图

▲图3 自动焊接机构结构示意图

▲图4 Y轴直线运动模块结构简图

▲图5 控制系统整体方案

焊钳通过绝缘板和筋板连接在回转支承外圈,选用X型焊钳作为自动焊机构的工作焊钳。X型焊钳有两个动电极,焊钳移动时两动电极呈张开状态,工件不易产生划痕。基座由多根标准方型钢焊接组成,质量小、强度高;基座底部安装四组调整螺母,用于机构安装调试时调整机构的高度。

4 控制系统设计

在整个自动焊接机构控制系统中,需要实现以下功能:①自动焊接机构的精确定位;②为操作者提供良好的人机界面;③发生故障或意外断电,应有断点恢复功能。

如图5所示,CNC控制器、伺服驱动器、伺服电机组成运动控制系统。为保证系统的精度、响应性能等特性,选用交流伺服电机作为驱动电机。CNC控制器内装PLC,可与多种伺服驱动单元配套使用。数控系统采用G代码编程,插补算法已封装于数控系统中,通过调用CNC内部函数来实现自动焊接机构的轨迹插补,可以轻松实现点位控制及轨迹控制。其操作界面和编程语言按国际通用的数控系统设计,具有三维仿真校验和加工过程图形动态跟踪功能,图形显示形象直观,操作和使用方便容易。另外,数控系统具有程序断点保存和恢复功能,发生意外停止工作的自动焊接机构在恢复正常后能够继续从断点开始运行。

5 机构的仿真分析

5.1 运动学仿真分析

在UG上三维建模装配,在完成静态干涉检验后,并不能完全确保机构能够正常运行。由于机构具有3个运动自由度,每个自由度内部及相互之间在运动时均易发生动态干涉,且自动焊接机构与工装夹具、工件之间也可能碰撞;同时,工件焊点呈三维空间分布,需要机构多轴联动才能使焊钳到达焊点位置,有必要运用仿真手段对机构的运行轨迹进行规划。

利用UG/MotionStimulation进行运动学仿真,按照各模块定义连杆,建立各连杆之间的运动副关系,给原动件添加Step运动函数。机构的焊接工作过程由运动模块驱动焊钳到达焊点位置和焊钳进行焊接操作组成,拟定每次焊接时间为1s,包括焊钳闭合、焊接和焊钳张开3个过程,焊钳在焊点之间运动时间为1s。

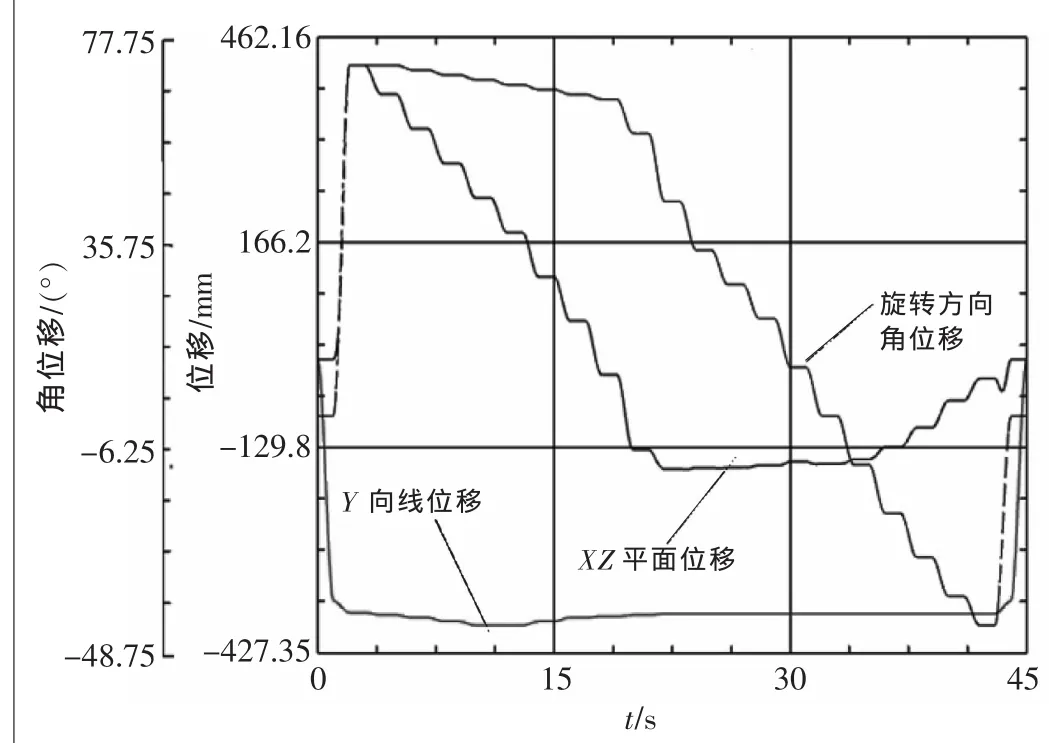

图6为前门的自动焊接机构焊钳下电极帽运动仿真结果,完成全部焊点所需时间为45s。 三段曲线为Y向线位移、竖直面旋转方向角位移和XZ平面位移,分别反映Y轴运动模块运动轨迹、旋转运动模块的运动轨迹以及Z轴运动模块和旋转运动模块耦合而成的运动轨迹。在机构从零位运行至第一个焊点以及焊接结束后返回零位的时间段内,曲线有较大的位移变化,符合实际情况;由于焊点分布在近似XZ竖直曲面内,Y向线位移曲线中间部分基本保持直线,有微小变动;XZ平面位移和旋转方向角位移曲线的变化规律与工件焊点在XZ平面内的分布情况一致,曲线中的多个水平横线即代表焊钳正进行点焊操作,斜线表示焊钳从一个焊点位置运行至另一个焊点。

5.2 有限元仿真分析

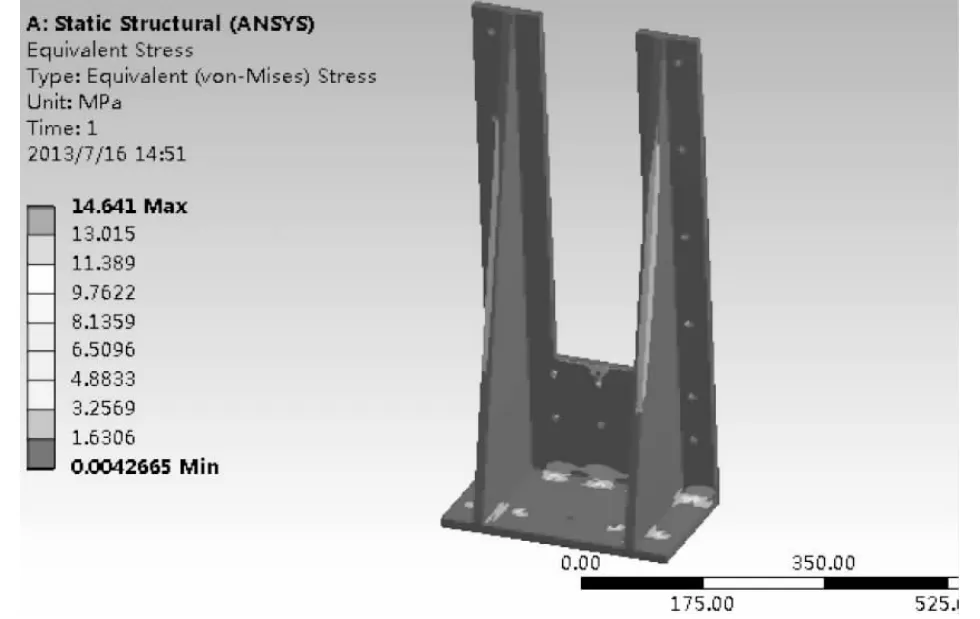

经理论分析,机构的Y筋板、焊钳连接筋板和电机连接板等受力大,易发生变形。在ANSYS Workbench中对其进行有限元仿真分析。以Y筋板为例,Y筋板竖直面共18个螺栓孔承受旋转运动模块和焊钳施加的重力和弯矩,其中重力2450N,弯矩269.99N·m;根据焊接生产节拍要求和运动学仿真分析,拟定出机构在Z方向的加速度为3m/s2,当机构在Z方向向下加速时,还需承受750N惯性力。

▲图6 焊钳下电极帽运动仿真位移图

Y筋板由底部的10个螺栓固定,而Y筋板的高度偏大,有被载荷拉溃的风险,因此要分析Y筋板在受到重力载荷和弯矩作用下的应力分布和变形量,以验证设计是否满足要求。仿真分析后发现,筋板最大变形处于顶部边缘位置,符合实际情况。筋板的最大应力为14.641MPa,集中在底部靠近竖直面的5个螺栓孔,见图7,最大应力小于屈服应力235MPa,因此筋板设计符合安全要求。

▲图7 Y筋板等效应力等值线图

6 结论

该3自由度自动焊接机构成本低廉,高效实用,具有的优势为:①采用模块化设计,提升设计效率,避免重复设计工作,同时可重新将运动模块变异设计、合理组合,快速完成其它焊接工位的机构设计。②主要驱动件、传动件和执行件均选用标准件,设备的精度高、性能稳定,互换性强。③使用CAE仿真分析,确保机构动态性能,优化了机构的运动路径,验证了关键部件的结构可靠。

[1] 陈家起,罗虹,张伟,等.汽车车身制造工艺学[M].重庆:重庆大学出版社,2003.

[2] PA Albu-Shaffer,S Haddadin,C Ott,et al.The DLR Lightweight Robot:Design and Control Concepts for Robots in Human Environments [J] .The Industrial Robot,2007,34(5):376-385 .

[3] R Schraft,CMeyer,C Parlitz,et al.Powermate-A Safe and Intuitive Robot Assistant for Handling and Assembly Tasks[C] .Proceedings of International Conference on Robotics and Automation,Barcelona,Spain,2005.

[4] 许瑞麟,朱品朝.汽车车身焊接技术现状及发展趋势[J].电焊机,2010,40(5).

[5] 莫易敏,王敏,蔡曦.车门包边引出焊的设计研究[J].机械制造,2013(1):27-29.

[6] 祝恒师.微车白车身焊接机械手机械系统设计与研究[D].武汉:武汉理工大学,2011.