水辅助溶剂法提取油砂中的沥青

2014-07-05杨红强丁明山胡斌任嗣利

杨红强,丁明山,胡斌,任嗣利

(1中国科学院兰州化学物理研究所羰基合成与选择氧化国家重点实验室,甘肃 兰州 730000;2中国科学院大学,北京 100049)

水辅助溶剂法提取油砂中的沥青

杨红强1,2,丁明山1,2,胡斌1,任嗣利1

(1中国科学院兰州化学物理研究所羰基合成与选择氧化国家重点实验室,甘肃 兰州 730000;2中国科学院大学,北京 100049)

开发了一种水辅助溶剂法从油砂中提取沥青的技术。该方法通过在油砂固相与有机溶剂间介入水层提取油砂中的沥青。以内蒙古扎赉特旗油砂矿为研究对象,考察了温度、剂砂质量比、提取时间、甲苯在复合溶剂中的含量及溶剂的种类与性质对沥青回收率高低的影响,结果表明:最佳提取条件为提取温度50℃,剂砂质量比1∶1,提取时间25min。沥青回收率与提取溶剂的性质紧密相关,水层介入有效降低了固体微粒组分在有机相中的含量,且便于后续的有机相与泥砂相的分离。通过对各种溶剂提取的沥青进行组分分析,发现各种溶剂对沥青提取能力的差异性源于溶剂的化学组成和结构不同。本文相关研究结果对溶剂法提取油砂中沥青技术及溶剂种类的选择具有指导作用。

油砂;溶剂萃取;回收率;溶解性;传质

油砂,又称沥青砂,是一种含有沥青或焦油的砂或砂岩,属于非常规油气资源[1-2],其基本组成为砂粒、黏土、沥青、水和少量的矿物等,一般油砂中砂粒和黏土的含量占80%~85%,水分的含量小于10%,油的含量为0~16%[3]。近年来,随着常规石油的开发以及国际油价的不断攀升,油砂作为一种重要的非常规油气资源日益得到各国政府的重视。目前,世界上已探明油砂储量较丰富的国家主要有加拿大、委内瑞拉、美国和俄罗斯等,其中大部分集中在加拿大Alberta省[4-5]。我国的油砂资源也较为丰富[3],主要分布在新疆、青海、西藏、四川、贵州及内蒙古等地区,全国油砂资源已探明储量为59.7×108t,其中可采储量约为22.58×108t,位居世界第五位[6]。由此可见,我国油砂资源潜力巨大,必将成为我国能源结构中的一个重要组成部分。然而,我国在非常规油气资源的开发和研究方面相对比较滞后,目前还不具备成熟的油砂分离技术,尚未实现工业化生产。因此,开展适合我国油砂分离的技术具有重要的战略意义。

油砂因其中砂和黏土的含量较高、流动性差,其开采方法与常规石油的开采方法不同。目前国际上普遍采用的油砂分离方法主要有水基提取法(water-based extraction processes)、溶剂提取法、热解干馏法等[7-8]。一般情况下,根据油砂的埋藏深度及其结构和性质采用特定的分离方法[9-10]。水湿性油砂(油砂中固体颗粒表面为亲水性)一般采用水基提取法,而油湿性油砂(油砂中固体颗粒表面为疏水性)适用于有机溶剂萃取法或热解干馏法[8]。水基提取法作为重要的提取技术已成功运用于油砂分离的工业生产中[11-13]。2004年,加拿大油砂油产量为83万桶/天,其中55%~60%是通过水基提取的方法得到的[14]。但水基提取法对油砂矿的品质要求较高,主要针对亲水性油砂矿的处理,对于砂粒表面强疏水性的贫矿及风化矿很难用水基提取的方法处理[15]。现有的资料表明,国内油砂矿多属于油湿性油砂,用水基提取的方法进行处理时遇到较多问题。

溶剂提取法是通过相似相溶原理来实现沥青提取的一种方法[16],具有普适性强、提取沥青中微粒含量低及油品质较好等优点。但由于溶剂法提取沥青后,沥青液与尾砂难以分离,溶剂损失量大,导致该方法一直未能实现工业化应用。本文作者在前人工作的基础上通过在油砂固相与有机溶剂间介入水层,开发了水辅助溶剂提取沥青的技术,较好地解决了传统溶剂直接提取过程中的一些难题[17]。油砂中的沥青是一种复杂的混合物,主要由饱和烃(Saturates)、芳香烃(Aromatics)、胶质(Resins)和沥青质(Asphaltenes)组成。各种有机溶剂对沥青各组分的溶解能力不同,因此在提取沥青过程中有机溶剂的提取能力表现出很大的差异性。需考察溶剂种类与性质对沥青回收率及提取沥青中各组分含量的影响,为溶剂的选择提供理论依据和实验依据。在本文工作中,分别考察了单一溶剂及复合溶剂对沥青提取的影响作用,对各种溶剂提取后的沥青组分进行了分析,揭示了造成各种溶剂提取沥青能力差异性的内在原因,相关结果有望为溶剂法提取油砂中沥青技术及溶剂种类的选择起到一定的指导作用。

1 实验原料和方法

1.1 实验原料

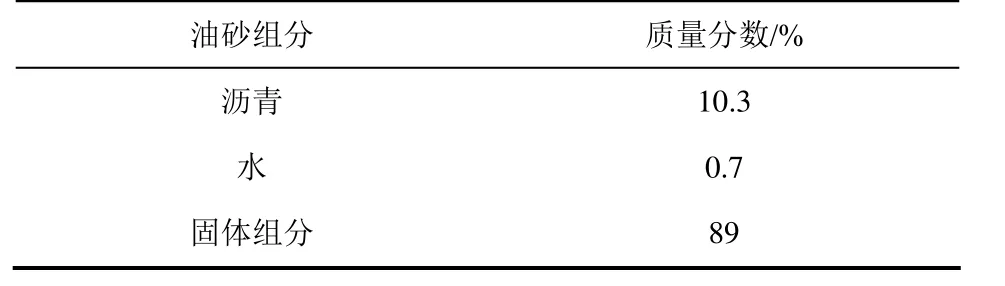

实验中所用油砂矿取自内蒙古扎赉特旗,经分析发现该油砂为油湿性油砂[18]。根据加拿大Alberta省油砂管理局(AOSTRA)推荐的标准方法Dean-Stark甲苯提取法对油砂的含油率和含水率进行测定,其基本组成见表1。实验中各种溶剂甲苯、环己烷、正庚烷和石油醚均为分析纯,购于天津化学试剂有限公司。此外,溶剂石脑油取自中国石化兰州石化公司,十二烷基三甲基氯化铵(>99%)由Sigma公司生产。

表1 油砂矿的组成

1.2 实验方法

1.2.1 水辅助溶剂提取方法及沥青回收率的分析

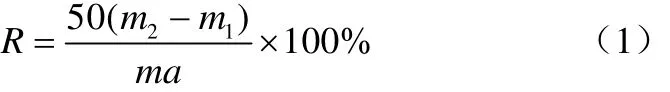

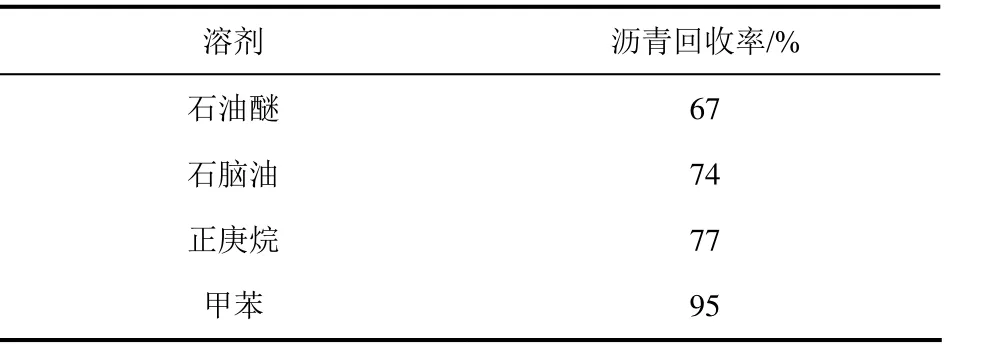

取50g油砂样品于500mL的三颈烧瓶中,按比例依次加入水(含有十二烷基三甲基氯化铵表面活性剂)和溶剂。水层中加入少量表面活性剂是为了防止微粒组分在油砂界面的悬浮,影响后续分离[17]。将烧瓶浸入油浴中加热,在机械搅拌的条件下进行提取。烧瓶一口连接冷凝管以保持瓶内压力稳定,并防止溶剂挥发,这一提取过程如图1所示。提取完成后,静置10min,将油层和水层一并移入125mL的分液漏斗中,移去水层。将得到的油相定容至250mL的容量瓶中,取15g沥青液于15000r/ min的转速下离心30min,除去油相中的固体微粒组分。从离心管上部准确移取5mL沥青液,均匀转移至定性滤纸上,待滤纸完全干燥后进行重量分析,通过式(1)获得沥青回收率。

图1 水辅助溶剂法提取油砂中沥青的实验装置

式中,R为沥青回收率,%;m1和m2分别为滤纸及其吸收5mL稀释沥青液干燥后的质量,g;m为油砂的质量,g;a为油砂的含油率,%。

1.2.2 沥青四组分的分析

沥青是一种复杂的混合物,主要由饱和烃、芳香烃、胶质和沥青质组成。沥青中沥青质组分的定量分析采用正庚烷沉淀法。准确称取2.0g沥青,加入60mL正庚烷于室温下搅拌溶解2h,然后静置24h。用砂芯漏斗过滤获得没有被正庚烷溶解的沥青质组分。将得到的沥青质组分用正庚烷多次(>17次)洗涤直至溶液澄清为止。对获得的沥青质称重并计算其在沥青中的质量分数。对于沥青中其他三组分(maltenes)的分析采用文献中所述的柱色谱法进行定量分析[19]。准确称取200mg的maltenes组分,用少许庚烷于室温下完全溶解,之后加入1.0g左右的硅胶拌样。待庚烷完全挥发后,将样品全部转移至用庚烷润湿的层析柱内。分别用170mL的庚烷、甲苯及复合溶剂(二氯甲烷∶甲醇=1∶1)冲洗色谱柱,并分别收集冲洗液于圆底烧瓶中,通过旋转蒸发仪除去大部分溶剂,然后将圆底烧瓶置于干燥箱中除去剩余溶剂,分别获得沥青中饱和烃、芳香烃和胶质的含量。

2 实验结果与讨论

2.1 溶剂的种类对沥青回收率的影响

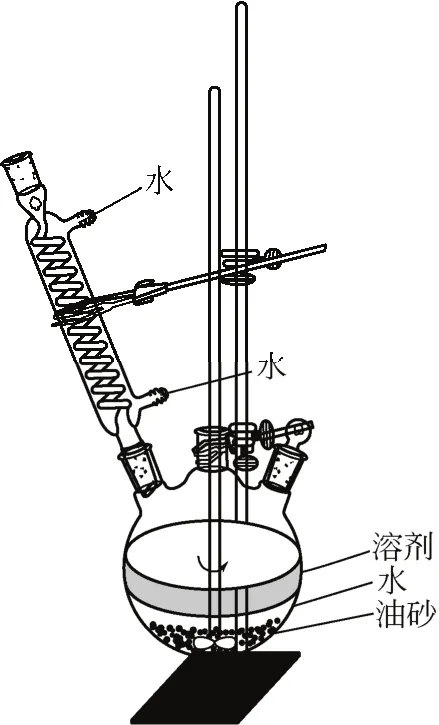

2.1.1 单一溶剂对沥青回收率的影响

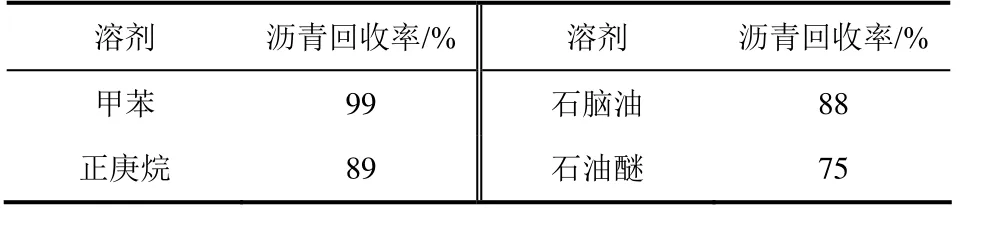

由于各种溶剂对沥青各组分溶解能力的不同,在应用水辅助溶剂提取法提取油砂中沥青过程中选择不同的溶剂将会获得不同的沥青回收率。在油砂、水及溶剂的质量比为1∶1∶1、提取温度为50℃及提取时间为30min的条件下,分别用石脑油、甲苯、正庚烷、石油醚为溶剂考察了溶剂的种类对水辅助溶剂提取法沥青回收率的影响,其结果如表2所示。

表2 水辅助溶剂提取法各种溶剂对沥青回收率的影响

结果表明,在水辅助溶剂提取油砂中沥青的过程中,沥青回收率与溶剂的种类紧密相关。以甲苯作为提取溶剂其沥青回收率可达95%,而石油醚对沥青的提取率仅为67%,石脑油和正庚烷对沥青的提取率分别约为74%和77%。溶剂从油砂中提取沥青的过程遵循“相似相溶”的原理,以上各溶剂因其对沥青各组分溶解能力的不同进而对沥青回收率产生了较大的影响。由于沥青中含有大量的芳香族化合物,因此一般认为芳香族类有机溶剂是提取油砂中沥青的理想溶剂[20],这符合相似相溶的原理。

尽管沥青回收率对工业生产极为重要,但同时必须考虑提取成本及环境问题。在以上各种溶剂中,石脑油成本最低、毒性较小,且石脑油本身是石油的一种有效成分,以石脑油作为提取溶剂对提取沥青的后续处理不会造成影响。事实上,在水基提取过程中沥青泡沫处理阶段,石脑油通常被用作稀释剂来降低沥青泡沫的黏度,最终达到除砂、去水的目的。因此,以石脑油作为提取溶剂最有可能实现工业化应用。

上述为水辅助溶剂提取法各种溶剂对油砂一次提取的实验结果。进一步用溶剂直接提取法,即在没有水层介入的条件下分别考察了甲苯、正庚烷、石脑油及石油醚为溶剂于室温下对油砂反复多次洗涤提取直到溶液澄清的沥青回收率,结果如表3所示。

表3 多次溶剂提取法不同溶剂对沥青回收率的影响

如表3所示,甲苯对沥青的提取效果最好,得到沥青的回收率为99%,其次是正庚烷和石脑油,沥青回收率分别为89%和88%,而石油醚对沥青的提取效果最差,其沥青回收率仅为75%。对于石油醚来说,由于其主要为短链烷烃,因而很难提取沥青中分子量较大的芳香族化合物,虽经多次洗涤,但仍有部分组分很难溶于石油醚中。正庚烷由于其所含的烷烃链较长,几乎能全部溶解除沥青中沥青质外的其他各组分。因此,正庚烷多次洗涤提取的沥青回收率可达到89%。与石油醚相比,石脑油主要由一些链长大小不等的烷烃组成,同时含有少量环烷烃和芳香烃。因此部分不溶于石油醚的沥青组分能够溶于石脑油,多次洗涤提取的沥青回收率为88%,其与正庚烷提取的沥青回收率相当。甲苯被认为是提取油砂中沥青的理想溶剂,以其为溶剂提取沥青的回收率接近100%,体现了芳香化合物在提取沥青方面的高效性。

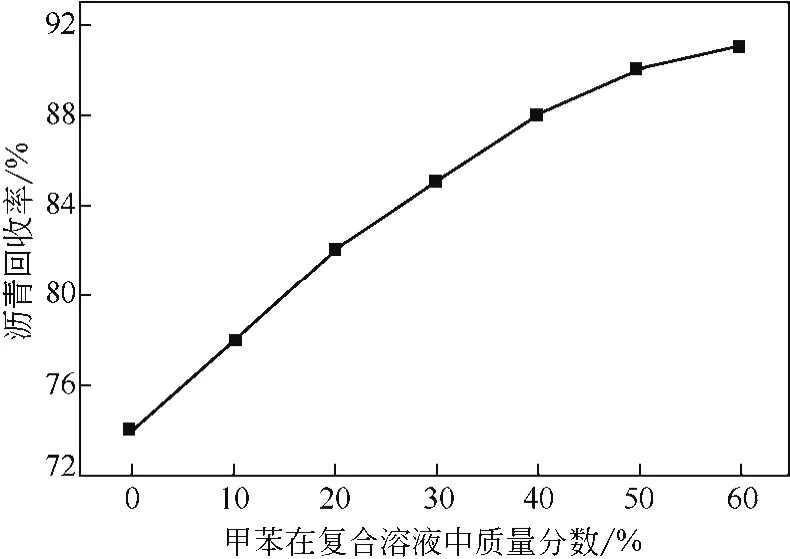

2.1.2 复合溶剂对沥青回收率的影响

石脑油因其成本低、毒性小而被广泛应用于水基提取过程沥青泡沫的处理中。石脑油也被用于溶剂从油砂中提取沥青的过程中,其主要由一些链长大小不等的烷烃组成,对提取沥青中的一些轻质组分有较好的效果[21]。芳香族如甲苯等有机溶剂已被证实为提取沥青的理想溶剂,对沥青中的每个组分都有很好的溶解性,然而其价格昂贵且毒性较大,容易造成环境破坏。因此,综合各种溶剂的特点,发展复合溶剂提取法也许是一个有效的解决途径。本实验以石脑油与甲苯为复合溶剂对水辅助复合溶剂提取油砂中沥青的过程进行了研究。

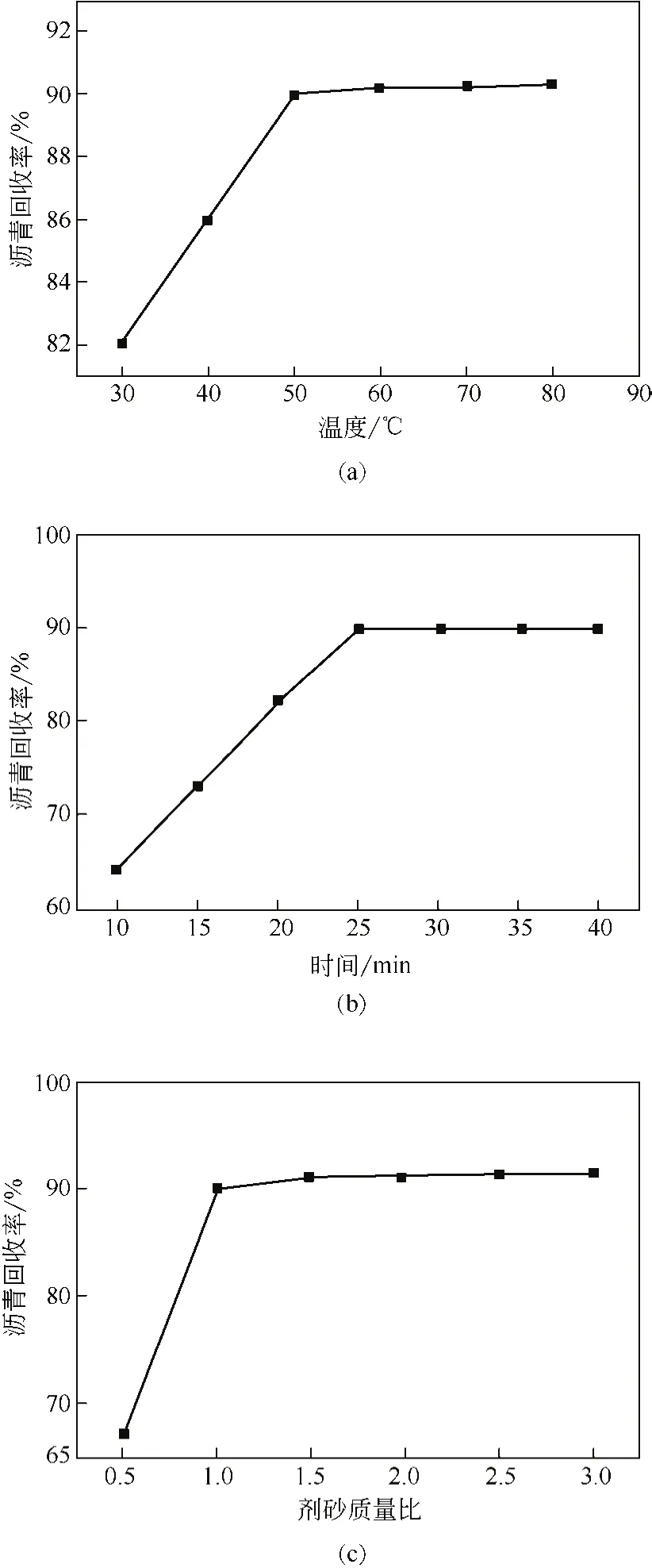

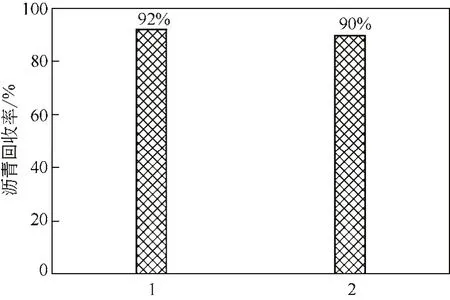

图2示出了复合溶剂中甲苯的含量对沥青回收率的影响。从中可以看出,沥青回收率随甲苯在复合溶剂中含量的增加而提高,结果表明在石脑油中混入一定量的甲苯可以有效提高沥青回收率。当甲苯在复合溶剂中的质量分数为50%时,沥青的回收率达到90%,表明在此条件下,溶剂能够较充分地提取油砂中的沥青,继续增加甲苯的含量将造成成本的增加。因此,选择质量比为1∶1的石脑油/甲苯复合溶剂,研究了提取温度、提取时间及剂砂质量比等因素对水辅助复合溶剂提取过程的影响, 见图3。

图2 水辅助复合溶剂提取法中甲苯在复合溶剂中的含量对沥青回收率的影响

图3 各种影响因素对水辅助复合溶剂提取油砂沥青回收率的影响

温度对沥青回收率的影响如图3(a)所示,当提取温度从30℃逐渐升高到50℃过程中,沥青回收率也逐渐从80%左右提高到约90%。其原因在于随着提取温度的升高,沥青各组分在复合溶剂中的溶解度增大,沥青的黏度降低,流动性变好,使溶解速率增强,从而提高了沥青回收率。但当温度高于50℃时,沥青回收率不再随温度的升高而变化,表明在此条件下沥青中的部分组分即使在较高的温度下也很难全部溶于复合溶剂中。图3(b)示出了提取时间对沥青回收率的影响。可以看出,沥青回收率随提取时间的延长而逐渐提高。这说明沥青各组分在复合溶剂中的溶解需要一定的时间。当提取时间超过25min时,沥青回收率不再随时间的延长而提高。显然,采用甲苯复合溶剂沥青提取时间较单一溶剂石脑油缩短[20],其主要得益于甲苯对沥青更好的溶解性,减少了溶剂对沥青的溶解时间。值得说明的是,提取时间的长短还取决于油砂粉粹后颗粒的大小、搅拌强度、提取温度、传热均匀程度等因素。复合溶剂与油砂的质量比对沥青回收率的影响如图3(c)所示,当剂砂质量比由0.5增大到1.0时,沥青回收率由66%提高到约90%。当剂/砂质量比大于1∶1以后,沥青回收率不再明显提高,表明在剂砂质量比为1∶1的条件下油砂中的沥青各组分基本能很好地溶解在复合溶剂中,过高的剂/砂比例会造成工业生产成本的增加。上述研究结果表明,通过在石脑油中添加甲苯可以显著提高沥青回收率,而且甲苯沸点较低,在溶剂的回收过程中甲苯可以与石脑油一起得以很好的回收利用。

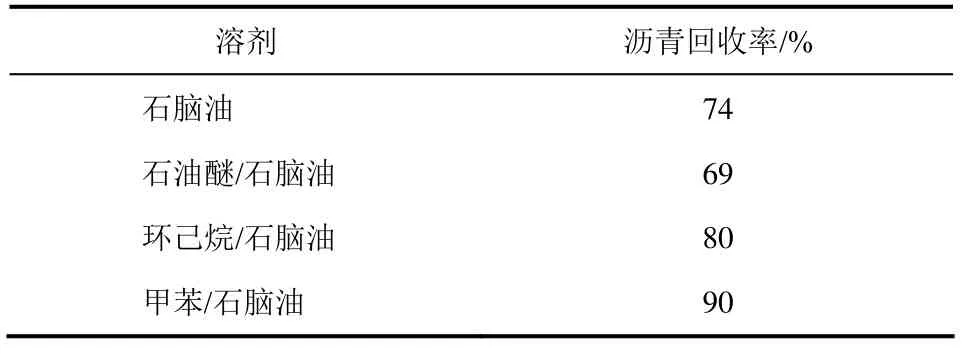

本文进一步考察了石脑油与各种溶剂的复合溶剂对沥青回收率的影响。在油砂与复合溶剂与水的质量比为1∶1∶1、提取温度为50℃、提取时间为25min的条件下,各种溶剂与石脑油的复合溶剂(1∶1)提取油砂中沥青的回收率如表4所示。

可以看出,甲苯与石脑油的复合溶剂对沥青的回收率最高约为90%,其次为环己烷/石脑油复合溶剂对沥青的回收率约为80%,石油醚/石脑油复合溶剂对沥青的回收率最低约为69%。石脑油主要由丁烷、戊烷、己烷及少量的环烷烃和芳烃等组成。石油醚主要由戊烷、己烷组成,其对沥青中芳香类大分子物质的溶解能力有限,因此石脑油中混入一定比例的石油醚则会降低沥青的回收率。环己烷是一类环烷烃,其对沥青各组分有较好的溶解能力,因此石脑油中混入一定比例的环己烷则会提高沥青的回收率。相比之下,甲苯为芳香族有机溶剂,被认为是提取沥青的理想溶剂,其对沥青中的轻质组分和重质组分都有非常好的溶解效果,因此石脑油与甲苯的复合溶剂相比石脑油单一溶剂,使沥青回收率大大提高。然而,甲苯的成本较高且具有一定的毒性,因此要求分离系统设备的密封性要好,防止甲苯的挥发损失,而且要尽量做到最大程度对其回收、利用。

2.1.3 水层的介入对复合溶剂提取油砂沥青回收率的影响

表4 不同溶剂对油砂中沥青回收率的影响

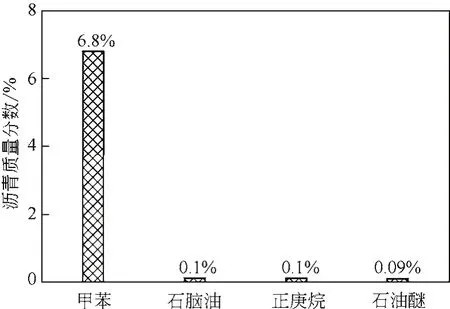

图4 介入水层对复合溶剂提取油砂沥青回收率的影响

进一步研究了水层的介入对复合溶剂提取油砂沥青回收率的影响。在传统的溶剂直接提取油砂中沥青的过程中,部分沥青提取液残留在尾砂中,一般需经多次洗涤才能实现对沥青的充分提取,这将增加工业生产的成本。介入水层有效地避免了沥青提取液在尾砂中的残留,解决了溶剂直接提取过程中遇到的一些难题。但介入水层是否影响溶剂与油砂固相之间的传质过程,进而影响沥青回收率。在油砂与复合溶剂与水的质量比为1∶1∶1、提取温度为50℃、提取时间为25min的条件下,研究了油砂固相与复合溶剂间介入水层对沥青回收率的影响。图4显示,复合溶剂直接提取沥青回收率约为92%,水辅助的复合溶剂提取后的沥青回收率约为90%,仅比复合溶剂直接提取沥青回收率略低,说明在强烈搅拌作用下水层不会明显影响油砂固相与溶剂之间的接触,进而影响传质过程及沥青在溶剂中的溶解。这与水辅助石脑油提取油砂中沥青的结果是相似的[17]。值得说明的是,水层介入的重要作用不是改变溶剂提取的作用机制,而是方便沥青提取液与尾砂的分离及降低沥青提取液中微粒组分的含量[17]。

2.2 各种溶剂提取的沥青四组分分析

2.2.1 各种溶剂提取的沥青中沥青质含量分析

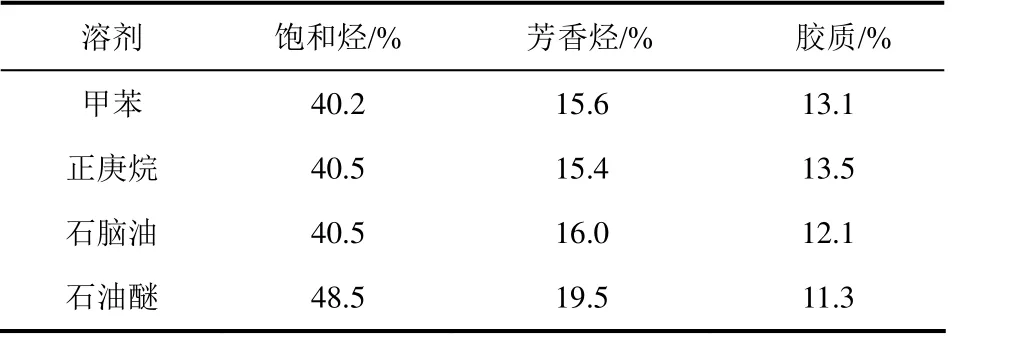

沥青主要由饱和烃、芳香烃、胶质及沥青质组成。其中沥青质组分是一种极性较强的芳香族类混合物,一般以几个分子团聚形式存在,很难溶解于直链烷烃、轻质油等分子量较小的一些溶剂中。根据相似相溶原理,芳香族类有机溶剂对其有很好的溶解性。通过正庚烷沉淀法分析了各种溶剂提取的沥青中沥青质的含量。结果如图5所示,甲苯提取的沥青中沥青质含量最高约6.8%,而石脑油、正庚烷及石油醚提取的沥青中沥青质含量很少,只有0.1%左右。溶剂从油砂中提取沥青的过程可看作是溶质与溶剂相互作用的过程,遵循“相似相溶”的原理。石脑油、正庚烷及石油醚等溶剂主要是烷烃类物质,其结构组成与沥青中的一些轻质组分相似,其在结构上与重质组分如沥青质有较大的差异性,因此很难提取沥青中的沥青质等重质组分。相比之下,芳香族类有机溶剂是提取油砂中沥青的理想溶剂,不仅能提取沥青中的轻质组分,而且能够很好的提取沥青中的一些重质组分。其组成中含有苯环结构,与沥青中沥青质的某些结构相似,因此对沥青质有很好的溶解性。显而易见,芳香族类溶剂在提取沥青方面表现出其独特的优势,与轻质组分溶剂相比,其能充分提取沥青中的各组分。然而,在工业生产中,因芳香族类溶剂成本高、毒性较大,不适宜进行大规模的工业化应用。

2.2.2 各种溶剂提取的沥青中不同烃类含量的比较

各种溶剂提取的沥青中成分的差异性不仅表现在沥青质组分的含量方面,而且表现在提取其他各组分方面。通过柱色谱法分析了各种溶剂提取的沥青中饱和烃、芳香烃和胶质的含量,结果如表5所示。

研究发现,甲苯及正庚烷提取的沥青中饱和烃、芳香烃及胶质的含量未见明显的差异,表明正庚烷对沥青中除沥青质外的其他各组分也具有较好的溶解性。与甲苯和正庚烷相比,石脑油提取的沥青三组分含量中,芳香烃的含量有所增加,而胶质的含量略有降低。表明沥青中的胶质组分并不能充分的溶解于石脑油中。对石油醚提取的沥青来说,饱和烃及芳香烃的含量明显提高,而胶质的含量则略有降低。饱和烃及芳香烃含量明显的提高并不是因为石油醚对这两个组分溶解能力更强,而是因为其对胶质及沥青质组分的提取能力较弱,使得饱和烃及芳香烃在石油醚提取沥青中的含量相对提高。以上结果说明溶剂的种类对沥青回收率的影响是溶剂对沥青中各组分进行选择性溶解提取的结果。

图5 各种溶剂提取的沥青中沥青质的含量

表5 各种溶剂提取的沥青中不同烃类含量的比较

3 结 论

(1)以内蒙古扎赉特旗油砂矿为原料,应用水辅助溶剂提取法考察了单一溶剂及复合溶剂对沥青回收率的影响,结果表明沥青回收率与溶剂的种类及性质紧密相关。

(2)通过考察提取时间、温度、剂砂质量比等影响因素对沥青回收率的影响,获得了石脑油和甲苯复合溶剂从油砂中提取沥青的最佳工艺条件。提取温度为50℃,油砂、水(含有表面活性剂)及复合溶剂的质量比1∶1∶1,提取时间为25min,复合溶剂中甲苯的质量分数为50%。

(3)研究表明,溶剂的种类对沥青回收率的影响是溶剂对沥青中各组分进行选择性溶解提取的结果。石脑油、正庚烷及石油醚等溶剂主要是烷烃类物质,其结构与沥青中的一些轻质组分相似,因此很难提取沥青中极性较强的沥青质等重质组分。相比之下,芳香族类有机溶剂如甲苯是提取油砂中沥青的理想溶剂,其组成中含有苯环结构,且极性强,因此对沥青中极性较强的大分子组分也有很好的溶解性。相关结果对溶剂提取沥青过程中溶剂的选择具有重要的指导作用。

[1] 崔苗苗,李文深,李晓鸥,等. 油砂资源开发和利用[J]. 化学工业与工程,2009,26(1):79-85.

[2] 孙微微,赵德智,孙明珠. 油砂及其分离方法[J]. 化工文摘,2007 (5):41-43.

[3] 张刚,刘继伟,李留仁,等. 油砂分离技术的研究现状及影响因素分析[J]. 内蒙古石油化工,2008(1):111-113.

[4] 粱文杰. AOSTRA 油砂、沥青、重质油技术手册[M]. 东营:石油大学出版社,1992.

[5] 俞经方. 沥青,地沥青和沥青砂[M]. 北京:石油工业出版社,1988.

[6] 贾承造. 油砂资源状况与储量评估方法[M]. 北京:石油工业出版社,2007.

[7] 任嗣利. 水基提取技术用于油砂分离的研究进展[J]. 化工学报,2011,62(9):2406-2412.

[8] 许修强,王红岩,郑德温,等. 油砂开发利用的研究进展[J]. 辽宁化工,2008,37(4):268-271.

[9] 郑德温,方朝合,李剑,等. 油砂开采技术和方法综述[J]. 西南石油大学学报,2008,30(6):106-108.

[10] 许修强,王红岩,郑德温,等. 溶剂抽提法处理油砂的研究[J]. 石油炼制与化工,2009,40(4):57-60.

[11] Masliyah J,Zhou Z J,Xu Z H,et al. Understanding water-based bitumen extraction from Athabasca oil sands[J].The Canadian Journal Chemical Engineering,2004,82:628-654.

[12] Clark K A,Pasternack D S. Hot water separation of bitumen from Alberta bituminous sand[J].Industrial and Engineering Chemistry,1932,24:1410-1416.

[13] 许修强,郑德温,曹祖宾,等. 新疆油砂水洗分离技术研究[J]. 郑州大学学报:工学版,2008,29(1):24-27.

[14] Long J,Drelich J,Xu Z H,et al. Effect of operating temperature on water-based oil sands processing[J].The Canadian Journal of Chemical Engineering,2007,85(5):726-738.

[15] Ren S L,Dang-Vu T,Zhao H Y. Effect of weathering on surface characteristics of solids and bitumen from oil sands[J].Energy & Fuels,2008,23(1):334-341.

[16] 陈德军,赵锁奇,许志明.加拿大油砂溶剂抽提分离工艺的研究[J].现代化工,2009,29(1):23-24.

[17] Yang H Q,Wang Y H,Ding M S,et al. Water-assisted solvent extraction of bitumen from oil sands[J].Industrial & Engineering Chemistry Research,2012,51(7):3032-3038.

[18] 李贵贤,朱天虹,杨红强,等. 油砂细微粒组分的表面润湿性[J]. 大庆石油学院学报,2012,36(3):58-62.

[19] Abdel M K,Jose Z,Allwell A,et al. Issues with comparing SARA methodologies[J].Energy & Fuels,2007,21:3618-3621.

[20] Leung H,Phillips C R. Solvent extraction of mined athabasca oil sands[J].Industrial & Engineering Chemistry Fundamentals,1985,24(3):373-379.

[21] 张德勤,范耀华,师洪俊. 石油沥青的生产与应用[M]. 北京:中国石化出版社,2001.

Investigation on water-assisted solvent extraction of bitumen from oil sands

YANG Hongqiang1,2,DING Mingshan1,2,HU Bin1,REN Sili1

(1State Key Laboratory for Oxo Synthesis & Selective Oxidation,Lanzhou Institute of Chemical Physics,CAS,Lanzhou,730000,Gansu,China;2Graduate University of Chinese Academy of Sciences,Beijing 100049,China)

Water-assisted solvent extraction processes (WASEPs) were developed by introducing a water layer between the oil sands and solvent to extract bitumen. The function of the introduced water layer in the WASEPs is to effectively reduce the fine solids content in the solvent phase and make it easy to separate bitumen solution from solids. Effects of the solvent type on bitumen recovery were investigated and the extraction conditions were optimized. The results showed that bitumen recovery was closely related to the solvent compositions and chemical structure. The optimal extraction condition was stirring at 50℃ for 25 minutes using a ratio of oil sands to solvent at 1∶1(wt/wt). The reason of different extraction abilities for various solvents was revealed by analyzing the component of extracted bitumen. It may be useful to guide the solvent extraction processes and solvent selection.

oil sands;solvent extraction;recovery;solubility;mass transfer

TE 34

A

1000-6613(2014)09-2495-07

10.3969/j.issn.1000-6613.2014.09.044

2014-02-20;修改稿日期:2014-05-06。

中国科学院“百人计划”及国家自然科学基金面上项目(51374195)。

杨红强(1986—),男,硕士研究生。联系人:任嗣利,研究员,研究方向为胶体与界面化学、油砂分离技术。E-mail slren@ licp.cas.cn。