40℃和75℃下三元体系NH4HCO3-NH4VO3-H2O中NH4VO3溶解度的测定

2014-07-05赵楚冯曼王少娜杜浩郑诗礼谢华

赵楚,冯曼,王少娜,杜浩,郑诗礼,谢华

(1中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京100190;2中国矿业大学(北京)化学与环境工程学院,北京100083)

40℃和75℃下三元体系NH4HCO3-NH4VO3-H2O中NH4VO3溶解度的测定

赵楚1,2,冯曼1,王少娜1,杜浩1,郑诗礼1,谢华2

(1中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室,北京100190;2中国矿业大学(北京)化学与环境工程学院,北京100083)

针对钾系亚熔盐法钒渣钒铬共提清洁生产工艺的中间产品钒酸钙,提出通过碳化铵化/冷却结晶将钒酸钙转化为钒氧化物产品的新方法。分别研究了NH4HCO3-NH4VO3-H2O三元体系在碳化反应温度(75℃)和结晶沉钒温度(40℃)时NH4VO3的溶解度,得到了此时NH4VO3的溶解度数据。40℃时,NH4VO3溶解度随NH4HCO3浓度升高而降低。75℃时,NH4VO3溶解度则随NH4HCO3浓度升高呈U形变化。通过对比两个温度下NH4VO3的溶解度曲线,验证了碳化铵化工艺75℃反应、40℃结晶的设计思路。并经过理论计算,得到NH4VO3的理论一次结晶率为92.71%。再由得到理论结晶率时的反应和结晶NH4HCO3浓度,优化了钾系亚熔盐法钒渣钒铬共提清洁生产工艺中钒转化单元的工艺路线,绘制了工艺原则流程图。

亚熔盐;钒酸钙;偏钒酸铵;二氧化碳;结晶;优化

Key words:sub-molten salt;calcium orthovanadate;ammonium metavanadate;carbon dioxide;crystallization;optimization

钒是一种重要的战略金属,广泛应用于钢铁、合金、精细加工、钒电池、催化剂等生产领域[1-4]。其中85%的钒应用于钢铁工业。

钒渣高温钠化氧化焙烧是目前国内外的主流提钒工艺[5]。该工艺以含钒铁水转炉吹钒得到的钒渣为原料,通过添加碳酸钠、氯化钠等钠盐在750~850℃焙烧,将钒渣中的钒铁尖晶石氧化为水溶性五价钒的钠盐,钠化焙烧产物直接水浸后得到的含钒浸取液经除杂、调节pH值后加入铵盐制得多钒酸铵,多钒酸铵经煅烧得到V2O5产品[6-7]。该工艺钒提取率低,多次焙烧仍不足80%,铬不能提取,且生产过程产生大量的含氯废气和含氨氮废水,造成了严重的环境污染[8]。针对以上问题,中国科学院过程工程研究所提出了钾系亚熔盐法钒渣钒铬共提清洁生产新工艺。新工艺利用亚熔盐介质优良的反应特性,在反应温度为200℃的条件下,钒提取率达95%以上,铬提取率达80%以上,实现了钒渣中钒、铬的高效提取[9],并通过后续结晶分离,得到了中间产品钒酸钾及铬酸钾[10]。为实现碱介质的循环回用,结晶得到的钒酸钾中间产品通过钙化工艺实现了钒/钾分离,得到了中间产品钒酸钙[11]。

新工艺得到的钒酸钙既可作为冶炼钒铁的初级原料[12],又可进一步加工转化为应用广泛的钒氧化物产品。针对钒酸钙转化为钒氧化物问题,中国科学院过程工程研究所提出了钒酸钙碳化铵化转化制备钒氧化物新工艺。工艺的思路为:在75℃下,保持二氧化碳气氛,加入碳酸氢铵作为碳酸化试剂,实现钒酸钙中的钙、钒分离[13-17]。碳化后钙生成碳酸钙,钒则浸取到溶液中,得到含偏钒酸铵的溶液。对含钒溶液进行冷却结晶,得到偏钒酸铵沉淀。最后,煅烧偏钒酸铵得到钒氧化物产品[18]。

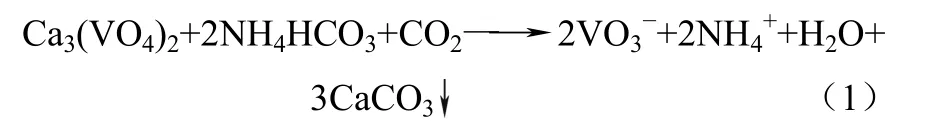

碳化铵化反应方程式为式(1)。

碳化铵化后,得到NH4HCO3、NH4VO3的混合溶液,需对该溶液中的NH4VO3进行分离,而该工艺所涉及的NH4HCO3-NH4VO3-H2O三元体系溶解度未有研究,钒酸钙碳化铵化-冷却结晶工艺的设计缺乏基础数据支撑。本文据此研究了NH4HCO3-NH4VO3-H2O三元体系在75℃(碳化反应温度)和40℃(冷却结晶易实现温度)时的溶解度曲线,根据得到的溶解度曲线,对碳化铵化/结晶分离工艺进行了理论计算,得到了理论设计流程图,为后续工艺实验提供理论指导。

1 实验材料和方法

1.1 实验试剂

偏钒酸铵,西陇化工股份有限公司,纯度大于99.0%;碳酸氢铵,西陇化工股份有限公司,分析纯,纯度大于99%;纳氏试剂,自制。

1.2 实验仪器

Metter AE 163分析天平,北京光学仪器厂;Milli-Q超纯水机,美国Millipore公司;DF-101S积热式磁力搅拌加热器,金坛市医疗仪器厂;HZ-9612K高温振荡培育箱,太仓市科教仪器厂,控温精度为±0.5℃;SHZ-DIII循环水式真空泵,巩义市予华仪器有限责任公司;DHG-9140A电热鼓风干燥箱,上海一恒科学仪器有限公司。

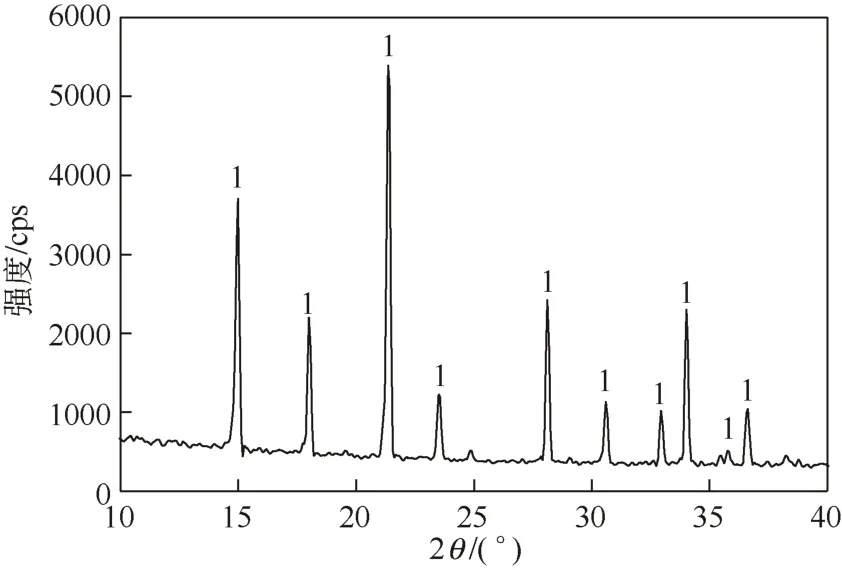

1.3 分析方法

溶液中的钒含量采用ICP-OES进行分析,仪器为Optima 5300 DV型电感耦合等离子体原子发射光谱仪(美国Perkin-Elmer仪器公司);溶液中的铵含量采用纳氏分光光度法进行分析[19],仪器为UV9100系列紫外可见分光光度计(北京莱伯泰科仪器有限公司);固相粉末的物相鉴定采用XRD进行分析,仪器为X' Pert PRO MPD型X射线衍射仪(荷兰帕纳克公司)。

1.4 实验方法

通过两种方法测定溶解度。第一种是过量偏钒酸铵在碳酸氢铵溶液中结晶得到:首先将一定浓度梯度的碳酸氢铵溶液盛入250mL的聚丙烯瓶中,分别置于高于实验所需温度的60℃和95℃的温度波动±0.5℃的HZ-9612K高温振荡培育箱中,并向其中加入过量的偏钒酸铵固体,保持200r/min的搅拌强度,令固体充分溶解,当溶液中固体不再溶解时,将其转移至40℃(75℃)的恒温振荡器中继续以180r/min的搅拌强度振荡至平衡后停止,静置10天后取上层清液分析。第二种方法是基于偏钒酸铵在碳酸氢铵溶液中的溶解:将与前一种方法相同的一定浓度梯度的碳酸氢铵溶液置于40℃(75℃)的恒温振荡器,向其中不断加入少量的偏钒酸铵,每天观察固相的溶解情况,根据其溶解情况决定是否继续添加固相,直至聚丙烯瓶底部出现无法继续溶解的偏钒酸铵。若两种溶解度测定方法得到的上清液成分趋于一致,且含量相差不大于0.5%,则认为体系已达到平衡。当体系平衡后停止振荡,继续保持温度静置一周,令悬浮颗粒充分沉淀。待上层液体澄清后,用事先预热的移液管快速小心地取1mL上清液,转移至已称重的小称量瓶内,称重并记录质量,再将其转移至容量瓶中,稀释到适当浓度后通过ICP-OES测定溶液的钒浓度,分光光度计测定铵根离子浓度。用预热过的小勺取少量下层渣,在40℃(75℃)下干燥后,磨细,用XRD分析粉末的物相组成。

1.5 数据处理方法

实验中所用试剂为碳酸氢铵和偏钒酸铵。碳酸氢铵溶液呈碱性,且其碱度随碳酸氢铵浓度升高而升高,在本文所研究浓度范围内其溶液pH值在8~10,此时钒以VO3-的形式存在于溶液中。

因此,溶液中主要存在的离子为VO3−、HCO3−和NH4+,由溶液电负性为零,可得式(2)。

假设由ICP分析计算得到溶液中的c(VO3−)为amol/L,由分光光度计测量计算得到的溶液中的c(NH4+)为bmol/L,可得到溶液中的c(HCO3−)为c=b-a。则溶液中的NH4HCO3的浓度为(b-a) mol/L,NH4VO3的浓度为amol/L。

2 实验结果与讨论

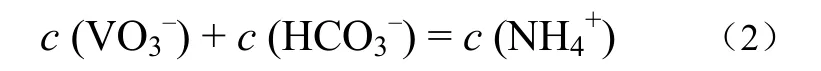

2.1 75℃时NH4HCO3-NH4VO3-H2O三元体系溶解度

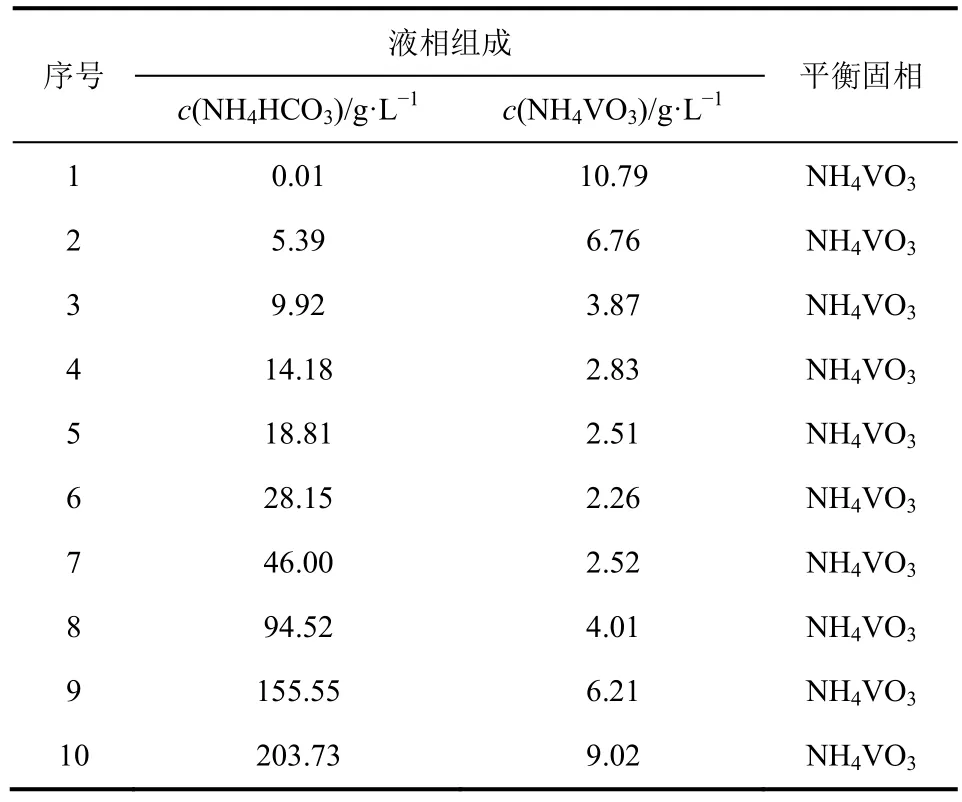

75℃时NH4HCO3-NH4VO3-H2O三元体系溶解度数据见表1和图1。

表1 75℃时NH4HCO3-NH4VO3-H2O溶解度数据

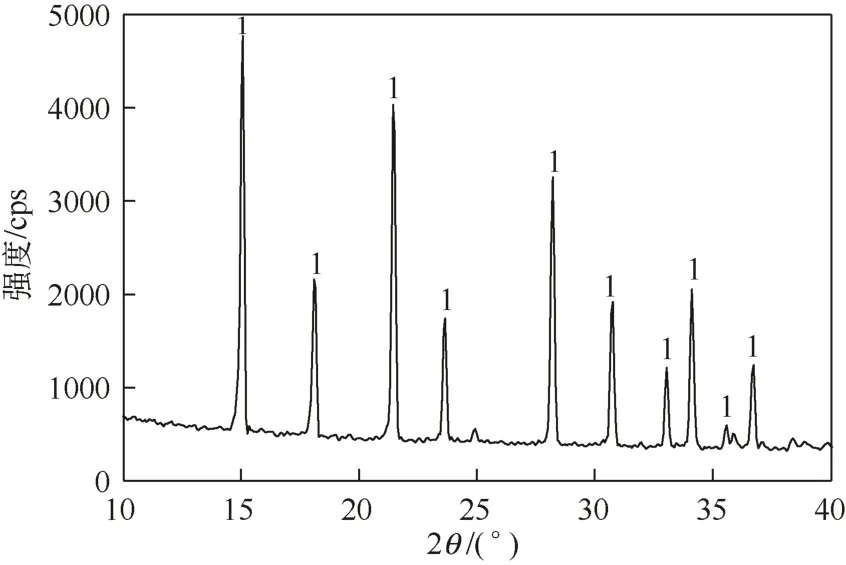

图1 75℃时平衡固相NH4VO3的XRD图谱

由图1可知,75℃时的平衡固相为NH4VO3。由表1可知,75℃时偏钒酸铵的溶解度基本随碳酸氢铵浓度升高而降低,且降低趋势与碳酸氢铵浓度呈反比。可粗略认为在碳酸氢铵浓度低于80g/L时偏钒酸铵溶解度随碳酸氢铵浓度升高逐渐降低,当碳酸氢铵浓度高于80g/L时,偏钒酸铵溶解度不再变化。

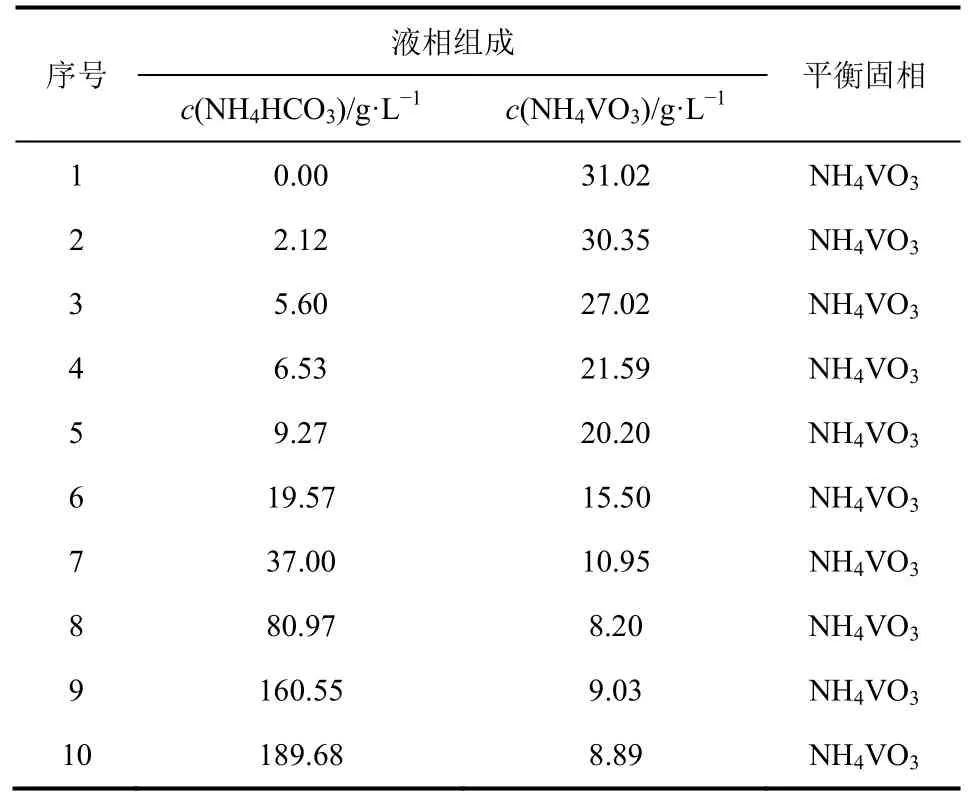

2.2 40℃时NH4HCO3-NH4VO3-H2O三元体系溶解度

40℃时NH4HCO3-NH4VO3-H2O三元体系溶解度数据见表2和图2。

由图2可知,40℃时的平衡固相也为NH4VO3。由表2可知,40℃时偏钒酸铵的溶解度随溶液中的碳酸氢铵浓度的升高,呈先下降后上升的U形趋势。偏钒酸铵溶解度最低点为碳酸氢铵浓度为29g/L,偏钒酸铵溶解度为2.3g/L。

2.3 结果分析

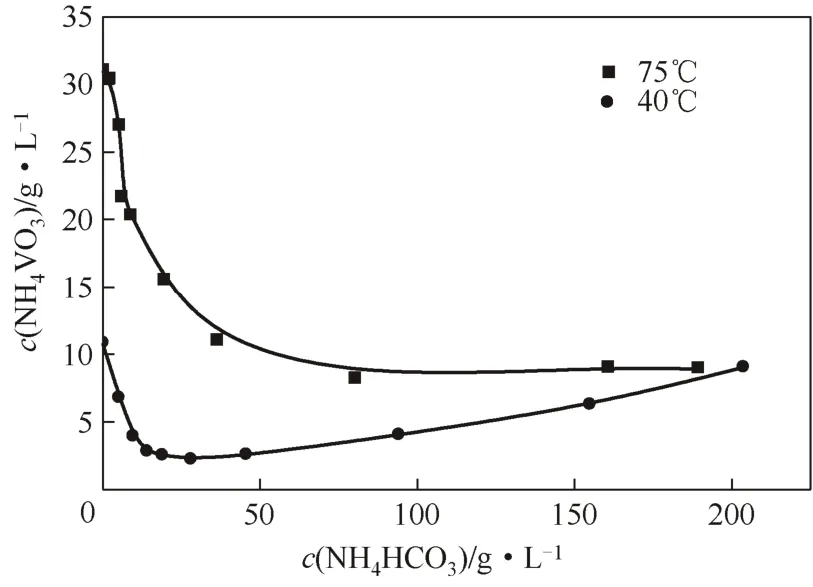

将上述两个溶解度曲线综合分析,可得图3。由图3可见,40℃和75℃时偏钒酸铵溶解度存在较大差别,随溶液中碳酸氢铵浓度变化而变化的规律也各不相同。可以采用75℃反应、随后40℃冷却结晶的方法实现偏钒酸铵的分离,并可通过调节溶液中碳酸氢铵浓度强化分离过程。

表2 40℃时NH4HCO3-NH4VO3-H2O溶解度数据

图2 40℃时平衡固相NH4VO3的XRD图谱

图3 偏钒酸铵结晶分析图

又由反应式(1)可知,碳酸氢铵理论添加量为1mol五氧化二钒加入2mol碳酸氢铵,记此时的碳酸氢铵添加量为1.0。

当添加量为1.0时,碳化后液的理论碳酸氢铵浓度为0、75℃时的偏钒酸铵溶解度最高,为31.02g/L,40℃时偏钒酸铵溶解度为10.79g/L。添加量大于1.0,则碳化后液中应有碳酸氢铵残留,75℃时偏钒酸铵的溶解度随着碳酸氢铵残留量的增大而降低,40℃时偏钒酸铵的溶解度则先下降后上升。而75℃的碳化反应需要钒尽可能进入反应溶液中去,40℃时的结晶沉钒则应使钒尽可能地结晶出来。

综合以上分析,75℃时应选择偏钒酸铵溶解度最高的点作为反应终点,即碳酸氢铵浓度为零、偏钒酸铵浓度≤31.02g/L的点,则理论反应起点为碳酸氢铵加入量1.0,反应液固比≥18.03,考虑到后续结晶和减少水耗,反应液固比选为18,碳酸氢铵加入量为25.08g/L即可,此条件下生成的偏钒酸铵刚好完全溶于水中。40℃时,则应选择偏钒酸铵溶解度最低的点作为反应终点,即碳酸氢铵浓度为28.15g/L、偏钒酸铵浓度等于2.26g/L的点,则理论结晶起点碳酸氢铵浓度也应为28.15g/L,即每升溶液需补加28.15g的碳酸氢铵,换算成碳酸氢铵添加量为1.12,略大于1.0,此条件下偏钒酸铵一次结晶率达到理论最高,为92.71%。考虑到75℃反应液体的蒸发、碳酸氢铵的分解和40℃结晶过程中碳酸氢铵的损耗,结晶母液作为碳化铵化的循环液,在返回反应时仍需补加一定量的水和碳酸氢铵。具体补加量需根据每次实际反应的测量值调节控制。

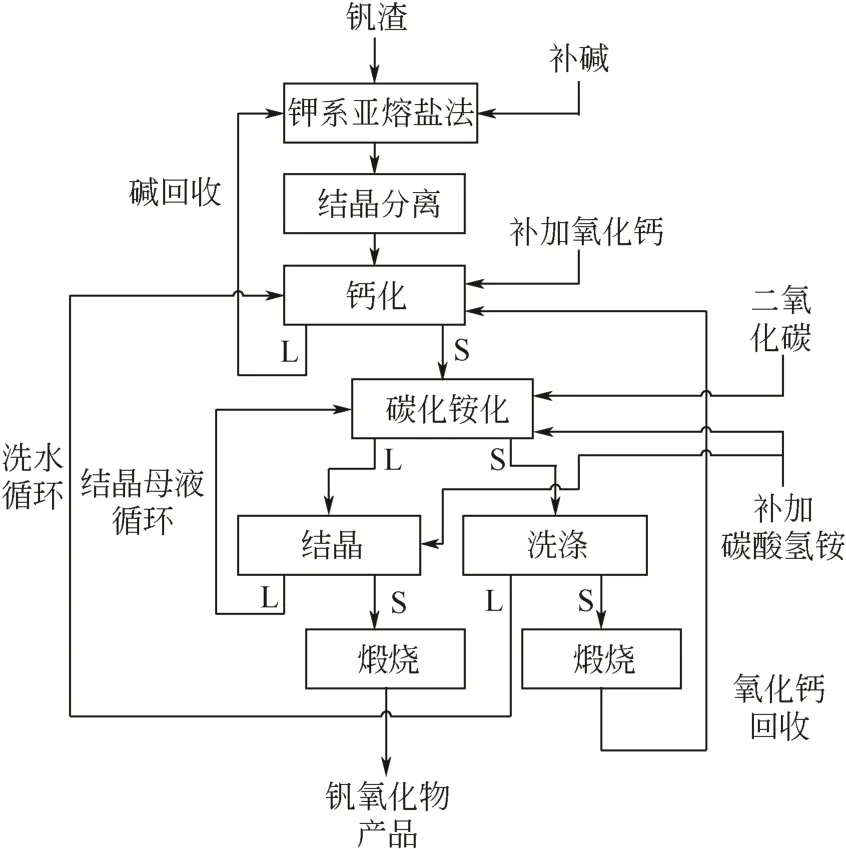

综上所述,本工艺拟将钙化工艺得到的钒酸钙,经75℃碳化后得到碳化后液和碳化固相。碳化后液40℃结晶沉淀,得到偏钒酸铵产品,沉淀母液作为碳化循环液;碳化固相经水洗后,洗水作为碳化循环液或者回到钙化工艺循环,水洗后的固相经煅烧得到氧化钙,作为钙化原料循环回用[20],实现工艺内水和物料的封闭循环。工艺原则流程图如图4。

3 结 论

通过对40℃和75℃下NH4HCO3-NH4VO3-H2O三元体系溶解度曲线的实验研究,得出以下结论。

(1)40℃时偏钒酸铵溶解度随碳酸氢铵浓度增大先下降后上升,75℃时偏钒酸铵的溶解度则随溶液中碳酸氢铵浓度上升而下降。

(2)以两个温度下偏钒酸铵溶解度差异为理论依据,验证了75℃反应、40℃结晶的工艺路线,计算了75℃碳化铵化的理论反应条件和40℃结晶沉钒的理论结晶条件。

图4 工艺原则流程图

(3)根据上述理论分析,得出了整个工艺的原则流程图。

综上所述,40℃和75℃下NH4HCO3-NH4VO3-H2O三元体系溶解度曲线的研究和分析,提供了碳化铵化-结晶分离工艺提取钒酸钙中钒的理论基础。经过分析和计算,得到了理论一次结晶率为92.71%。通过对理论下反应条件和结晶条件的计算,绘制了工艺原则流程图。本文进行的工作为亚熔盐钒铬共提工艺中的钒产品转化后续工作提供了可靠的理论依据。

[1] Subba Reddy C V,Wen J,Zhu Q Y,et al. Cathodic performance of (V2O5+ PEG) nanobelts for Li ion rechargeable battery[J].Power Sources,2007,166:244-249.

[2] Subba Reddy Ch V,Yeo I H,Mho Si. Synthesis of sodium vanadate nanosized materials for electrochemical applications[J].Journal of Physics and Chemistry of Solids,2008,69:1261-1264.

[3] Evangelou A M. Vanadium in cancer treatment[J].Crit. Rev. Oncol. Hematol,2002,42:249-265.

[4] 文友. 钒的资源、应用、开发与展望[J]. 稀有金属与硬质合金,1996,124:51-54.

[5] Moskalyk R R,Alfantazi A M. Processing of vanadium:A review[J].Minerals Engineering,2003,16(9):793-805.

[6] 邱士星,刘先松,周丹,等. 钒渣提取五氧化二钒的研究[J]. 无机盐工业,2010,42(2):46-48.

[7] 边悟. 高硅低钒钒渣提取五氧化二钒的研究[J]. 铁合金,2008(3):5-8.

[8] 别舒,王兆军,李清海,等. 石煤提钒钠化焙烧与钙化焙烧工艺研究[J]. 稀有金属,2010,34(2):291-297.

[9] 郑诗礼,杜浩,王少娜,等. 亚熔盐法钒渣高效清洁提钒技术[J]. 钒钛提取,2012,33(1):15-19.

[10] 杨娜,王少娜,杜浩,等. KOH介质多元体系中铬酸钾与钒酸钾的高效结晶分离[J]. 过程工程学报,2012,12(3):402-407.

[11] 赵楚,郑诗礼,王少娜,等. 钒酸钾钙化沉钒法制备钒酸钙的研究[J]. 过程工程学报,2013,13(3):440-446.

[12] 王永钢. 钒酸钙冶炼中钒铁工艺研究[J]. 铁合金,2009(5):18-20.

[13] 唐海燕,孙绍恒,孟文佳,等. CO2矿物碳酸化的研究进展[J]. 中国冶金,2013,23(1):2-8,19.

[14] 齐国杰,王淑娟,Yu Hai,等. 氨水吸收CO2的吸收热预测模型. 化工学报,2013,64(9):3079-3087.

[15] 潘丹萍,郭彦鹏,陈浩,等. 铵基循环碳酸化固定CO2[J]. 化工学报,2013,64(6):2232-2239.

[16] 张婷,郭照立,柴振华,等. 钙基吸收剂吸收CO2过程的格子Boltzmann模拟[J]. 化工学报,2012,63(s1):165-171.

[17] 柯家骏,李道文,李希明,等. 含钒钢渣碳酸化浸取提钒动力学研究[J].高等学校化学学报,1982,3(1):98-105.

[18] Liu Bingguo,Peng Jinhui,Wan Rundong,et al. Optimization of preparing V2O5by calcination from ammonium metavanadate using response surface methodology[J].Transactions of Nonferrous Metals Society of China,2011,21:673-678.

[19] HJ 535—2009,水质氨氮的测定纳氏试剂分光光度法[S]. 北京:中国环境科学出版社,2010-04-01.

[20] 危日光,陈江涛,陈鸿伟,等. 石灰石煅烧/碳酸化过程中微观结构的演变特性[J]. 动力工程学报,2013,33(2):147-152,159.

Solubility investigation of NH4VO3in the ternary NH4HCO3-NH4VO3-H2O system at 40℃ and 75℃

ZHAO Chu1,2,FENG Man1,WANG Shaona1,DU Hao1,ZHENG Shili1,XIE Hua2

(1National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,Institute of Process Engineering,China Academy of Sciences,Beijing 100190,China;2School of Chemical & Environmental Engineering,China University of Mining & Technology,Beijing 100083,China)

A new method for transforming calcium orthovanadate to vanadium oxide,through carbonization ammoniation/cooling crystallization was proposed for processing vanadium slag by KOH sub-molten salt method. According to the investigation of the equilibrium solubility data for ternary NH4HCO3-NH4VO3-H2O system at the temperatures of carbonization reaction(75℃)and vanadium crystallization(40℃),solubility data of NH4VO3was finally achieved. At the temperature of 40℃,solubility data of NH4VO3decreased with increasing NH4HCO3concentration. And at the temperature of 75℃,the change of NH4VO3solubility data followed the U type with concentration of NH4HCO3.Based on the different solubility curves,the design was proved and the theory of crystallization rate 92.71% was deduced. A flowchart of vanadium transformation process was optimized for processing vanadium slag with KOH sub-molten salt method.

TQ 135.1

A

1000-6613(2014)06-1408-05

10.3969/j.issn.1000-6613.2014.06.009

2013-11-15;修改稿日期:2013-12-05。

国家重点基础研究发展计划(2013CB632605)、中国科学院重点部署项目(KGCX2-EW-215)及国家自然科学基金(51274179,51090382)项目。

赵楚(1987—),男,硕士研究生。联系人:王少娜,博士,助理研究员,从事亚熔盐复杂多元体系的分离应用基础研究。E-mail shnwang@home.ipe.ac.cn。