氯醇法环氧丙烷皂化废水的治理与资源化工艺开发

2014-07-02林海波程红波何适门丽娜张红岩王子忱宋春林邱晓辉

林海波,程红波,何适,门丽娜,张红岩,王子忱,宋春林,邱晓辉

(1吉林大学化学学院,吉林 长春 130012;2吉林大学环境与资源学院,吉林 长春 130023;3方大锦化化工科技股份有限公司,辽宁 葫芦岛 125001)

氯醇法环氧丙烷皂化废水的治理与资源化工艺开发

林海波1,2,程红波1,何适2,门丽娜1,张红岩1,王子忱1,宋春林3,邱晓辉3

(1吉林大学化学学院,吉林 长春 130012;2吉林大学环境与资源学院,吉林 长春 130023;3方大锦化化工科技股份有限公司,辽宁 葫芦岛 125001)

回顾了国内外氯醇法环氧丙烷皂化废水处理工艺现状和问题,介绍了一个拥有完全自主知识产权的氯醇法环氧丙烷皂化废水治理和资源化利用方法,阐述了其中若干关键问题以及应用基础研究,从应用和工程化的角度对该法的可行性进行了讨论。研究结果表明,将皂化废水中的氯化钙转化为较高价值超细粉体碳酸钙,同时回收利用废水,建立一个完整的氯醇法环氧丙烷生产循环体系,形成经济高效的绿色工艺是可能的。皂化废水污染不仅能够得到治理,而且将得到充分利用。一个配套60kt/a氯醇法环氧丙烷生产能力的皂化废水治理和资源化利用装置,每年可得到100kt高附加值的超细粉体碳酸钙,回收120kt工业盐、工艺用水2.5×106m3,减少废水排放2.5×106m3,实现利税6000万元。

环氧丙烷;氯醇法;皂化废水;资源化;清洁生产

氯醇法环氧丙烷生产工艺(chlorohydrin process of propylene oxide manufacturing,CHPO)在我国具有重要地位。由于氯醇法工艺成熟,流程短,操作弹性大,选择性好,收率较高,对丙烯规格要求低,投资较少,生产相对安全,目前我国环氧丙烷生产工艺仍主要采用氯醇法,占总产能的比例超过65%[1]。氯醇法工艺用石灰乳作为皂化剂,由于氯在生产工艺中起到介质作用,所有氯元素被废弃,导致生产中产生大量的皂化废渣和含有高浓度氯化钙(CaCl2)的有机废水。每生产1t环氧丙烷需耗用氯气1.35~1.65t,副产二氯丙烷120~190kg,产生皂化废渣约2t,废水40~50t[2]。如果以全国氯醇法环氧丙烷产量1.2×106t计,全行业每年产生废渣约2.4×106t,年废水排放量约(48~60)×106m3。目前,皂化废渣可用于生产粉煤灰砖[3],代替石灰作为筑路材料[4-5],而皂化废水治理问题一直未得到有效解决[6-7]。我国氯醇法环氧丙烷生产装置皂化废水污染问题已成为制约环氧丙烷全行业发展的首要因素,研究开发适合我国氯醇法环氧丙烷生产装置皂化废水治理方法,实现废水循环再利用是我国环氧丙烷工业可持续发展的关键。本文介绍了一个拥有完全自主知识产权的氯醇法环氧丙烷皂化废水治理和资源化利用的方法[8],基于其中若干关键问题的应用基础研究结果[9-21],从应用和工程化的角度对该法的可行性进行了讨论,特别强调了未来工业化过程开发将面临的挑战。

1 CHPO皂化废水处理工艺的现状和问题

1.1 皂化原料替换的改良氯醇法工艺

美国Dow化学公司将氯醇法装置与氯碱装置组合,用烧碱代替石灰乳与氯丙醇发生皂化反应,提高了氯丙醇的转化率和环氧丙烷的收率,同时皂化副反应得到抑制,环氧丙烷的选择性明显增加,见式(1)[22-23]。

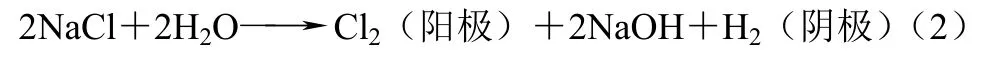

这种皂化原料的替换避免了氯化钙的产生,根除了废渣的来源和污染。但废水的总量并未减少,每生产1t环氧丙烷仍产出37t左右的废水,其中含7%~8%的NaCl以及丙二醇和其他微量有机物。该法的特点是与盐水电解组合,不仅可以回收皂化副产物NaCl,同时可以为氯碱生产提供必需的原料。其方法是将上述废水通过特定的处理,除去其中的有机物杂质,经过重新饱和之后进入电解槽,见式(2)。

这样NaCl实现了闭路循环,电解产生的氯和碱用于平衡环氧丙烷合成的氯碱原料消耗,避免了废水污染,整个体系形成绿色组合工艺,其总体结果见式(3)。

这种组合用在Dow化学公司的一个年产400kt环氧丙烷生产装置,获得了良好的经济效益和环境效益。我国锦化化工集团(现为方大锦化化工科技股份有限公司,以下简称方大化工)曾开展了用烧碱皂化的研究,并组织了小试和中试实验,取得了阶段性的成果[24]。但由于NaOH成本远远大于石灰乳,该法受到限制。

美国鲁姆斯公司(Lumnms)用叔丁醇为循环载体,先用叔丁醇与水、氯气在NaOH溶液中反应,制得次氯酸叔丁酯,次氯酸叔丁酯再与丙烯、水反应生成叔丁醇、氯丙醇,最后氯丙醇与NaOH进行皂化反应制得环氧丙烷。这种被称为闭路循环工艺在一个特殊的反应分离器中完成,叔丁醇循环使用,最关键的是含NaCl的废水脱除有机物后进入电解槽电解制取氢气和氯气,将氯碱电解和丙烯环氧化有机结合起来,实现闭路循环操作。其他副产物均送入焚烧炉处理,消除对环境的污染。该工艺目前工业化的最大难点在于盐水输送压力的不平衡问题及氯碱电解槽对有机杂质的敏感性问题。

1.2 皂化废水中氯化钙(CaCl2)和水分离回用方法

专利CN1673104[25]利用多效蒸发回收环氧丙烷皂化废水中的氯化钙并同时回用冷凝水。该法投资较大,能耗高,处理成本很大[26]。专利CN101337745[27]提供一种能够处理和利用皂化废水中的氯化钙的方法。利用碳酸氢钠与氯化钙反应,生成碳酸氢钙与氯化钠;碳酸氢钙热分解生成碳酸钙沉淀、水、二氧化碳;废水中的氢氧化钙与碳酸氢钙热分解产生的CO2反应,生成碳酸钙沉淀和水。该法经济上不可行。专利CN101481190[28]采用气浮、防结晶、陶瓷膜过滤、热交换、电渗析浓缩、蒸发回收等工艺,其核心是新型膜法处理技术将皂化废水盐与水分离。显然,该法工艺流程过于复杂。

1.3 生化处理法

生化处理法[29]是目前国内外氯醇法环氧丙烷皂化废水处理中普遍使用的方法,主要有活性污泥法、生物接触氧化法或两种方法串联使用。由于皂化废水盐含量高,一般先用水稀释,控制生化处理进水的盐浓度;或先将废水预处理达到可生化处理要求后再进行生化处理。这种处理方法不仅浪费大量的水资源,而且有的改良技术投资较大,增加生产成本,企业难以承受。此外,生产过程导致废水较大波动会导致生化处理失败。

2 CHPO皂化废水治理与资源化工艺及其关键技术开发

2.1 工艺技术路线

皂化废水是氯醇法环氧丙烷生产过程中皂化反应产生的含有大量氯化钙的有机废水,如果单纯作为废水去处理或者仅仅回收其中的低价值氯化钙经济上不合理。然而,将皂化废水作为一种资源,利用其中低价值的氯化钙生产附加值较高的产品,则不仅可以提高工艺经济性,避免资源浪费,而且可以彻底解决氯醇法环氧丙烷氯化钙皂化废水的排放污染问题。基于这一思路,本文作者立足于CHPO皂化废水治理和资源化应用,从应用研究和工程化的角度,按操作单元进行了相关的应用基础研究,对原料、关键技术步骤以及控制工艺条件,从科学原理和应用过程等多方面进行了讨论,确定并且实现了一个完整和更接近氯醇法环氧丙烷生产过程皂化废水治理和资源化利用的绿色循环体系的“氯醇法环氧丙烷皂化废水治理和资源化利用的工艺路线”[8]。

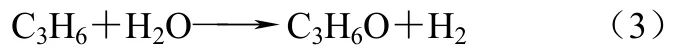

如图1,工艺流程简述如下。

(1)废水预处理 采用普通过滤方法,将皂化废水中的固体不溶物滤去,与氯醇法环氧丙烷生产过程石灰乳皂化液配制产生的废渣混合另行处理,滤液作为处理料液,其主要组成:氯化钙(CaCl2)含量为3%~4%,氢氧化钙[Ca(OH)2]含量小于0.05%,COD(主要为氯丙烷、二氯丙烷、二氯异丙醚等难降解有机氯化物)为800~1500mg/L,pH值大于11。

(2)碳酸钙转化 将(1)中得到的处理料液分别通入二氧化碳(CO2)和加入碳酸钠(Na2CO3)溶液,转化为沉淀碳酸钙(CaCO3)和含有机物的2%~4%的氯化钠(NaCl)水溶液(称为淡盐水),其化学反应原理见式(1)、式(2)。

沉淀碳酸钙可通过改变不同的转化工艺条件制备成纳米活性碳酸钙、普通沉淀碳酸钙等产品,含有机物的淡盐水通过处理用于制备氯碱电解盐水。

(3)淡盐水处理 2%~4%的淡盐水首先通过电化学氧化组合工艺去除其中的氯丙烷、二氯丙烷、二氯异丙醚等难降解有机物,使COD由800~1500mg/L降至10mg/L以下;去除有机物的淡盐水利用反渗透(RO)和电渗析(ED)法得到20%以上的氯化钠水溶液和RO水;20%以上的氯化钠水溶液根据氯碱电解的需要用于配置电解盐水,RO水可作为生产用水回用。

2.2 关键技术开发

CHPO皂化废水的治理与资源化工艺技术的特点是多项技术集成和成套技术开发,其主要关键技术包括:①由皂化废水制备功能碳酸钙粉体材料技术;②皂化废水利用过程淡盐水中的有毒难降解有机物去除技术和装备; ③淡盐水的分离淡化、浓缩处理技术和装备。

图1 CHPO皂化废水治理与资源化利用工艺路线简图

2.2.1 皂化废水制备沉淀碳酸钙粉体材料技术开发

功能碳酸钙粉体材料一般用碳化法制备,原料为浓度较高的石灰乳液。在本工艺中,皂化废水的资源化利用要求用浓度很低的氯化钙废水制备沉淀碳酸钙,同时要使得到的氯化钠淡盐水回用于氯碱电解[30]。因而将带来如下问题:①要求控制沉淀碳酸钙制备后溶液钙离子浓度,钙离子的去除率要达到99%以上;②为使碳酸钙功能化或者防止超细沉淀碳酸钙粉体团聚现象发生,一般需要使用表面活性剂,因此要控制溶液有机物的浓度,减轻后续有机物去除工作的困难;③要求控制沉淀碳酸钙晶体形貌。不同晶型、形貌的碳酸钙粉体材料有不同的用途,皂化废水中杂质的存在可能影响所制备的碳酸钙晶体形貌。可见,由皂化废水制备功能碳酸钙粉体材料与通常的制备工艺不同,工艺条件的控制问题是解决这一技术难点的重点。

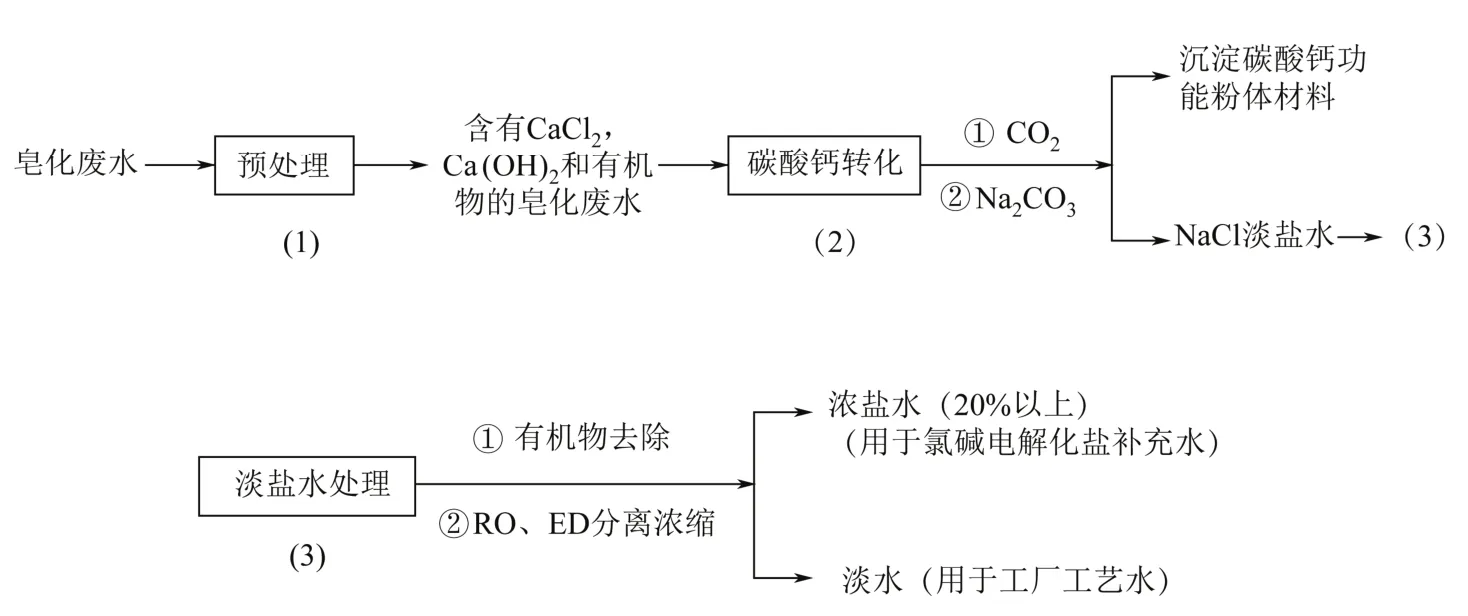

吉林大学开发了一个从CHPO皂化废水制备沉淀碳酸钙超细粉体材料的新工艺[9],如图2。皂化废水进入碳化装置,控制碳化至悬浮液为中性(pH=7),然后将中性悬浮液通入复分解反应装置,加入碳酸钠溶液(0.5~0.84mol/L)进行碳酸钙转化,控制pH值到终点,得到碳酸钙悬浮液,过滤,滤渣经洗涤、干燥后得沉淀碳酸钙粉体材料,滤液经处理后回用。

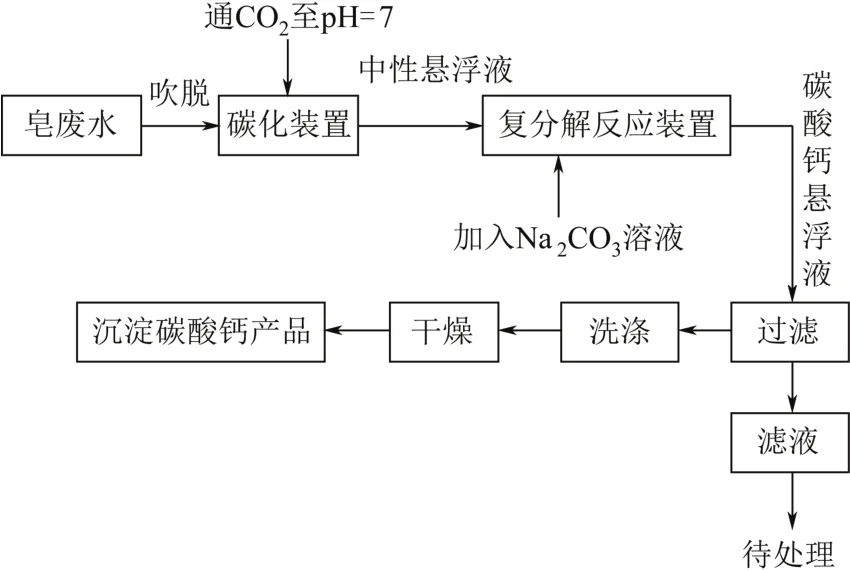

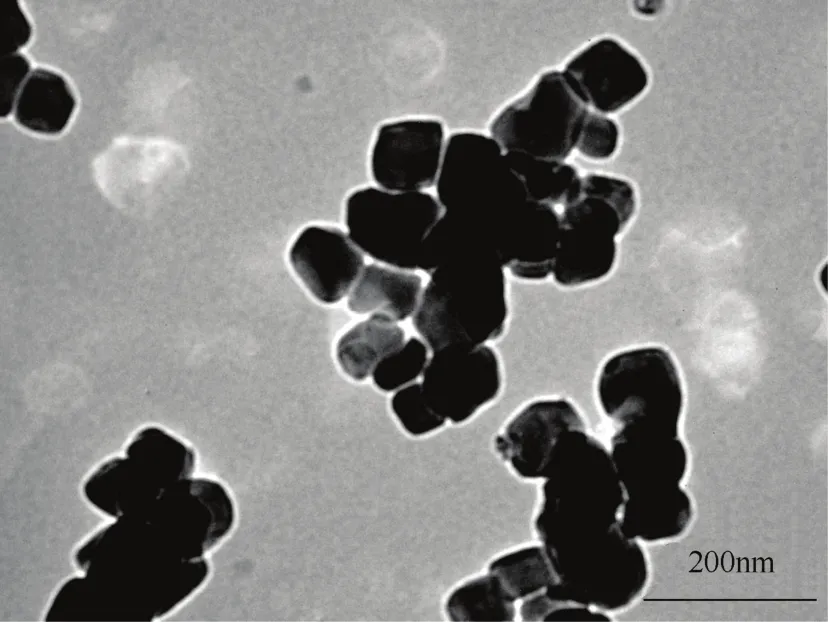

研究表明,以环氧丙烷皂化废水中的氯化钙源为原料,根据产品需求通过控制工艺条件可以制备不同粒径的超细粉体碳酸钙,其颗粒粒径可在20~500nm范围内变化,如图3。反应温度、碳酸钠溶液的浓度、搅拌速度和碳酸钠溶液的滴加速度对碳酸钙的粒径尺寸有很大影响。每一个工艺条件都存在一个获得最小颗粒纳米碳酸钙的控制范围。从环氧丙烷废水中制备的超细粉体碳酸钙材料纯度较高,没有杂质,分散性较好,碳酸钙粒子为方解石型晶体,立方体结构。制备方法相对于传统的碳化法而言简单,成本低廉,皂化废水中的钙离子转化率达到99%以上,几乎完全转化。在氯化钙污染物得到处理的同时,获得了具有一定晶体形貌的、粒径可控的、较高附加值的沉淀CaCO3粉体材料。

2.2.2 淡盐水中有机物去除方法

氯化钙转化后得到约2%的氯化钠淡盐水含有机物,COD为800~1500mg/L,若用于氯碱电解就必须去除这些有机物,否则就达不到下一步膜法浓缩淡盐水的要求,也将影响浓缩后的盐水质量,因而不能保证回收盐水能够用于氯碱离子膜电解装置。因此,氯化钠淡盐水中有机物的去除是实现皂化废水资源化的另一个关键问题。

淡盐水中有机物主要是二氯异丙醚、二氯丙烷、氯丙烷。这些有机氯代物难降解或不能降解,一般生物方法很难将其完全去除[31]。由于有机物含量较高,所以一般的混凝沉降法、吸附法去除效率低,成本高。研究结果表明,电化学氧化法可有效降解去除这些有机物,但是需要电解时间长,电流效率随着电解时间急剧下降,电耗增大,存在成本问题[32]。因此,研究开发能够有效去除这些有毒难降解有机物的技术和方法是该工艺的另外一个技术关键。

图2 典型的皂化废水制备沉淀碳酸钙工艺流程简图

图3 碳酸钙粉体材料的透射电镜(TEM)照片

表1 电化学氧化组合工艺去除淡盐水中有机氯化物的典型实验结果

吉林大学研究开发了空气吹脱-电化学氧化-活性炭吸附组合工艺(以下简称电化学氧化组合工艺)[33]。氯丙烷、二氯丙烷水溶性较差,易挥发,因此可用空气吹脱法去除[34];电化学方法具有设备简单、易于实现自动控制、能够提高较高的能量促使污染物降解以及无二次污染等特点,尤其适合处理含氯有毒废水[20,35-36];活性炭吸附一般适用于浓度较低的废水或深度处理,可用于环氧丙烷皂化废水中有机物的深度处理,保证有机物去除效果[37]。表1给出了该法的处理效果,空气吹脱法处理后的淡盐水通过40min的电化学氧化,再用活性炭吸附处理可使有机物完全去除。这种方法可大大降低有机物去除成本。

2.3 淡盐水的分离淡化、浓缩方法

皂化废水转化为沉淀碳酸钙后得到含有机物的2%~4%的氯化钠淡盐水,钙离子浓度已降到1mg/L以下,电化学氧化组合工艺去除其中的氯丙烷、二氯丙烷、二氯异丙醚等难降解有机氯化物后,淡盐水COD由800~1500mg/L可降至10mg/L以下。此时废水主要是氯化钠淡盐水,如果直接排放,就会白白浪费水和氯化钠资源。因为CHPO皂化废水量很大,一个60kt/a的装置,废水总量约2.8×106m3/a,碳酸钙转化后需处理的氯化钠淡盐水总量将超过3.5×106m3/a。而一套300kt/a的离子膜装置盐水精制系统每年约需补充化盐水800kt,即100m3/h。如果这些淡盐水作为补充化盐水全部用于氯碱电解,那么将大大超出氯碱电解装置对盐水的需求,因此,必须对碳酸钙转化后的氯化钠淡盐水进行浓缩处理才能充分利用。回用淡盐水经浓缩处理后(一般需要氯化钠含量达到160~210g/L),通过化盐才能保证盐水的氯化钠含量达到310g/L,再经处理后作为离子膜氯碱电解装置电解液。

吉林大学设计了反渗透与电渗析串联工艺处理淡盐水,即将2%~4%的淡盐水通过反渗透浓缩至6%左右,同时得到反渗透淡水作为工厂生产用水[38]。反渗透浓水进入电渗析进一步浓缩,浓相达到14%~16%(160~180g/L)以上作为补充化盐水,稀相循环至反渗透浓缩。实验结果表明,约2%淡盐水可通过一级反渗透浓缩至6%,脱盐率可达97.81%,产水率为61.84%,淡水电导率可达到工业冷却用水标准。如果要求提高产水质量,则可以优化工艺和运行参数,一般水中溶解性总固体(TDS)控制在150mg/L以内。如果要求更高,比如回用作为锅炉用水,则后续增加一级苦咸水反渗透膜和ED系统,即可做到15MΩ以上的超纯水。反渗透方法浓缩淡化盐水,操作简便,效果明显,耗能低,具体工艺参数可根据要求进行调整。

经过四级电渗析,可以将质量分数6%的盐水浓缩至20%,一级浓缩淡水也能达到工业用水回用标准,可设计多级操作循环方式。电压、初始盐水浓度、流速等条件影响电渗析浓缩效果,主要工艺参数可根据具体需要调整。

3 CHPO皂化废水治理与资源化工艺技术经济评价

3.1 原材料及产成品技术指标及消耗

表2给出根据实验结果得到的皂化废水资源化过程中主要工序、原材料及其消耗。

3.2 技术指标分析和评价

以年产60kt/a氯醇法环氧丙烷生产装置为计算基础,预测项目的经济、社会、环境效益。

3.2.1 基础数据

(1)皂化废水产生量360m3/h,CaCl2含量约40g/L,忽略Ca(OH)2,年生产时间为8000h,每年皂化废水总量2.88×106m3。

(2)假设皂化废水中的氯化钙全部回用,水回用率85%,每吨皂化废水需消耗碳酸钠(纯碱)38.2kg,产生碳酸钙36.0kg,氯化钠42.1kg。全年消耗碳酸钠(纯碱)110kt,产生碳酸钙103.6kt,氯化钠121kt,水约2.5×106m3。

(3)工业化投资估算为8000万元。

3.2.2 成本: 21576万元/a,包括以下各项。

(1)皂化废水2.88×106m3,0万元/年。

(2)纯碱110kt,按目前最高价格1900元/t计算,不含税为1624元/t,年不含税投入17864万元。

(3)产品烘干用煤0.4t/t,燃料煤不含税512元/t,年燃料费2121万元(如果可能,部分使用余热,但需要论证)。

(4)废水处理(电催化氧化)及提浓(反渗透/电渗析)耗电8kW·h/m3,年耗电23×106kW·h,用电平均电价0.54元/(kW·h)计,不含税0.46元/(kW·h),年电费1061万元。

(5)折旧年限15年,等额提取,折旧率10%,年折旧额530万元。

表2 主要工序、原材料及其消耗①

3.2.3 收入: 27740万元/a,包括以下各项。

(1)超细粉体碳酸钙103.6kt,按中端价位2200元/t(免税);年收入22792万元。

(2)氯化钠(盐)120kt,按目前采购到厂价356元/t,不含税为304元/t;年减少工业盐采购费3648万元。

(3)回用水2.5×106m3(回用率85%),按4元/ m3,税率6%,不含税为3.7元/m3,年减少水费925万元。

(4)2.5×106t水回用污水处理厂少处理废水2.5×106m3/a,处理费用1.5元/m3,年可节约污水处理费375万元。

3.2.4 利税:27740-21576=6164万元/a。

即一个年产60kt环氧丙烷装置利用本项目技术每年可至少得到100kt商品碳酸钙,回收120kt工业盐,水3000kt,减少废水排放2800kt以上,节约大量矿产资源,实现利税6164万元。

3.3 经济、社会和环境效益

经上述初步估算,一个年产60kt氯醇法环氧丙烷装置其废水治理与资源化装置投资8000万元,年总收入为27740万元,年总成本为21576万元,利税6164万元,投资利税率77.0%,投资回收期1.30年,每年回收水约2.5×106m3,少排放废水2.5×106m3,每年减少COD排放约300t。

典型的60kt/a氯醇法环氧丙烷生产装置的皂化废水治理和资源化系统包括以下内容:①100kt/a超细碳酸钙功能粉体材料装置;②120kt/a氯化钠回用装置。

4 结 论

本文提出的氯醇法环氧丙烷皂化废水治理和资源化利用的方法是建立在对相关国内外现状与发展趋势的深入分析和研究工作基础上的,其创新思想和方案符合绿色、清洁化原则。皂化废水作为资源被应用,在废水得到处理的同时,得到沉淀碳酸钙粉体材料、盐和水3种产品,具有非常好的经济效益、环境效益和社会效益。该技术的产业化前景广阔,其根本动因是越来越严格的环保法规对越来越严重的工业污染的限制和技术本身的“价值及利益”的显现,如果向全行业推广,每年将减少废水排放量数千万立方米,获得数亿元的效益。作为一种环境清洁技术,可以彻底解决我国氯醇法环氧丙烷生产工艺自身的废水污染瓶颈问题,赋予氯醇法环氧丙烷工艺新的生命力,是氯醇法环氧丙烷生产工艺的绿色化改造,对保障我国环氧丙烷行业可持续发展及提升我国环氧丙烷相关产业竞争力的作用具有重要意义。

然而,实现工业化过程还面临着许多挑战。例如,工艺的完整性、模拟流程试验和中间试验,进行工艺技术过程的发展放大研究,为转向工业规模的生产进行各种条件试验等。不仅如此,还需要对关键技术、设备和装置进行工程化开发,通过技术集成和中试放大,最终形成具有自主知识产权的工艺技术,优化工艺参数,完成工业化示范装置建设。

[1] 唐绪龙,蔡挺,张春玲,等. 环氧丙烷市场分析[J]. 现代化工,2012(12):1-5.

[2] 环氧丙烷工业生产技术进展[N]. 环球资讯,中国:2008年10月13日. http://www.icinet.com.cn/readnews.

[3] 叶宏卫,王德群. 皂化渣稳定土性能研究[J]. 天津建设科技,2009(4):57-60.

[4] 梁宝柱,盛金柱,王君悦. 皂化渣在天津滨海地区路基处理中的应用[J]. 科技创新导报,2009(10):115.

[5] 林盛海,吴学亮. 环氧丙烷装置皂化电石渣处理方案[J]. 中国氯碱,2012(10):33-35.

[6] 朱留琴. 环氧丙烷的生产技术及市场分析[J]. 精细石油化工进展,2012,13(10):39-43.

[7] 蔡明生. 探讨降低环氧丙烷生产的皂化废水COD[J]. 化学工程与装备,2012(9):187-189.

[8] 林海波,门丽娜,程红波,等. 一种氯醇法环氧丙烷皂化废水的资源化利用的方法:中国,ZL201110135948.2[P]. 2014-03-05.

[9] 林海波,程红波,门丽娜,等. 从氯醇法环氧丙烷皂化废水制备纳米碳酸钙的方法:中国,ZL201110135934.2[P]. 2013-09-21.

[10] 王子忱,陈雪,周兵,等. 一种制备纳米碳酸钙/聚酯复合材料的方法:中国,ZL200810050780.5[P]. 2012-05-30.

[11] 王子忱,王成毓,赵敬哲,等. 功能性纳米碳酸钙的仿生矿化原位制备方法:中国,ZL200410011083.0[P]. 2006-06-28.

[12] 林海波,季洪海,徐红,等. 一种丙烯酸废水的综合处理方法:中国,ZL200810050706.3[P]. 2011-05-11.

[13] 林海波,张恒彬. 电催化氧化技术处理低化学耗氧量废水的方法:中国,031333176[P]. 2003-11-26.

[14] Gao Xiaoyan,Zhou Bing,Guo Yupeng,et al.Synthesis and characterization of well-dispersed polyurethane/CaCO3nanocomposites[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,371(1-3):1-7.

[15] Chen Xue,Zhu Yanchao,Guo Yupeng,et al. Carbonization synthesis of hydrophobic CaCO3at room temperature[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,353(2-3):97-103.

[16] Sheng Ye,Zhao Jingzhe,Zhou Bing,et al.In situpreparation of CaCO3/polystyrene composite nanoparticles[J].Mater. Lett.,2006,60(27):3248-3250.

[17] Sheng,Y,Zhou,B,Wang,CY,et al.In situpreparation of hydrophobic CaCO3in the presence of sodium oleate[J].Appl. Surf. Sci.,2006,253(4):1983-1987.

[18] Xu Hong,Lin Haibo,Ji Honghai,et al. Effect of configuration on mass transfer in a filter-press type electrochemical cell[J].Chinese J. Chem. Eng.,2008,16(2):198-202.

[19] Su Jing,Lu Haiyan,Xu Hong,et al. Mass transfer enhancement for mesh electrode in a tubular electrochemical reactor using experimental and numerical simulation method[J].Russ. Journal of Electrochem. 2011,47(11):1293-1298.

[20] 林海波,伍振毅,黄卫民,等. 工业废水电化学处理技术的进展及其发展方向[J]. 化工进展,2008,27(2):223-230.

[21] 徐红,刘德佳,姜梅,等. 电化学氧化-超滤组合工艺在炼油厂水处理中的应用[J]. 石油炼制与化工,2006,37(7):62-66.

[22] 美国陶氏、鲁姆斯公司突破传统氯醇法工艺[N]. 中国化工报,中国:2001年7月31日.

[23] Eugeniusz Milchert,Waldemar Goc,Egbert Meissner,et al. Dehydrochlorination of propylene chlorohydrin with sodium hydroxide and with catholyte.[J].Clrem. Tech. Biotechnol. 1994,61:251-254.

[24] 锦化化工集团氯碱股份有限公司. 以电解液作皂化剂生产环氧丙烷的装置及方法:中国,200710011073.0[P]. 2007-10-31.

[25] 刘德沛. 环氧丙烷生产废水处理方法及其多效蒸发装置:中国,1673104[P]. 2005-09-28.

[26] 东大化工公司. 环氧丙烷生产废水处理工程[J]. 中国环保产业,2006(10):48.

[27] 张松岚,刘玉成. 一种处理环氧丙烷的生产废水的方法:中国,101337745[P]. 2009-01-07.

[28] 金可勇,周勇,高从堦. 氯醇化法皂化废水处理方法:中国,101481190[P]. 2009-07-15.

[29] 田毅丹,郭丰梁. 环氧丙烷生产废水的处理[J]. 氯碱工业,2008,44(2):34-35.

[30] 程红波. 从氯醇法环氧丙烷皂化废水回收沉淀碳酸钙的工艺研究[D]. 长春:吉林大学,2013.

[31] Muir D C G,Howard P H. Are there other persistent organic pollutants? A challenge for environmental chemists[J].Environ. Sci. Technol.,2006,40(23):7157-7166.

[32] 李慧婷. 电化学氧化法在工业废水处理中的应用研究[D]. 长春:吉林大学,2011.

[33] 张红岩. 电化学组合工艺在工业废水资源化中的应用[D]. 长春:吉林大学,2013.

[34] 傅菁菁. 吹脱法及其工程应用[J]. 建设科技,2002(3):60-62.

[35] Mook W T,Chakrabarti M H,Aroua M K,et al. Removal of total ammonia nitrogen (TAN),nitrate and total organic carbon (TOC)from aquaculture wastewater using electrochemical technology:A review[J].Desalination,2012,285:1-13.

[36] 葛慧,李保华,孙治荣. 电化学法去除水中氯代有机化合物的研究进展[J]. 化工环保,2008,28(4):317-322.

[37] 王代芝. 活性炭对苯酚废水的处理[J]. 化学工业与工程技术,2006,27(5):28-31

[38] 门立娜. 膜分离技术在工业含盐废水处理中的应用研究[D]. 长春:吉林大学,2012.

Treatment and resource reuse of saponification wastewater from chlorohydrin process of propylene oxide production (CHPO)

LIN Haibo1,2,CHEN Hongbo1,HE Shi2,MEN Lina1,ZHANG Hongyan1,WANG Zichen1,SONG Chunlin3,QIU Xiaohui3

(1School of Chemistry,Jilin University,Changchun 130012,Jilin,China;2School of Environment and Resources,Jilin University,Changchun 130012,Jilin,China;3Fangda Jinhua Chemical Technology Co.,Ltd.,Huludao 125001,Liaoning,China)

This article reviews the present situation and problems of chlorohydrin process of propylene oxide (CHPO) saponification wastewater treatment in China and the rest of the world. A method of CHPO saponification wastewater treatment and resource reuse with completely independent intellectual property rights was introduced,and several of the key problems were stated. The feasibility of the method in the application and engineering aspects was discussed. Calcium chloride in saponification wastewater could be converted into higher value calcium carbonate ultrafine powder,and the remaining wastewater could be recycled. The establishment of a complete CHPO circular economy system was possible to form a green process of economic efficiency. Saponification wastewater pollution could not only be treated,but also be fully utilized. The devices of saponification wastewater treatment and resource reuse to support CHPO with an annual output of 60kt could produce 100kt of commercial calcium carbonate per year,recycle 120kt industrial salt per year and 2.5×106m3process water per year,at the same time reduce discharge of 2.5×106m3wastewater per year,profitbefore tax profit of about RMB 60 million.

propylene oxide (PO);chlorohydrin process;saponification wastewater;resource reuse;cleaner production

X 783

A

1000-6613(2014)08-2192-07

10.3969/j.issn.1000-6613.2014.08.043

2013-12-30;修改稿日期:2014-04-23。

国家自然科学基金(21273097)及教育部博士点基金(博导类)(20120061110015)项目。

及联系人:林海波(1963—),男,博士,主要研究方向为工业电化学与电化学工程、功能电极材料与电化学储能技术、资源综合利用。E-mail lhb910@jlu.edu.cn。