油菜移栽机槽轮间歇式送苗机构的优化设计

2014-07-02肖名涛孙松林李凯魏刚杨彪

肖名涛,孙松林*,李凯,魏刚,杨彪

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业机械装备工程技术研究中心,湖南 长沙 410128)

油菜移栽机槽轮间歇式送苗机构的优化设计

肖名涛1,2,孙松林1,2*,李凯1,魏刚1,杨彪1

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业机械装备工程技术研究中心,湖南 长沙 410128)

针对油菜移栽机设计了一套槽轮间歇式送苗机构。通过建立送苗机构的运动学与动力学模型,确定以送苗机构驱动扭矩最小为优化目标,以落苗时间与槽轮间歇停顿时间关系、链接数目与苗杯数量关系为约束条件,通过Matlab数值分析,得出满足约束条件的较优方案,即二指六槽式槽轮间歇机构驱动扭矩为87.2 N·m,间歇停顿时间为0.4 s。试验表明,优化后的机构运动流畅,送苗准确率可达92.9%。

油菜移栽机;槽轮送苗机构;优化设计

为适应高密度农艺要求,油菜机械化移栽通常采用多行同时移栽,如采用大型拖拉机挂接的美国雷纳多 RTME1100型半自动多功能移栽机等。中国油菜生产主要集中在长江流域,以稻—油轮作方式为主。大型拖拉机质量大,车轮易下陷打滑,破坏水田土壤,不适合在稻—油轮作区油菜移栽作业[1–4]。

为解决南方稻—油轮作区油菜机械化移栽的难题,湖南农业大学工学院研制了一种基于乘坐式水稻插秧机底盘的四行油菜移栽机。该机采用对称布置的2套圆环式送苗机构,1套送苗机构能分别对2行栽植器送苗。作业时,2人投苗即能满足4行同时移栽要求,既节约了劳动力,也降低了整机质量。为提高机构送苗的准确性,笔者设计了槽轮间歇式送苗机构,建立了运动学和动力学模型,并进行了优化设计。

1 送苗机构结构及工作原理

移栽机送苗机构的结构如图1所示。机构运动时,由主动拨盘1带动槽轮2转动,槽轮底端链轮通过链条带动前方左右两侧转盘底部的小链轮转动,与之同轴的转盘上方链条挂接有送苗杯(单侧12个,图中仅表示4个),苗杯移动到一定的位置由底部投苗口打开苗杯盖,向下落苗,幼苗进入栽植器,完成1次送苗和投苗动作。

图1 送苗机构的结构Fig.1 Structural diagram for the seedling feeder

主动拨盘1以等角速度1ω匀速旋转,当拨盘上的圆销未进入槽轮的径向槽时,由于槽轮内凹锁止弧被拨盘1的外凸锁止弧卡住,故槽轮不动,此时苗杯静止不动。当圆销进入槽轮的径向槽时,由圆销与槽径的切向力带动槽轮转动。

如图1左侧送苗盘所示,苗杯顺时针转动,B2 及A1处开有下落口,由B2沿逆时针方向将左侧送苗盘苗杯依次编号1、2、3至12。初始时,B2及A1对应的1、4号苗杯落苗空杯。拨盘转1周,苗杯移动2个位置,A1处空杯后4号杯转动到A2位置,B2处1号杯则顺时针继续旋转,等待转动到送苗盘另一侧补苗,3号及6号苗杯转动到B2及A1落苗位置,下一个工作循环5号及8号苗杯投苗。如此,苗杯从A1进入到B2处离开全部空杯。

2 优化目标函数

机构运动主要需克服槽轮机构转动扭矩 M1和苗杯部分运动所需力矩M2。机构运动的总扭矩M= M1+M2。优化的目标是使得M最小。

2.1 槽轮的运动学与动力学分析

当拨盘的角速度一定时,槽轮的角速度及角加速度随槽数z的变化而不同。如图2所示,槽轮在转动过程中,α和β分别表示圆销和槽轮的角度,并规定α和β在圆销进入时为负,圆销离开时为正。

图2 槽轮结构Fig.2 Structure of the geneva mechanism

式中:R为圆销指半径;L为拨盘与槽轮中心距;xr为圆销至槽轮回转中心的距离。令 R Lλ= ,可得:

建立槽轮运动学方程[5]:

对β分别求一阶及二阶导数,得到槽轮的角速度β˙和角加速度β˙˙。

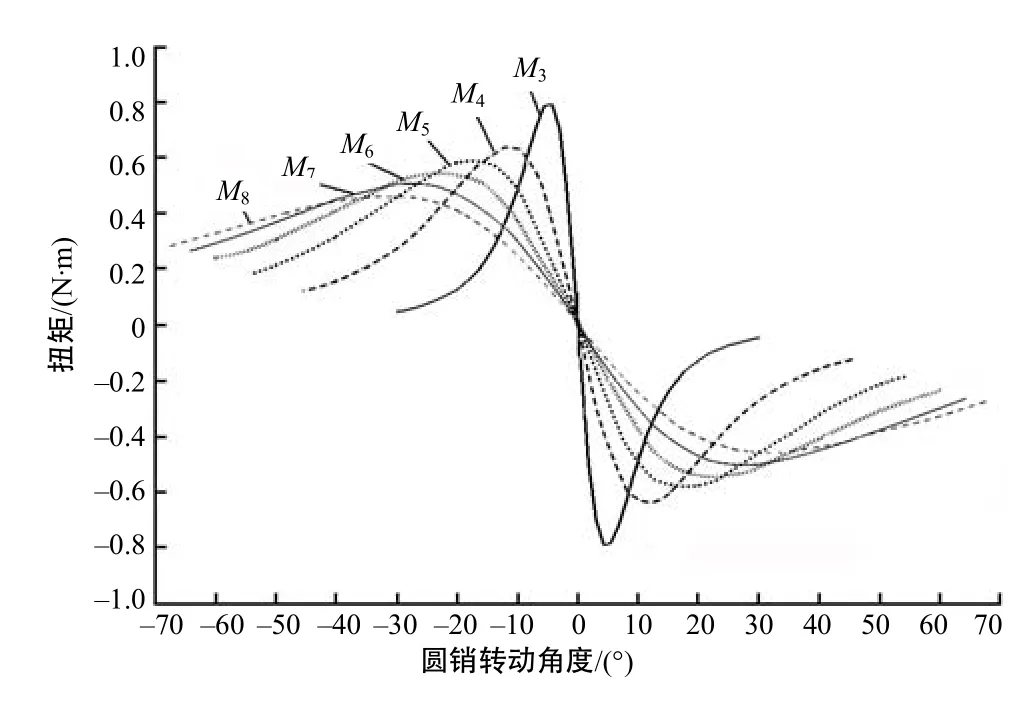

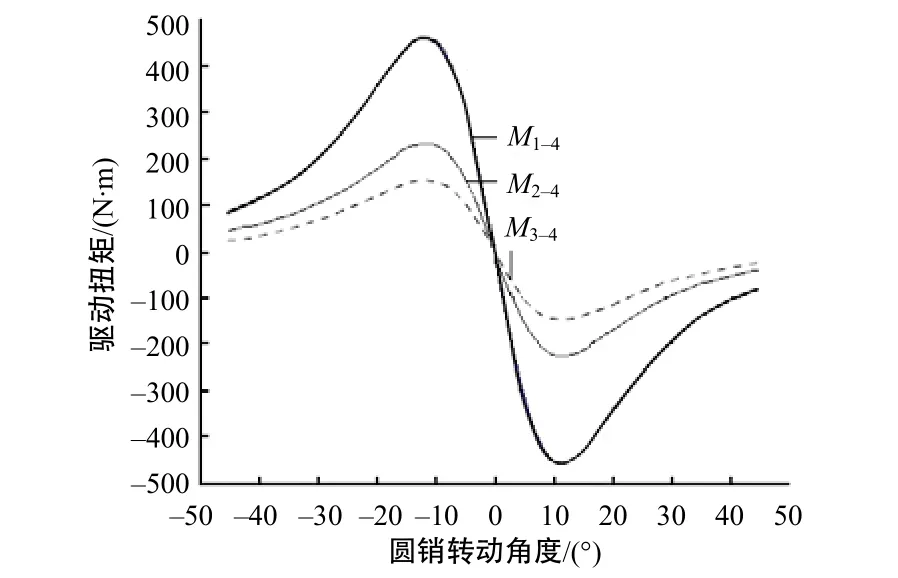

利用文献[6]求得当前安装中心距150 mm下各槽轮的转动惯量Jz,编写Matlab软件,求得各槽轮在拨盘周期T=1.2 s时的圆销指匀角速度转动时的扭矩(图3)。

图3 部分槽轮的扭矩Fig. 3 Torsion of different geneva mechanism

分析结果表明:从M3到M8,当槽数越大时,其扭矩变化越平缓,峰值扭矩Mmax也就越小。

2.2 苗杯的运动学与动力学分析

送苗机构由槽轮间歇机构提供动力,因而送苗盘上的苗杯在链条的带动下也作间歇运动,其运动为变速运动。如图4所示。苗杯的运动分为2部分:一部分是前后的直线运动;另一部分是处于左右两侧时的半圆周运动。苗杯的变速运动由一部分苗杯的直线变速运动及少数苗杯的圆周变速运动组成。

图4 苗杯运动示意图Fig.4 Skech of the movement of seeding cup

苗杯运动时,速度先变快后变慢,加速度at先为正后为负。建立苗杯在直线运动时的动力学方程:

式中:Ft为驱动力;r为苗盘转角半径;α5为槽轮的角加速度,与β˙˙相同。

圆周运动时,除了提供切向加速度,还要提供向心加速度,建立苗杯在圆周运动时的动力学方程:

式中:ft为苗杯圆周运动时的切向力;fn为苗杯圆周运动时的径向力;m1为进入圆周运动的苗杯质量;ω5为送苗链轮的角速度。

在圆周运动中,向心力并不做功,仅有切向变速运动作用力做功,因此,苗杯在轨道上无论是直线运动还是圆周运动,都只有切向加速度对其做功,其合力

3 约束条件

优化 M(x)是使曲柄在匀速转动的过程中最省力,但同时曲柄转动时必须满足下列时间要求。

3.1 落苗时间与槽轮停歇时间的约束关系

建立槽轮机构的运动时间特性方程:

式中: k为槽轮运动系数;td为主动拨盘1回转1周时槽轮2的运动时间;T为主动拨盘转1周的总时间;z为槽轮槽数。

槽轮机构的间歇时间特性方程:

式中:ti为槽轮在1个周期的间歇时间;G为拨盘圆销与槽轮接触点到槽轮中心的距离。

在多圆销槽轮机构中,设圆销数为n(个),槽数为z(个),则运动时间特性方程[7−9]为:

根据上述分析可得槽数与圆销数的关系。在多圆销情况下,间歇时间

当拨盘转动周期T=1.2 s时,多圆销槽轮的运动时间特性及间歇时间如表1所示。

表1 分苗机构的运动时间特性及间歇时间Table 1 Pause time of the seedling feeding geneva mechanism

分析可知,只有ti>0.3 s,送苗机构才能保证有足够的落苗时间,圆销数及槽数的组合才能满足要求。由表1得知,当n=1,z为1~8时,当n=2,z为3~8时,当n=3,z为3~4时,当n=4,z=3时都可以满足要求。

3.2 链节数与苗杯的约束关系

栽植器的栽植周期T=1.2 s。在结构形式的设计中,确定栽植器每完成1次作业循环,送苗机构转动2个苗杯距离。已知栽植器的主轴与拨盘主轴的传动比是1∶1,即栽植器每完成1个循环,拨盘旋转1圈。

选链条的型号为06B,其链节距p=9.52 mm,相邻2个苗杯间的节数则苗杯间的实际距离d=9p=85.72 mm。单个分苗盘链条上各挂接12个苗杯,得到链条的总节数为108 节[13]。

采用此种链轮传动形式,需满足拨盘每转动 1周,输送链转动2个苗杯的距离,即18个链节。建立圆销转动1周时链节数与苗杯的约束关系方程:

式中:αϕ为圆销旋转的角度;βϕ为槽轮转动的角度。

槽轮下方的驱动大链轮齿数为3z,其与槽轮固定在一起,槽轮转动βϕ 时,大链轮转动角度ϕ3= ϕβ,输送链主动轴下端的链轮齿数为 z4,转动角度为 ϕ4,送苗端的链轮齿数为 z5,转动角度为 ϕ5,则有:

最终求解得出当拨盘转动1周,满足主动轴上端链轮转过18个链节,即z5=18zz4/(nz3)。

链接数量必须满足此关系才能保证输送链送苗准确到位。

4 优化设计与试验

4.1 优化设计

采用Matlab语言编程,将上述关系式编写程序文件进行计算,以n、z作为变量,符合落苗时间作为限制条件,得出分苗机构峰值扭矩的数据(表2)。

表2 不同组合机构的扭矩峰值Table 2 Maximum torsion of different combination N·m

结果表明,槽轮槽数越多,峰值扭矩越小,槽轮圆销数越多,最小峰值出现在2个圆销、8个槽的槽轮机构中,同时2个圆销,6、7个槽的槽轮扭矩峰值与最小峰值接近,可以通过试验进一步优选,但其他组合与最小值相差在一个数量级之上,不适合用于设计优选。

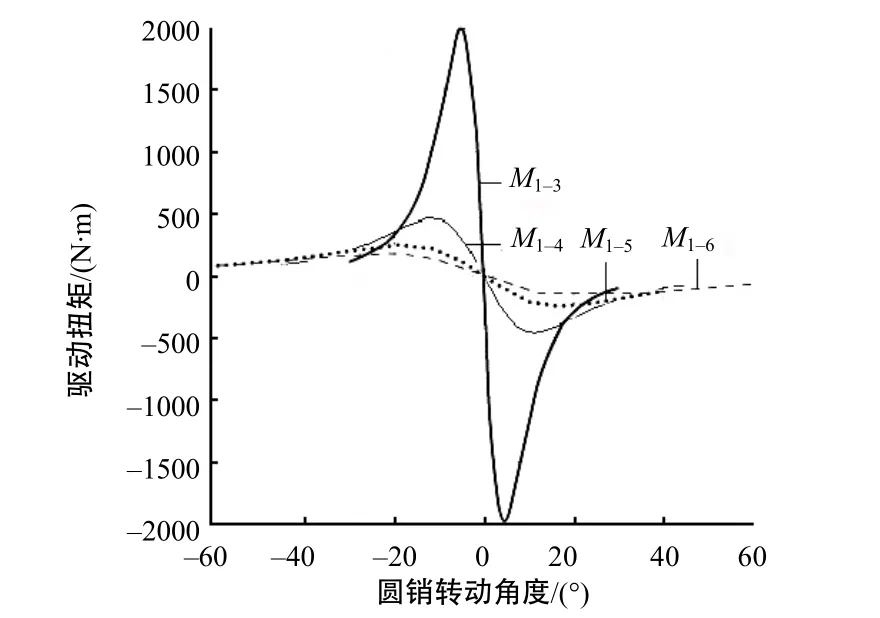

根据程序分别绘制出固定圆销个数、改变槽数(图4)和改变圆销个数、固定槽数(图5)的槽轮在整个运动周期内的驱动扭矩变化特性图。图4显示,在各传动件满足传动比要求的前提下,槽数越多,其曲线越平缓,峰值越低。

图4 固定圆销个数、改变槽数时槽轮的驱动扭矩Fig.4 The driving torque of different solt

图5显示,各传动件满足传动比要求的前提下,圆销数越多,其曲线越平缓,峰值越低,初始值及结束值也越小。

图5 改变圆销个数、固定槽轮数时的驱动扭矩Fig.5 The driving torque of different roundpin

图4、图5还表明,在圆销进入槽轮和退出槽轮时扭矩变化急速增加;在圆销退出槽轮后到进入下一个槽轮之间扭矩变化平缓,峰值扭矩远大于一般扭矩,故以机构在运行过程中扭矩最小作为优化目标函数合理可行。

4.2 试验结果

由于移栽机送苗机构送苗合格率受栽植机构运动的影响,试验测试时采用整机试验,在检验栽植合格率时未引入幼苗直立度合格测试,即送苗合格率与栽植合格率相同。

依据文献[10,11]设计试验,对比上述优化计算筛选出的3组最优解,验证分苗机构的试验效果。在同样的试验条件下,通过制作表3所述3种形式的分苗机构加装到移栽机进行栽植合格率的试验。

按南方稻—稻—油的种植模式,油菜移栽试验选用稻茬田。在移栽前先进行整地,旋耕起垄后,垄面宽110 cm,高10 cm,沟宽30 cm。土壤质地为壤土,表面无秸秆及杂草等障碍物,含水率15%~25%,碎土率不小于60%。

试验时2人投苗,调节油门拉杆,在试验1使拨盘转动周期稳定在1.2 s,试验2、3逐步增大油门,使周期分别为1.0 s和0.8 s。每组试验重复3次,每次移栽120株,栽植合格率为平均值。

表3 栽植合格率Table 3 Pass percentage of planting

通过对比,同样的作业环境下,2个圆销、6个槽轮的组合形式在T=1.2 s的条件下栽植效果最好,栽植合格率最高,达到92.9%,满足旱地移栽机性能指标规范。该方案是优化设计的较优方案。

5 讨 论

在槽轮间歇式运动中,槽轮运转所需扭矩大小与槽轮的圆销数和槽数成反比。在小型农机设计中,由于发动机驱动扭矩较小,适当增加圆销数和槽数可提高槽轮运动机构的抗负载能力。

槽轮机构在圆销进入和退出槽轮时,扭矩显著增大,会产生冲击,对驱动电机或发动机产生瞬时反扭矩,影响机构运转的平顺性。在整机设计中可以优化其他工作机构的位置或运动特性来平衡槽轮运动的冲击。

由于在圆销进入槽轮和退出槽轮时扭矩急速增加,而在圆销退出槽轮后到进入下一个槽轮之间扭矩很小,在优化设计中,不能以圆销旋转1个周期的驱动扭矩均值最小作为优化目标,而应以峰值扭矩最小为优化目标。

[1] 官春云,谭太龙,王国槐,等.湖南高产油菜的产量构成特点及主要栽培措施[J].湖南农业大学学报:自然科学版,2011,37(4):351–355.

[2] 官春云.油菜机械化生产中农艺与农机相结合的探索与实践[J].湖南农业大学学报:自然科学版,2011,37(6):674–677.

[3] 袁文胜,吴崇友,于修刚,等.粘重土壤条件下油菜移栽机械化研究前景初探[J].中国农机化,2011(1):69–71,99.

[4] 官春云.改变冬油菜栽培方式,提高和发展油菜生产[J].中国油料作物学报,2006,28(1):83–85.

[5] 章磊,赵鹏兵.槽轮机构的运动分析与优化设计[J].科学技术与工程,2011,11(18):4198–4202.

[6] 刘守法,许行之.刚体转动惯量虚拟仿真测量方法[J].机床与液压,2010,38(1):110–112.

[7] Fiolini G,Rea P.The pure-rolling cam-equivalent of the geneva mechanism[J].Mechanism and Machine Theory,2006,41(11):1320–1335.

[8] Jyhjone L,Binheng J.Design of geneva mechanisms with curved slots for non-undercutting manufacturing[J]. Mechanism and Machine Theory,2009,44(6):1192–1200.

[9] 濮良贵,纪名刚.机械设计基础[M].北京:高等教育出版社,2006:165–180.

[10] JB/T 10291—2001,旱地栽植机械[S].

[11] NY/T1924—2010,油菜移栽机质量评价技术规范[S].

责任编辑:罗慧敏

英文编辑:罗 维

Optimal design of intermittent seedling feeding geneva mechanism for rape transplanter

XIAO Ming-tao1,2,SUN Song-lin1,2*,LI Kai1,WEI Gang1,YANG Biao1

(1.College of Engineering, Hunan Agricultural University, Changsha 410128, China; 2.Hunan Modern Agricultural Machinery Engineering & Technology Research Center, Changsha 410128, China)

An intermittent seedling feeding geneva mechanism for rape transplanter was designed. By analyzing the molds of kinematics and dynamics of the seedling feeding mechanism, the minimum drive torque was determined as the optimization goal. The relationships between seedling drop time and geneva pause time and between link number and seedling cup were set as constraints. A two slot and six round pin geneva mechanism with drive torque equal to 87.2 N·m and pause time equal to 0.4 s was found to be the optimal scheme satisfying the constraints by Matlab software analyzing. The test results shows the optimized mechanism runs smoothly and the seedling feeding accuracy rate reached up to 92.9%.

rape transplanter; seedling feeding geneva mechanism; optimumal design

S223.9

A

1007−1032(2014)02−0211−05

10.13331/j.cnki.jhau.2014.02.021

投稿网址:http://www.hunau.net/qks

2013–11–19

国家“十二·五”科技支撑计划项目(2011BAD20B083)

肖名涛(1981—),男,湖南桑植人,博士研究生,讲师,主要从事农业机械创新设计与试验研究,xiaomentor@163.com;*通信作者,hnndssl@163.com