42CrMo铸坯环件热辗扩有限元模拟与分析

2014-07-01丁双凤付建华郭一娜齐会萍

丁双凤,付建华,郭一娜,齐会萍

(1.太原科技大学 材料科学与工程学院,山西 太原030024;2.材料成形理论与技术山西省重点实验室,山西 太原030024)

0 前言

环件热辗扩工艺是在高温下借助辗环机使环件产生连续局部塑性变形,进而实现壁厚减小、直径扩大、截面轮廓成形的塑性加工工艺。利用环形铸坯直接辗扩工艺流程与传统工艺流程相比,减少了生产工序和加热次数,能够降低能耗,提高生产效率和经济效益,具有大的发展潜力和广阔的应用前景[1-4]。

在热辗扩过程中,铸坯与成形辊和环境之间存在明显的热量传递和交换,同时伴有塑性变形和摩擦产生的热效应,铸坯内的等效应变分布和温度分布相互影响,最终影响到铸件变形后内部微观组织和综合力学性能。因此,获得准确的等效应变分布和温度场分布,是研究环件内部微观组织演变规律机理和预测环件内部质量的重要前提,最终为预测和控制环件微观组织分布和性能提供合理的工艺参数。

国内外学者采用理论分析、实验和数值模拟的方法对环件辗扩工艺的变形控制及优化方面开展了大量的研究。对于铸坯大型环件热辗扩过程中,等效应变场和温度场的整体分布规律研究报道较少,而铸坯热辗扩过程更是一个三维非线性、非对称、非稳态、非均匀连续局部塑性回转成形过程,成形过程中伴随着变形、传热、微观组织演变等的耦合作用,因此,基于ABAQUS 软件建立环形铸坯热辗扩过程,有利于研究分析环形铸坯辗扩过程中等效应变分布和温度分布规律,分析不同初始辗扩温度对辗扩力的影响,为分析材料内部微观组织演变规律机理和质量控制提供依据。

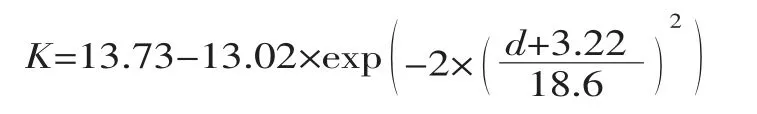

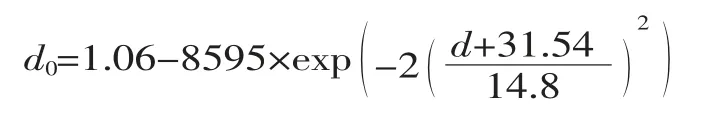

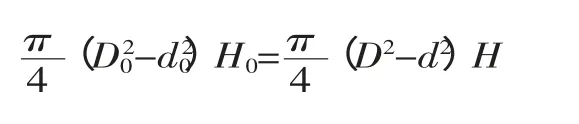

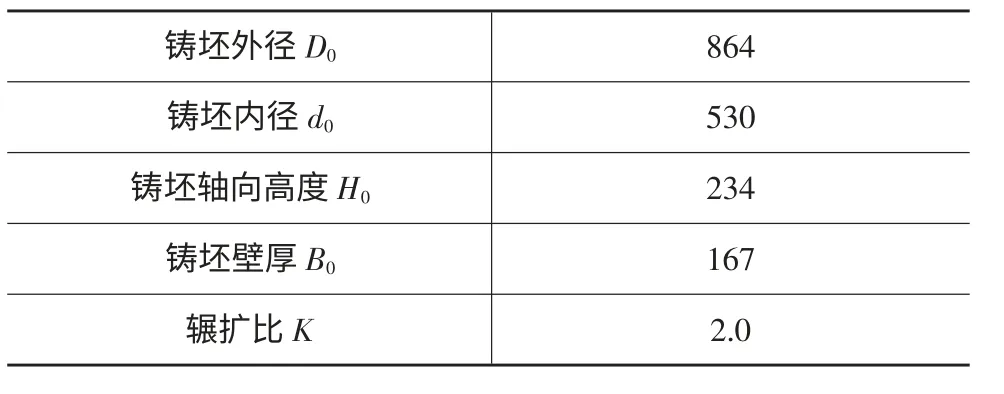

1 坯尺寸确定

环件铸坯尺寸确定是采用“一种环件铸辗复合成形毛坯尺寸的确定方法”来确定的[5]。锻件外径D、内径d、壁厚B、轴向高度H 可以确定辗扩比K、铸坯内径d0、外径D0和轴向高度H0。选定D=1248mm,d=1045mm,B=101.5mm,H=234mm,可计算辗扩比K:

把d=1045mm 代入上式,得K=2.0。

铸坯内径d0:

把d=1045mm 代入上式,得d0=530mm。

在辗扩前后高度没有变化,根据体积不变原理得:

可计算出D0=864mm。

再根据几何关系,D0=d0+2B0可得出铸坯壁厚B0=167mm。

故环件铸坯尺寸如表1 所示。

表1 环件铸坯尺寸/mm

2 环形铸坯热辗扩有限元模型及模拟条件

2.1 模型建立

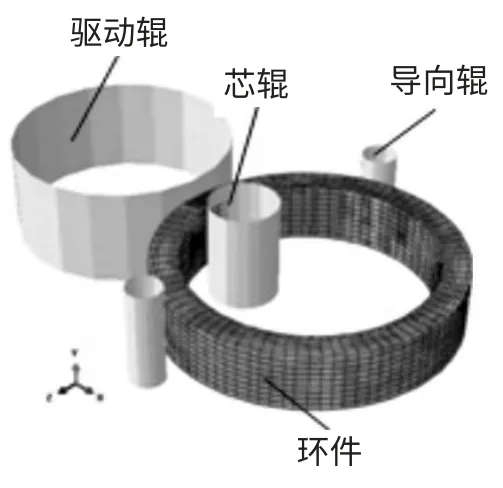

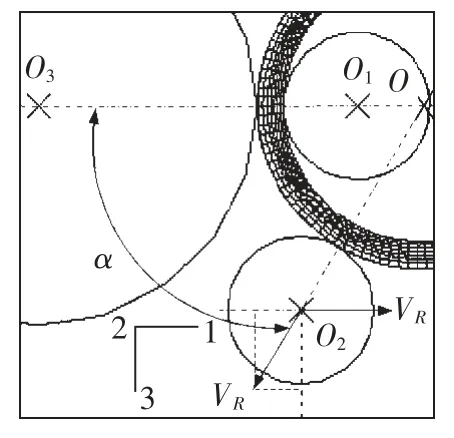

建立合理的42CrMo环形铸坯热辗扩模型是实现三维模拟过程的关键因素,基于ABAQUS软件平台,建立铸坯大型环件热辗扩三维有限元模型。如图1 所示。

模型由主动辊驱动辊、芯辊、两个导向辊和铸坯组成。驱动辊、芯辊和导向辊变形可忽略,故设定为等温解析刚体,并将其中心设置为参考点来代替其运动。铸坯为变形体,并设定与Y 轴垂直的平面对称,并施加约束。模拟过程中,铸坯采用三维8节点线性缩减即C3D8R 单元类型进行网格划分,单元大小为120mm,网格数为4320,考虑到变形过程中存在的弯曲效应以及大变形引起单元畸变,对网格单元采用沙漏控制并采用自适应网格技术,为提高计算效率,应用了质量缩放,且缩放系数为300。

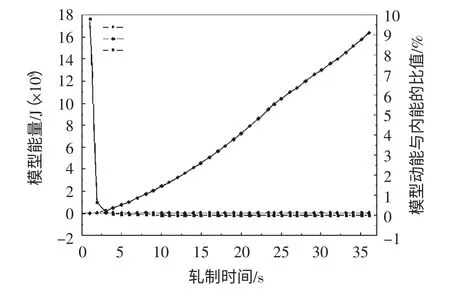

2.1.1 模型可靠性

根据有限元建模过程中能量平衡法则,如果建立模型内能与动能曲线在大部分模拟过程中保持光滑,且动能与内能的比不超过5%~10%,那么该有限元模型认为是可靠的[6]。据此建立图2 所示的有限元模型,在整个辗扩过程中动能与内能曲线保持平衡,且动能与内能的比值不超过5%,因此,建立的环形铸坯热力耦合有限元模型是可靠的[7,10-14]。

图1 环形铸坯热辗扩三维热力耦合有限元模型

图2 模型动能和内能历史曲线

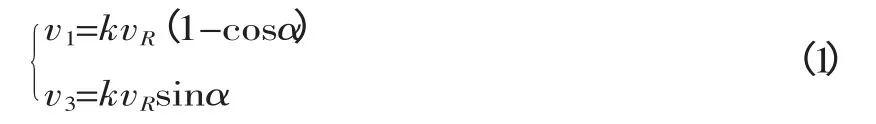

2.1.2 导向辊运动轨迹控制

为了保证成形过程的稳定性和铸坯的圆度,两个导向辊始终向着铸坯变大的方向运动且与铸坯接触,给铸坯施加适当的应力,导向辊的运动通过控制其瞬时平动速度来保证它的运动,导向辊沿坐标轴1和3 方向(见图3)的平动速度随着环件的直径长大而时刻变化,即,

图3 导向辊位置示意图

其中,vR为环件外半径长大速度;k 为修正系数,其值介于0 到1 之间;本文取α=60°,此时导向辊的位置最佳[7]。

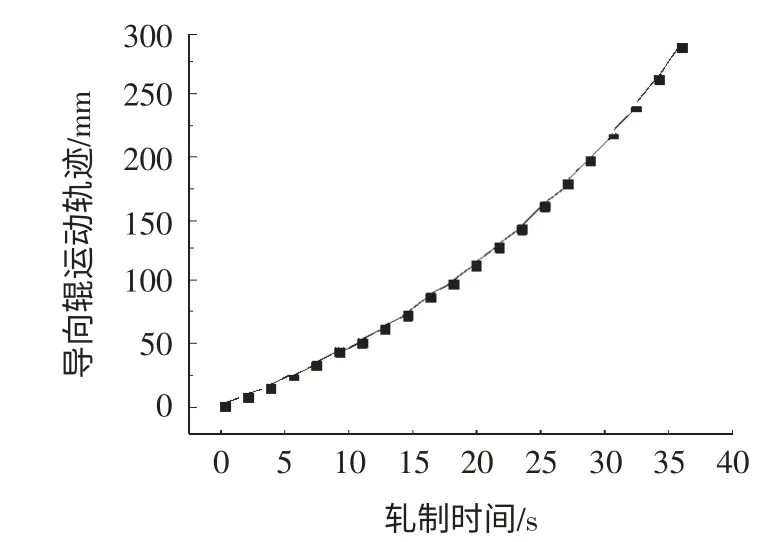

图4 为通过以上方法控制导向辊运动,进而通过有限元模拟得到的辗扩过程中导向辊的运动轨迹。

图4 导向辊运动轨迹

2.2 模拟条件

驱动辊、芯辊和导向辊半径分别为900mm、280 mm、140mm,高度都为400mm;驱动辊转速为29.2r/min,芯辊进给速度为2mm/s,辗扩时间为36s;接触热系数11W/(s·mm·℃),换热系数为0.02W/(s·mm·℃),热辐射系数为0.8W/(s·mm·℃),成形辊的初始温度为250℃,环境温度为20℃。

铸坯热辗扩温度按照铸件材料的锻造温度确定,材料为42CrMo,其锻造温度为850~1200℃[6,7],为了研究铸坯初始辗扩温度对辗扩力的影响,本文选用了初始辗扩温度为850℃、950℃、1100℃和1200℃来研究温度对辗扩力的影响。

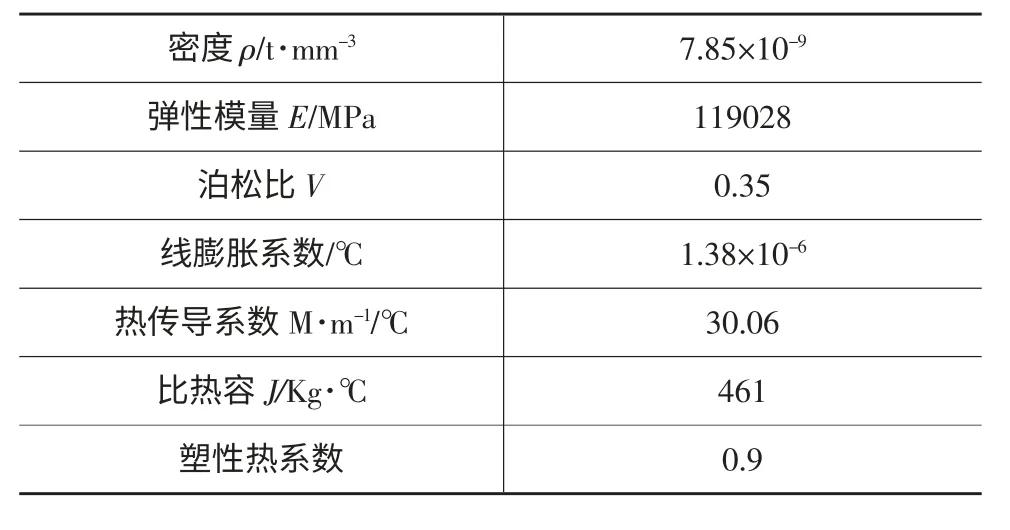

材料性能参数采用文献[8,9]中用Gleeble-1500热模拟试验机对铸态42CrMo 材料在不同温度和不同应变速率进行热压缩模拟实验得到的多组真应力-应变曲线,材料的一些热物理性能参数通过JMatPro 软件获得,如表2 所示。

表2 材料热物理性能参数

3 模拟结果与分析

环形铸坯热辗扩是一个变形和温度非常不均匀的高能耗过程,应变场、温度场大小和分布影响着环件微观组织分布与性能,决定环件的质量,故采用上述建立的热辗扩有限元仿真模型,对铸坯热辗扩过程进行模拟分析,获得辗扩过程中温度场和应变场的分布规律,同时分析得出不同铸坯初始辗扩温度下,辗扩力变化情况。

3.1 等效应变分布规律

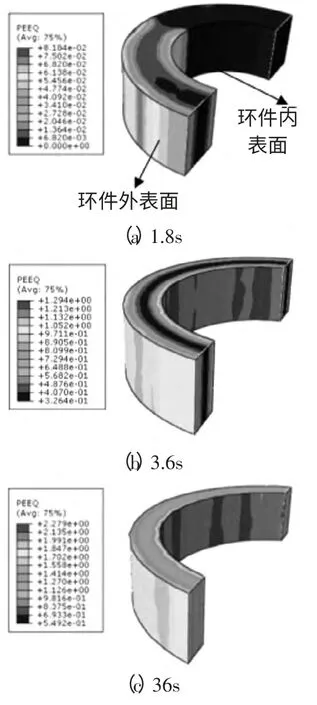

图5 环件辗扩过程中不同时刻平均等效应变图

图5 为初始辗扩温度为1200℃时,铸坯热辗扩过程中平均等效塑性应变分布云图。从图中可看出,在热辗扩初始阶段,环件只有与成形辊接触区域发生了比较大的塑性变形,而随着辗扩的进行,变形区域逐渐扩大且成环带状分布,且塑性变形区域由外层和内层向中间层移动。在辗扩最终阶段,铸坯环件塑性变形继续增大,变形区域扩展到整个环件且分布比较均匀,直至将铸件锻透。

从图5 中还可看出,在热辗扩不稳定阶段,较大的塑性应变发生在环件外表面图5a,随着辗扩的进行到达稳定成形阶段时,环件内表面平均塑性应变大于环件外表面的应变图5b、c。

为了更好地反映整个辗扩过程中铸坯等效应变的变化趋势,在铸坯内、外表面、中间层选取跟踪点(图6),同时还比较了在整个辗扩过程中内、外表面的平均等效应变(图7)。

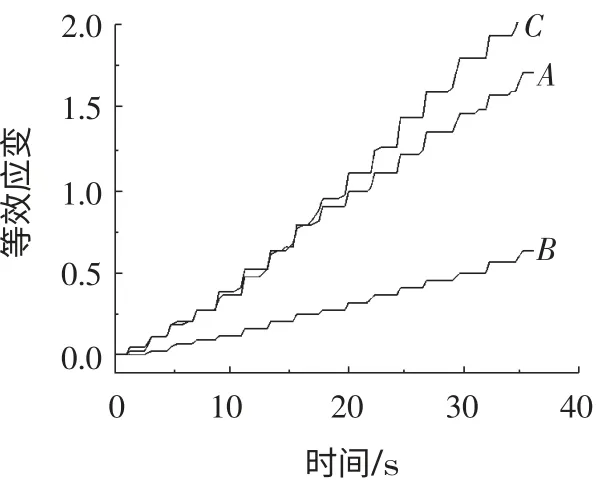

图6 不同点处等效应变与时间的关系

图6 为初始辗扩温度为1200℃时,铸坯外表面点A、内表面点C 和中层点B 处的等效应变变化曲线,可知铸坯内表面和外表面的应变要大于中层处的应变,并且随着辗扩的进行等效应变呈现阶梯上升,这是由于铸坯变形区连续旋转的缘故;同时得出在初始辗扩阶段,外表面应变和内表面应变相差不是很大,但是随着辗扩的进行,外表面应变大于内表面应变。

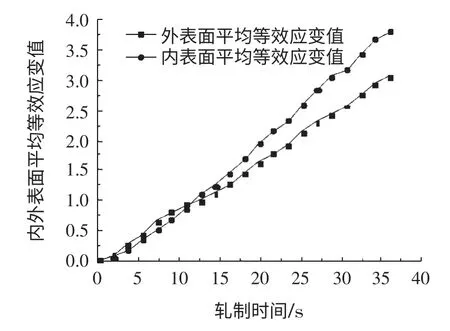

图7 环件内外表面平均等效应变值

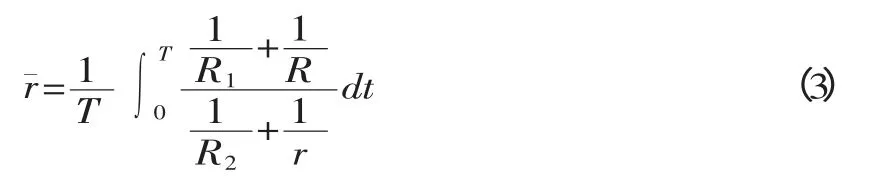

图7 为初始辗扩温度为1200℃时,铸坯内表面和外表面平均等效应变值,从图中可看出,在不稳定成形阶段,环件外表面的平均等效应变大于内表面的等效应变;而在稳定成形阶段,环件内表面的大于其外表面的平均等效应变值。这是因为铸坯在辗扩过程中,驱动辊与芯辊直径相差悬殊,导致两辊对环件内外表面进给量不同且用r 来表示环件内外进给量之比:

其中,△h1、△h2分别是环件外表面和内表面进给量,R1是驱动辊半径,R2是芯辊半径,R 和r 分别是环件在轧制过程中的瞬时外半径和内半径。

式中:T——辗扩时间。

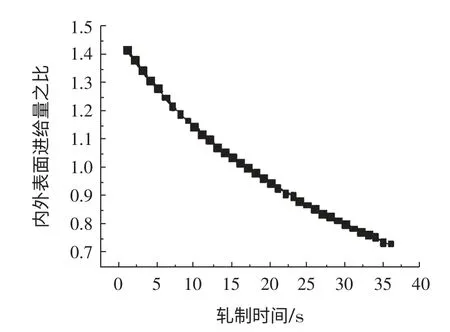

随着辗扩的进行,r是一个随着辗扩时间变化的值,从图8 中可看出,在辗扩成形过程中,r随着时间逐渐减小,具体来说,在不稳定成形阶段,环件有一个相对比较大的r,故环件外表面平均等效应变大于环件内表面;而在稳定成形阶段,环件有一个较小的(=0.97),进而导致环件内表面平均等效应变大于外表面平均等效应变,与文献[6]结果趋势吻合。

图8 辗扩过程中内外表面进给量之比

3.2 温度场分布规律

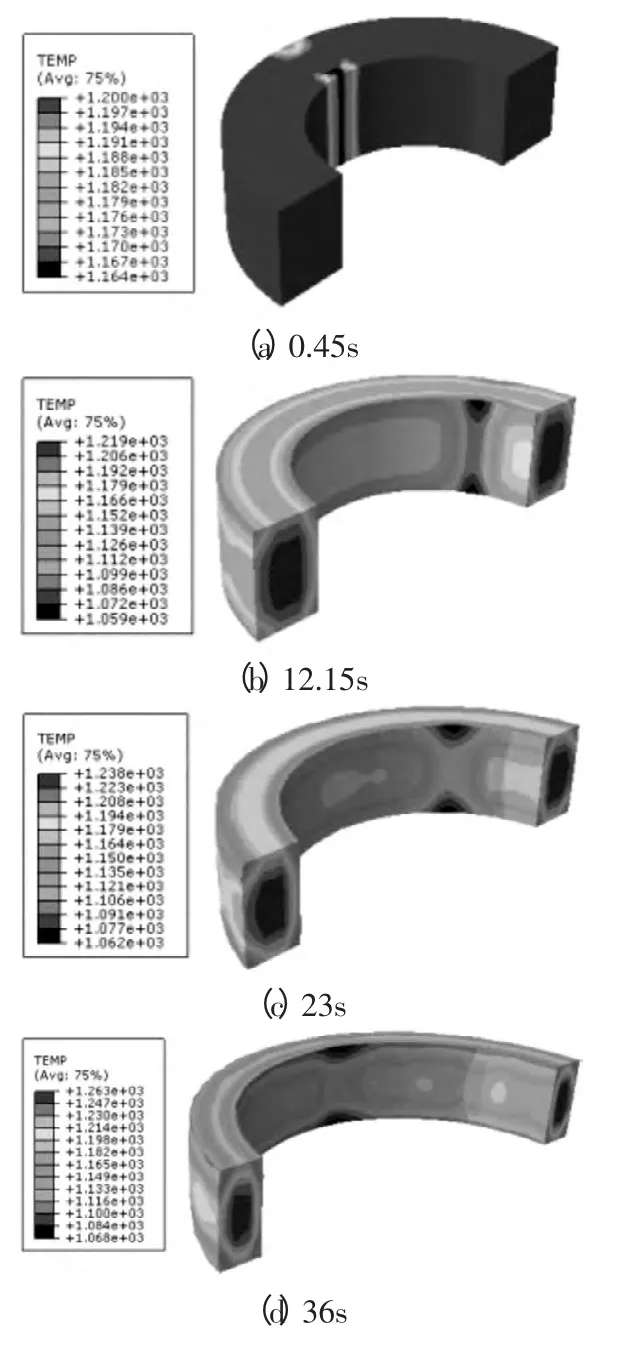

图9 为初始辗扩温度为1200℃时,铸坯热辗扩过程中温度场的分布云图。可见,在变形初始阶段9a,铸坯与成形辊接触处温度最低,在变形区以外温度变化不是很大,这是由于在初始辗扩阶段,铸坯与成形辊温度相差比较大,同时由于塑性变形和摩擦的热效应很小即传热大于生热的原因,而在变形区以外,主要是受到辐射和对流的影响,辗扩时间很短,故变化不是很明显;随着辗扩的进行,铸坯与成形辊接触面积不断转移,导致环件温度下降,而且在辗扩过程中还伴随着环件表面与周围环境之间的热对流与热辐射,也导致环件温度下降。从图中还可以看出,辗扩完成后,环件各个部分的温度分布很不均匀,环件从中间层到表面温度呈现递减的趋势,环件芯部温度最高,边缘温度最低。

图9 轧制过程中环件截面温度分布云图

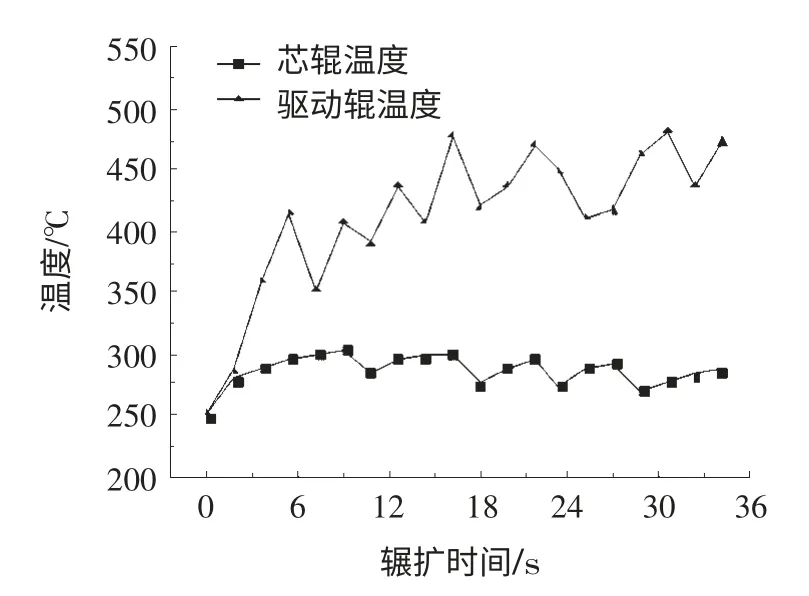

图10 轧制过程中芯辊与驱动辊温度变化图

图10 为辗扩过程中驱动辊与芯辊的温度变化曲线图,两者初始温度为250℃,辗扩完成后温度升高到472.6℃、286.6℃,进一步说明了云图9a 中铸坯与成形辊接触处温度减低的原因。

3.3 辗扩力

环形铸坯热辗扩过程中载荷-行程曲线不仅反映了在辗扩过程中所需的辗扩力,同时也是材料内部组织性能变化宏观力学性能的一种表现,可以作为辗扩设备的选取依据。

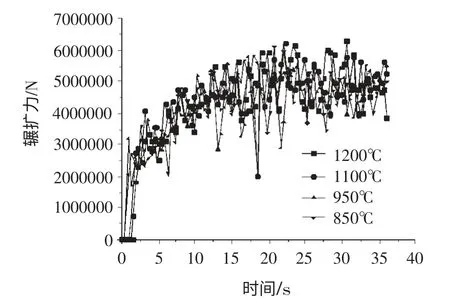

图11 为不同初始铸坯辗扩温度下的载荷-行程图,从图中可以看出,辗扩力随时间变化保持一致,刚开始咬入阶段辗扩力快速增大,而后进入稳定阶段,辗扩力趋于稳定。然而辗扩过程中的非稳态性和复杂性导致了辗扩力出现上下波动的现象。

图11 不同初始铸坯辗扩温度下载荷-行程曲线

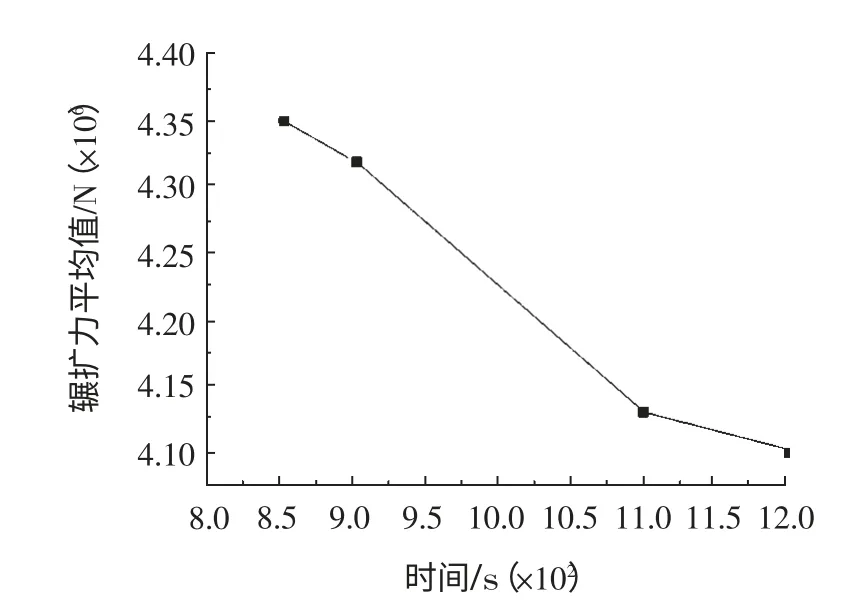

图12 为不同初始铸坯辗扩温度下辗扩力平均值曲线图,可以看出,随着辗扩温度的升高,辗扩力平均值有所下降,这是由于在其他辗扩条件不变的情况下,随着温度的升高,变形抗力减小的原因,这与实际辗扩过程是相吻合的。

4 结论

基于ABAQUS 软件平台,建立了大型环形铸坯热辗扩三维热力耦合有限元模型,模拟了大型铸坯热辗扩过程中应变场和温度场,研究了初始辗扩温度对辗扩力的影响规律。模拟结果表明在铸坯辗扩过程中:

(1)铸坯等效应变呈阶梯状上升,且内外表面的应变较大,中间层应变最小;然而在稳定成形阶段,沿环件径向方向,由于驱向辊与芯辊直径的差异,引起环件内外层进给量的不同,导致环件最大平均等效应变可能出现在环件内表面也可能出现在环件外表面,最小平均等效应变出现在环件中间层。

图12 不同初始铸坯辗扩温度下辗扩力平均值

(2)初始阶段,变形区与成形辊接触处温度降低比较快,非变形区温度变化不是很明显;随着辗扩的进行,中层温度逐渐上升,导致边缘温度低,芯部温度大,温度分布很不均匀。

(3)随着铸坯初始辗扩温度升高,辗扩力明显下降,但辗扩力随时间变化趋势保持一致,开始阶段,快速升高;稳定成形阶段趋于平稳。

[1]QI Huiping,LI Yongtang.Metadynamic Recrystallization of the Ascast 42CrMo Steel after Normalizing and Tempering during Hot Compression [J].Chinese Journal of Mechanical Engineering,2012,25(5):853-859.

[2]李永堂,齐会萍,李秋书,等.基于铸辗复合成形的42CrMo 钢环坯铸造工艺与试验研究[J].机械工程学报,2013,49(7):148-153.

[3]李永堂,齐会萍,刘志奇,等.一种利用铸坯辗扩成形大型环件的方法:中国,ZL201010132491.7[P].2010-09-08.

[4]李永堂,齐会萍,杜诗文,等.一种金属环件短流程铸辗复合成形的方法:中国,ZL201010132486.6[P].2010-09-01.

[5]李永堂,秦芳诚,齐会萍.一种环件铸辗复合成形毛坯尺寸的确定方法:中国,ZL201210316034.2[P].2012-08-31.

[6]M.Wang,H.Yang,Z.C.Sun,L.G.Guo Analysis of coupled mechanical and thermal behaviors in hot rolling of large rings of titanium alloy using 3D dynamic explicit FEM.[J]Journal of Materials Processing Technology,209(2009):3384-3395.

[7]潘利波,华 林,钱东升,等.环件辗扩过程的导向辊控制工艺及设备的研究[J].机械设计与制造,2007,(1).

[8]张 峰,李永堂,齐会萍,等.环形铸坯热辗扩成形微观组织演变规律研究[J].锻压装备与制造技术,2011,46(2):96-99.

[9]张 峰,李永堂,齐会萍,等.基于铸坯的环件热辗扩过程微观组织演变研究[J].锻压装备与制造技术,2011,46(5):98-101.

[10]欧新哲.金属环件热辗扩宏微观变形三维热力耦合有限元分析[D].西安:西北工业大学,2007.

[11]华 林,潘利波,李 超.环件径轴向轧制的咬入条件分析[J].塑性工程学报,2007,(1):102-105.

[12]蔺永诚,陈明松,钟 掘.42CrMo 钢的热压缩流变应力行为[J].中南大学学报(自然科学版),2008,39:549-553.

[13]华 林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

[14]华 林,阮 维,张 金.基于Matlab 的环件轧制进给控制系统的仿真[J].武汉理工大学学报,2008,(6):94-97.