汽车座椅连接件级进模具设计

2014-07-01冯连杰毕大森

冯连杰,毕大森

(1.天津市双威精密模具有限公司,天津300350;2.天津市精密级进模具成型技术工程中心,天津300112)

汽车产业已成为我国的支柱产业,我国的汽车产销量稳居世界第一。大量的汽车生产拉动了对汽车冲压零部件的需求,而且在质量与价格上的竞争也日趋激烈。过去采用几套甚至十几套单工序冲压模具生产的汽车配件,生产中零件需多次定位,具有产品尺寸不稳定,冲压操作不方便,生产效率低,废料多等缺点,远远不能满足市场需求。为了解决这些问题,改用级进模具完成复杂零件的冲压成形成为发展趋势。与普通单冲模具、复合冲压模具相比具有省工、省料、效率高等优点,适合大批量生产[1]。

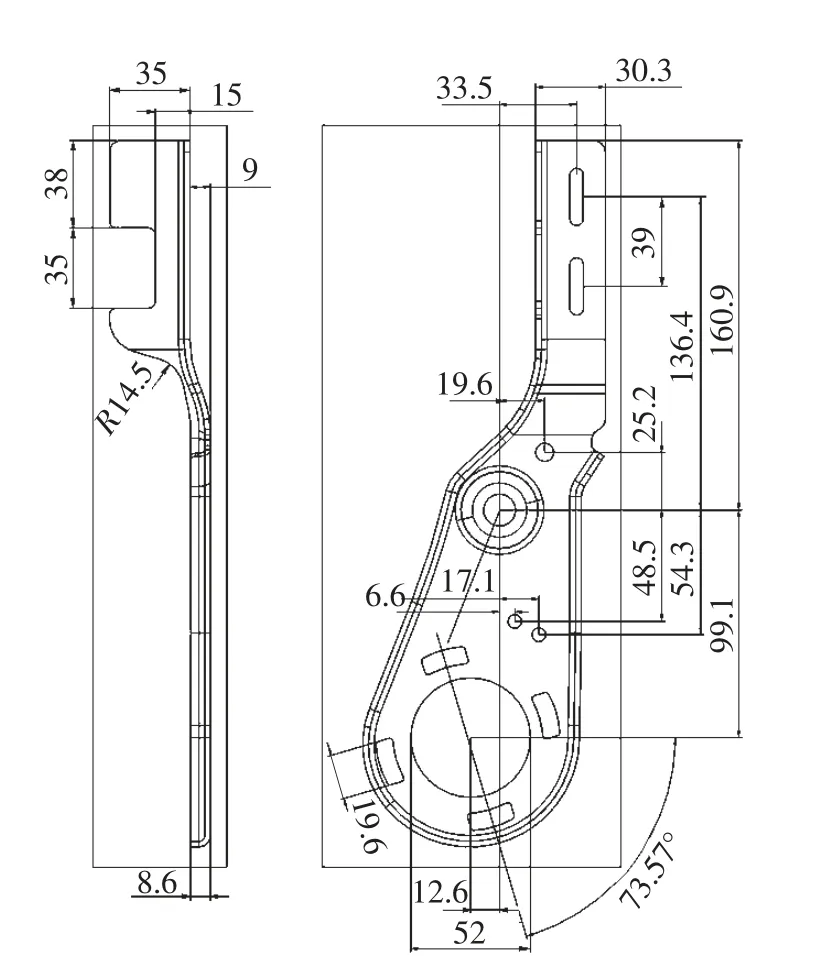

1 产品分析

图1 为汽车座椅连接件产品图,材料SAPH440,料厚2.3mm。该产品的特点是胀形结构复杂,产品所用材料厚,侧面折弯形状复杂,且不在同一平面上,从而对折弯角度与产品尺寸造成影响,所以要求合理设计冲压工序以保证各面的位置精度。根据产品的特点及生产需求量要求,采用级进模具生产,图2为产品实物图。

2 排样设计

设计多工位级进模首先要设计条料排样,这是模具设计的关键。合理的排样及适当的搭边值是降低成本和保证工件质量及模具寿命、使用性能的有效措施。根据产品的特点及生产需求量要求,采用单排方式进行级进模具冲压生产。

图1 发汽车座椅连接件产品图

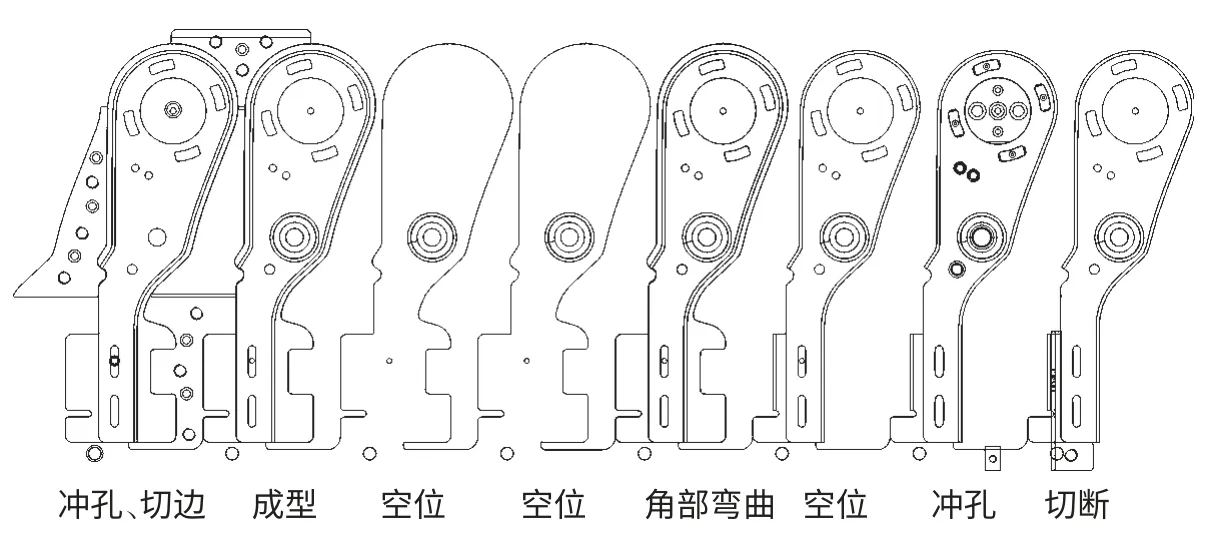

根据对产品的分析,确定工序方案如下:冲孔、切边→切边、胀形→角部弯曲→四周折弯→冲孔→切断。因产品图中要求平面精度为±0.2mm,直角度为0.5°,故在排样中加入了空工位进行整形。

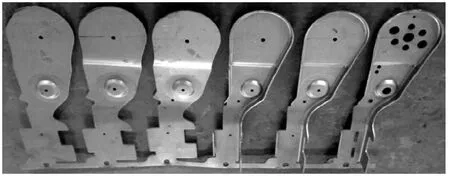

为保证产品底面孔位尺寸,避免因成形拉料而造成成形孔位移动,参考以往设计经验,避免折弯拉料对底面孔位尺寸的影响,决定在整形工位之后再冲制底面高精度孔。产品排样如图3 所示,实际生产料条如图4 所示。

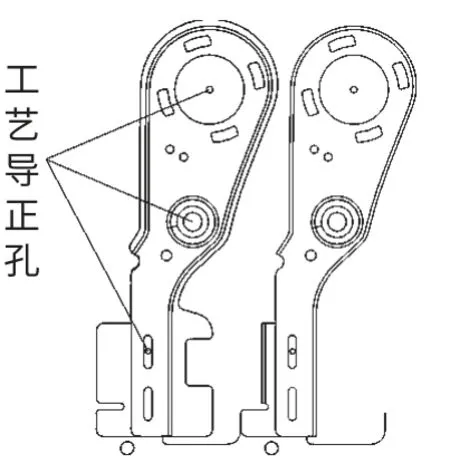

由于工件上部周边需要折弯,因此条料只能采用单侧连接送料,这对于送料、定位和保证冲压精度十分不利。为此,采取在工件上增加工艺导正孔,以提高送料精度。最后,工艺导正孔被去除,图5 所示为工艺导正孔。

图2 汽车座椅连接件产品实物

图3 产品排样图

图4 实际生产料条

图5 工艺导正孔

3 模具结构

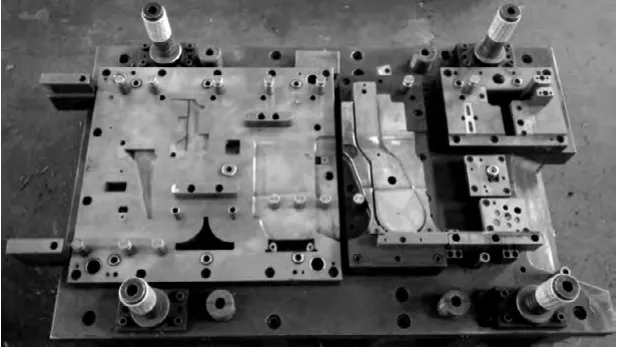

模具实物图如图6所示。

图6 模具实物图

因产品尺寸较大,为保证加工精度,便于加工、装配与调试,模具采用组合子模结构,局部做镶块。模具两侧采用浮升导料柱导料,同时为避免上模导正销带料,造成生产时送料不顺畅,在上模导料销旁边加了2 个顶料销脱料。

4 模具制造

(1)模板、镶块及冲头用慢走丝机床和数控加工中心进行加工,采用真空热处理,成型件表面做PVD处理,以保证模具工作部分有较高的硬度与韧性,满足大批量生产的需要。

(2)各工位的成形件采用高速铣削加工,模具成形块均一次装夹完成多工步加工。提高成形件的表面光洁度,减小误差和变形量。使模具制造精度达到模面的少钳工、无钳工化。基本上不用修圆角、不用开间隙,不用去刀痕、不用推磨。

(3)使用三维软件建立装配零件间的对应关系,进行干涉检查,尺寸测量并修改造型,在装配完成后,按照设计图纸确定装配零件间的对应关系,通过三坐标测量机3D 数模的输入测量偏差值以便纠正实际各步成形件之间的位置、形状误差。

5 总结

通过模具技术的改进与创新,合理调整级进模设计工序,避免了产品因拉料造成尺寸不稳定。由于加工精确,装配精密,该模具经试模调整后一次冲出合格零件,产品质量稳定,模具运行平稳,达到了预期效果。通过多工位级进模设计,合并了冲压工序,有利于进行大批量的生产。同时,提高了企业的生产效率,降低了生产成本。

[1]邵国洪,姜伯军.按键级进模设计[J].模具工业,2013,39(12):22-25.

[2]金龙建,洪慎章.键盘接插件外壳级进模设计[J].锻压装备与制造技术,2010,45(1):95-98.

[3]向小汉.座椅加强板多工位级进模设计[J].锻压技术,2013,38(6):100-104.

[4]钱晓琳.支架板与压板套料冲裁模设计[J].锻压装备与制造技术,2013,48(4):63-64.